一种便携口罩及其制作方法

文献发布时间:2023-06-19 12:24:27

技术领域

本发明涉及口罩技术领域,更具体的说是涉及一种便携口罩及其制作方法。

背景技术

目前,现有市场口罩佩戴方式多为耳戴式,长时间佩戴会勒痛耳朵,头戴式佩戴不方便,颈戴式多为独立固定端片固定,不易携带;现有的口罩版型主要为平面型、折叠型、杯型、鱼型、异形,其中平面型、折叠型和鱼型最为常见,以平面型最为轻便。

但是,现阶段技术中口罩佩戴久后布料易塌陷,在吸气时糊住口鼻,影响体验,另外现阶段的口罩透气性因实际过滤面积和滤材原因也有瓶颈。

因此,如何提供一种能够提高便携性、挺括度、透气性、佩戴舒适度的便携式口罩结构是本领域技术人员亟需解决的问题。

发明内容

有鉴于此,本发明提供了一种便携口罩及其制作方法,该口罩采用颈戴式条形褶皱口罩结构能够提高便携性、口罩挺括度、透气性,而且造型新颖

为了实现上述目的,本发明采用如下技术方案:一种便携口罩,包括褶皱口罩本体和便携颈带,所述便携颈带与所述褶皱口罩本体可拆卸连接;

所述褶皱口罩本体包括表层、过滤层和底层,所述表层、过滤层和底层依次设置;

所述便携颈带包括口罩连接端、弹性中段和固定端,所述口罩连接端安装于所述褶皱口罩本体的侧边,所述弹性中段分别与所述口罩连接端和固定端连接。

本发明的有益效果:本发明中通过特定的褶皱结构并采用了颈带设计,能够提高便携口罩的便携性、挺括度、透气性、佩戴舒适度,而且外观新颖。

优选地,所述褶皱口罩本体的褶数为4-50个。

优选地,所述固定端为卡扣、魔术贴和插扣中的一种。

优选地,所述表层的面料为水刺无纺布、ES无纺布、热风无纺布、纺粘无纺布、热轧无纺布、粘胶纤维水刺布、梭织布中的一种。

优选地,所述过滤层的面料为熔喷无纺布、PTFE滤膜、针刺静电棉、活性炭无纺布、保温非织造布、吸湿非织造布的一种或几种的组合。

优选地,所述底层的面料为纺粘无纺布、粘胶纤维水刺布、梭织布中的一种。

采用上述技术方案的有益效果:颈带式设计可以提供口罩便携度和避免勒耳朵,口罩褶皱数越多,口罩佩戴时展开的空间越大、空间挺阔感越好越不易在吸气时塌陷。表层为水刺布、热风无纺布时透气性较高,适合做透气款,用ES无纺布时布面平整不易起毛,粘胶纤维水刺布是可降解的一次性材料,更环保。梭织布具有丰富的印刷效果。过滤层采用PTFE滤膜具有可水洗特性,针刺静电棉和熔喷无纺布共同使用可以实现低呼吸阻力,保温非织造布和吸湿非织造布共同使用可以用于冬季口罩保暖和防止口罩产生凝水。

本发明中还提供了一种便携口罩的制作方法,包括以下步骤:

(1)将褶皱口罩本体的面料两边向内折并固定;然后将布料折景起褶皱;

(2)对褶皱进行加热,然后冷却定型,横向熔接预固定,切断成型,得到褶皱口罩本体;

(3)将口罩连接端固定于褶皱口罩本体边缘,将弹性中段与口罩连接端和固定端安装。

优选地,步骤(1)中,所述内折的宽度为5-15mm。

优选地,步骤(2)中,所述加热温度为50-130℃,时间为0.1-1s,移动速度,速度为40-260片/min;所述熔接温度为熔接为超声波熔接,频率为15-20kHz,时间为0.1-0.8s。

其中布料在移动过程中加热,时间取决于布料,按照口罩出片速度计算。

优选地,步骤(3)可替换为:口罩连接端为非线头样式的注塑软体材料,将其与口罩本体两端采用超声波焊接工艺固定;其中,注塑软体材料为橡胶、硅橡胶、TPU、TPE、软质PVC、PP和PE中的一种;

或,口罩连接端为线头状注塑软体材料或弹性纤维材料,将其插入褶皱口罩本体一端,进行浸塑工艺,使软体橡胶将颈带的口罩连接端和褶皱口罩本体1两端的衔接处包覆;其中,注塑软体材料为橡胶、硅橡胶、TPU、TPE、软质PVC、PP和PE中的一种;

或,口罩连接端为含有自粘胶或魔术贴的粘贴结构的可翻折材料时,对褶皱口罩本体两端沿褶皱方向进行垂直冲孔,口罩连接端将其表面凸起部分插入孔中,其余部分缠绕包裹口罩本体一端,通过粘贴结构进行固定。

经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种便携口罩及其制作方法,现阶段技术中口罩佩戴久后布料易塌陷,在吸气时糊住口鼻,影响体验,另外现阶段的口罩透气性因实际过滤面积和滤材原因也有瓶颈;而本发明采用颈戴式条形褶皱口罩结构,提高了便携性、口罩挺括度、透气性、佩戴舒适度,造型新颖;而且本发明中的褶皱口罩本体为可降解材料,具有环保的功效。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

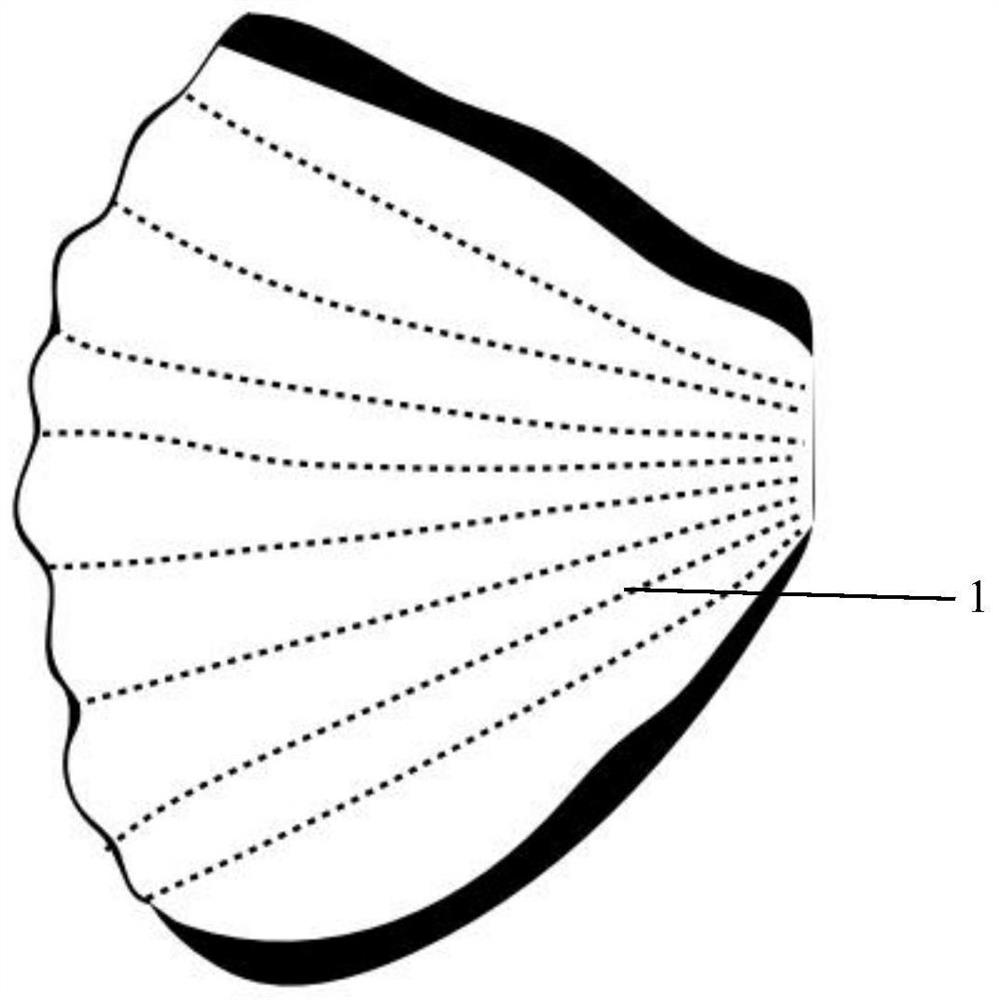

图1附图为本发明折景机构的整体结构示意图;

图2附图为本发明生产口罩的工艺整体结构示意图;

图3附图为本发明便携口罩的结构示意图;

图4附图为本发明实施例2中便携口罩的部分结构示意图;

图5附图为本发明实施例3中便携口罩的部分结构示意图;

其中,1-褶皱口罩本体,2-便携颈带,3-口罩连接端,4-弹性中段,5-固定端;

61-鼻梁线轴,62-物料轴,63-物料架,64-物料轮,65-鼻梁条进线器,66-边缘熔接轮,67-横向熔接轮,68-切刀轮,69-传送带,70-第1压辊,71-第2压辊,72-第3压辊,73-第4压辊,74-第4压辊;

10-折景轮装置;

11-折景轮固定架,111-第一竖向调节孔,112-第一固定孔,12-上折景轮,121-第一轮轴,122-凸齿,13-下折景轮,131-第二轮轴,132-凹槽,14-折景轮位置调节装置;

20-折景板装置,

21-折景板固定架,22-折景板插口,23-第一折景插板,24-第二折景插板,25-折景板紧固装置,26-弯折中间板;

30-压辊装置,

31-压辊固定架,311-第二竖向调节孔,312-第二固定孔,32-上压辊,33-下压辊,34-弹簧;

40-安装底板;

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

下述实施例中采用的折景机构的结构为:一种口罩生产用折景机构,包括安装底板40,安装底板40上按照口罩布料50的行进方向依次设置有折景轮装置10、折景板装置20和压辊装置30。

折景轮装置10包括固定于安装底板40上表面的折景轮固定架11,折景轮固定架11的中间上下对应设置有上折景轮12和下折景轮13,上折景轮12包括第一轮轴121和凸齿122,第一轮轴121的两端伸入折景轮固定架11上部的第一竖向调节孔111内,并由固定于折景轮固定架11上的折景轮位置调节装置14实现其上下位置可调,第一轮轴121上沿其轴线方向并排转动安装有若干凸齿122,且凸齿122的数量为4-30个;下折景轮13包括第二轮轴131和凹槽132,第二轮轴131两端伸入折景轮固定架11下部的第一固定孔112内,第二轮轴131上沿其轴线方向并排转动安装有若干凹槽132,且凹槽132的数量为4-30个,一个凸齿122下方适配对应嵌入一个凹槽132。

平整的口罩布料50经过折景轮装置10时,凸齿122和凹槽132会配合在布料表面压出折痕,随着布料不断传送,带有折痕的布料再到达折景板装置20的工位进行折叠。本实施例中,凸齿122与凹槽132的数量介于4-30个之间,如此,便可使布料初步形成百褶结构。

进一步的,折景轮位置调节装置14设有两组且为调节螺钉,折景轮位置调节装置14的一端贯穿折景轮固定架11并向下连接第一轮轴121的端部。

上折景轮12的凸齿122与下折景轮13的凹槽132相嵌,彼此存在间距,通过折景轮位置调节装置14调整二者的间距大小,以调整布料折叠成型效果。

折景板装置20包括固定于安装底板40上表面的折景板固定架21,折景板固定架21的两侧上部对应设有折景板插口22,折景板插口22内各自对应插入第一折景板和第二折景板,第一折景板与第二折景板对经折景轮装置10进行压痕处理后的口罩布料50进行折叠;第一折景板由3-29个第一折景插板23构成,第二折景板由3-29个第二折景插板24构成;折景板固定架21上方设置有折景板紧固装置25。

进一步的,折景板紧固装置25设有两组且为调节螺钉,折景板紧固装置25的一端贯穿折景板固定架21并向下顶紧第一折景插板和第二折景插板的端部。当需要调整第一折景插板、第二折景插板位置时,旋松折景板紧固装置25即可。

压辊装置30用于平整、定型口罩布料50的折叠结构,其包括固定于安装底板40上表面的压辊固定架31,压辊固定架31的中间上下对应设置有上压辊32和下压辊33,上压辊32和下压辊33均包括辊轴和转动安装于辊轴上的辊轮,上压辊32的辊轴伸入压辊固定架31上部的第二竖向调节孔311内,且该辊轴的上表面与第二竖向调节孔311的内顶面之间连接有弹簧34,通过弹簧34施加压力,让上压辊32轮压紧布料进而使其平整;下压辊33的辊轴伸入压辊固定架31下部的第二固定孔312内。

上压辊32和下压辊33之间的压缝与上折景轮12、下折景轮13的嵌入处对齐。

上述装置的上压辊和下压辊作为一组压辊,根据实际需求可以增加,下述实施例中采用5组压辊;褶皱越多,越不好折叠平整,因此需要5个甚至更多压辊定型,本发明里的热定型压辊是现有技术没有的,是本发明中不可缺少的结构,冷定型压辊为常规压辊,数量越多,多褶皱的压紧效果越好,数量过多,会过度压紧。

下述实施例中的生产线机构包括依次连接的鼻梁线轴61、物料轴62、物料架63、物料轮64、鼻梁条进线器65、折景机构10、边缘熔接轮66、横向熔接轮67、切刀轮68、传送带69。

实施例1

便携口罩,包括褶皱口罩本体1和便携颈带2,便携颈带2与褶皱口罩本体1可拆卸连接;

褶皱口罩本体1包括表层3、过滤层4和底层5,表层3、过滤层4和底层5依次设置;

便携颈带包括口罩连接端6、弹性中段7和固定端8,口罩连接端6安装于褶皱口罩本体1的侧边,弹性中段7分别与口罩连接端6和固定端8连接。

在一个实施例中,褶皱口罩本体1的褶数为4-50个。

在一个实施例中,固定端5为卡扣、魔术贴和插扣中的一种。

在一个实施例中,表层的面料为水刺无纺布、ES无纺布、热风无纺布、纺粘无纺布、热轧无纺布、粘胶纤维水刺布、梭织布中的一种;表层为最外侧的结构;

在一个实施例中,过滤层的面料为熔喷无纺布、PTFE滤膜、针刺静电棉、活性炭无纺布、保温非织造布、吸湿非织造布的一种或几种的组合。

在一个实施例中,底层的面料为纺粘无纺布、粘胶纤维水刺布、梭织布中的一种;底层为贴合面部的结构。

采用上述表层、过滤层及底层能够使褶皱口罩本体得到降解,更加环保;而且,本发明中采用便携颈带与褶皱口罩本体可拆卸连接,能够降低成本,可以根据需求更换便携颈带。

便携口罩的制作方法,包括以下步骤:

(1)将褶皱口罩本体1的面料依次通过物料架63、物料轴64、物料轮64进入折景机构中;

(2)在折景机构中连续经过两组折景轮进行初步成型,经两组折景轮后的布料起褶数为4~50个;一组折景轮由上折景轮12和下折景轮13组成,第一组中上折景轮和下折景轮的距离大于第二组上折景轮12和下折景轮13,经过两组折景轮时经过凸齿122和凹槽123的结构,用以加强起褶精细度;

(3)随后,经折景板装置20之后,步骤(2)中得到的褶皱会在折景板装置20的支撑下被迫变形和弯折,断面类似百叶窗,形成精确布料折叠百褶结构,然后进入压辊装置30,经过第1压辊70和第2压辊71对褶皱进行热定型,然后经第3压辊72、第4压辊73、第5压辊74进行冷却定型,然后,进入边缘熔接轮中经熔接轮后幅宽方向两边向内折5~15mm,并经熔接轮超声波固定,在两侧内折面料下经鼻梁线轴进入鼻梁条进线器中并置入鼻梁塑型条;

(4)经边缘熔接轮后进入横向熔接轮67进行横向熔接预固定,通过切刀轮68将预固定的褶皱布料进行切断成型,输出到传送带69,得到褶皱口罩本体1;

(5)将褶皱口罩本体1输送至耳带工作台,颈带的口罩连接端3采用注塑紧固装置将褶皱口罩本体1两端分别置入三角形的注塑紧固装置,通过按压装置将口罩边缘永久卡紧。

上述边缘熔接轮还可以设置在折景轮之前的区别是,设置在折景轮之前可以做出超窄边缘内折(内折<1cm)或无内折边缘。

实施例2

不同于实施例1之处在于,步骤(5)为口罩连接端3为非线头样式的注塑软体材料,将其与口罩本体1两端直接进行超声波焊接工艺固定;如图5,其口罩连接端3上有多个超声波焊点。

实施例3

不同于实施例1之处在于,步骤(4)为口罩连接端3为线头状注塑软体或弹性纤维材料,将其插入褶皱口罩本体1一端,进行浸塑工艺,使软体橡胶将颈带的口罩连接端3和褶皱口罩本体1两端的衔接处包覆。

实施例4

不同于实施例1之处在于,步骤(4)为口罩连接端3为含有自粘胶或魔术贴的粘贴结构的可翻折材料时,对褶皱口罩本体1两端沿褶皱方向进行垂直冲孔,口罩连接端3将其表面凸起部分插入孔中,其余部分缠绕包裹口罩本体1一端,通过粘贴结构进行固定。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

- 一种便携口罩及其制作方法

- 一种口罩制作方法及口罩