一种多变量工艺过程控制的方法

文献发布时间:2023-06-19 12:27:31

技术领域

本发明涉及多变量工艺流程监控领域,尤其涉及一种多变量工艺过程控制的方法。

背景技术

现代化的工厂中,产品的生产流程涉及到多个工艺过程,每个工艺过程又涉及到多个参数变量。以半导体晶圆加工为例,一个产品的生产流程可能包含光刻、刻蚀、薄膜沉积、化学机械抛光、离子注入、清洗、缺陷检测和分析、光学和电学检测等成百上千道工序,每道工序受到多个参数变量的影响,如工艺参数、设备参数、原材料特性、人员操作、环境因素等。为了保证工艺加工的质量和稳定性,需要对工艺过程中的各种参数变量进行监控,及时发现异常情况,降低产品不合格率,并为工艺改进提供方向。

目前常见的工艺流程的监控方法为统计过程控制(SPC),统计过程控制是一种常见的工艺过程控制方法,通过统计分析对生产过程中各道工序的关键参数变量进行监控,评估工艺过程的能力,判断变量的波动是否在工艺过程允许的范围之内,从而保障工艺过程的质量和稳定性,避免不合格品继续在产线上流通所带来的资源浪费。统计过程控制(SPC)方法在生产过程中已经得到了广泛的应用,成为提高产品质量,降低成本,改进工艺的一个重要工具。常规的统计过程控制(SPC)方法仅仅适用于工艺过程中的多个参数变量之间相互独立,相互不影响的情况。但是在实际生产过程中,工艺过程中存在多个相互影响的参数变量,因此采用上述的统计过程控制(SPC)并不能精准地判断出参数变量的波动是否在工艺过程允许的范围之内,从而影响工艺过程的质量和稳定性。另外,为了在多个参数变量之间存在相关性的情况下对工艺过程进行有效监控,哈罗德·霍特林提出了T

发明内容

为了克服现有技术的不足,本发明的目的在于提供一种多变量工艺过程控制的方法,其能解决现有的对于生产过程中工艺过程是否异常的判断并不精准,会造成误判从而影响整个工艺生产过程的生产效率的问题。

本发明的目的采用以下技术方案实现:

一种多变量工艺过程控制的方法,包括以下步骤:

获取工艺过程监控数据,获取对待监控工艺过程进行监控得到的工艺过程监控数据,所述工艺过程监控数据包括多个关键变量信息以及工艺过程名称;

异常判断,将所述关键变量信息以及工艺过程名称输入至异常判断机器学习模型中进行异常判断,并输出判断结果;

异常处理,若异常判断机器学习模型输出的判断结果为工艺过程正常,则进入下一生产环节对应的工艺过程,若异常判断机器学习模型输出的判断结果为工艺过程异常,则根据工艺异常处理规则进入工艺异常处理流程。

进一步地,在所述异常判断之前还包括监控数据预处理,提取出工艺过程监控数据中的关键变量信息以及工艺过程名称。

进一步地,在所述异常判断之前还包括建立异常判断机器学习模型,收集已存储的生产过程中采集的若干工艺过程监控样本数据和对应的产品加工测试样本数据作为样本数据,将样本数据划分为模型训练数据以及模型评估数据,所述模型训练数据用于对预设机器学习模型进行训练,所述模型评估数据用于对经过模型训练之后的预设机器学习模型进行评估,当评估结果满足预设评估要求时,则将预设机器学习模型作为异常判断机器学习模型进行部署。

进一步地,每条所述工艺过程监控样本数据均包括多个特征变量信息以及工艺名称,每条所述产品加工测试样本数据均包括工艺过程运行状态,所述工艺过程运行状态为异常或正常。

进一步地,在所述将样本数据划分为模型训练数据以及模型评估数据之前还包括对样本数据进行预处理,提取样本数据中的多个特征变量信息、工艺过程名称以及工艺过程运行状态。

进一步地,还包括模型更新,在新的产品已经完成产品加工及产品测试后,将产品对应的工艺过程监控数据和产品加工测试数据作为新的样本数据输入至异常判断机器学习模型用于对异常判断机器学习模型进行更新。

进一步地,在所述建立异常判断机器学习模型之前还包括数据采样,对生产过程中已经获取到的工艺过程监控样本数据以及产品加工测试样本数据进行数据采样,所述产品加工测试样本数据用于判断与工艺过程监控样本数据对应的产品在经过工艺过程监控样本数据对应的工艺过程后是否正常。

进一步地,所述数据采样使用过采样方法或欠采样方法,所述过采样方法包括但不限于合成少数过采样方法、自适应合成采样方法、随机过采样方法、临界过采样方法中的一种或多种,所述欠采样方法包括但不限于压缩最近邻方法、单边选择方法、随机欠采样方法中的一种或多种。

进一步地,所述工艺过程名称包含但不限于产品生产过程中的工艺加工、在线检测、离线检测、材料检测。

进一步地,所述关键变量信息包含工艺参数信息、设备参数信息、原材料特性信息、人员操作信息、环境因素信息。

相比现有技术,本发明的有益效果在于:本申请中的一种多变量工艺过程控制的方法,利用部署好的异常判断机器学习模型根据获取到的工艺过程监控数据对其工艺过程是否发生异常进行判断,可以在工艺流程中参数变量之间存在相关性的情况下保证了有效监控工艺过程的质量和稳定性,可以及时发现工艺过程的异常,提高了工艺生产过程的生产效率以及降低了工艺生产过程对应产品的不合格率。

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。本发明的具体实施方式由以下实施例及其附图详细给出。

附图说明

此处所说明的附图用来提供对本发明的进一步理解,构成本申请的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

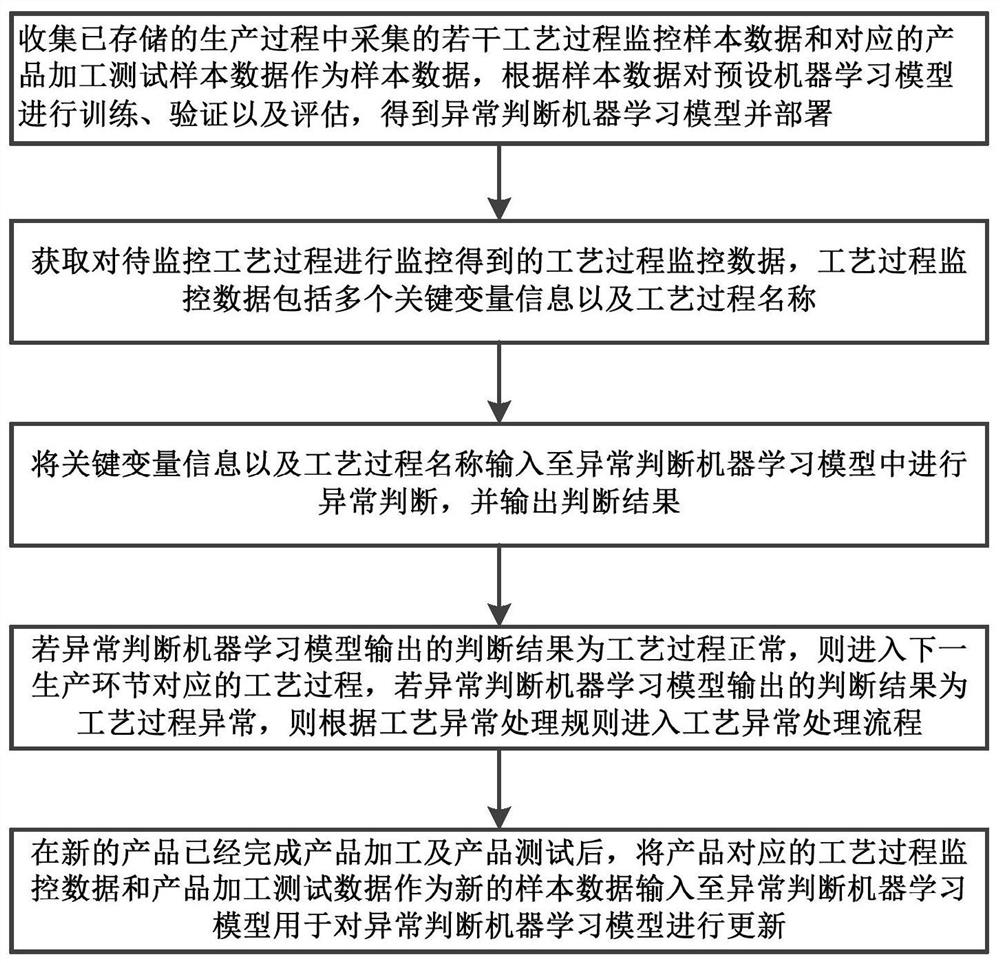

图1为本发明的一种多变量工艺过程控制的方法的流程示意图;

图2为现有技术中一种单个参数变量的工艺过程控制的可控区间展示示意图;

图3为现有技术中一种双变量工艺过程控制的可控区间展示示意图;

图4为现有技术中一种存在相关性的双变量工艺过程控制的可控区间展示示意图;

图5为现有技术中另外一种存在相关性的双变量工艺过程控制的可控区间展示示意图;

图6为本发明的一种多变量工艺过程控制的方法中根据异常判断机器学习模型进行异常判断得到的可控区间展示示意图。

附图中:10、第一单一参数变量点;11、第二单一参数变量点;100、第一可控区间;20、第一双变量点;21、第二双变量点;200、第二可控区间;30、第三双变量点;31、第四双变量点;32、第五双变量点;300、第三可控区间;310、第一假定可控区间;40、第六双变量点;41、第七双变量点;42、第八双变量点;400、第四可控区间;410、第二假定可控区间;50、第九双变量点;51、第十双变量点;52、第十一双变量点;53、第十二双变量点;500、第五可控区间;510、第三假定可控区间。

具体实施方式

下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

在现有的对于产品的加工工艺过程中,每个阶段工艺过程受单个参数变量的影响或多个参数变量影响,当单个参数变量发生波动(即变量值发生变化)时,对应的工艺过程也会受到影响。如图2所示,图2为一种单个参数变量的工艺过程控制的示意图,图2中的横坐标为测量批次,即此次工艺过程对应的不同测量批次;纵坐标为单一参数变量,表示不同批次产品的同一工艺过程进行监控得到的对应工艺过程监控参数,每一工艺过程监控参数实质为该工艺过程对应的单一参数变量的值;图2中单一参数变量的波动可控区间位于控制上限(UCL)和控制下限(LCL)之间,将控制上限(UCL)和控制下限(LCL)之间的区域作为第一可控区间,当图2中的单一参数变量点位于第一可控区间100内,表明该批次产品加工时参数变量的波动处于可控的范围,工艺过程没有出现异常状况,如图2中第一单一参数变量点10位于第一可控区间100内;而第二单一参数变量点11位于第一可控区间100之外,表明该批次产品加工时变量的波动超出了可控的范围,工艺过程存在异常状况。

对于多个参数变量影响的工艺过程,如果各参数变量之间相互独立,则变量波动的可控区间为各参数变量可控区间的交集。图3中显示了一种双变量工艺过程控制的示意图;将图3中对应的工艺过程中的参数变量令为变量1和变量2,则变量1和变量2之间相互独立,互不影响,将图3中横坐标令为变量1,纵坐标令为变量2,变量1波动的可控区间位于其控制上限(UCL1)和控制下限(LCL1)之间,且与变量2的波动无关;变量2波动的可控区间位于其控制上限(UCL2)和控制下限(LCL2)之间,且与变量1的波动无关。此时,工艺过程的可控区间为UCL1、LCL1、UCL2、LCL2所限定的长方形区间,令为第二可控区间200。一般而言,当多变量工艺过程中的变量数目为N且各变量之间互不相关时,工艺过程可控区间的形状为N维长方体;图3中的第一双变量点20位于上述第二可控区间200内,即第一双变量点20对应的变量2的值位于变量2波动的可控区间内,第一双变量点20对应的变量1的值位于变量1波动的可控区间内;表明该批次产品加工时变量的波动处于可控的范围,工艺过程没有出现异常状况。图3中的第二双变量点21位于第二可控区间200外,即第二双变量点21对应的变量1的值均不在对应的波动可控区间内,此时表明该批次产品加工时变量1的波动超出了可控的范围,工艺过程存在异常状况。由图3可知,当工艺流程中的各参数变量之间相互独立时,只需对各参数变量分别进行控制,确保其波动处于各自的可控区间之内,即可保证工艺过程的整体可控。

但是,当多变量工艺过程的各参数变量之间存在相关性时,对工艺过程的监控较为复杂。由于变量之间的相关性,变量波动可控区间的形状将变得不规则,在这种情况下,如果仍然采用对各变量分别设定控制上下限的控制方法,容易出现两种类型的错误。第一类错误是把工艺过程正常的情况误判为工艺过程异常,第二类错误是把工艺过程异常的情况误判为工艺过程正常。以下举例说明:

图4中显示了一种存在相关性的双变量工艺过程控制的示意图,由于影响工艺过程的变量1和变量2之间存在相关性,图4中工艺过程的实际可控区间呈现不规则形状,令其为第三可控区间300。在图4中,如果采用对变量1和变量2独立监控的方式,分别设定控制上下限UCL1、LCL1和UCL2、LCL2,则UCL1、LCL1、UCL2、LCL2所包含的长方形区间为工艺过程的第一假定可控区间310,且该第一假定可控区间310在生产中被用来判断变量的波动是否处于可控范围。由图4可知,工艺过程的作为实际可控区间的第三可控区间300和第一假定可控区间310之间存在差异。如果变量波动的控制上下限UCL1、LCL1和UCL2、LCL2设定得较窄,则工艺过程的第一假定可控区间310的面积小于第三可控区间300的面积,在这种情况下,容易发生第一类错误。如图4所示,工艺过程监控数据对应的变量1和变量2同时位于工艺过程的第三可控区间300和第一假定可控区间310之内,将被正确地判断为工艺正常;工艺过程监控数据对应的变量1和变量2同时位于工艺过程的第三可控区间300和第一假定可控区间310之外,将被正确地判断为工艺异常。图4中的第三双变量点30位于工艺过程的第三可控区间300和第一假定可控区间310之内,将被正确地判断为工艺正常;第五双变量点32位于工艺过程的第三可控区间300和第一假定可控区间310之外,将被正确地判断为工艺异常。但工艺过程监控数据对应的第四双变量点31位于工艺过程的第三可控区间300之内和第一假定可控区间310之外,按照上述的判断方法将被错误地判断为工艺异常。

图5中显示了一种双变量工艺过程控制的示意图;由于影响工艺过程的变量1和变量2之间存在相关性,将工艺过程的实际可控区间作为第四可控区间400,第四可控区间400呈现不规则形状。此时,如果采用对变量1和变量2独立监控的方式,分别设定上下限UCL1、LCL1和UCL2、LCL2,则UCL1、LCL1、UCL2、LCL2所包含的长方形区间为工艺过程的第二假定可控区间410,且第二假定可控区间410在生产中被用来判断变量的波动是否处于可控范围。由图5可见,工艺过程的第四可控区间400和第二假定可控区间410之间存在差异。如果各参数变量的波动的上下限UCL1、LCL1和UCL2、LCL2设定得较宽,则工艺过程的第二假定可控区间410的面积大于第四可控区间400的面积。在这种情况下,容易发生第二类错误,如图5所示,图5中的第六双变量点40和第七双变量点41同时位于工艺过程的第四可控区间400和第二假定可控区间410之内,将被正确地判断为工艺正常。但图5中的第八双变量点42位于工艺过程的第四可控区间400之外和第二假定可控区间410之内,因此将被错误地判断为工艺正常。

综合上述存在的误判行为,本实施例提供了一种多变量工艺过程控制的方法,具体包括以下步骤:

数据采样,对生产过程中已经获取到的工艺过程监控样本数据以及产品加工测试样本数据进行数据采样,所述产品加工测试样本数据用于判断与工艺过程监控样本数据对应的产品在经过工艺过程监控样本数据对应的工艺过程后是否正常。

建立异常判断机器学习模型,收集已存储的生产过程中采集的若干工艺过程监控样本数据和对应的产品加工测试样本数据作为样本数据,对样本数据进行预处理,包括先进行清洗、标准化、相关性分析处理以及提取样本数据中的多个特征变量信息、工艺过程名称以及工艺过程运行状态,本实施例中,对于特征变量信息的提取方法包括但不限于过滤法、包装法、嵌入法、主成分分析法等,或是上述特征变量选取方法的组合。本实施例中,还包括对上述数据使用过采样方法或欠采样方法进行处理,所述过采样方法包括但不限于合成少数过采样方法、自适应合成采样方法、随机过采样方法、临界过采样方法中的一种或多种,所述欠采样方法包括但不限于压缩最近邻方法、单边选择方法、随机欠采样方法中的一种或多种。经过上述预处理后,将样本数据划分为模型训练数据以及模型评估数据,所述模型训练数据用于对预设机器学习模型进行训练,所述模型评估数据用于对经过模型训练之后的预设机器学习模型进行评估,当评估结果满足预设评估要求时,则将预设机器学习模型作为异常判断机器学习模型进行部署。在本实施例中,每条所述工艺过程监控样本数据均包括多个特征变量信息以及工艺名称,每条所述产品加工测试样本数据均包括工艺过程运行状态,所述工艺过程运行状态为异常或正常。本实施例中的预设机器学习模型包括但不限于神经网络、支持向量机、支持向量数据描述、逻辑回归、聚类、K近邻、决策树、随机森林、提升树、线性回归、朴素贝叶斯等,或是上述模型所组成的集合模型。在本实施例中,利用生产过程中收集的工艺过程监控数据以及产品加工测试样本数据训练得到的异常判断机器学习模型,可以根据多个特征变量信息以及对应已知的工艺过程运行状态(工艺过程正常或异常)为每个对应的工艺过程计算出对应的可控区间,并将此可控区间称为第三假定可控区间。则通过异常判断机器学习模型计算出的第三假定可控区间510与作为实际可控区间的第五可控区间500的差别很小,从而降低了上述第一类和第二类错误发生的机率。如图6所示,第九双变量点50和第十双变量点51被正确地判断为工艺过程正常,第十一双变量点52和第十二双变量点53被正确地判断为工艺过程异常。

获取工艺过程监控数据,获取对待监控工艺过程进行监控得到的工艺过程监控数据,所述工艺过程监控数据包括多个关键变量信息以及工艺过程名称,本实施例中的多个关键变量信息为多个关键变量的值以及名称。

监控数据预处理,提取出工艺过程监控数据中的关键变量信息以及工艺过程名称。关键变量信息包括多个关键变量名称以及对应的关键变量值。关键变量信息包含工艺参数信息、设备参数信息、原材料特性信息、人员操作信息、环境因素信息中的多种。

异常判断,将所述关键变量信息以及工艺过程名称输入至异常判断机器学习模型中进行异常判断,并输出判断结果。在实施例中,异常判断机器学习模型会根据工艺过程名称以及关键变量信息中的关键变量名称先筛选出对应的可控区域,判断多个关键变量名称对应的关键变量值组合而成的变量点是否在可控区域内,若是,则判断结果为工艺过程正常,若否,则判断结果为工艺过程异常。

异常处理,若异常判断机器学习模型输出的判断结果为工艺过程正常,则进入下一生产环节对应的工艺过程,若异常判断机器学习模型输出的判断结果为工艺过程异常,则根据工艺异常处理规则进入工艺异常处理流程。

本实施例中还包括模型更新,在新的产品已经完成产品加工及产品测试后,将产品对应的工艺过程监控数据和产品加工测试数据作为新的样本数据输入至异常判断机器学习模型用于对异常判断机器学习模型进行更新。

申请中的一种多变量工艺过程控制的方法,利用部署好的异常判断机器学习模型根据获取到的工艺过程监控数据对其工艺过程是否发生异常进行判断,可以在工艺流程中参数变量之间存在相关性的情况下保证了有效监控工艺过程的质量和稳定性,可以及时发现工艺过程的异常,提高了工艺生产过程的生产效率以及降低了工艺生产过程对应产品的不合格率。

以上,仅为本发明的较佳实施例而已,并非对本发明作任何形式上的限制;凡本行业的普通技术人员均可按说明书附图所示和以上而顺畅地实施本发明;但是,凡熟悉本专业的技术人员在不脱离本发明技术方案范围内,利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对以上实施例所作的任何等同变化的更动、修饰与演变等,均仍属于本发明的技术方案的保护范围之内。

- 一种多变量工艺过程控制的方法

- 一种基于RGA的工艺过程控制方法及工艺过程控制系统