电池裁切装置

文献发布时间:2023-06-19 13:26:15

技术领域

本发明涉及软包电池加工技术领域,尤其是指一种电池裁切装置。

背景技术

软包电池是锂电池的一种,软包电池是在液态锂离子电池套上一层聚合物外壳形成的。在聚合物外壳包覆完成之后,需要将多余的包边切除,从而使电池的外形能够达到设计的标准。传统的切边作业中,一般是工人使用裁切的刀具,将软包电池多余的包边剪去。但是人工操作一般都是逐个进行,效率低下且劳动强度大。同时,不同工人的熟练程度不一,会造成包边裁切的质量参差不齐,从而影响电池的质量。

现有技术中,为提高裁切质量,设计了自动化裁切设备,通常做法是利用转移装置将软包电池从输送线取下,送到裁切装置上进行裁切,裁切完成后再从裁切装置上取下放到输送线上。在对软包电池进行取放的过程中还需要对软包电池进行定位等操作,一方面花费大量时间,另一方面取放软包电池的过程中容易对软包电池造成损伤。

因此,对于上述问题有必要提出一种能够连续操作的软包电池裁切装置。

发明内容

为此,本发明所要解决的技术问题在于克服现有技术中对软包电池裁切时取放料花费大量时间且易损伤软包电池的缺陷提供一种始终在流线上进行操作的电池裁切装置。

为解决上述技术问题,本发明提供了一种电池裁切装置,包括

单侧流线;

电池夹具,所述电池夹具一端与所述单侧流线固定连接,使得所述电池夹具位于所述单侧流线侧边;

裁切组件,所述裁切组件设置于所述单侧流线安装有所述电池夹具的一侧。

在本发明的一个实施例中,所述电池夹具包括夹具安装板,所述夹具安装板一端与所述单侧流线相连,另一端上方连接有夹具底板,所述夹具底板上方设置有夹具盖板,所述夹具盖板通过调节模组与所述夹具安装板相连。

在本发明的一个实施例中,所述调节模组包括顶升架和限位弹簧,所述顶升架连接于所述夹具盖板两侧,所述夹具底板下方安装有弹簧导杆,所述弹簧导杆端部穿过弹簧限位板,所述限位弹簧位于所述夹具底板和弹簧限位板之间的弹簧导杆上,所述弹簧限位板通过滑块连接板与所述顶升架相连,所述夹具安装板下方设置有滑轨安装板,所述滑块连接板和滑轨安装板滑动连接。

在本发明的一个实施例中,所述裁切组件包括机架,所述机架面对所述单侧流线的一侧设置有过料通道,所述机架上方安装有裁切气缸,所述裁切气缸连接有上切刀,所述机架下方安装有升降台,所述升降台上设置有对应所述上切刀的下切刀。

在本发明的一个实施例中,所述上切刀一端的高度低于另一端的高度。

在本发明的一个实施例中,所述裁切气缸通过第一切刀连接板与所述上切刀相连,所述第一切刀连接板上连接有第一导套,所述第一导套内插设有第一导柱,所述第一导柱端部与所述升降台固定连接。

在本发明的一个实施例中,所述升降台包括与所述机架固定连接的升降安装板,所述升降安装板上设置有第二导套,所述第二导套内插设有第二导柱,所述第二导柱端部连接第二切刀连接板,所述下切刀安装在所述第二切刀连接板上。

在本发明的一个实施例中,所述第二切刀连接板与所述第二导柱之间设置有双向调节平台,所述双向调节平台通过调节连接板与所述第二导柱相连。

在本发明的一个实施例中,所述单侧流线包括环形传送模组,所述环形传送模组竖直安装于传送安装板上,所述传送安装板与所述环形传送模组的形状匹配,所述传送安装板的一周设置有传送导轨,所述电池夹具与所述环形传送模组固定连接,所述电池夹具通过车轮部与所述传送导轨滑动连接。

在本发明的一个实施例中,所述传送导轨设置于所述传送安装板的两侧,所述车轮部包括与所述电池夹具固定且位于所述传送导轨两侧的小车板,所述小车板内侧设置有分别与所述传送导轨上下面配合的滚轮。

本发明的上述技术方案相比现有技术具有以下优点:

本发明所述的裁切装置结构简单,对软包电池固定后传输,保证裁切时位置的稳定,无需频繁上下料,自动化程度高。

附图说明

为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明,其中

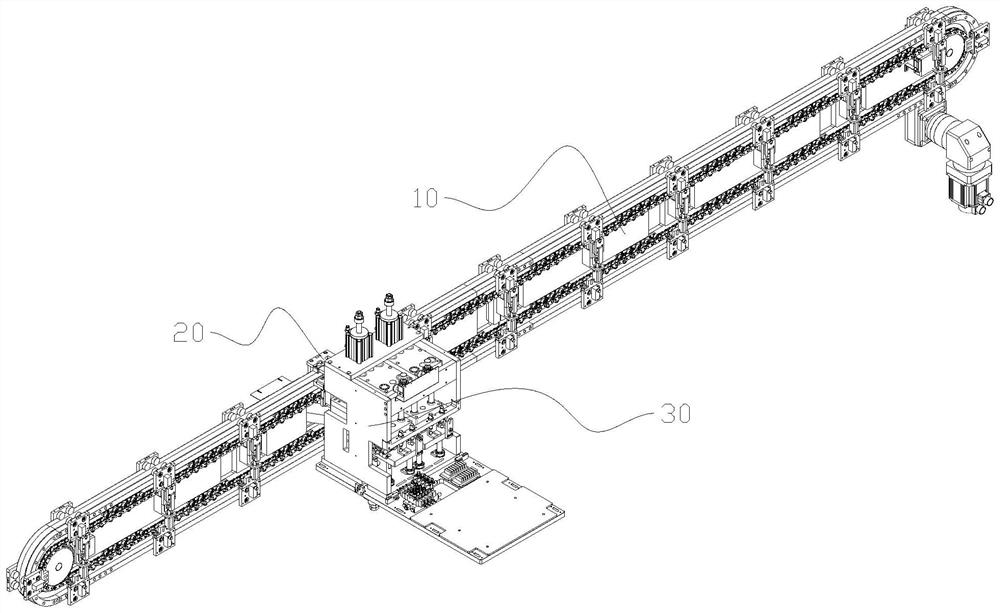

图1是本发明整体结构示意图;

图2是本发明的电池夹具结构示意图;

图3是本发明的调节模组示意图;

图4是本发明的裁切组件示意图;

图5是本发明的裁切组件正视图;

图6是本发明的裁切组件后视图;

图7是本发明的单侧流线示意图;

图8是本发明的车轮部示意图。

说明书附图标记说明:10、单侧流线;11、环形传送模组;12、传送安装板;13、传送导轨;14、车轮部;141、小车板;142、滚轮;

20、电池夹具;21、夹具安装板;22、夹具底板;23、夹具盖板;24、调节模组;241、顶升架;242、限位弹簧;243、弹簧导杆;244、弹簧限位板;245、滑块连接板;246、滑轨安装板;

30、裁切组件;31、机架;311、过料通道;32、裁切气缸;33、上切刀;331、第一切刀连接板;332、第一导套;333、第一导柱;34、升降台;341、升降安装板;342、第二切刀连接板;343第二导套;344、第二导柱;345、双向调节平台;35、下切刀。

具体实施方式

下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

参照图1所示,本发明的一种电池裁切装置,包括

单侧流线10;

电池夹具20,所述电池夹具20一端与所述单侧流线10固定连接,使得所述电池夹具20位于所述单侧流线侧边;

裁切组件30,所述裁切组件30设置于所述单侧流线10安装有所述电池夹具20的一侧。

单侧流线10的设置使得电池夹具20能够一端与单侧流线10相连,而另一端在单侧流线10侧边悬空,即电池夹具20位于单侧流线10一侧,而不用完全搭放于流线上方。此时当软包电池加持在电池夹具20内,软包电池随单侧流线10的移动而移动。裁切组件30设置在单侧流线10侧边,在电池夹具20移动到裁切组件30的位置时,无需将电池夹具20取下,也无需打开电池夹具20取下软包电池即可使软包电池位于裁切组件30内。裁切组件30直接对露出电池夹具20的软包电池的外壳进行裁切。在整个输送和裁切过程中无需对软包电池进行频繁上下料,因此能够节约大量时间,提高工作效率。

参照图2所示,为电池夹具20的结构示意图。本实施例中,所述电池夹具20包括夹具安装板21,所述夹具安装板21一端与所述单侧流线10相连,另一端上方连接有夹具底板22,所述夹具底板22上方设置有夹具盖板23,所述夹具盖板23通过调节模组24与所述夹具安装板21相连。由于电池夹具20一端与单侧流线10相连,另一端悬空,因此设置夹具安装板21,以保证电池夹具20位置的稳定。当放置软包电池时,调节模组24带动夹具盖板23上移,夹具盖板23远离夹具底板22,软包电池能够被放置在夹具底板22上,而后放开调节模组24,调节模组24带动夹具盖板23将软包电池压紧在夹具底板22上。从而在整个移动和裁切过程中,软包电池始终处于被夹持状态,软包电池本体由于电池夹具20的覆盖不会产生损伤,且裁切时软包电池的位置不会发生变动,能够保证裁切的一致性,提高裁切质量。

参照图3所示,为调节模组24示意图。所述调节模组24包括顶升架241和限位弹簧242,由于夹具盖板23位于夹具底板22上方,因此将所述顶升架241连接于所述夹具盖板23两侧,从而能够避开夹具底板22。所述夹具底板22下方安装有弹簧导杆243,所述弹簧导杆243端部穿过弹簧限位板244,所述限位弹簧242位于所述夹具底板22和弹簧限位板244之间的弹簧导杆243上,所述弹簧限位板244通过滑块连接板245与所述顶升架241相连,所述夹具安装板21下方设置有滑轨安装板246,所述滑块连接板245和滑轨安装板246滑动连接。当打开夹具盖板23时,将顶升架241向上顶起,顶升架241带动夹具盖板23向上移动,限位弹簧242被压缩。软包电池被放置在夹具底板22上,而后放开顶升架241,顶升架241在限位弹簧242的作用下向下移动,压紧软包电池。实现对软包电池的夹紧定位。

参照图4所示,为裁切组件30示意图。所述裁切组件30包括机架31,所述机架31面对所述单侧流线10的一侧设置有过料通道311,保证电池夹具20的移动不会与裁切组件30干涉,且能够移动到裁切组件30内部。所述机架31上方安装有裁切气缸32,所述裁切气缸32连接有上切刀33,所述机架31下方安装有升降台34,所述升降台34上设置有对应所述上切刀33的下切刀35。电池夹具20夹持软包电池,单侧流线10驱动电池夹具20移动到裁切组件30内,此时电池夹具20位于上切刀33和下切刀35之间。升降台34驱动下切刀35上移,直至下切刀35抵接软包电池外壳的待裁切边。裁切气缸32推动上切刀33下移,上切刀33和下切刀35共同作用将多余的包边切除。更进一步的,所述上切刀33一端的高度低于另一端的高度。使得上切刀33和下切刀35相交时为点接触,从而能够更轻易的切开多余的包边。

参照图5和图6所示,为保证上切刀33移动时的稳定,所述裁切气缸32通过第一切刀连接板331与所述上切刀33相连,所述第一切刀连接板331上连接有第一导套332,所述第一导套332内插设有第一导柱333,所述第一导柱333端部与所述升降台34固定连接。由于裁切气缸32的推杆有可能发生前后左右的晃动,因此设置第一导柱333为第一切刀连接板331的移动提供导向,保证上切刀33在向下移动时不会发生晃动,从而能够对软包电池裁切整齐,保证电池裁切的一致性,提供裁切质量。为保证升降台34的升降,所述升降台34包括与所述机架31固定连接的升降安装板341,所述升降安装板341上设置有第二导套,所述第二导套内插设有第二导柱343第二导套;344,所述第二导柱343第二导套;344端部连接第二切刀连接板342,所述下切刀35安装在所述第二切刀连接板342上。当电池夹具20在单侧流线10的驱动下移动时,裁切气缸32使上切刀33上升至电池夹具20上方,下切刀35随升降台34下降至电池夹具20下方。电池夹具20移动至设定位置后,升降台34带动下切刀35上升,裁切气缸32推动上切刀33下压,上切刀33与下切刀35配合剪掉多余的包边。更进一步的,所述第二切刀连接板342与所述第二导柱343第二导套;344之间设置有双向调节平台345,所述双向调节平台345通过调节连接板与所述第二导柱343第二导套;344相连。为保证下切刀35水平,通过双向调节平台345,即X向和Y向调节平台,调节第二切刀连接板342的水平度。保证对电池包边裁切的精确。

参照图7所示,为单侧流线10示意图。所述单侧流线10包括环形传送模组11,所述环形传送模组11竖直安装于传送安装板12上,所述传送安装板12与所述环形传送模组11的形状匹配,所述电池夹具20与所述环形传送模组11固定连接。本实施例中,环形传送模组11包括主动轮、从动轮、驱动电机和倍速链,主动轮和从动轮分别安装于传送安装板12的两端,倍速链绕主动轮和从动轮围成一周,驱动电机与主动轮相连,电池夹具20与倍速链固定连接。驱动电机启动,主动轮转动,带动倍速链移动,从动轮转动,与倍速链固定的电池夹具20沿倍速链的轨迹一同移动。在本发明的其他实施例中,倍速链、主动轮和从动轮的组合还可以是同步带、主动同步带轮和从同步带轮的组合。进一步的,由于倍速链和同步带均为软质材料,而且电池夹具20仅有一端与单侧流线10固定,另一端悬空,为保证电池夹具20的稳定,所述传送安装板12的一周设置有传送导轨13,一方面对电池夹具20的移动进行导向,另一方面通过卡住传送导轨13固定电池夹具20的位置。所述电池夹具20通过车轮部14与所述传送导轨13滑动连接,从而电池夹具20与传送导轨13之间为滑动摩擦,摩擦力小,确保电池夹具20移动的顺畅。为保证车轮部14与传送导轨13卡接的牢靠,参照图8所示,为所述传送导轨13设置于所述传送安装板12的两侧,所述车轮部14包括与所述电池夹具20固定且位于所述传送导轨13两侧的小车板141,所述小车板141内侧设置有分别与所述传送导轨13上下面配合的滚轮142。从而小车板141与滚轮142配合从上下左右卡住导轨,使得车轮部14完全贴合导轨,不会发生晃动,从而保证与车轮部14连接的电池夹具20的稳定。

工作时,启动驱动电机,倍速链移动,带动电池夹具20移动。当电池夹具20移动到单侧流线10端部时,停止移动,顶升架241向上顶起,顶升架241带动夹具盖板23向上移动,同时将限位弹簧242压缩在夹具底板22和弹簧限位板244之间。夹具底板22与夹具盖板23之间距离大,软包电池能够被放置在夹具底板22上,而后放开顶升架241,限位弹簧242复位,顶升架241在限位弹簧242的作用下向下移动,压紧软包电池。而后再次启动电机,倍速链移动,带动电池夹具20移动至裁切组件30内。升降上升,使下切刀35移动到支撑包边的位置,贴合待裁切位置,裁切气缸32推动上切刀33下移,上切刀33与下切刀35配合将多余的包边裁下。裁下的废料直接落入废料收集口,经废料通道统一收集。裁切完成后,上切刀33上移、下切刀35下移,放开电池夹具20,驱动电机再次启动,倍速链移动,带动电池夹具20移出裁切组件30。当电池夹具20移动到下一工位前,顶升架241向上顶起,夹具盖板23放开软包电池,以便取下裁切完成的软包电池,完成裁切。本发明的实施例中,在对电池裁切时,软包电池始终处于夹持固定的状态,且保持夹持固定的状态在单侧流线10上输送。确保电池传送的稳固,定位精确,保证裁切的一致性,提高软包电池的质量。

显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

- 锂电池电芯极耳裁切装置及使用该装置的极耳裁切设备

- 裁切锂电池极片的裁片机和裁切锂电池极片的裁片方法