一种复合型光催化剂及其制备方法和应用

文献发布时间:2023-06-19 13:30:50

技术领域

本发明属于材料技术领域,涉及一种复合型光催化剂及其制备方法。

背景技术

催化剂是众多化学反应得以发生和高效进行的关键。近些年,光催化技术备受关注,它利用自然界中丰富的太阳光驱动和加速某些化学反应,具有绿色、高效、低廉、环境友好等诸多特点。光催化技术已在有机合成、污染物降解、水质净化、光电反应、光分解水等众多领域获得广泛应用和研究。大量研究表明,制约光催化技术进一步发展和应用的关键在于光催化剂的设计与开发。重点问题集中于光催化剂的成本和催化效率(或活性)。

光催化剂最基本组成为半导体材料。材料成本直接决定着其规模化应用。石墨相氮化碳(g-C

复合型光催化剂的出现在一定程度上缓解了光吸收范围小和光生电荷复合率高的问题,但是仍存在诸多难题制约着光催化剂性能的提升和实际应用。

发明内容

本发明的目的在于提供一种g-C

本发明的另一目的还在于提供所述的复合型光催化剂在污染物降解等方面的应用。

为了实现上述目的,本发明采用如下的技术方案:

一种复合型光催化剂的制备方法,其特征在于,所述的方法首先将金属前驱物负载于氮化碳(g-C

所述方法具体和优化的步骤如下:

(1)在氮化碳表面负载金属前驱物

所述的金属前驱物为金属离子、氧化物、氢氧化物或金属有机化合物。所涉及的金属元素选自铁、钴、镍、铜、钯、金、银、铂、钌、铑中的一种或几种。金属前驱物的负载方法可以通过物理方法或化学方法实现。其中物理方法包括机械混合或磁控溅射等,化学方法包括水热法、溶剂热法、浸渍沉淀法、热分解法等。

将金属前驱物负载于氮化碳表面,所负载的前驱物可以是一种或多种,负载量由目标催化剂中金属含量决定。

优选地,所述复合型光催化剂中金属元素质量百分含量为1~10%。

(2)热温处理制备复合型光催化剂

将负载金属前驱物的氮化碳置于氢气或含氢气氛中热处理,优选升温至450~600℃,热处理2~5h。热处理结束后自然冷却,即可制得由金属纳米粒子和含氮缺陷的氮化碳组成的复合型光催化剂。

所述的含氢气氛为氢气和惰性气体的混合气,如氢氩、氢氦混合气;所述含氢气氛中氢的体积含量20%以上。

根据本发明所述的方法,高温条件下利用氢气与氮化碳分子间发生化学反应,制造氮缺陷。通过调节热处理温度和时间可以调控氮缺陷的数量,进而缩小其禁带宽度,拓宽光吸收范围,增强光生电荷分离。在产生氮缺陷的同时,利用氢气还原性将金属前驱物转化为零价金属。金属粒子作为优良的光生电子受体,使光生电子与空穴进一步快速分离,从而大幅度提升光催化剂性能。

本发明还提供一种所述方法制备的复合型光催化剂。

所述的复合型光催化剂由金属纳米粒子与含氮缺陷的氮化碳组成,具有宽的光谱吸收范围和高效的光生电荷分离效率。

本发明还涉及所述方法制备的复合型光催化剂在光催化污染物降解、光催化分解水、光催化硼氢化物水解制氢中的应用。

有益效果:本发明提供的一种复合型光催化剂的制备方法,将金属负载在含氮缺陷的氮化碳半导体表面,然后在氢气或含氢气氛中热处理,可以在氮化碳上制造氮缺陷,仅通过一步高温热处理便解决了光催化剂存在的光吸收范围窄和光生电荷复合率高的双重难题。所制备的复合型光催化剂由金属纳米粒子与含氮缺陷的氮化碳组成,具有宽的光谱吸收范围和高效的光生电荷分离效率,大幅度提升光催化剂性能。本发明方法操作简单,成功率更高,且所制备的复合型光催化剂性能优异。

附图说明

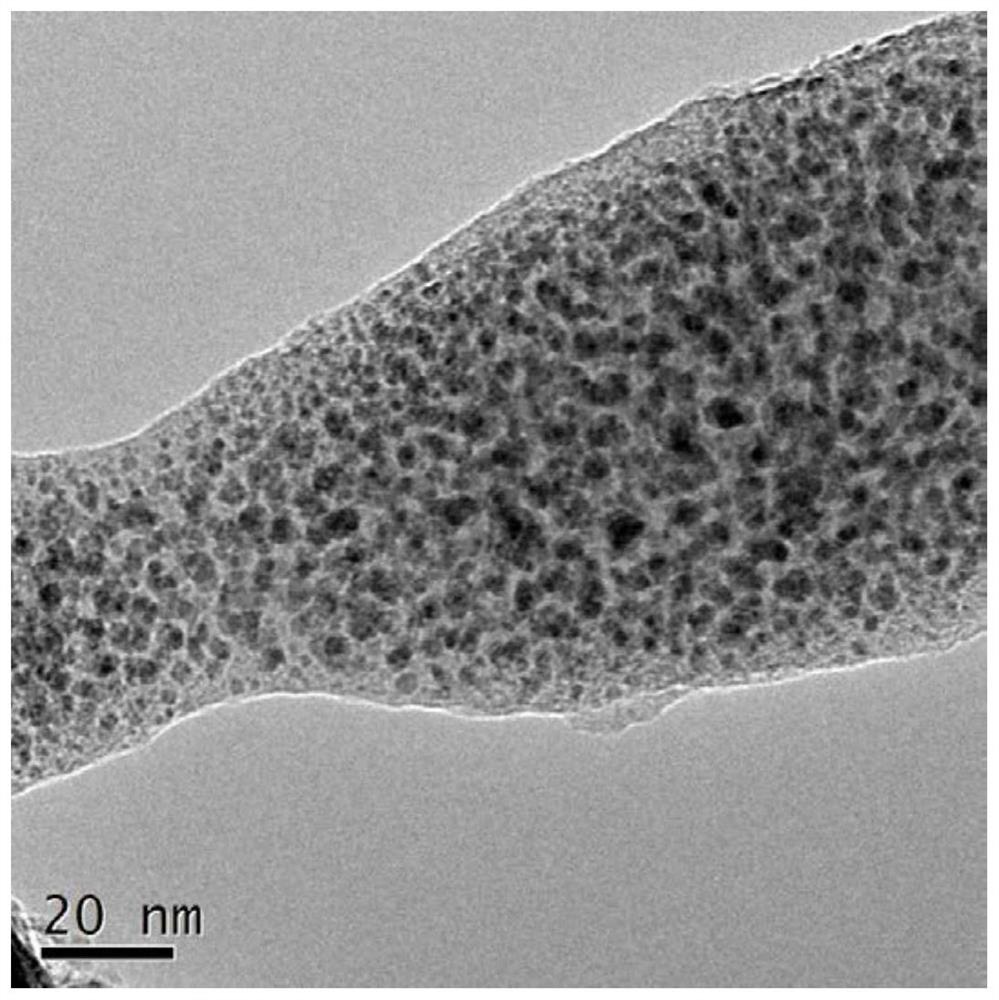

图1由镍纳米粒子和含氮缺陷的氮化碳组成的复合型光催化剂Ni/CN的TEM照片;

图2紫外—可见漫反射光谱:(a)氮化碳;(b)含氮缺陷的氮化碳。

具体实施方式

下面通过具体实施例对本发明所述的技术方案给予进一步详细的说明,但有必要指出以下实施例只用于对发明内容的描述,并不构成对本发明保护范围的限制。

实施例1

一种复合型光催化剂及其制备方法,步骤如下:

(1)采用浸渍沉淀法在氮化碳表面沉积氢氧化镍。将5.0g氮化碳(g-C

(2)将样品置于氢气气氛中,以5℃/min速率升温至550℃,在此温度下保温2h。自然冷却到室温,制得复合型光催化剂(记作Ni/CN),由金属镍纳米粒子和含氮缺陷的氮化碳共同组成,其中镍含量约为8.8%,其TEM照片如图1所示。

对Ni/CN催化剂,采用紫外—可见漫反射光谱测定光响应边缘,稳态光谱仪测定光生电荷寿命。测试结果表明,Ni/CN的光吸收范围拓展至500nm,光生电荷寿命增加至7.6ns,光生电荷复合率降低,光生电子与空穴被有效的分离。

实施例2

一种复合型光催化剂及其制备方法,步骤如下:

(1)采用机械混合的方式在氮化碳表面负载铁和铜的复合金属氧化物。将0.4gFe

(2)将混合物置于氢氩混合气(氢含量25%V)中,以5℃/min速率升温至550℃,在此温度下保温2.5h。自然冷却到室温,获得复合型光催化剂(记作FeCu/CN),由金属铁和铜的纳米粒子和含氮缺陷的氮化碳共同组成,其中FeCu含量约为9.4%。

测试结果表明,与纯氮化碳相比,FeCu/CN的光吸收范围拓展至550nm,光生电荷寿命增加至7.8ns。

实施例3

一种复合型光催化剂及其制备方法,步骤如下:

(1)采用机械混合的方式,将1.0g金属有机骨架材料ZIF-67与2.0g氮化碳在球磨机中均匀混合。

(2)混合物置于氢氦混合气(氢含量50%V)中,以5℃/min速率升温至450℃,在此温度下保温5h,自然冷却到室温,获得复合型光催化剂(记作Co/CN),由金属钴纳米粒子和含氮缺陷的氮化碳共同组成,其中Co含量约为6.5%。

测试结果表明,Co/CN的光吸收范围拓展至490nm,光生电荷寿命增加至6.6ns。

实施例4

一种复合型光催化剂及其制备方法,步骤如下:

(1)采用溶剂热法在氮化碳表面负载Ru(OH)

(2)将步骤(1)所得固体样品置于氢气中600℃热处理2h。自然冷却后,所得产品即为由钌纳米粒子与含氮缺陷的氮化碳共同组成的复合型光催化剂(记作Ru/CN),其中钌含量为7.5%。

测试结果表明,Ru/CN的光吸收范围增至580nm,光生电荷寿命增加至8.6ns。

实施例5

一种复合型光催化剂及其制备方法,步骤如下:

(1)采用水热法在氮化碳表面负载Rh(OH)

(2)将步骤(1)所得产品置于氢气中550℃热处理3.5h。自然冷却后,所得产品即为由铑纳米粒子与含氮缺陷的氮化碳共同组成的复合型光催化剂(记作Rh/CN),其中铑含量为10%。

测试结果表明,Rh/CN的光吸收范围增至585nm,光生电荷寿命增加至8.1ns。

实施例6

一种复合型光催化剂及其制备方法,步骤如下:

(1)采用浸渍法在氮化碳表面负载硝酸银与硝酸钯。将10.00g氮化碳超声分散于25mL金属银和钯的盐溶液(含0.15mol/L Pd(NO

(2)将步骤(1)的样品置于氢氦混合气氛(氢含量80%V)中,升温至520℃,在此温度下保温5h。自然冷却到室温,获得由PdAg合金纳米粒子和含氮缺陷的氮化碳共同组成的复合型光催化剂(记作PdAg/CN),其中钯含量为6.1%,银含量2.2%。

测试结果表明,PdAg/CN的光吸收范围拓展至510nm,光生电荷寿命增加至9.2ns。

对比例1

将氮化碳置于纯氢气氛中,550℃下热处理2h后自然降温,制得含氮缺陷的氮化碳材料。通过有机元素分析仪测得,原始氮化碳中碳/氮原子比为1:1.35,热处理后的氮化碳中碳/氮原子比为1:1.23。上述结果表明,在氢气气氛中热处理使氮化碳分子中产生了氮缺陷,获得了含氮缺陷的氮化碳。紫外—可见漫反射光谱如图2所示,原始氮化碳的光响应边缘为460nm,含氮缺陷的氮化碳光响应边缘为520nm,表明氮缺陷的存在可拓宽光谱吸收范围。采用稳态光谱仪测得,氮缺陷使氮化碳的光生电荷寿命由3.4ns提升到5.9ns,表明光生电荷分离效率显著提高。

同样条件下,将氮化碳置于氩气、氦气、氮气、二氧化碳等非氢气体中进行热处理,经测试发现,氮化碳的光响应范围和光生电荷寿命未发生变化。

实施例7

(1)以5mg/L罗丹明B溶液为模拟污染物,以氙灯为模拟光源,以实施例1和对比例1中的氮化碳、含有氮缺陷的氮化碳和Ni/CN为光催化剂进行光催化降解反应。

(2)分别称取20mg光催化剂均匀分散于100mL罗丹明B溶液中,缓慢搅拌的同时开启氙灯照射30分钟,进行污染物的光催化降解实验。

(3)通过紫外—可见分光光度计测得光照前后溶液的吸光度,结果表明,使用氮化碳、含有氮缺陷的氮化碳和Ni/CN时,罗丹明B降解率分别为53%、82%和94%。

实施例8

(1)以氙灯为模拟光源,以实施例1和对比例1中的氮化碳、含有氮缺陷的氮化碳和Ni/CN为光催化剂进行光催化分解水实验。

(2)分别称取30mg光催化剂分散于100mL甲醇水溶液中(V(甲醇):V(水)=1:9)。向所得悬浊液中连续鼓入氮气25分钟以脱除空气,之后注入光催化产氢测试系统中,通过气相色谱分析氢气的生成速率。

(3)实验结果表明,使用氮化碳、含有氮缺陷的氮化碳和Ni/CN时氢气的生成速率分别为124、348和455μmol·g

实施例9

(1)称取实施例2中所制备的FeCu/CN催化剂15mg加入三颈烧瓶中,并组装测试装置。向三颈烧瓶中注入10mL反应液,其中硼氢化钠含量5wt%,氢氧化钠含量2wt%。控制体系反应温度25℃,采用排水法测得氢气产率。

(2)实验测得,在暗条件下氢气产率为850mL·min

- 一种Pd/BiVO4复合型纳米光催化剂及其制备方法和应用

- 一种复合型光催化剂及其制备方法和应用