真空气压复合补偿系统及车辆

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及车辆控制技术领域,特别是涉及一种真空气压复合补偿系统及车辆。

背景技术

目前,使用液压真空助力制动系统的汽车通常设置有真空源,传统的汽车通过机械真空泵提供真空源,新能源汽车通过电动真空泵提供真空源。目前的电动真空泵均采用有刷直流电机,一般为了保证真空泵及电机电刷的寿命,实际可用真空度一般不大于-80kPa,抽真空时间较长,对电机电刷及密封部件磨损较快。

目前房车市场及部分豪华车型开始逐步的使用空气悬架,通过对空气弹簧气压的动态控制来达到较好的舒适性,同时还可以降低整车的高度,提高空气弹簧上下便利性及车辆高速行驶的稳定性。现有技术中,车辆为满足空气悬架的气压需求,一般会配置一个独立的电动空气压缩机来给空气悬架系统供气,通过第二气压传感器或压力开关进行空气压缩机启停控制。

在目前新能源房车或新能源空气悬架乘用车上采用电动真空系统和电动空气压缩系统两套系统分别来实现不同的功能用以满足车辆真空助力和高压气体的需求,这样大大的加大了整车的重量和成本。

发明内容

本发明的第一方面的一个目的是要提供一种将真空系统和空气压缩系统形成两套系统来满足车辆的真空和高压低压要求导致系统质量大、成本高的问题。

本发明的第一方面的另一个目的是要解决真空系统与空气压缩系统在同一系统中导致气压补偿速度慢的问题。

本发明的第二方面的一个目的是提供一种包含有上述真空气压复合补偿系统的车辆。

特别地,本发明提供一种真空气压复合补偿系统,包括:

箱体,其内部设置有受控地往复运动的活塞机构,所述活塞机构将所述箱体间隔形成密闭的第一空间和第二空间;

真空筒,与所述箱体的所述第一空间利用第一管道连通,且气体仅能够从所述真空筒流向所述第一空间内;

储气筒,与所述箱体的所述第一空间利用第二管道连通,且气体仅能够从所述第一空间流向所述储气筒;和

控制装置,配置成控制所述活塞机构往复运动使得气体不断从所述真空筒内流向所述第一空间,并从所述第一空间流向所述储气筒。

可选地,还包括气压补偿装置,所述气压补偿装置包括:

第三管道,与大气和所述第二空间连通;和

电磁阀,设置在所述第三管道处,所述电磁阀与所述控制装置连接,在所述电磁阀受控地开启时,允许外部气体经所述第三管道进入所述第二空间,在所述电磁阀受控地关闭时,阻止所述第二空间与所述外部气体流通;

所述活塞机构还设置有:

本体,其上设置有通孔,所述通孔连通所述第一空间和第二空间;和

盖板,设置在本体的一侧,用于在所述电磁阀受控地关闭时堵住所述通孔;在所述电磁阀受控地开启,且所述第一空间内的压力大于所述第二空间内的压力时堵住所述通孔,以阻止所述第一空间内的气体与所述第二空间内的气体流通,或在所述第一空间内的压力小于所述第二空间内的压力时打开所述通孔,以允许所述第二空间内的气体流向所述第一空间后为所述储气筒供气;

其中,所述控制装置用于在控制所述活塞机构运动且所述电磁阀开启时形成所述真空筒和所述气压补偿装置同时为所述储气筒供气的气压补偿状态,在控制所述活塞机构运动且所述电磁阀关闭时形成仅由所述真空筒为所述储气筒供气的真空补偿状态。

可选地,还包括:

设置在所述真空筒处的真空度传感器,所述真空度传感器用于检测所述真空筒内的真空度值,并将所述真空度值传递给所述控制装置;

设置在所述储气筒处的第一气压传感器,所述第一气压传感器用于检测所述第一气压传感器处的气压值,并将所述气压值传递给所述控制装置;

所述控制装置配置成:

将接收的所述真空度值与第一真空度预设值进行比对,同时将接收到的所述气压值与第一气压预设值进行比对;

若所述真空度值小于或等于所述第一真空度预设值,且所述气压值小于所述第一气压预设值时形成所述气压补偿状态;

否则,形成所述真空补偿状态。

可选地,所述控制装置还配置成:

在所述真空度值大于所述第一真空度预设值时,进入所述真空补偿状态;

在所述真空度值小于第二真空度预设值时,获取此时所述储气筒的气压值;其中,所述第二真空度预设值的绝对值大于所述第一真空度预设值的绝对值;

在所述气压值小于第二气压预设值时,进入所述气压补偿状态,对所述储气筒进行气压补偿,直至所述气压值大于第二气压预设值;其中,所述第二气预设值大于所述第一气压预设值。

可选地,所述控制装置还配置成:

在所述气压值小于所述第一气压预设值,且所述真空度值小于或等于所述第二真空度预设值时,进入所述气压补偿状态,对所述储气筒进行气压补偿,直至所述气压值大于或等于所述第二气压预设值。

可选地,所述控制装置还配置成:

在处于所述气压补偿状态对所述储气筒进行气压补偿的过程中,所述真空度值下降至大于所述第二真空度预设值时,停止继续处于气压补偿状态,进入所述真空补偿状态,直至所述真空度值小于或等于所述第二真空度预设值;

控制重新进入所述气压补偿状态,直至所述气压值大于或等于所述第二气压预设值。

可选地,还包括卸荷装置,所述卸荷装置包括:

设置于所述第二管道处的干燥卸荷器,其与所述控制装置连接;

设置于所述干燥卸荷器处的第二气压传感器,所述第二气压传感器与所述控制器连接,以将检测到的所述干燥卸荷器的卸荷信号传递给所述控制器;

所述控制装置还配置成在所述气压值大于或等于所述第二气压预设值时,控制所述卸荷装置开始卸荷,且在接受到所述第二气压传感器检测到的所述卸荷装置的卸荷信号后控制所述活塞机构停止运行。

可选地,所述箱体的第一空间的侧壁处设置有:

进气口,与所述真空筒的所述第一管道连通,并且所述第一管道处还设置有第一单向阀,以控制所述真空筒内的气体仅能经由所述第一管道流向所述第一空间;

第一阀门,设置在所述进气口处,以在所述第一阀门的靠近所述真空筒的一侧的压力大于远离所述真空筒一侧的压力时开启;

出气口,与所述储气筒的所述第二管道连通,并且所述第二管道处还设置有第二单向阀,以控制所述第一空间内的气体仅能经由所述第二管道流向所述储气筒;和

第二阀门,设置在所述出气口处,以在所述第一阀门的靠近所述储气筒的一侧的压力小于远离所述储气筒的一侧压力时开启。

可选地,所述气压补偿装置还包括:

滤清器,设置在所述第三管道的端部,以使得所有进入所述第二空间的气体均经过所述滤清器过滤;和

第三单向阀,设置在所述第三管道处,以使气体仅能够从气压补偿装置流向所述第二空间。

特别地,本发明还提供一种车辆,包括上面所述的真空气压复合补偿系统。

本发明将真空筒和储气筒设计在同一个系统中,利用活塞机构的往复运动,从而给真空筒抽真空,同时为储气筒补气,同时满足车辆对气压和真空的需求,以满足车辆空气悬架对压缩气体的需求和真空助力液压制动系统的真空需求,还可以减少系统的重量和装置的数量,节约成本,并且该系统还可以将真空筒内的气体直接补充给储气筒中,提升了能源的利用率。

本发明中的真空气压复合补偿系统还可以设置气压补偿装置,通过打开电磁阀将外部气体引入到箱体内部,再由活塞机构的往复运动逐渐将气体压入储气筒内,可以使得在储气筒内的气压不够时,不仅能够将真空筒内的气体抽取到储气筒中,还可以将外部的气体抽取到储气中,从而快速补偿储气筒内的气压。

根据下文结合附图对本发明具体实施例的详细描述,本领域技术人员将会更加明了本发明的上述以及其他目的、优点和特征。

附图说明

后文将参照附图以示例性而非限制性的方式详细描述本发明的一些具体实施例。附图中相同的附图标记标示了相同或类似的部件或部分。本领域技术人员应该理解,这些附图未必是按比例绘制的。附图中:

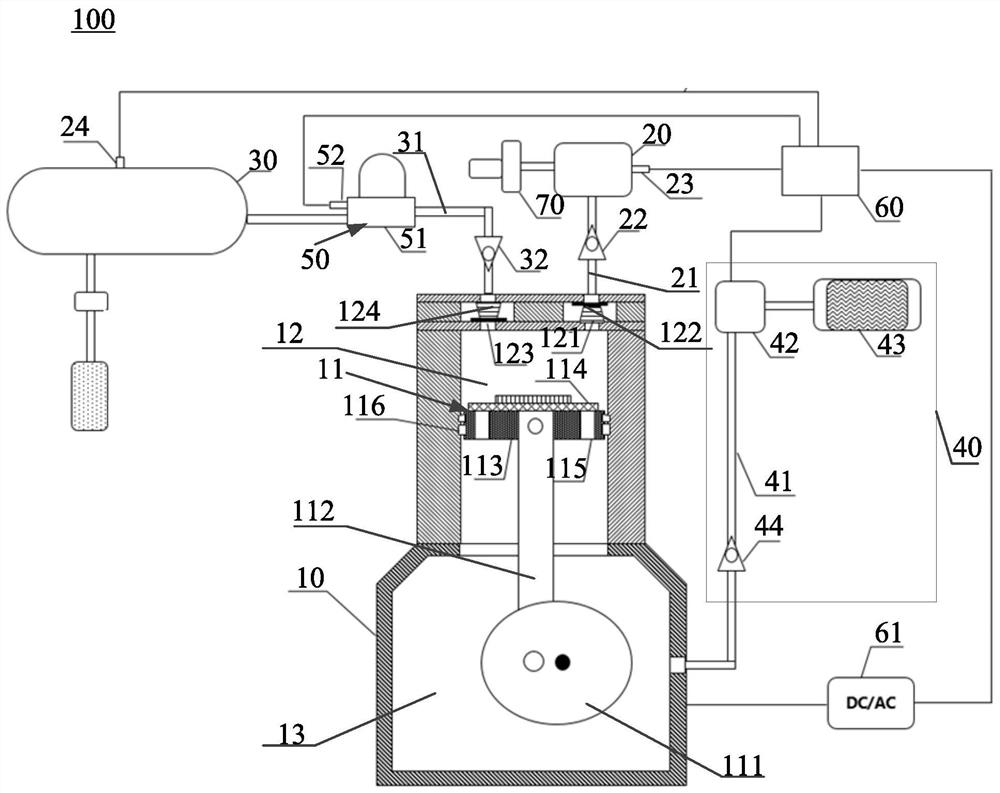

图1是根据本发明一个实施例的真空气压复合补偿系统的示意性结构图;

图2是根据本发明另一个实施例的真空气压复合补偿系统的示意性结构图;

图3是根据本发明一个实施例的真空补偿状态下控制装置对系统的控制流程图;

图4是根据本发明一个实施例的气压补偿状态下控制装置对系统的控制流程图。

具体实施方式

图1是根据本发明一个实施例的真空气压复合补偿系统100的示意性结构图。具体地,本实施例提供一种真空气压复合补偿系统100,该真空气压复合补偿系统100可以包括箱体10、真空筒20、储气筒30和控制装置60。其中,箱体10内部设置有受控地往复运动的活塞机构11,活塞机构11将箱体10间隔形成密闭的第一空间12和第二空间13。真空筒20与箱体10的第一空间12利用第一管道21连通,且气体仅能够从真空筒20流向第一空间12内。储气筒30与箱体10的第一空间12利用第二管道31连通,且气体仅能够从第一空间12流向储气筒30。控制装置60配置成控制活塞机构11往复运动使得气体不断从真空筒20内流向第一空间12,并从第一空间12流向储气筒30。

作为本发明其中一个具体的实施例,本实施例中可以直接利用电机(图中未示出)来带动活塞机构11往复运动,且该活塞机构11是可以将该箱体10分割成密封的第一空间12和第二空间13。具体地,第一空间12位于上方,第二空间13则位于下方,活塞机构11上下往复运动。

作为本发明其中一个具体的实施例,本实施例中的箱体10可以为曲轴箱,曲轴箱内设置曲轴111、连杆112和与连杆112连接的活塞机构11。该曲轴111在电机的带动下转动,进而通过连杆112来带动活塞机构11不断的往复运动。

其中,电机可以为无刷电机,该无刷电机则通过控制装置60控制DC/AC61进而控制该电机工作。无刷电机可以提升系统的使用寿命。

本实施例中,将真空筒20和储气筒30设计在同一个系统中,利用活塞机构11的往复运动,从而带动真空筒20抽真空同时为储气筒30补气,同时满足车辆对气压和真空的需求,用以满足车辆空气悬架对压缩气体的需求和真空助力液压制动系统的真空需求。另外,将两个装置集成在同一系统中,可以减少系统的重量和装置的数量,节约成本,并且该系统还可以将真空筒20内的气体直接补充给储气筒30中,提升了能源的利用率。

图2是根据本发明另一个实施例的真空气压复合补偿系统的示意性结构图。作为本发明一个具体的实施例,如图2所示,本实施例的真空气压复合补偿系统100还可以包括气压补偿装置40。气压补偿装置40可以包括第三管道41和电磁阀42。第三管道41与大气和第二空间13连通。电磁阀42设置在第三管道41处,电磁阀42与控制装置60连接,在电磁阀42受控地开启时,允许外部气体经第三管道41进入第二空间13,在电磁阀42受控地关闭时,阻止第二空间13与外部气体流通。

作为本发明其中一个具体的实施例,本实施例的气压补偿装置40还可以包括滤清器43和第三单向阀44。滤清器43设置在第三管道41的端部,以使得所有进入第二空间13的气体均经过滤清器43过滤。第三单向阀44设置在第三管道41处,以使气体仅能够从气压补偿装置40流向第二空间13。

作为本发明其中一个具体的实施例,本实施例的活塞机构11还可以包括本体113和盖板114。其中,本体113上设置有通孔115,通孔115连通第一空间12和第二空间13。盖板114置在本体113的一侧,用于在电磁阀42受控地关闭时堵住通孔115。在电磁阀42受控地开启,且第一空间12内的压力大于第二空间13内的压力时堵住通孔115,以阻止第一空间12内的气体与第二空间13内的气体流通,或在第一空间12内的压力小于第二空间13内的压力时打开通孔115,以允许第二空间13内的气体流向第一空间12后为储气筒30供气。具体地表现在,当电磁阀42关闭时,第二空间13与外界是一个密封的情况,整个箱体10内第一空间12的气压基本上都大于第二空间13的气压,因此改版一直封堵在通孔115处。当电磁阀42开启时,第二空间13与外界大气连通,因此在活塞机构11向下(即远离真空筒20的方向)运动时,第二空间13的压力大于第一空间12的压力,从而推动盖板114打开通孔115,气体从第二空间13流向第一空间12。当活塞机构11向上(即靠近真空筒20的方向)运动时,此时压缩第一空间12的气体,第一空间12的气体的压力大于第二空间13的气体的压力,因此将盖板114封堵在通孔115处,使气体无法流通。

通过上述这样气体流动的方式,控制装置60用于在控制活塞机构11运动且电磁阀42开启时形成真空筒20和气压补偿装置40同时为储气筒30供气的气压补偿状态,在控制活塞机构11运动且电磁阀42关闭时形成仅由真空筒20为储气筒30供气的真空补偿状态。

本实施例中,该真空气压复合补偿系统100还可以设置气压补偿装置40,通过打开电磁阀42将外部气体引入到箱体10内部,再由活塞机构11的往复运动逐渐将气体压入储气筒30内,可以使得在储气筒30内的气压不够时,不仅能够将真空筒20内的气体抽取到储气筒30中,还可以将外部的气体抽取到储气30中,从而快速补偿储气筒30内的气压。

事实上,本实施例中,活塞机构11的本体113处还设置有至少一条密封圈116,可以优选为两条。该密封圈116设置在本体113与箱体10侧壁之间。更为具体地,该密封圈116的材质可以为改性聚四氟乙烯材料。该材质的密封圈116提升本体113与箱体10之间的密封性。同时,改性聚四氟乙烯含有的碳材料同时起到润滑效果,进而优化密封圈116与箱体10侧壁的摩擦,提升耐磨性能。由于本系统中的活塞机构11不需要进行油液润滑,减少了压缩空气的排气含油量,进而进一步提升空气干燥处理模块的使用寿命。

作为本发明其中一个具体的实施例,本实施例的真空气压复合补偿系统100还可以包括真空度传感器23和第一气压传感器24。其中真空度传感器23设置在真空筒20处,真空度传感器23用于检测真空筒20内的真空度值,并将真空度值传递给控制装置60。第一气压传感器24设置在储气筒30处,第一气压传感器24用于检测第一气压传感器24处的气压值,并将气压值传递给控制装置60。控制装置60配置成:

将接收的真空度值与第一真空度预设值进行比对,同时将接收到的气压值与第一气压预设值进行比对;

若真空度值小于或等于第一真空度预设值,且气压值小于第一气压预设值时形成气压补偿状态;

否则,形成真空补偿状态。

本实施例中,通过对真空筒20的真空度和储气筒30的气压值进行检测,并根据检测得到的真空度的值和气压值来控制系统进入何种状态从而满足系统对真空度或/和气压的要求。

此外,本实施例中,由于储气筒30内的气体气压值范围均在气囊内的压力限制以上,因此储气筒30内的气压一直复合气囊对气压的要求,因此,在控制装置对真空气压复合补偿系统内的部件进行控制的过程中优先补偿真空度,以使得系统内的真空度和气压均可以满足的要求。

本实施例中,第一真空度预设值可以为-70kPa左右,第一气压预设值可以为6.5bar。

具体地,当气压值小于第一气压预设值也就是6.5bar时说明此时储气筒30处的气压较低,需要进行气压补偿。而当真空度的值较低时,甚至低于-70kPa时,说明此事真空筒20内的真空度也较低,也急需对真空度进行补偿。仅仅只有真空度值小于或等于第一真空度预设值,且气压值小于第一气压预设值时是才会进入到真空度补偿状态。在而本实施例真空度值大于第一真空度预设值时,不管气压值是多少,都必须要优先对真空度进行补偿,也就是优先进入到真空度补偿状态。

作为本发明其中一个具体的实施例,本实施例的控制装置60还可以配置成:

在真空度值大于第一真空度预设值时,进入真空补偿状态;

在真空度值小于第二真空度预设值时,获取此时储气筒30的气压值;其中,第二真空度预设值的绝对值大于第一真空度预设值的绝对值;

在气压值小于第二气压预设值时,进入气压补偿状态,对储气筒30进行气压补偿,直至气压值大于第二气压预设值;其中,第二气预设值大于第一气压预设值。

本实施例中是在该系统进入到真空补偿状态后,进一步对整个系统中的真空度和气压值进行检测判断的过程,直到整个系统中的气压值和真空度值均满足系统的要求为止。

具体地,本实施例中,第二真空度预设值可以为-95kPa左右,本实施例中,将真空度的限定在第一真空度预设值和第二真空度预设值之间,也就是-70kPa至-95kPa区间进行区间抽真空工作,确保车辆具有较好的真空助力水平,这较目前新能源车辆采用的-50kPa至-75kPa或-60kPa至-80kPa的真空度均有了较大的提升。

此外,本实施例中第二气压预设值可以为8.5bar左右。通过将储气筒30内的气压值限定在第一气压预设值和第二气压预设值之间,即限定在6.5bar至8.5bar区间进行区间压缩空气工作,气囊在使用压缩空气时采用限压阀,将压力限制在6.0bar以下工作,这样储气筒30内将一直保持着符合要求的气压。

图3是根据本发明一个实施例的真空补偿状态下控制装置对系统的控制流程图;

具体地,在整个系统处于真空补偿状态时,具体地控制装置60控制系统工作的步骤包括:

步骤S100,获取真空筒内的真空度值;

步骤S200,判断真空度值是否大于-70kPa,若是,则执行步骤S300,若否,则执行步骤S100。

步骤S300,关闭进气电磁阀,同时起动电机带动活塞机构运动进行抽真空;

步骤S400,判断真空度值是否小于或等于-95kPa,若是则执行步骤S500,若否则执行步骤S300。

步骤S500,获取储气筒30内的气压值;

步骤S600,判断气压值是否低于8.5bar;若是,则执行步骤S700,若否,则执行步骤S900;

步骤S700,打开电磁阀42,活塞机构继续运动抽真空;

步骤S800,判断气压值是否低于8.5bar;若是,则继续执行步骤S700,若否则结束流程。

当系统处于真空补偿状态时,控制装置60会按照上述过程不断的控制系统运行,直至系统中的真空筒20内的真空度和储气筒30内的气压值达到要求。

作为本发明其中一个具体的实施例,本实施例的控制装置60还可以配置成:

在气压值小于第一气压预设值,且真空度值小于或等于第二真空度预设值时,进入气压补偿状态,对储气筒30进行气压补偿,直至气压值大于或等于第二气压预设值。

本实施例中,系统优先进入到气压补偿状态,在真空度一直满足要求是,系统一直在气压补偿状态直至气压值大于第二气压预设值。

作为本发明其中一个具体的实施例,本实施例的控制装置60还可以配置成:

在处于气压补偿状态对储气筒30进行气压补偿的过程中,真空度值下降至大于第二真空度预设值时,停止继续处于气压补偿状态,进入真空补偿状态,直至真空度值小于或等于第二真空度预设值;

控制重新进入气压补偿状态,直至气压值大于或等于第二气压预设值。

在系统优先进入到气压补偿状态时,真空筒20内的真空度还会随着时间的推移而改变,因此需要不断的对真空筒20内的真空度进行检测和判断,当在气压补偿状态进行过程中,真空筒20内的真空度大于第二真空度预设值时,此时需要继续补充真空筒20内的真空度,避免真空筒20内的真空度继续下降的风险。如此在将真空筒20内的真空度满足要求后由可以重新恢复到对储气筒30内的气压进行补偿的气压补偿状态,直到气真空筒20内的真空度和储气筒30内的气压值均满足要求为止。

当系统优先进入气压补偿状态是,此时系统已经满足真空度值小于-70kPa,而储气筒30内的气压值则小于6.5bar。

图4是根据本发明一个实施例的气压补偿状态下控制装置对系统的控制流程图。具体地控制装置60控制系统工作的步骤包括:

步骤SS100,在储气筒30内的气压值小于6.5bar且真空度值小于-70kPa时,获取真空筒内的真空度值;

步骤SS200,判断真空度值是否大于-95kPa,若是,则执行步骤SS300,若否,则执行步骤SS500。

步骤SS300,关闭进气电磁阀42,同时起动电机带动活塞机构运动进行抽真空;

步骤SS400,判断真空度值是否小于等于-95kPa,若是,则执行步骤SS500,若否,则执行步骤SS300;

步骤SS500,打开电磁阀42,起动电机带动活塞机构机械运动进行抽真空;

步骤SS600,获取储气筒30内的气压值;

步骤SS700,判断气压值是否大于8.5bar;若是,则结束流程,若否,则执行步骤SS500。

当系统处于气压补偿状态时,控制装置60会按照上述过程不断的控制系统运行,直至系统中的真空筒20内的真空度和储气筒30内的气压值达到要求。

作为本发明其中一个具体的实施例,本实施例的真空气压复合补偿系统100还可以包括卸荷装置50,卸荷装置50可以包括干燥卸荷器51和第二气压传感器52。其中,干燥卸荷器51设置于第二管道31处,且与控制装置60连接。第二气压传感器52设置于干燥卸荷器51处,第二气压传感器52与控制器连接,以将检测到的干燥卸荷器51的卸荷信号传递给控制器。控制装置60还配置成在气压值大于或等于第二气压预设值时,控制卸荷装置50开始卸荷,且在接受到第二气压传感器52检测到的卸荷装置50的卸荷信号后控制活塞机构11停止运行。

本实施例中的干燥卸荷器51既可以是电控的也可以是机械式的。若本实施例中的干燥卸荷器51是电控的,那么控制装置60在接收到第一气压传感器24检测到的储气筒30内的气压值大于第二气压预设值时,控制该干燥卸荷器51开启从而开始卸荷。而此时第二气压传感器52会检测到干燥卸荷器51已经在卸荷,从而将该信号再传递给控制装置60。控制装置60接收到该第二气压传感器52的信号时就会控制活塞机构11停止运行,即停止对真空筒20抽真空同时停止对储气筒30补气。

作为其它实施例,若本实施例的干燥卸荷器51是机械式的,那么在储气筒30内的气压大于第二气压预设值时,该干燥卸荷器51会在气压作用下自动开启进行卸荷。同样地,第二气压传感器52会检测到干燥卸荷器51已经在卸荷,从而将该信号再传递给控制装置60。控制装置60接收到该第二气压传感器52的信号时就会控制活塞机构11停止运行,即停止对真空筒20抽真空同时停止对储气筒30补气。

作为本发明其中一个具体的实施例,如图2所示,本实施例的箱体10的第一空间12的侧壁处设置有进气口121、第一阀门122、出气口123和第二阀门124。进气口121与真空筒20的第一管道21连通,并且第一管道21处还设置有第一单向阀22,以控制真空筒20内的气体仅能经由第一管道21流向第一空间12。第一阀门122设置在进气口121处,以在第一阀门122的靠近真空筒20的一侧的压力大于远离真空筒20一侧的压力时开启。出气口123与储气筒30的第二管道31连通,并且第二管道31处还设置有第二单向阀32,以控制第一空间12内的气体仅能经由第二管道31流向储气筒30。第二阀门124设置在出气口123处,以在第一阀门122的靠近储气筒30的一侧的压力小于远离储气筒30的一侧压力时开启。

具体地,在活塞机构11受控地向远离真空筒20的方向运动时,第一阀门122开启,第二阀门124关闭,真空筒20内的气体经由第一管道21和第一单向阀22流向进气口121,并经由进气口121进入到第一空间12。在活塞机构11受控地向靠近真空筒20的方向运动时,第一阀门122关闭,第二阀门124开启,第一空间12内的气体经由出气口123、流经第二管道31和第二单向阀32后进入到储气筒30。

具体地,以下第一真空度预设值为-70kPa,第二真空度预设值为-95kPa,第一气压预设值为6.5bar,第二气压预设值为8.5bar、电机为无刷电机,带动曲轴111转动从而带动活塞机构11往复运动为例进行具体的说明。

当控制装置60控制电机带动活塞机构11起动,电磁阀42关闭时,当活塞机构11向下运动时,气体从真空筒20及与真空筒20连接的真空助力器70顺着管道经过第一阀门122流进第一空间12,当本体向上运动时,第一空间12内的气体推动第一阀门122关闭,第二阀门124打开,气体由出气口123进入到储气筒30内。在活塞机构11反复运动时,不断将真空筒20及真空助力器70内的空气不断的抽出,并且不断的储存在真空筒20中。

当控制装置60控制电机带动活塞机构11起动,电磁阀42开启时,真空筒20内的气体还是按照上述过程不断的流动,此外,外界的气体会从气压补偿装置40不断流向第二空间13。此时若活塞机构11向下运动,则在外界气压作用下,推板会被推开,第二空间13的气体不断的进入到第一空间12。当活塞机构11向上运动时,则推板会被推动盖住通孔115,此时第一空间12内的气体会推动第一阀门122关闭,第二阀门124打开,此时第一空间12内的气体会流向储气筒30,快速给储气筒30补气。

本实施例的真空气压复合补偿系统100将原本分开的电动真空泵及电动空气压缩机由一台机械设备集成,通过将传感器、电磁阀、控制装置等技术的组合,实现根据需求自动补能,同时按需工作方式有效的降低能源,将真空筒20内的气体直接补充给储气筒30进一步提升了能源的利用率。同时原本由两个电机驱动的两套机械装置及控制装置,合并为一套电机驱动一套活塞机构,同时仅需配备一套控制装置,将需求端的传感器进行综合控制,这将极大的降低系统的重量和成本。该真空气压复合补偿系统100采用无刷电机驱动,较目前市场上使用的有刷驱动的电动真空泵寿命进行了大幅提升,同时大功率电机的应用和密封技术的优化,极大的提升了抽真空和打气的效率,也提升了系统的最大真空度水平。该真空气压复合补偿系统100兼具节能降耗、降重降本、高效率、高真空度、高使用寿命等优点。

作为本发明其中一个具体的实施例,本实施例还提供一种车辆,该车辆可以包括上面的真空气压复合补偿系统100。

至此,本领域技术人员应认识到,虽然本文已详尽示出和描述了本发明的多个示例性实施例,但是,在不脱离本发明精神和范围的情况下,仍可根据本发明公开的内容直接确定或推导出符合本发明原理的许多其他变型或修改。因此,本发明的范围应被理解和认定为覆盖了所有这些其他变型或修改。

- 真空气压复合补偿系统及车辆

- 真空绝热板气压封口机以及利用真空绝热板气压封口机对真空绝热板进行封口的封口工艺