草甘膦生产过程碱母液精馏塔顶馏分水回收利用方法

文献发布时间:2023-06-19 13:51:08

技术领域

本发明涉及甘氨酸法生产草甘膦的技术,具体是甘氨酸法生产草甘膦过程中对母液进行回收利用的处理过程中使用的草甘膦生产过程碱母液精馏塔顶馏分水回收利用方法。

技术背景

甘氨酸法生产草甘膦的常规过程是:

在合成工序以甘氨酸,亚磷酸二甲酯,多聚甲醛为原料,甲醇为溶剂,三乙胺为催化剂制备合成液;在水解工序对合成液加入酸进行水解脱溶并升温脱除副产物;在结晶工序对水解后的产物浆料加液碱经降温搅拌析晶;在固液分离工序对产物进行固液分离和烘干得到草苷膦成品,固液分离后的母液即为草甘膦酸母液。

对于草甘膦酸母液,通常的处理方法是对其加入液碱处理,其中三乙胺经过分层回收后,剩余母液为碱母液,主要成分是水、氯化钠、少量草甘膦、三乙胺、甲醇、游离氨、草甘膦副产物(增甘磷、亚磷酸、羟甲基磷酸,甲基草甘膦)、以及其副产盐类。碱母液经三乙胺精馏塔精馏后,浓母液送至四效浓缩工序进一步回收,塔顶馏分水通常套用至草甘膦生产的上述结晶工序中,作为工业水使用后重新进入母液,循环回收三乙胺。此过程中,三乙胺精馏塔顶引出的馏分水中主要成分包括水、甲醇、三乙胺、游离氨,其中甲醇来自水解釜脱溶残留,游离氨来源于原料甘氨酸,前期生产运行中,甲醇含量与游离氨含量较低,但随着生产时间延续,馏分水中大量甲醇、游离氨累积,不具有排放条件,严重影响整个草甘膦生产系统能效。主要问题体现在甲醇溶剂的存在使得草甘膦收率降低;馏分水重复循环精馏,造成大量蒸汽消耗在反复精馏过程中,使得三乙胺精馏塔蒸汽消耗高;氨气挥发影响精馏塔压力稳定等。

利用氨气极易溶于水的特性,专利文献CN104307315A中公开了对化工生产产生的氨气以水为溶液进行吸收以及制得氨水的方法及装置。

而专利文献CN107286003A中公开了一种涉及聚甲氧基二甲醚分离的工艺方法,其中记载了一种甲醇和水分离的操作方法:低压甲醇和水分离塔分离甲醇含量为30%-40%,水含量为60%-70%的效果更好,塔顶操做温度为38%-50%,塔釜操作温度为55%-80%,操作压力为200kPa以下。

发明内容

本发明所要解决的技术问题是,提供一种简单易操作、可使用现有装置设备完成处理、安全环保、资源利用率高的草甘膦生产过程碱母液精馏塔顶馏分水回收利用方法。

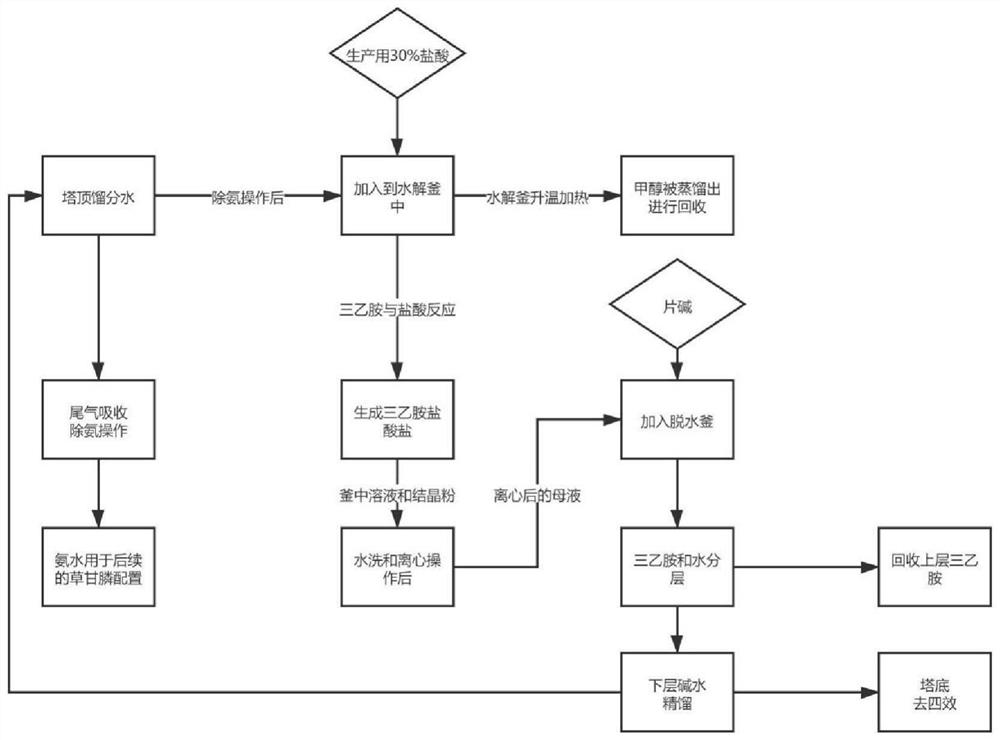

本发明草甘膦生产过程碱母液精馏塔顶馏分水回收利用方法依次包含以下步骤:

a)对甘氨酸法生产草甘膦过程中的酸母液,将其加入三乙胺脱水釜中,在釜中加碱中和,经反应分层置换出三乙胺;

b)步骤a)处理后获得的碱母液,在三乙胺精馏塔中进行精馏;对馏分进行冷凝,回收甲醇、三乙胺、水作为回收液;经冷凝后馏分中的氨放空至尾气吸收塔,以水为吸收溶液吸收氨,获得氨水;

c)经过步骤b),馏分中的氨被清除后,将所述回收液分多批次加进甘氨酸法生产草甘膦过程中的水解釜中作为水解工序所加工业水的一部分,其中的三乙胺与水解工序加入的盐酸反应成盐;在水解工序的升温加热过程中,馏分中的甲醇被蒸馏出来,进入甲醇回收系统回收利用;

d)经过步骤c),馏出物中的甲醇回收后,剩下的三乙胺盐酸盐随母液完成后续的草甘膦生产结晶和固液分离工序后,形成酸母液,再重新回到步骤a)。

优选地,所述步骤b)所述尾气吸收塔,为二级循环喷淋塔,吸收液为水,可具有冷凝换热装置防止氨吸收放热。进一步优选地,氨水浓度控制范围在4%-30%之间,吸收液流量根据采样检测的尾气浓度流量和一级氨水浓度调节;

优选地,所述步骤c)中,在原有水解所需盐酸量的基础上,根据加入回收液中三乙胺含量测定补加盐酸,其补加盐酸量根据三乙胺和盐酸的摩尔比在1:1-1:1.1之间确定。

优选地,所述步骤c)中,水解工序的升温加热温度在40℃-120℃之间,所述甲醇回收系统为草甘膦溶剂回收系统中的甲缩醛塔与甲醇塔。保证回收后的成品甲醇含量99%以上。

优选地,所述步骤a)中,加入的碱为40%液碱、45%液碱、片碱中的一种或几种,ph调节范围在9-12之间;

优选地,步骤a)中经加碱分层回收的三乙胺质量含量控制在98%以上,含水率<0.5%。

优选地,所述步骤b)中获得的氨水用于草甘膦水剂的配置。

与现有处理工艺相比,本发明的优点体现在:一方面极大的简化了工艺步骤,处理过程充分利用了草甘膦生产主反应部分的已有塔釜和反应釜,极大降低了设备成本和运行成本;另一方面,同时有效避免了传统处理过程中由于馏分累积对草甘膦生产造成的不利影响。

附图说明

本发明具体实施方式的整体流程示意图。

具体实施方式

下面通过具体实施对本发明进行进一步阐述:

对甘氨酸法生产草甘膦过程中的酸母液,将其加入三乙胺脱水釜中,在釜中加碱中和,经反应分层置换出三乙胺;

处理后获得的碱母液,在三乙胺精馏塔中进行精馏,对尾气进行冷凝,回收甲醇、三乙胺、水作为回收液;经冷凝后馏分中的氨放空至尾气吸收塔,以水为吸收溶液吸收氨,获得氨水;

馏分原料采样来自于三乙胺精馏塔,组分的重量组成为甲醇(含量30%-40%)、三乙胺(含量3%-5%)、氨(含量8%-10%)和水(含量45%-59%)。

馏分原料经过三乙胺精馏塔,氨从尾气排放进入吸收塔进行吸收,尾气量为0.1m

进行除氨操作后,三乙胺精馏塔的馏出物被加入到草甘膦生产的水解釜中,在原有水解工艺的盐酸投加量的基础上,增加盐酸投加量,增加幅度根据三乙胺含量等摩尔比补加;

水解釜正常进行升温,温度控制在40-120℃之间,反应终点后,温度降至40℃以下浆料经离心后的酸母液进入三乙胺回收系统,蒸馏甲醇进入到冷凝器冷凝回收利用,含量高达98%-99%;

酸母液进入三乙胺回收系统后,在脱水釜中加入片碱(含量≥98%),置换出三乙胺,三乙胺会与水出现分层,上层为三乙胺,下层为碱水;

上层三乙胺大槽静置后,对液体进行回收,得到成品三乙胺,下层碱水进入碱母液大槽供下一周期的处理;

经回收处理,共处理馏分水300t,回收甲醇月90t,含量99%以上、游离氨约30t,浓度6%、三乙胺约6t,含量98%以上,含水率0.3%,解决馏分水循环问题,维持系统稳定运行。

- 草甘膦生产过程碱母液精馏塔顶馏分水回收利用方法

- 麻黄碱和伪麻黄碱工业生产过程中母液中活性成分的回收利用方法