具有微动开关的多路阀及力矩集成控制系统

文献发布时间:2023-06-19 18:25:54

技术领域

本发明属于液压控制领域,具体涉及一种具有微动开关的多路阀及力矩集成控制系统。

背景技术

直臂随车起重机合流系统在进行臂体的伸缩、变幅以及卷扬机构的起升动作时,出于安全性的考虑需要增加力矩限制功能。增加多个电磁卸荷阀来实现力矩限制功能的方案存在集成度差、通用性低等问题;而多路阀集成位置检测传感装置来实现力矩限制功能的方案则存在复杂程度高,经济性差,维修保养繁琐的问题。

发明内容

为了克服上述现有技术的不足之处,本发明提供一种具有微动开关的多路阀及力矩集成控制系统,在多路阀伸缩控制联、变幅控制联及卷扬控制联的端盖上安装微动开关,通过各联阀芯运动带动阀芯推杆实现微动开关的启闭,力矩系统根据微动开关的启闭状态来确认是否需要开启力矩限制识别功能。

本发明是通过如下技术方案实现的:一种具有微动开关的多路阀,该多路阀包括第一进油联、伸缩控制联、变幅控制联和卷扬控制联;

所述伸缩控制联包括伸缩换向阀,多路阀的第一进油口朝伸缩换向阀的进油口单向导通,伸缩换向阀的端盖上设置有伸缩联微动开关,可动地设置在所述伸缩换向阀上的伸缩联阀芯推杆被配置为控制伸缩联微动开关的启闭;

所述变幅控制联包括变幅换向阀,多路阀的第一进油口朝变幅换向阀的进油口单向导通,变幅换向阀的端盖上设置有变幅联微动开关,可动地设置在所述变幅换向阀上的变幅联阀芯推杆被配置为控制变幅联微动开关的启闭;

所述卷扬控制联包括卷扬换向阀,多路阀的第一进油口与卷扬换向阀的进油口连接,所述伸缩换向阀和所述变幅换向阀均被设置在多路阀的第一进油口与卷扬换向阀的进油口之间的油路上且伸缩换向阀和变幅换向阀共同作用被配置为控制多路阀的第一进油口朝卷扬换向阀的进油口单向导通的通断,卷扬换向阀的端盖上设置有卷扬联微动开关,可动地设置在所述卷扬换向阀上的卷扬联阀芯推杆被配置为控制卷扬联微动开关的启闭;

所述第一进油联设置在多路阀的第一进油口与多路阀的回油口之间,第一进油联被配置为控制多路阀的第一进油口与多路阀的回油口间的油路通断。

在一些实施例中,所述第一进油联包括电磁换向阀和第一溢流阀,第一溢流阀的进油口与多路阀的第一进油口连接,第一溢流阀的先导腔与电磁换向阀的进油口连接且由第一溢流阀的先导腔朝电磁换向阀的进油口单向导通,第一溢流阀的出油口和电磁换向阀的出油口均与多路阀的回油口连接;

所述电磁换向阀包括第一工位和第二工位;电磁换向阀处于第一工位时,电磁换向阀的进油口与多路阀的回油口导通,此时,第一溢流阀的进油口与第一溢流阀的出油口连通,多路阀的第一进油口经第一溢流阀至多路阀的回油口形成卸荷油路;电磁换向阀处于第二工位时,电磁换向阀的进油口与电磁换向阀的出油口断开。

在一些实施例中,所述多路阀还包括回转控制联和第二进油联;

所述回转控制联包括回转控制阀,多路阀的第二进油口朝回转控制阀的进油口单向导通;

所述第二进油联设置在多路阀的第二进油口与多路阀的回油口之间,第二进油联被配置为控制多路阀的第二进油口与多路阀的回油口间的油路通断。

在一些实施例中,所述第一进油联包括电磁换向阀和第一溢流阀,第一溢流阀的进油口与多路阀的第一进油口连接,第一溢流阀的先导腔与电磁换向阀的进油口连接且由第一溢流阀的先导腔朝电磁换向阀的进油口单向导通,第一溢流阀的出油口和电磁换向阀的出油口均与多路阀的回油口连接;

所述第二进油联包括第二溢流阀,第二溢流阀的进油口与多路阀的第二进油口连接,第二溢流阀的先导腔与电磁换向阀的进油口连接且由第二溢流阀的先导腔朝电磁换向阀的进油口单向导通,第二溢流阀的出油口与多路阀的回油口连接;

所述电磁换向阀包括第一工位和第二工位;电磁换向阀处于第一工位时,电磁换向阀的进油口与多路阀的回油口导通,此时,第一溢流阀的进油口与第一溢流阀的出油口连通,且第二溢流阀的进油口与第二溢流阀的出油口连通,多路阀的第一进油口经第一溢流阀至多路阀的回油口形成卸荷油路,多路阀的第二进油口依次经第二溢流阀、电磁换向阀至多路阀的回油口形成卸荷油路;电磁换向阀处于第二工位时,电磁换向阀的进油口与电磁换向阀的出油口断开。

在一些实施例中,所述多路阀还包括回油联,回油联包括第五单向阀和第三溢流阀;

所述第五单向阀的进油口与多路阀的第二进油口连接,第五单向阀的出油口与卷扬换向阀的进油口连接,回转控制阀设置在第五单向阀的进油口与多路阀的第二进油口之间的油路上且回转控制阀被配置为控制多路阀的第二进油口与第五单向阀的进油口的通断;

所述第三溢流阀的进油口连接在第五单向阀的进油口与多路阀的第二进油口之间的油路上,第三溢流阀的出油口与多路阀的回油口连接。

在一些实施例中,所述伸缩联阀芯推杆、变幅联阀芯推杆和卷扬联阀芯推杆均包含凹槽面和非凹槽面;

所述伸缩联微动开关的滚轮与伸缩联阀芯推杆的非凹槽面接触时,伸缩联微动开关被开启,伸缩联微动开关的滚轮与伸缩联阀芯推杆的凹槽面接触时,伸缩联微动开关被关闭;

所述变幅联微动开关的滚轮与变幅联阀芯推杆的非凹槽面接触时,变幅联微动开关被开启,变幅联微动开关的滚轮与变幅联阀芯推杆的凹槽面接触时,变幅联微动开关被关闭;

所述卷扬联微动开关的滚轮与卷扬联阀芯推杆的非凹槽面接触时,卷扬联微动开关被开启,卷扬联微动开关的滚轮与卷扬联阀芯推杆的凹槽面接触时,卷扬联微动开关被关闭。

在一些实施例中,所述伸缩换向阀包括上位、中位和下位;所述伸缩换向阀处于中位,伸缩换向阀的进油口、伸缩换向阀的第一工作油口、伸缩换向阀的第二工作油口和伸缩换向阀的回油口均处于断开状态,伸缩换向阀的中路油路处于导通状态;所述伸缩换向阀处于上位,伸缩换向阀的进油口与伸缩换向阀的第一工作油口处于导通状态,伸缩换向阀的第二工作油口与伸缩换向阀的回油口处于导通状态,伸缩换向阀的中路油路处于断开状态;所述伸缩换向阀处于下位,伸缩换向阀的进油口与伸缩换向阀的第二工作油口处于导通状态,伸缩换向阀的第一工作油口与伸缩换向阀的回油口处于导通状态,伸缩换向阀的中路油路处于断开状态;所述伸缩换向阀的第一工作油口与多路阀的A1油口连通,所述伸缩换向阀的第二工作油口与多路阀的B1油口连通,所述伸缩换向阀的回油口与多路阀的回油口连通;

所述变幅换向阀包括上位、中位和下位;所述变幅换向阀处于中位,变幅换向阀的进油口、变幅换向阀的第一工作油口、变幅换向阀的第二工作油口和变幅换向阀的回油口均处于断开状态,变幅换向阀的中路油路处于导通状态;所述变幅换向阀处于上位,变幅换向阀的进油口与变幅换向阀的第一工作油口处于导通状态,变幅换向阀的第二工作油口与变幅换向阀的回油口处于导通状态,变幅换向阀的中路油路处于断开状态;所述变幅换向阀处于下位,变幅换向阀的进油口与变幅换向阀的第二工作油口处于导通状态,变幅换向阀的第一工作油口与变幅换向阀的回油口处于导通状态,变幅换向阀的中路油路处于断开状态;所述变幅换向阀的第一工作油口与多路阀的A2油口连通,所述变幅换向阀的第二工作油口与多路阀的B2油口连通,所述变幅换向阀的回油口与多路阀的回油口连通;

所述卷扬换向阀包括上位、中位和下位;所述卷扬换向阀处于中位,卷扬换向阀的第一工作油口、卷扬换向阀的第二工作油口均与卷扬换向阀的回油口均处于导通状态,卷扬换向阀的中路油路处于导通状态;所述卷扬换向阀处于上位,卷扬换向阀的进油口与卷扬换向阀的第一工作油口处于导通状态,卷扬换向阀的第二工作油口与卷扬换向阀的回油口处于导通状态,卷扬换向阀的中路油路处于断开状态;所述卷扬换向阀处于下位,卷扬换向阀的进油口与卷扬换向阀的第二工作油口处于导通状态,卷扬换向阀的第一工作油口与卷扬换向阀的回油口处于导通状态,卷扬换向阀的中路油路处于断开状态;所述卷扬换向阀的第一工作油口与多路阀的A3油口连通,所述卷扬换向阀的第二工作油口与多路阀的B3油口连通,所述卷扬换向阀的回油口与多路阀的回油口连通;

所述伸缩换向阀的中路油路、变幅换向阀的中路油路和卷扬换向阀的中路油路均设置在多路阀的第一进油口与多路阀的回油口之间的油路上,且伸缩换向阀的中路油路和变幅换向阀的中路油路均处于导通状态,多路阀的第一进油口与卷扬换向阀的进油口导通。

本发明还提供了一种力矩集成控制系统,包括上述的具有微动开关的多路阀,多路阀的第一进油口与供油系统连接,多路阀的回油口连接油箱;多路阀的A1油口与伸缩油缸的有杆腔连接,多路阀的B1油口与伸缩油缸的无杆腔连接;多路阀的A2油口与变幅油缸的有杆腔连接,多路阀的B2油口与变幅油缸的无杆腔连接;多路阀的A3油口与卷扬机构的下落腔连接,多路阀的B3油口与卷扬机构的起升腔连接;

所述伸缩换向阀处于下位时,所述伸缩联微动开关被配置为开启;所述变幅换向阀处于上位时,所述控制变幅联微动开关被配置为开启;所述卷扬换向阀处于下位时,所述卷扬联微动开关被配置为开启。

在一些实施例中,所述多路阀还包括回油联、回转控制联和第二进油联;

所述回转控制联包括回转控制阀,多路阀的第二进油口朝回转控制阀的进油口单向导通;

所述回转控制阀包括上位、中位和下位;所述回转控制阀处于中位,回转控制阀的第一工作油口、回转控制阀的第二工作油口均与回转控制阀的回油口均处于导通状态,回转控制阀的中路油路处于导通状态;所述回转控制阀处于上位,回转控制阀的进油口与回转控制阀的第一工作油口处于导通状态,回转控制阀的第二工作油口与回转控制阀的回油口处于导通状态,回转控制阀的中路油路处于断开状态;所述回转控制阀处于下位,回转控制阀的进油口与回转控制阀的第二工作油口处于导通状态,回转控制阀的第一工作油口与回转控制阀的回油口处于导通状态,回转控制阀的中路油路处于断开状态;所述回转控制阀的第一工作油口与多路阀的A4油口连通,所述回转控制阀的第二工作油口与多路阀的B4油口连通,所述回转控制阀的回油口与多路阀的回油口连通;多路阀的A4油口与回转机构的正转腔连通,多路阀的B4油口与回转机构的反转腔连通;

所述回油联包括第五单向阀和第三溢流阀;

所述第五单向阀的进油口与多路阀的第二进油口连接,第五单向阀的出油口与卷扬换向阀的进油口连接,回转控制阀设置在第五单向阀的进油口与多路阀的第二进油口之间的油路上且回转控制阀的中路油路被配置为控制多路阀的第二进油口与第五单向阀的进油口的通断;

所述第三溢流阀的进油口连接在第五单向阀的进油口与多路阀的第二进油口之间的油路上,第三溢流阀的出油口与多路阀的回油口连接;

所述第二进油联设置在多路阀的第二进油口与多路阀的回油口之间,第二进油联被配置为控制多路阀的第二进油口与多路阀的回油口间的油路通断。

在一些实施例中,所述供油系统包括双联泵,双联泵的大液压泵的出油口与多路阀的第一进油口连接,双联泵的小液压泵的出油口与多路阀的第二进油口连接。

本发明的有益效果是:(1)为了实现随车起重机力矩限制功能,通过在该多路阀的伸缩控制联、变幅控制联、卷扬控制联端盖处分别安装微动开关,通过各微动开关与阀芯推杆的相互配合,力矩控制系统配合多路阀中的电磁换向阀得失电,使随车起重机在伸缩伸、变幅落、卷扬升作业过程中具有力矩限制功能,实现了力矩限制功能的集成化。

(2)卷扬机构动作时,多路阀的第一进油口、第二进油口合流供油,若出现卷扬机构起升力矩超限情况,多路阀的第一进油口、第二进油口的油液同时卸荷,实现了卷扬机构的合流卸荷功能。

(3)本发明力矩控制系统除了针对伸缩伸、变幅落及卷扬起方向的限制,还可根据使用需求,在伸缩缩、变幅起、卷扬落或回转动作方向再集成微动开关,实现其他动作上的限制。

附图说明

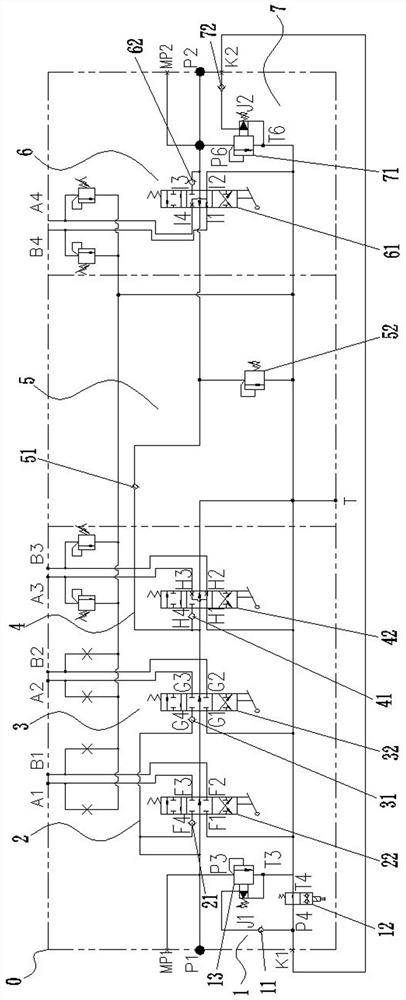

图1为本发明多路阀的液压原理图;

图2为本发明多路阀的外形图;

图3为本发明多路阀伸缩控制联A-A剖视图;

图4为本发明多路阀变幅控制联B-B剖视图;

图5为本发明多路阀卷扬控制联C-C剖视图;

图6为本发明力矩集成控制系统的液压原理图;

图中,0、多路阀,1、第一进油联,11、第一单向阀,12、电磁换向阀,13、第一溢流阀,2、伸缩控制联,21、第二单向阀,22、伸缩换向阀,23、伸缩联微动开关,24、伸缩联阀芯推杆,25、伸缩联微动开关连接板,3、变幅控制联,31、第三单向阀,32、变幅换向阀,33、变幅联微动开关,34、变幅联阀芯推杆,35、变幅联微动开关连接板,4、卷扬控制联,41、第四单向阀,42、卷扬换向阀,43、卷扬联微动开关,44、卷扬联阀芯推杆,45、卷扬联微动开关连接板,5、回油联,51、第五单向阀,52、第三溢流阀,6、回转控制联,61、回转控制阀,62、第六单向阀,7、第二进油联,71、第二溢流阀,72、第七单向阀,8、伸缩油缸,9、变幅油缸,10、卷扬机构,100、回转机构,L1、大液压泵,L2、小液压泵。

具体实施方式

下面根据附图和实施例对本发明进一步说明。

如图1至图6所示,一种具有微动开关的多路阀,该多路阀0包括第一进油联1、伸缩控制联2、变幅控制联3和卷扬控制联4。

如图1和图3所示,所述伸缩控制联2包括第二单向阀21和伸缩换向阀22,多路阀0的第一进油口P1通过第二单向阀21与伸缩换向阀22的进油口F4连接,多路阀0的第一进油口P1与第二单向阀21的进油口连接,第二单向阀21的出油口与伸缩换向阀22的进油口F4连接。伸缩换向阀22的端盖上通过伸缩联微动开关连接板25设置有伸缩联微动开关23,可动地设置在所述伸缩换向阀22上的伸缩联阀芯推杆24被配置为控制伸缩联微动开关23的启闭。具体地,伸缩联阀芯推杆24与可动地设置在伸缩换向阀22内的阀芯连接,阀芯在伸缩换向阀22内的移动可以带动伸缩联阀芯推杆24移动,伸缩联阀芯推杆24的移动可以触发伸缩联微动开关23,控制伸缩联微动开关23开启或关闭。

伸缩联阀芯推杆24与伸缩联微动开关23之间的配合形式可以有多种选择。

在一些实施例中,伸缩联阀芯推杆24在结构上被配置为包括凹槽面和非凹槽面。当伸缩联阀芯推杆24随着伸缩换向阀22的阀芯移动使得伸缩联微动开关23的滚轮与伸缩联阀芯推杆24的非凹槽面接触时,伸缩联微动开关23被开启。当伸缩联阀芯推杆24移动后使得伸缩联微动开关23的滚轮与伸缩联阀芯推杆24的凹槽面接触时,伸缩联微动开关23被关闭。

如图1和图4所示,所述变幅控制联3包括第三单向阀31和变幅换向阀32,多路阀0的第一进油口P1通过第三单向阀31与变幅换向阀32的进油口G4连接,多路阀0的第一进油口P1与第三单向阀31的进油口连接,第三单向阀31的出油口与变幅换向阀32的进油口G4连接。变幅换向阀32的端盖上通过变幅联微动开关连接板35设置有变幅联微动开关33,可动地设置在所述变幅换向阀32上的变幅联阀芯推杆34被配置为控制变幅联微动开关33的启闭。具体地,变幅联阀芯推杆34与可动地设置在变幅换向阀32内的阀芯连接,阀芯在变幅换向阀32内的移动可以带动变幅联阀芯推杆34移动,变幅联阀芯推杆34的移动可以触发控制变幅联微动开关33,控制控制变幅联微动开关33开启或关闭。

变幅联阀芯推杆34的结构设置同伸缩联阀芯推杆24,在变幅联阀芯推杆34上配置凹槽面和非凹槽面。当变幅联阀芯推杆34随着变幅换向阀32的阀芯移动使得变幅联微动开关33的滚轮与变幅联阀芯推杆34的非凹槽面接触时,变幅联微动开关33被开启。当变幅联阀芯推杆34移动后使得变幅联微动开关33的滚轮与变幅联阀芯推杆34的凹槽面接触时,变幅联微动开关33被关闭。

如图1和图5所示,所述卷扬控制联4包括第四单向阀41和卷扬换向阀42,多路阀0的第一进油口P1通过第四单向阀41与卷扬换向阀42的进油口H4连接,多路阀0的第一进油口P1与第四单向阀41的进油口连接,第四单向阀41的出油口与卷扬换向阀42的进油口H4连接。所述伸缩换向阀22和所述变幅换向阀32均被设置在多路阀0的第一进油口与卷扬换向阀42的进油口之间的油路上且伸缩换向阀22和变幅换向阀32共同作用被配置为控制多路阀0的第一进油口朝卷扬换向阀42的进油口单向导通的通断。卷扬换向阀42的端盖上通过卷扬联微动开关连接板45设置有卷扬联微动开关43,可动地设置在所述卷扬换向阀42上的卷扬联阀芯推杆44被配置为控制卷扬联微动开关43的启闭。具体地,卷扬联阀芯推杆44与可动地设置在卷扬换向阀42内的阀芯连接,阀芯在卷扬换向阀42内的移动可以带动卷扬联阀芯推杆44移动,卷扬联阀芯推杆44的移动可以触发控制卷扬联微动开关43,控制控制卷扬联微动开关43开启或关闭。

卷扬联阀芯推杆44的结构设置同伸缩联阀芯推杆24,在卷扬联阀芯推杆44上配置凹槽面和非凹槽面。当卷扬联阀芯推杆44随着卷扬换向阀42的阀芯移动使得卷扬联微动开关43的滚轮与卷扬联阀芯推杆44的非凹槽面接触时,卷扬联微动开关43被开启。当卷扬联阀芯推杆44移动后使得卷扬联微动开关43的滚轮与卷扬联阀芯推杆44的凹槽面接触时,卷扬联微动开关43被关闭。

在多路阀伸缩控制联2、变幅控制联3及卷扬控制联4的端盖上安装微动开关,通过各联阀芯运动带动阀芯推杆实现微动开关的启闭。微动开关开启时,力矩系统开启力矩限制识别功能;微动开关关闭时,力矩系统关闭力矩限制识别功能。

如图1所示,所述第一进油联1设置在多路阀0的第一进油口P1与多路阀0的回油口T之间,第一进油联1被配置为控制多路阀0的第一进油口P1与多路阀0的回油口T间的油路通断。具体地,当第一进油联1控制多路阀0的第一进油口P1与多路阀0的回油口T处于导通的状态,即第一进油联1控制多路阀0的第一进油口P1经第一进油联1与多路阀0的回油口T形成一条卸荷油路,多路阀0内部无法建立压力,即伸缩控制联2、变幅控制联3和卷扬控制联4无法从多路阀0的第一进油口P1获取液压油进行正常作业。当第一进油联1控制多路阀0的第一进油口P1与多路阀0的回油口T处于断开状态(含带有压力限制的断开状态,即多路阀0的第一进油口P1处的压力不超过一定值时,多路阀0的第一进油口P1与多路阀0的回油口T也是处于断开状态,当多路阀0的第一进油口P1处的压力超过一定值时,多路阀0的第一进油口P1与多路阀0的回油口T是处于导通状态),此时多路阀0内部能够建立压力,即伸缩控制联2、变幅控制联3和卷扬控制联4可以从多路阀0的第一进油口P1获取液压油进行正常作业。

能够实现上述目的的第一进油联1的控制形式可以有多种选择。

在一些实施例中,如图1所示,所述第一进油联1包括第一单向阀11、电磁换向阀12和第一溢流阀13。第一溢流阀13的进油口P3与多路阀0的第一进油口P1连接,第一溢流阀13的先导腔J1与电磁换向阀12的进油口P4连接且由第一溢流阀13的先导腔J1通过第一单向阀11与电磁换向阀12的进油口P4连接,第一溢流阀13的先导腔J1与第一单向阀11的进油口连接,第一单向阀11的出油口与电磁换向阀12的进油口P4连接。第一溢流阀13的出油口T3和电磁换向阀12的出油口T4均与多路阀0的回油口T连接。

所述电磁换向阀12包括第一工位和第二工位;电磁换向阀12失电处于第一工位时,电磁换向阀12的进油口P4与多路阀0的回油口T导通,此时,第一溢流阀13无压或有极低的压力限制,使得多路阀0的第一进油口P1经第一溢流阀13至多路阀0的回油口T形成卸荷油路,多路阀0无法建立压力或者是无法建立足够的压力使得伸缩控制联2、变幅控制联3和卷扬控制联4能够从多路阀0的第一进油口P1获取液压油进而正常作业。电磁换向阀12得电处于第二工位时,电磁换向阀12的进油口P4与电磁换向阀12的出油口T4断开,此时,第一溢流阀13正常工作,起调压作用保护液压系统;多路阀0正常建压工作,伸缩控制联2、变幅控制联3和卷扬控制联4能够从多路阀0的第一进油口P1获取液压油进而正常作业。

在一些实施例中,所述伸缩换向阀22、变幅换向阀32和卷扬换向阀42均采用三位六通换向阀。

如图1和图6所示,所述伸缩换向阀22包括上位、中位和下位。所述伸缩换向阀22处于中位,伸缩换向阀22的进油口F4、伸缩换向阀22的第一工作油口F3、伸缩换向阀22的第二工作油口F2和伸缩换向阀22的回油口F1均处于断开状态,伸缩换向阀22的中路油路处于导通状态。所述伸缩换向阀22处于上位,伸缩换向阀22的进油口F4与伸缩换向阀22的第一工作油口F3处于导通状态,伸缩换向阀22的第二工作油口F2与伸缩换向阀22的回油口F1处于导通状态,伸缩换向阀22的中路油路处于断开状态。所述伸缩换向阀22处于下位,伸缩换向阀22的进油口F4与伸缩换向阀22的第二工作油口F2处于导通状态,伸缩换向阀22的第一工作油口F3与伸缩换向阀22的回油口F1处于导通状态,伸缩换向阀22的中路油路处于断开状态。所述伸缩换向阀22的第一工作油口F3与多路阀0的A1油口连通,所述伸缩换向阀22的第二工作油口F2与多路阀0的B1油口连通,所述伸缩换向阀22的回油口F1与多路阀0的回油口T连通。

所述变幅换向阀32包括上位、中位和下位。所述变幅换向阀32处于中位,变幅换向阀32的进油口G4、变幅换向阀32的第一工作油口G3、变幅换向阀32的第二工作油口G2和变幅换向阀32的回油口G1均处于断开状态,变幅换向阀32的中路油路处于导通状态。所述变幅换向阀32处于上位,变幅换向阀32的进油口G4与变幅换向阀32的第一工作油口G3处于导通状态,变幅换向阀32的第二工作油口G2与变幅换向阀32的回油口G1处于导通状态,变幅换向阀32的中路油路处于断开状态。所述变幅换向阀32处于下位,变幅换向阀32的进油口G4与变幅换向阀32的第二工作油口G2处于导通状态,变幅换向阀32的第一工作油口G3与变幅换向阀32的回油口G1处于导通状态,变幅换向阀32的中路油路处于断开状态。所述变幅换向阀32的第一工作油口G3与多路阀0的A2油口连通,所述变幅换向阀32的第二工作油口G2与多路阀0的B2油口连通,所述变幅换向阀32的回油口G1与多路阀0的回油口T连通。

所述卷扬换向阀42包括上位、中位和下位。所述卷扬换向阀42处于中位,卷扬换向阀42的第一工作油口H3、卷扬换向阀42的第二工作油口H2均与卷扬换向阀42的回油口H1均处于导通状态,卷扬换向阀42的中路油路处于导通状态。所述卷扬换向阀42处于上位,卷扬换向阀42的进油口H4与卷扬换向阀42的第一工作油口H3处于导通状态,卷扬换向阀42的第二工作油口H2与卷扬换向阀42的回油口H1处于导通状态,卷扬换向阀42的中路油路处于断开状态。所述卷扬换向阀42处于下位,卷扬换向阀42的进油口H4与卷扬换向阀42的第二工作油口H2处于导通状态,卷扬换向阀42的第一工作油口H3与卷扬换向阀42的回油口H1处于导通状态,卷扬换向阀42的中路油路处于断开状态。所述卷扬换向阀42的第一工作油口H3与多路阀0的A3油口连通,所述卷扬换向阀42的第二工作油口H2与多路阀0的B3油口连通,所述卷扬换向阀42的回油口H1与多路阀0的回油口T连通。

如图1所示,多路阀0的第一进油口P1依次通过伸缩换向阀22的中路油路、变幅换向阀32的中路油路后分别与卷扬换向阀42的进油口H4、卷扬换向阀42的中路油路连接;卷扬换向阀42的中路油路还与多路阀0的回油口T连接。伸缩换向阀22的中路油路和变幅换向阀32的中路油路均处于导通状态,即伸缩换向阀22和变幅换向阀32同时处于中位时,多路阀0的第一进油口P1才与卷扬换向阀42的进油口H4导通。

如图1和图2所示,在一些实施例中,所述多路阀0还包括回转控制联6和第二进油联7。

所述回转控制联6包括回转控制阀61和第六单向阀62,多路阀0的第二进油口P2通过第六单向阀62与回转控制阀61的进油口I3连接,多路阀0的第二进油口P2与第六单向阀62的进油口连接,第六单向阀62的出油口与回转控制阀61的进油口I3连接。

所述回转控制阀61为三位六通换向阀,其包括上位、中位和下位;所述回转控制阀61处于中位,回转控制阀61的第一工作油口I4、回转控制阀61的第二工作油口I1均与回转控制阀61的回油口I2均处于导通状态,回转控制阀61的中路油路处于导通状态。所述回转控制阀61处于上位,回转控制阀61的进油口I3与回转控制阀61的第一工作油口I4处于导通状态,回转控制阀61的第二工作油口I1与回转控制阀61的回油口I2处于导通状态,回转控制阀61的中路油路处于断开状态。所述回转控制阀61处于下位,回转控制阀61的进油口I3与回转控制阀61的第二工作油口I1处于导通状态,回转控制阀61的第一工作油口I4与回转控制阀61的回油口I2处于导通状态,回转控制阀61的中路油路处于断开状态。所述回转控制阀61的第一工作油口I4与多路阀0的A4油口连通,所述回转控制阀61的第二工作油口I1与多路阀0的B4油口连通,所述回转控制阀61的回油口I2与多路阀0的回油口T连通。多路阀0的A4油口与回转机构100的正转腔连通,多路阀0的B4油口与回转机构100的反转腔连通。

所述第二进油联7设置在多路阀0的第二进油口P2与多路阀0的回油口T之间,第二进油联7被配置为控制多路阀0的第二进油口P2与多路阀0的回油口T间的油路通断。具体地,当第二进油联7控制多路阀0的第二进油口P2与多路阀0的回油口T处于导通的状态,即第二进油联7控制多路阀0的第二进油口P2经第二进油联7与多路阀0的回油口T形成一条卸荷油路,多路阀0内部无法建立压力,即回转控制联6无法从多路阀0的第二进油口P2获取液压油进行正常作业。当第二进油联7控制多路阀0的第二进油口P2与多路阀0的回油口T处于断开状态(含带有压力限制的断开状态,即多路阀0的第二进油口P2处的压力不超过一定值时,多路阀0的第二进油口P2与多路阀0的回油口T也是处于断开状态,当多路阀0的第二进油口P2处的压力超过一定值时,多路阀0的第二进油口P2与多路阀0的回油口T是处于导通状态),此时多路阀0内部能够建立压力,即回转控制联6可以从多路阀0的第一进油口P1获取液压油进行正常作业。

第二进油联7的控制原理同第一进油联1的控制原理,且第二进油联7与第一进油联1共用电磁换向阀12。

在一些实施例中,如图1所示,所述第二进油联7包括第二溢流阀71和第七单向阀72。第二溢流阀71的进油口P6与多路阀0的第二进油口P2连接,第二溢流阀71的先导腔J2与电磁换向阀12的进油口P4连接且由第二溢流阀71的先导腔J2通过第七单向阀72与电磁换向阀12的进油口P4连接,溢流阀71的先导腔J2与第七单向阀72的进油口连接,第七单向阀72的出油口依次经多路阀0的外控口K2、外控口K1与电磁换向阀12的进油口P4连接;第二溢流阀71的出油口T6与多路阀0的回油口T连接。

在一些实施例中,所述多路阀0还包括回油联5,回油联5包括第五单向阀51和第三溢流阀52。

所述第五单向阀51的进油口与多路阀0的第二进油口P2连接,第五单向阀51的出油口与卷扬换向阀42的进油口H4连接,回转控制阀61设置在第五单向阀51的进油口与多路阀0的第二进油口之间的油路上且回转控制阀61被配置为控制多路阀0的第二进油口与第五单向阀51的进油口的通断。具体地,回转控制阀61处于中位时,多路阀0的第二进油口P2才与卷扬换向阀42的进油口H4导通。上述回油联5的设置可以使多路阀0的第一进油口P1、多路阀0的第二进油口P2合流后为卷扬换向联4提供油液。

所述第三溢流阀52的进油口连接在第五单向阀51的进油口与多路阀0的第二进油口P2之间的油路上,第三溢流阀52的出油口与多路阀0的回油口T连接。

本发明还提供了一种力矩集成控制系统,如图1至图6所示,包括上述的具有微动开关的多路阀,多路阀0的第一进油口P1与供油系统连接,多路阀0的回油口T连接油箱;多路阀0的A1油口与伸缩油缸8的有杆腔连接,多路阀0的B1油口与伸缩油缸8的无杆腔连接;多路阀0的A2油口与变幅油缸9的有杆腔连接,多路阀0的B2油口与变幅油缸9的无杆腔连接;多路阀0的A3油口与卷扬机构10的下落腔连接,多路阀0的B3油口与卷扬机构10的起升腔连接。

所述伸缩换向阀22处于下位时,所述伸缩联微动开关23被配置为开启;所述变幅换向阀32处于上位时,所述控制变幅联微动开关33被配置为开启;所述卷扬换向阀42处于下位时,所述卷扬联微动开关43被配置为开启。

采用上述力矩集成控制系统的工作原理如下:

第一进油联1包含第一单向阀11、电磁换向阀12和第一溢流阀13,第一进油口P1用于给伸缩控制联2、变幅控制联3和卷扬控制联4的供油。当电磁换向阀12得电时,第一溢流阀13的先导腔J1封闭,第一溢流阀13即可调压,使多路阀0正常建压工作。当电磁换向阀12失电时,第一溢流阀13的先导腔J1内的油液通过电磁换向阀12经多路阀0的回油口T接回油箱,此时第一油路卸荷,多路阀0无法建压。

电磁换向阀12处于得电状态,电磁换向阀12的进油口P4到电磁换向阀12的出油口T4处于断开状态。吊载工况下操纵伸缩控制联2的伸缩换向阀22至下位,多路阀0的第一进油口P1处的液压油经过第二单向阀21到达伸缩换向阀22的进油口F4,并经伸缩换向阀22的第二工作油口F2至多路阀0的B1油口,油液最终到达伸缩油缸8的无杆腔,驱动伸缩油缸8的活塞杆伸出,伸缩油缸8向力限增大的方向动作。在伸缩换向阀22处于下位时,伸缩换向阀22的阀芯带动伸缩联阀芯推杆24运动,使得伸缩联微动开关23的滚轮与伸缩联阀芯推杆24的非凹槽面接触,伸缩联微动开关23打开,力限系统开启力矩限制识别功能。当未达到力限系统的标定值,力限系统识别处于安全状态,电磁换向阀12保持得电,伸缩油缸8可继续伸出。当达到力限系统的标定值时,力限系统识别处于危险状态,电磁换向阀12由得电变为失电,电磁换向阀12的进油口P4到电磁换向阀12的出油口T4连通,第一溢流阀13的先导腔J1内的油液通过电磁换向阀12、多路阀0的回油口T接回油箱,第一溢流阀13打开,第一溢流阀13的进油口P3到第一溢流阀13的出油口T3连通,第一进油路上的油液依次经过第一溢流阀13的进油口P3、第一溢流阀13的出油口T3、多路阀0的回油口T卸荷至油箱,此时若继续保持伸缩换向阀22至下位,伸缩油缸8不再伸出。操纵伸缩换向阀22至上位,伸缩换向阀22的阀芯带动伸缩联阀芯推杆24运动,伸缩联微动开关23的滚轮回到伸缩联阀芯推杆24的凹槽面内,伸缩联微动开关23关闭,力限系统关闭力矩限制识别功能,并识别处于安全状态,电磁换向阀12由失电变为得电,电磁换向阀12的进油口P4到电磁换向阀12的出油口T4断开,第一溢流阀13的先导腔J1关闭,在第一溢流阀13未达到设定压力的情况下,第一溢流阀13的进油口P3到第一溢流阀13的出油口T3断开,多路阀0可以建立压力,力限状态解除。

电磁换向阀12处于得电状态,电磁换向阀12的进油口P4到电磁换向阀12的出油口T4处于断开状态。吊载工况下操纵变幅控制联3的变幅换向阀32至上位,多路阀0的第一进油口P1处的液压油经过第三单向阀31到达变幅换向阀32的进油口G4,再经变幅换向阀32的第一工作油口G3至多路阀0的A2油口,油液最终到达变幅油缸9的有杆腔,变幅油缸9的活塞杆缩回,变幅油缸9向力限增大的方向动作。在变幅换向阀32处于下位时,变幅换向阀32的阀芯带动变幅联阀芯推杆34运动,变幅联微动开关33的滚轮与变幅联阀芯推杆34的非凹槽面接触,变幅联微动开关33打开,力限系统开启力矩限制识别功能。当未达到力限系统的标定值,力限系统识别处于安全状态,电磁换向阀12保持得电,变幅油缸9可继续缩回。当达到力限系统的标定值时,力限系统识别处于危险状态,电磁换向阀12由得电变为失电,电磁换向阀12的进油口P4到电磁换向阀12的出油口T4连通,第一溢流阀13的先导腔J1内的油液通过电磁换向阀12、多路阀0的回油口T接回油箱,第一溢流阀13打开,第一溢流阀13的进油口P3到第一溢流阀13的出油口T3连通,第一进油路上的油液依次经过第一溢流阀13的进油口P3、第一溢流阀13的出油口T3、多路阀0的回油口T卸荷至油箱,此时若继续保持变幅换向阀32至上位,变幅油缸9不再缩回。操纵变幅换向阀32至下位,变幅换向阀32的阀芯带动变幅联阀芯推杆34运动,变幅联动开关33的滚轮回到变幅联阀芯推杆34的凹槽面内,变幅联微动开关33关闭,力限系统关闭力矩限制识别功能,并识别处于安全状态,电磁换向阀12由失电变为得电,电磁换向阀12的进油口P4到电磁换向阀12的出油口T4断开,第一溢流阀13的先导腔J1关闭,在第一溢流阀13未达到设定压力的情况下,第一溢流阀13的进油口P3到第一溢流阀13的出油口T3断开,多路阀0可以建立压力,力限状态解除。

电磁换向阀12处于得电状态,电磁换向阀12的进油口P4到电磁换向阀12的出油口T4处于断开状态。吊载工况下操纵伸缩换向阀22处于中位,变幅换向阀32处于中位,卷扬控制联4的卷扬换向阀42至下位,多路阀0的第一进油口P1处的液压油经过第四单向阀41到达卷扬换向阀42的进油口H4,再经卷扬换向阀42的第二工作油口H2至多路阀0的B3油口,油液最终到达卷扬机构10的起升腔,卷扬机构10起升,卷扬机构10向力限增大的方向动作。在卷扬换向阀42处于下位,卷扬换向阀42的阀芯带动变幅联阀芯推杆44运动,变幅联微动开关43的滚轮与变幅联阀芯推杆44的非凹槽面接触,变幅联微动开关43打开,力限系统开启力矩限制识别功能。当未达到力限系统的标定值,力限系统识别处于安全状态,电磁换向阀12保持得电,卷扬机构10可以继续起升。当达到力限系统的标定值时,力限系统识别处于危险状态,电磁换向阀12由得电变为失电,电磁换向阀12的进油口P4到电磁换向阀12的出油口T4连通,第一溢流阀13的先导腔J1内的油液通过电磁换向阀12、多路阀0的回油口T接回油箱,第一溢流阀13打开,第一溢流阀13的进油口P3到第一溢流阀13的出油口T3连通,第一进油路上的油液依次经过第一溢流阀13的进油口P3、第一溢流阀13的出油口T3、多路阀0的回油口T卸荷至油箱,此时若继续保持卷扬换向阀42至下位,卷扬机构10不再起升。操纵卷扬换向阀42至上位,卷扬换向阀42阀芯带动变幅联阀芯推杆44运动,变幅联微动开关43的滚轮回到变幅联阀芯推杆44的凹槽面内,变幅联微动开关43关闭,力限系统关闭力矩限制识别功能,并识别处于安全状态,电磁换向阀12由失电变为得电,电磁换向阀12的进油口P4到电磁换向阀12的出油口T4断开,第一溢流阀13的先导腔J1关闭,在第一溢流阀13未达到设定压力的情况下,第一溢流阀13的进油口P3到第一溢流阀13的出油口T3断开,多路阀0可以建立压力,力限状态解除。

在一些实施例中,力矩集成控制系统中的多路阀0还包括回油联5、回转控制联6和第二进油联7;回油联5、回转控制联6和第二进油联7的结构原理同前述,在此不再赘述。

在多路阀0设置第二进油口P2、回油联5、回转控制联6和第二进油联7的情况下,所述供油系统采用双联泵,双联泵的大液压泵L1的出油口与多路阀0的第一进油口P1连接,双联泵的小液压泵L2的出油口与多路阀0的第二进油口P2连接。

第二进油联7与第一进油联1共用电磁换向阀12,多路阀0的第二进油口P2与多路阀0的回油口T的通断也受电磁换向阀12的控制,第二进油联7用于给回转控制联6和卷扬控制联4的供油。

在卷扬机构10作业时,多路阀0的第一进油口P1处的液压油、多路阀0的第二进油口P2处的液压油在卷扬机构10动作时合流供油。

以上所述仅是对本发明的较佳实施方式而已,并非对本发明作任何形式上的限制,凡是依据本发明的技术实质对以上实施例所做的任何简单修改,等同变化与修饰,均属于本发明技术方案的范围内。

- 一种具有微动阀芯的负载敏感多路阀

- 一种具有微动阀芯的负载敏感多路阀