从增材制造的部件分离多余材料的方法和装置

文献发布时间:2023-06-19 18:27:32

背景技术

增材制造在当代生产过程中变得越来越重要。它允许以相对较少的耗费来生产具有几乎任意复杂度的轮廓和拓扑结构的产品。与经典制造方法相比,在增材制造中只需遵守较少的构造上的附加条件。

已知的增材制造技术是所谓的粉末床方法,其特别用于制造金属部件。在此情况下,用于待制造部件的材料以粉末床、流化床或料床的形式分层提供。为了制造部件,然后将材料的各个粒子逐层相互连接。在此情况下,该材料可以是金属、聚合物粉末、无机材料或其他粉状或液体材料。材料粒子的连接可以通过物理或化学过程,通过烧结、胶合、熔化、凝固或其他连接方法来实现。已知方法是激光熔化和激光烧结以及使用紫外线辐射来硬化液体材料。

未连接的材料,即多余的材料,在制造过程中用作被动支撑结构,因此可能实现例如悬伸的几何形状。这同样适用于流体或可流化材料,例如可以通过紫外线固化的单体。在制造过程结束后,未连接的材料通常会完全或至少部分填充该部件,并且必须在已从材料床取下该部件后从最终部件的空腔中被移除。

到目前为止,多余材料的移除手动地进行或通过机械旋转或摇动部件来进行。然而,这样的行为方式特别是在该部件具有复杂几何形状的空腔的情况下可能非常费时。

从文献 EP 3527304 A1 中已知一种方法,其中模拟倒出多余工件,并据此进行经优化的清空。然而,对倒出过程的足够精确的模拟则需要非常高的计算耗费。

发明内容

本发明的目的是创造一种方法和装置,其使多余的材料能够有效地从增材制造的部件分离出来。

该目的通过具有专利权利要求1的特征的方法、通过具有专利权利要求10的特征的装置、通过具有专利权利要求11的特征的计算机程序产品以及通过具有专利权利要求12的特征的计算机可读存储介质实现。

为了从增材制造的部件分离出多余的材料而接收该部件的空间解析的结构数据。利用所述结构数据而通过虚拟的空间网格将该部件的空腔划分为网格单元,网格相对于部件的空间上的对准通过对准说明而指定。根据所述对准说明而确定部件的空间上的取向的离散模式。进一步地,对该空腔的网格单元模拟地填充虚拟材料。然后利用所述结构数据针对限于离散模式的空间上的取向而模拟从该部件倒出虚拟材料的过程,其中确定受限于该离散模式的取向的时间序列。根据所模拟的倒出过程,部件随后依次被旋转到所述时间序列中的所述取向。

为了执行根据本发明的方法,提供了一种用于从增材制造的部件分离材料的装置、一种计算机程序产品和一种计算机可读的、优选为非易失性的存储介质。

根据本发明的方法和根据本发明的装置可以例如通过一个或多个计算机、处理器、专用集成电路(ASIC)、数字信号处理器(DSP)和/或所谓的“现场可编程门阵列”(FPGA)而被执行或实现。

本发明的优势尤其在于:通过使空间上的取向受限于离散模式,通常可以明显减少模拟所需的计算耗费。只要使该部件的真实运动也受限于该离散模式,在大多数情况下,这些模拟结果也就是足够准确的。此外,通过模拟倒出过程并基于此使部件运动到有利的倒出姿势,通常可以非常有效地将多余的材料从部件分离。

有利的实施方式和本发明的扩展方案在从属权利要求中予以说明。

根据本发明的有利实施方式,模拟的相应运动步骤可以被限制为虚拟材料从相应网格单元到其相邻网格单元的离散运动。虚拟材料的离散运动在此可以通过使虚拟材料粒子从相应的网格单元运动到分别相邻的网格单元中来模拟。特别地,可以排除网格单元内的运动和/或虚拟材料的连续运动。

相应地,模拟中虚拟材料的运动方向可以被限制为:从相应的网格单元引导至其相邻网格单元的方向。

特别地,可以使用基于网格的三维元胞自动机来执行模拟。

对从网格单元到网格单元的离散运动的限制、对离散运动方向的限制和/或元胞自动机的使用通常大大简化了模拟并且通常导致所需计算耗费的明显减少。事实上已证明:在许多情况下,计算耗费可以减少至少一个数量级。

根据本发明的另一有利实施方式,从网格单元引导至相邻网格单元的方向可以被纳入到空间上的取向的离散模式中。对于这些方向,在许多情况下已经可以通过简单的模拟模型而足够精确地并且以较少计算耗费来模拟材料运动。

可以优选地由角度值基本上以45°步长而离散化的空间上的取向形成离散模式。

此外,可以确定填充有比其相邻网格单元更多的虚拟材料的网格单元。从所确定的网格单元引导至相邻网格单元的方向因此可以被纳入到这些取向的时间序列中。

根据本发明的一个有利的扩展方案,针对所确定的时间序列的相应取向,可以通过传感器分别探测材料运动。作为探测到材料运动减弱的结果,然后可以生成触发信号,通过该触发信号而促使部件旋转到该时间序列中的接下来的取向。特别是,触发信号被考虑为可以优先于所模拟的倒出过程。通过优先触发旋转到后续取向,可以避免延迟,所述延迟基于由模拟造成的对倒出持续时间的高估而引起。

附图说明

下面参考附图更详细地解释本发明的实施例。在此,分别以示意图的方式:

图1阐明了根据本发明的装置,

图2阐明了对倒出过程的模拟,

图3阐明了引导至相邻网格单元的方向的离散模式,和

图4阐明了根据本发明的方法的流程图。

如果在附图中使用相同或对应的附图标记,则由此表示了相同的或对应的实体,这些实体优选地如结合相关图所描述的那样实施或实现。

具体实施方式

图1以示意图的方式示出根据本发明的装置A,其用于将多余的材料WS从增材制造的、即借助增材制造方法而制造的部件BT分离。部件BT优选通过3D打印机在粉末床方法中被制造,其中,如开篇所述,粉末状或流体的材料的各个粒子逐层相互连接。在增材制造过程中未连接并且因此多余的材料 WS 应被相应地移除。图1示出了在分层制造过程结束之后但在移除多余的未连接材料WS之前的部件BT。

该装置A具有振动设备SV、定位设备PV、控制器CTL和传感器系统S。

部件BT与振动设备SV机械耦合,振动设备SV又与定位设备PV机械耦合。优选设计为机械臂的定位设备PV用于使部件BT置于不同姿势。姿势表明该部件的空间状态并且包括其位置和空间上的取向或对准。部件因此可以通过定位设备PV而运动或旋转到不同的位置和空间上的取向。根据本发明,部件T被定位设备PV所引至的空间上的取向限于一些方向的离散模式。离散的方向模式有利地由空间上的取向形成,其角度值基本上以 45°步长离散化。

振动设备SV用于使部件BT处于机械振动。机械振动的振幅、频率和/或振动方向在此情况下优选地可变化。定位设备PV可以使部件BT与振动设备SV共同围绕一个或多个旋转轴旋转和平移。可以优选地通过设计为机械臂的定位设备PV而将部件BT从3D制造环境、例如3D打印机取出并固定在振动设备SV上。定位设备PV和振动设备SV是用于移动部件BT的运动设备BV的一部分。

传感器系统S、定位设备PV、振动设备SV或运动设备BV与控制器CTL耦合。控制器CTL用于控制运动设备BV,即,用于控制由定位设备PV对部件BT进行定位和对准,以及用于控制要由振动设备SV引起的振动。

运动设备BV特别地以这样的方式被控制,使得部件BT相继旋转到不同的离散化的空间上的取向,其中多余的材料WS被尽可能快地和/或尽可能完全地倒出。理想情况下,针对倒出多余材料 WS 、即针对清空部件累计所需的时间需求应最小化。

这种最小化是基于模拟一个或多个倒出过程来实现的。在此,针对不同的倒出姿势、即特别是部件BT的离散化的空间上的取向,以模拟的方式确定对于倒出所需的时间需求。然后使用优化方法最小化所累计的时间需求。在此,以有针对性的方式确定倒出姿势的如下时间序列,所述时间序列导致尽可能短的清空时间。大量标准优化方法可用于此类优化。

借助控制器 CTL 的三维元胞自动机 ZA,基于部件 BT 的体模型 CAD 而执行该模拟。体模型CAD 在这里由部件 BT 的空间解析的结构数据表示,这些数据被传送到控制器CTL。基于该模拟,控制器CTL确定用于操控定位设备PV和振动设备SV或运动设备BV的合适的运动数据BD。通过运动数据BD而量化要由部件BT占据的空间上的取向和位置以及振动的频率、振幅和/或振动方向。可以优选地由量化部件BT的位置的位置说明连同量化部件BT的空间上的取向的离散化角度说明来指定该部件BT的相应倒出姿势。尤其是,作为角度说明可以使用欧拉角。

运动设备BV从控制器CTL接收运动数据BD并由运动数据BD控制。以此方式,促使定位设备PV将部件BT移动到尽可能快速且有效地倒出多余的材料WS的倒出姿势。此外,促使振动设备SV使部件BT如此机械振动,使得尽可能加速该倒出过程。材料 WS 以一定程度从部件 BT 中被倒出。

传感器系统 S 探测到在倒出过程中所倒出的材料 WS 或从部件 BT 中掉落的材料 WS。传感器系统S特别用于探测由倒出过程引起的材料WS的运动,特别是该运动的减弱。为此,传感器系统S可以具有不同的传感器。特别地,可以设置秤W,通过该秤连续地称量从部件BT中倒出的材料WS。代替或附加于秤W,也可以设置另一个量传感器用于检测所倒出的材料WS。此外,可以为了探测所倒出的材料WS而使用光学传感器OS,例如照相机或光栅,优选与用于照射所倒出材料WS的激光L一起使用。此外,可以借助于声学传感器AS来探测从部件BT掉落的材料WS的噪声或在部件BT中运动的材料WS的噪声。此外,可以借助运动传感器BS、例如借助激光干涉仪或所谓的MEMS(微机电系统)来探测部件BT内的材料WS的运动。

一旦借助传感器系统S确定不再有任何可察觉的材料运动,通常就可以假定:部件BT内部的材料WS的运动也已经衰减。一旦出现这种状态,部件的清空以及部件 BT 内部的可能倾倒过程就针对当前状态而停止。由于许多模拟都高估了倒出过程的持续时间,事实证明非常有利的是:在探测到材料运动减弱后立即将部件引至下一个倒出姿势,而无需等待通过该模拟所确定的时间段过去。

因此,作为探测到材料运动减弱的结果,由传感器系统S产生触发信号TR并且被传送到控制器CTL。特别是,一旦由秤W测量的所倒出材料WS的重量至少保持近似不变,即不再变化或不再明显变化,就可以产生触发信号TR。在其他传感器OS、AS和BS的情况下,一旦探测结果低于预给定阈值就可以产生触发信号TR。

作为接收到触发信号TR的结果,由控制器CTL促使运动设备BV将部件BT移动到下一个倒出姿势。

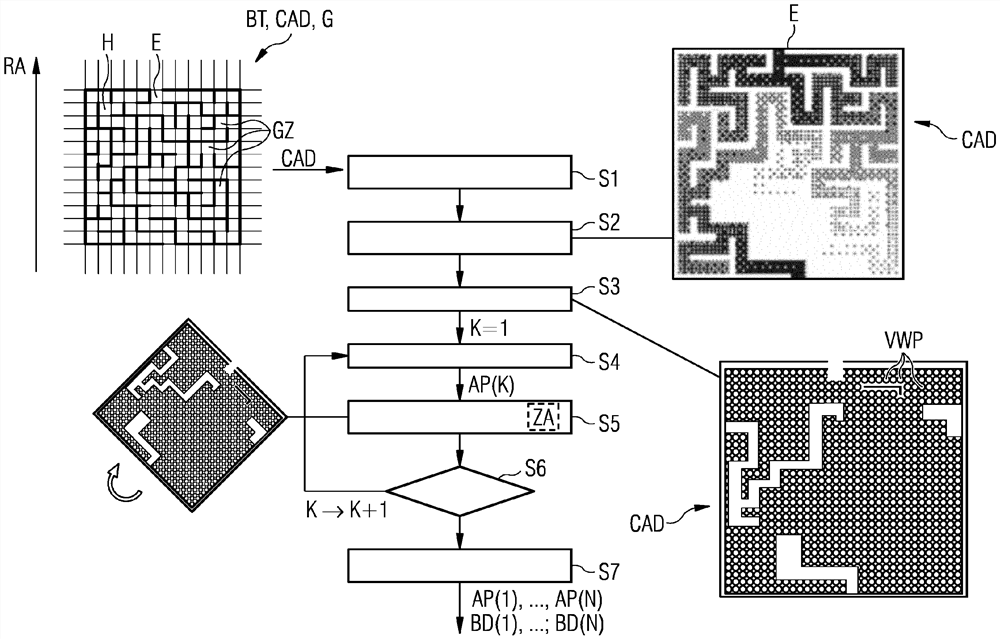

图2阐明了对从部件BT倒出多余材料WS的过程的模拟。

为了模拟倒出过程,优选地由控制器CTL执行方法步骤S1至S7。

在方法步骤S1中,控制器CTL读入以部件BT的空间解析的结构数据形式的部件BT的体模型 CAD。体模型 CAD尤其可以作为所谓的CAD模型(CAD:计算机辅助设计)存在。基于体模型 CAD确定部件BT的空腔H,在部件BT的增材制造之后该空腔H被填充有多余的材料WS并且应通过部件BT的开口E排空该空腔。

为了模拟倒出过程,部件 BT以及特别是其空腔 H 根据结构数据 CAD通过虚拟的空间上的、也即三维的网格G而被划分为多个网格单元 GZ。为了一目了然起见,在图2中仅给这些网格单元 GZ 中的少数几个配备附图标记。

在本实施例中,网格G被正交的基向量跨越,使得网格单元GZ为长方体或立方体形状。替代地或附加地,还可以设置四面体形的或六面体形的网格G。由基向量定义的网格 G相对于部件 G 的对准由对准说明 RA 来指定,优选相对于部件 BT 的地固坐标系来指定。对准说明RA 在此尤其可以包括基向量其中的一个或多个。

基于对准说明RA确定部件BT的空间上的取向的离散模式R。离散模式 R 由图3阐明。在本实施例中,离散模式R遵循通过网格G所预给定的模拟优选方向。在预给定将部件BT 离散化的网格 G的情况下,那么当然可以特别好和/或特别容易地模拟部件 BT 中从网格单元 GZ 引导到相邻网格单元 BGZ 的那些材料运动。相反,其他方向上的运动则必须跨单元地进行近似,或者通过对网格单元内的材料运动进行更精细的模拟来处理。但是,这会明显增加所需的计算耗费。

因此,离散模式R精确地由从一个网格单元GZ通向相邻网格单元BGZ的方向形成,或者被限制于这些方向。在二维网格的情况下,相应的(内部)网格单元 GZ 被八个相邻网格单元 BGZ 包围。在这种情况下,模式 R 将由相对于二维网格的基向量以 45°步长而倾斜的那些离散方向组成。在真实的三维情况下,相应的(内部)网格单元 GZ 被 26 个相邻网格单元 BGZ 包围。只要是三维网格 G 中的一个方向可以由两个角度值指定,则在三维情况下的离散模式 R 就可以由如下26 个方向形成,这26个方向的角度值分别以 45°步长相对于分别由网格 G 的两个基向量所跨越的网格平面而倾斜。

在图2所示的进一步的方法步骤S2中,基于针对相应网格单元GZ的体模型 CAD确定在空腔H中延伸到开口E的路径的路径长度。相应的路径长度在图2的右上部分中以阴影示出,较暗的区域比较亮的区域布置得更靠近开口E。有利地,可以借助所谓的快速行进方法来确定路径长度,通过该方法为每个网格单元 GZ 分别确定从该网格单元到开口 E 的最短路径。

进一步地,针对相应的网格单元GZ从离散模式R选择或确定相应的局部倾倒方向,该方向从网格单元 GZ 通入这些相邻网格单元 BGZ 中的具有到开口 E 的最短局部路径长度的那个网格单元 BGZ。分别确定的倾倒方向和分别确定的最短局部路径长度被分配给相应的网格单元GZ。

在方法步骤S3中,基于体模型 CAD,以模拟方式用虚拟材料粒子VWP完全或部分填充空腔H。在此情况下,虚拟材料粒子 VWP 可以在模拟中代表许多真实的材料粒子。使用其他模拟时,可以相应地以其他方式实现虚拟材料填充。

此外,将用于待确定的倒出姿势AP(K)的时间序列的计数器K初始化为K=1。如上所述,这样的倒出姿势AP(K)分别指定部件BT的位置和离散化的空间上的取向。

在方法步骤S4中,确定对于具有虚拟材料粒子VWP的部件BT的当前填充状态而言有利的倒出姿势AP(K)和部件BT的适当振动。当前倒出姿势 AP(K) 的选择决定了排空过程,其中重力是一种驱动力,并通过部件 BT 的抖动而得到支持。倒出姿势 AP (K) 的选择基于对部件 BT 的当前填充水平的分析以及所确定的路径长度和局部倾倒方向。在这种情况下,倒出姿势AP(K)特别是包括部件BT的取向和位置。

为了确定有利的倒出姿势 AP(K)而寻找网格单元 GZ,所述网格单元GZ当前填充有比相邻网格单元 BGZ 更多的虚拟材料粒子 VWP并且被分配有到开口E的短路径长度,特别是尽可能较短的路径长度。必要时,可以为相应的网格单元 GZ 确定倾倒参数,其中计算当前包含在该网格单元中的虚拟材料粒子VWP的数量连同所分配的路径长度,例如以加加权和的形式。这样的倾倒参数优选地通过更短的路径长度和更大数量的当前包含的虚拟材料粒子VWP而增加,否则减小。在这种情况下,可以从网格单元GZ中选择具有最高倾倒参数的网格单元。

然后选择被分配给所找到的或所选择的网格单元的局部倾倒方向作为全局倾倒方向。根据所选择的倾倒方向,规定倒出姿势 AP(K),通过该倒出姿势,部件 BT 会以这样的方式来取向,使得全局倾倒方向在重力方向上指向下方。只要局部倾倒方向限于离散模式 R的话,这就也适用于通过该倒出姿势 AP(K) 所指定的取向。

此外,确定对所确定的倒出姿势AP(K)进行量化的运动数据。此外,还确定了其他的运动数据,通过这些运动数据可以使部件 BT 处于加速倒出过程的振动。所述其他的运动数据可以特别指定这些振动的振幅、频率和振动方向。所确定的运动数据汇总在数据集BD(K) 中,该数据集量化了针对部件 BT 的特定运动。

在方法步骤S5中,物理模拟由该运动特定引起的从部件BT的开口E倒出虚拟材料粒子VWP的过程。借助三维元胞自动机 ZA 基于体模型CAD 进行模拟。对于所述模拟的每个运动步骤,元胞自动机仅考虑或模拟材料粒子VWP从相应的网格单元GZ到与其相邻的网格单元BGZ中的离散运动。通过这种简化通常可以明显减少所需的计算量耗费。相应地,对于模拟的每个运动步骤,材料粒子VWP的运动方向限于从相应的网格单元GZ通向相邻网格单元BGZ的方向,即离散模式R。

在模拟的范畴内,部件BT被虚拟地带入在方法步骤S4中确定的倒出姿势AP(K)并且处于振动。尤其是,模拟由运动引起的虚拟材料粒子VWP在部件BT中的分布。如上所述,倒出过程由重力驱动并由振动支持。

作为部件BT的特定运动的模拟的结果,即倒出姿势AP(K)中的特定倒出过程,确定由此得出的部件BT中虚拟材料粒子VWP的分布的时间上的变化过程。当前倒出姿势 AP (K)和由此得出的虚拟材料粒子VWP 的分布的变化过程被分配给部件 BT 的相应运动。

在步骤S6中,检查空腔H是否以虚拟的方式被清空。为此,可以预给定用于清空的目标值,例如剩余填充度,在低于该剩余填充度的情况下,部件BT视为被清空或准备好使用的。如果空腔H还没有被清空,则计数器K递增并且跳回到方法步骤S4,在该步骤中确定下一个倒出姿势AP(K+1)。否则执行方法步骤S7。

在方法步骤S7中,模拟结果被记录下来并且基于它们生成控制文件。控制文件包含所确定的倒出姿势AP(1),…, AP(N)的时间序列、用于操控运动设备BV的相关联的运动数据BD(1),…, BD(N)以及其他模拟结果。在当前实施例中,控制文件针对部件BT的第K次模拟运动包含:相关联的倒出姿势AP(K)、指定运动的运动数据BD(K)以及由该运动得出的虚拟材料粒子 VWP 在部件BT中的分布的变化过程。

图4显示用于从部件BT分离多余材料WS的根据本发明的方法的流程图。

在初始方法步骤S10中,基于体模型 CAD通过方法步骤S1至S7来模拟如结合图2所描述的倒出过程。作为模拟的结果,如上所述地生成控制文件,其包含所确定的倒出姿势AP(1),...,AP(N)的时间序列,用于操控运动设备BV的相关联的运动数据BD(1) ,…, BD(N),以及针对相应的倒出姿势 AP(K) 而包含由此得出的虚拟材料粒子 VWP 在部件BT中的分布的时间上的变化过程。模拟可以优选地提前或离线进行。

在执行下一方法步骤S11之前,针对所述倒出姿势的计数器K被初始化为K=1。

在方法步骤S11中,依据运动数据BD(K)而促使运动设备BV将部件BT移动到鉴于其取向被离散化的倒出姿势AP(K)并且使其振动。部件BT的运动或其时间上的变化过程在此情况下遵循所模拟的材料分布的时间上的变化过程。

在进一步的方法步骤S12中,传感器系统S连续地探测到在倒出姿势AP(K)中从部件BT被倒出的材料WS——如结合图1所解释的那样。在这种情况下,特别是探测出所倒出的材料WS的运动。

在相关的方法步骤S13中检查:所探测到的材料运动是否减弱,即明显变弱或停止。一旦确定不再有任何可察觉的材料运动,就产生触发信号TR——如结合图1所描述的——并传送到控制器CTL。触发信号TR促使控制器CTL执行清空检查S14并且在必要时跳回到方法步骤S11。另一方面,如果没有探测到材料运动的减弱,则返回到方法步骤S12。

在清空检查 S14 的范畴内检查:部件 BT 是否已经被清空。该检查尤其可以通过将倒出的材料WS 的重量与最初处于部件BT 中的材料WS 的重量进行比较来执行。例如,后者可以基于体模型CAD 来确定。如果所述检查得出:部件BT被清空,则根据本发明的分离成功完成并且达到目标状态ST。

另一方面,如果检查得出:部件 BT 尚未清空,则计数器 K 递增并返回到方法步骤 S11,其中部件 BT 被移动到下一个倒出姿势 AP(K+1)。必要时,可以在开始运动到下一个导出姿势 AP(K) 之前等待预定的时间段,以确保或增高部件 BT 内部的材料 WS 的任何剩余运动也将达到停止的概率。

如上所述,由触发信号TR引起跳回到方法步骤S11。在这种情况下,触发信号TR 优先于所模拟的材料分布的时间上的变化过程来考虑。特别地,无需等待通过模拟所确定的直到在倒出姿势AP(K)中材料运动消退的持续时间过去,而是基于实际测量的材料运动的减弱。也就是说,与控制器CTL 对运动设备 BV 进行的由模拟驱动的操控不同,一旦通过传感器系统S 确定出不再发生任何可察觉的材料运动,就促使运动到下一个倒出姿势 AP(K+1)。就衰减时间经常被模拟高估而言,倒出过程通常可以被明显加速。

由于根据本发明对部件BT的几个空间上的取向的离散模式的限制,通常可以明显减少模拟所需的计算耗费。这尤其适用,因为该模式特定地与模拟所基于的网格 G 相协调。已证明:如果部件的真实倒出方向或取向位于该网格感生的模式中,那么所述模拟特别准确。因此,通过将用于清空部件BT要采取的倒出姿势限制于相同模式,也可以保证高模拟精确度。

- 提供磨料装置的方法和增材地制造部件的方法

- 一种填丝搅拌摩擦增材制造装置及增材制造方法

- 一种流动摩擦增材制造装置及增材制造方法

- 一种应用于连铸结晶器的增材制造结构及增材制造方法和装置

- 用于将多余的材料与增材制造的部件分离的方法和装置

- 具有材料突出部分的部件的增材制造的制造装置和方法