一种涂碳箔材及其制备方法与应用

文献发布时间:2023-06-19 18:30:43

技术领域

本发明属于电池技术领域,涉及一种涂碳箔材及其制备方法与应用。

背景技术

市场发展对动力锂离子电池的能量密度和倍率性能提出了更高的要求。在现有工艺基础上将电极做厚并进行辊压,通过降低电极孔隙率提高活性物质的体积比。虽然可以提高电池的能量密度,但是会造成电池在大倍率下的放电容量损失。

由于锂离子电池在充放电的过程中,Li

常规的箔材是光面箔材,若在铝箔或铜箔表面涂覆一层导电材料(如石墨、CNT或石墨烯类),涂覆厚度在1~2μm之间则称之为涂碳箔材。涂碳箔材与光面箔材相比,可以降低电极的欧姆阻抗,增强正负极浆料和集流体的粘结强度,使用极片电阻测试仪对相同面密度和不同集流体的正极极片电阻进行测量时,涂碳铝箔的正极片接触电阻为0.1~1.0Ω·cm

如CN 109888296A公开了一种锂离子电池正极涂碳集流体的制备方法,包括以下步骤:将集流体放置于含有纳米碳粉和纳米钛粉的有机溶剂中,进行超声振动清洗;将处理后的集流体置于真空沉积室内,在一定压力下通入反应碳源气体,在集流体表面进行预形核处理;提高真空沉积室内的压力并调节反应碳源气体的流量,促进集流体表面的晶核生长成膜;成功在集流体箔材表面沉积制备了一层均匀致密的碳薄膜层,相较于传统方法的集流体,具有更高的剥离强度,降低了涂层剥离的风险,提高了电池使用寿命,但是对于电池综合性能提升有限,尤其是倍率性能,无法通过涂碳集流体的改进来提升。

基于以上研究,需要提供一种涂碳箔材,所述涂碳箔材不仅能提升电极的导电性,降低接触电阻,还能改善电池倍率性能,解决电池充放电速率受限的问题。

发明内容

本发明的目的在于提供一种涂碳箔材及其制备方法与应用,所述涂碳箔材不仅具备常规涂碳箔材的优势,使电极具备良好的导电性和低的接触电阻,还通过其涂碳层特殊的结构,改善了电极的孔隙率,改善了锂离子在多孔电极内部孔隙中扩散的限制,使电池具备优异的倍率性能。

为达到此发明目的,本发明采用以下技术方案:

第一方面,本发明提供了一种涂碳箔材,所述涂碳箔材包括箔片,以及箔片至少一侧表面的涂碳层,所述涂碳层包括多孔碳材料;

所述涂碳层远离箔片一侧的孔隙率大于靠近箔片一侧的孔隙率。

本发明所述涂碳箔材从涂层孔隙率的角度出发,改善了锂离子在多孔电极内部孔隙中扩散受限的问题,具体将涂碳层设置为孔隙率不同的特殊结构,其中,远离箔片一侧的顶部处孔隙率较大,有利于电解液从顶部向内扩散,使电解液能充分浸润,而靠近箔片一侧的底部处孔隙率相较于顶部处孔隙率较小,在能保证电极材料和电解液充分接触的前提下,又避免底部渗入过多电解液,降低电解液利用率的问题,从而优化了电极的倍率性能。

此外,本发明所述涂碳层中包括多孔碳材料,多孔碳材料指具有不同孔结构的碳材料,根据多孔碳材料的结构特点,可以细分为无序多孔碳材料和有序多孔碳材料,无序多孔碳材料的孔道形状不规则,孔径大小分布范围广;有序多孔碳材料具备孔道排列有规律、孔道形状、孔径可控且孔径分布范围窄的优势;并且,多孔碳材料不仅具有化学稳定性高、导电性好且价格低廉等碳材料的性质,还具备孔径、孔道和形貌可调等优势,能用于构建本发明特殊的孔隙结构中,从而使涂碳箔材不仅能提高电极导电性,降低接触电阻,并且还能提升电池的倍率性能。

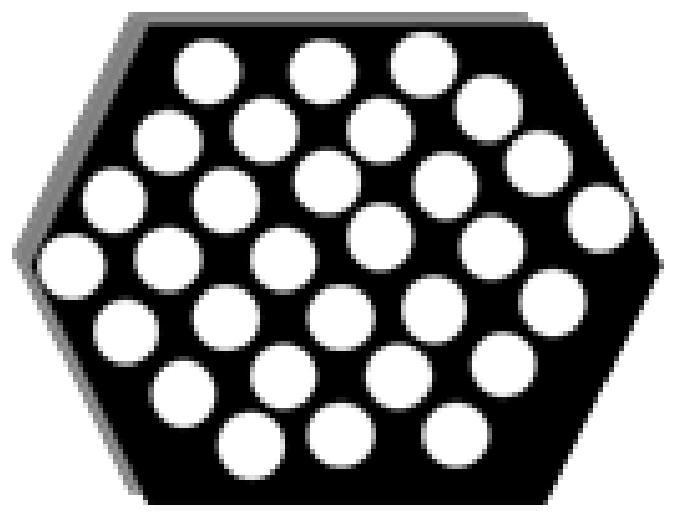

优选地,所述多孔碳材料的形貌包括二维六方形貌。

本发明所述多孔碳材料为有序多孔碳材料,具体形貌为二维六方形,相较于无序多孔碳材料,有序多孔碳材料具备孔道排列有规律、孔道形状、孔径可控且孔径分布范围窄的优势,并且相较于球形等多孔碳材料,本发明二维六方结构的多孔碳材料是一种低曲率度和高有序性的多孔碳材料,其中低曲率度能使得电子在集流体和活性物质间可以快速通过,从而能进一步提升电池的倍率性能。

优选地,所述涂碳层具备梯度孔隙率。

本发明为了得到既能使电极充分浸润,又不会降低电解液利用率的效果,因此,将涂碳层的孔隙率由远离箔材外侧到靠近箔材内侧,设置为依次减小的梯度孔隙率。

优选地,所述涂碳层的孔隙率为40-60%,例如可以是40%、45%、50%、55%或60%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,所述涂碳层的厚度为1-2μm,例如可以是1μm、1.1μm、1.2μm、1.3μm、1.4μm、1.5μm、1.6μm、1.7μm、1.8μm、1.9μm或2μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,所述箔片的厚度为4-16μm,例如可以是4μm、6μm、8μm、10μm、12μm、14μm或16μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,所述箔片包括铝箔和/或铜箔。

第二方面,本发明提供了一种如第一方面所述涂碳箔材的制备方法,所述制备方法包括如下步骤:

将多孔碳材料设置在箔片的至少一侧表面,然后浸入刻蚀液中,浸润结束后的箔片进行烧结,得到所述涂碳箔材。

本发明所述涂碳层远离箔片一侧的孔隙率大于靠近箔片一侧的孔隙率的结构通过刻蚀得到,涂碳层浸入刻蚀液后进行烧结,浸润在多孔碳材料中的刻蚀液在高温下能够对材料的表面进行刻蚀,从而增加了涂碳层顶部孔通道,提升了远离箔片一侧的孔隙率,从而形成了底部小孔隙率,顶部大孔隙率的特殊结构,其中反应过程中烧结进一步提升涂碳箔材的稳定性,并使刻蚀出的气体充分逸出,形成新的孔道,因此,本发明所述制备方法能够使涂碳层的孔隙率可控,形成特定的结构。

优选地,所述将多孔碳材料设置在箔片的方法包括:多孔碳材料与水混合得到的浆料涂覆或者喷涂在箔片表面。

优选地,所述刻蚀液的浓度为3.5-6.5mol/L,例如可以是3.5mol/L、4mol/L、4.5mol/L、5mol/L、5.5mol/L、6.0mol/L或6.5mol/L,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,所述刻蚀液包括KOH、NaOH或HF中的任意一种。

本发明采用KOH进行刻蚀时,会发生如下反应:4KOH+-CH

本发明烧结的温度和刻蚀液的浓度会影响刻蚀的效果,从而影响涂碳层孔隙率的大小,因此,应设置在合理的范围内,若刻蚀的温度过高,时间过长或刻蚀液的浓度过大时,会使涂碳层的孔通道过多,孔径过大,导致涂碳层的材料比表面过大,吸附的电解液过多,过多的电解液集中在箔材的涂碳层中,不利于活性材料的浸润,且电解液会与涂层材料反应导致涂层材料结构遭到破坏,从而导致活性物质与箔材粘结性和导电性降低,反而恶化了电池的倍率性能;而当刻蚀的温度过低,时间过短或刻蚀液的浓度过小时,则无法有效构建涂碳层的结构,无法实现电解液能充分浸润,又避免底部渗入过多电解液的技术效果。

优选地,所述烧结在保护性气氛下进行,温度为500-700℃,例如可以是500℃、550℃、600℃、650℃或700℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,所述烧结的时间为1-3h,例如可以是1h、1.25h、1.5h、1.75h、2h、2.25h、2.5h、2.75h或3h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,所述保护性气氛包括氩气、氦气、氖气或氪气中的任意一种或至少两种的组合,典型但非限制的组合包括氩气和氦气的组合,或氖气和氪气的组合。

优选地,制备所述多孔碳材料的方法包括如下步骤:

将酚源、有机源、模板剂、催化剂和扩孔剂进行混合、加热和煅烧后,得到所述多孔碳材料;

所述有机源包括醛源和/或胺源。

本发明通过有机-有机自组装法合成了有序多孔碳材料,其中,酚源和有机源生成的酚醛树脂作为碳源前驱体,碳源前驱体和模板剂之间存在氢键或者库仑力相互作用,再在扩孔剂的作用下,通过高温除去模板剂并对前驱体碳化去除杂质,能够得到特定二维六方结构的有序多孔碳材料;即,本发明通过酚源、有机源、模板剂、催化剂和扩孔剂的搭配才能得到本发明特定的二维六方形貌的多孔碳材料。

优选地,所述酚源、有机源、模板剂、催化剂和扩孔剂的质量比为(4-7):(0.5-1.5):1:(0.5-3):(1-3),例如可以是6:1:1:1.5:2、4:1.5:1:0.5:1或7:0.5:1:3:3,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

本发明所述多孔碳材料的孔径会随扩孔剂的量增加而增大,增大到一定程度后继续添加扩孔剂孔径不再发生变化,因此,扩孔剂的含量影响本发明多孔碳材料的孔径和孔隙率,若添加过少,则多孔碳材料的的孔隙有限,无法实现本发明的有益效果,而若多孔碳材料添加过多,会在一定程度上增大多孔碳材料的孔径,若孔径增至过大,导致涂碳层的材料比表面过大,吸附的电解液过多,不利于电池性能的提升。

优选地,所述扩孔剂包括间三甲苯和/或PVB(聚乙烯醇缩丁醛酯)。

优选地,所述模板剂包括P123(聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物)、F127(环氧丙烷与环氧乙烷的聚合物)或F108(聚氧乙烯-聚氧丙烯-聚氧乙烯三嵌段共聚物)中的任意一种或至少两种的组合,典型但非限制的组合包括P123和F127的组合,F127或F108的组合。

优选地,所述催化剂包括L-赖氨酸。

优选地,所述有机源包括六次甲基四胺、甲醛或三聚氰胺中的任意一种或至少两种的组合,典型但非限制的组合包括六次甲基四胺和甲醛的组合,或六次甲基四胺和三聚氰胺的组合。

优选地,所述酚源包括对苯二酚和/或间苯二酚。

优选地,所述加热的温度为65-85℃,例如可以是65℃、70℃、75℃、80℃或85℃,时间为24-35h,例如可以是24h、26h、28h、30h、32h、34h或35h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用

优选地,所述加热在高压反应釜中进行。

优选地,所述煅烧的温度在800℃以上,例如可以是800℃、850℃、900℃、950℃、1000℃、1050℃或1100℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用

作为本发明所述涂碳箔材的制备方法的优选技术方案,所述制备方法包括如下步骤:

(1)按照(4-7):(0.5-1.5):1:(0.5-3):(1-3)的质量比将酚源、有机源、模板剂、催化剂和扩孔剂混合,65-85℃加热24-35h和800℃以上煅烧后,得到所述多孔碳材料;

所述扩孔剂包括间三甲苯和/或PVB,所述模板剂包括P123、F127或F108中的任意一种或至少两种的组合,所述催化剂包括L-赖氨酸;

(2)将步骤(1)所述多孔碳材料设置在箔片的至少一侧表面,然后浸入刻蚀液中,浸润结束后的箔片在保护性气氛中,500-700℃的温度下进行烧结1-3h,得到所述涂碳箔材;

所述刻蚀液的浓度为3.5-6.5mol/L。

第三方面,本发明提供了一种锂离子电池,所述锂离子电池包括如第一方面所述的涂碳箔材。

相对于现有技术,本发明具有以下有益效果:

(1)本发明将涂碳层设置为特殊结构,远离箔片一侧的顶部处孔隙率较大,而靠近箔片一侧的底部处孔隙率相较于顶部处孔隙率较小,在能保证电极材料和电解液充分接触的前提下,又能避免底部渗入过多电解液,降低电解液利用率的问题,从而优化了电池的倍率性能;

(2)本发明涂碳层采用的多孔碳材料为二维六方形貌的有序多孔碳材料,不仅具有化学稳定性高、导电性好且价格低廉等碳材料的性质,还具备孔道排列有规律、孔道形状、孔径可控且孔径分布范围窄的优势,并且相较于球形等多孔碳材料,二维六方结构的多孔碳材料曲率度低,有序性高,能使得电子在箔材和活性物质间快速通过,从而能进一步提升电池的倍率性能;

(3)本发明通过刻蚀涂碳箔材,得到涂碳层远离箔片一侧的孔隙率大于靠近箔片一侧的孔隙率的结构,再搭配有机-有机自组装法合成了特定有序多孔碳材料,其中,酚源和有机源生成的酚醛树脂作为碳源前驱体,碳源前驱体和模板剂之间存在氢键或者库仑力相互作用,再在扩孔剂的作用下,通过高温除去模板剂并对前驱体碳化,能够得到特定二维六方结构的有序多孔碳材料,使得多孔碳材料能与涂碳层结构相搭配,实现提升电池倍率性能的效果。

附图说明

图1是本发明实施例1所述多孔碳材料的结构示意图。

具体实施方式

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

实施例1

本实施例提供了一种涂碳箔材,所述涂碳箔材包括箔片,以及箔片两侧表面的涂碳层,所述涂碳层包括二维六方形貌的多孔碳材料,所述多孔碳材料的结构示意图如图1所示;

所述涂碳层的孔隙率为50%;所述涂碳层远离箔片一侧的孔隙率大于靠近箔片一侧的孔隙率,且孔隙率由远离箔片的一侧向内部靠近箔片一侧逐渐减小;

所述箔片为厚度为8μm的铝箔,所述涂碳层的厚度为1.5μm;

所述涂碳箔材的制备方法包括如下步骤:

(1)按照6:1:1:1.5:2的质量比将对苯二酚、六次甲基四胺、P123、L-赖氨酸和间三甲苯混合,75℃下在高压反应釜中加热30h和1000℃煅烧后,得到所述多孔碳材料;

(2)将步骤(1)所述多孔碳材料设置在箔片的两侧,然后浸入KOH溶液中,浸润结束后的箔片在氩气气氛中,600℃的温度下进行烧结2h,得到所述涂碳箔材;

所述KOH溶液的浓度为4mol/L。

实施例2

本实施例提供了一种涂碳箔材,所述涂碳箔材包括箔片,以及箔片两侧表面的涂碳层,所述涂碳层包括二维六方形貌的多孔碳材料;

所述涂碳层的孔隙率为60%;所述涂碳层远离箔片一侧的孔隙率大于靠近箔片一侧的孔隙率,且孔隙率由远离箔片的一侧向内部靠近箔片一侧逐渐减小;

所述箔片为厚度为6μm的铝箔,所述涂碳层的厚度为1μm;

所述涂碳箔材的制备方法包括如下步骤:

(1)按照4:0.5:1:0.5:1的质量比将间苯二酚、甲醛、F127、L-赖氨酸和PVB混合,65℃下在高压反应釜中加热35h和800℃煅烧后,得到所述多孔碳材料;

(2)将步骤(1)所述多孔碳材料设置在箔片的两侧,然后浸入HF溶液中,浸润结束后的箔片在氦气气氛中,700℃的温度下进行烧结1h,得到所述涂碳箔材;

所述HF溶液的浓度为6mol/L。

实施例3

本实施例提供了一种涂碳箔材,所述涂碳箔材包括箔片,以及箔片两侧表面的涂碳层,所述涂碳层包括二维六方形貌的多孔碳材料;

所述涂碳层的孔隙率为40%;所述涂碳层远离箔片一侧的孔隙率大于靠近箔片一侧的孔隙率,且孔隙率由远离箔片的一侧向内部靠近箔片一侧逐渐减小;

所述箔片为厚度为16μm的铜箔,所述涂碳层的厚度为2μm;

所述涂碳箔材的制备方法包括如下步骤:

(1)按照7:1.5:1:3:3的质量比将对苯二酚、三聚氰胺、F108、L-赖氨酸和间三甲苯混合,85℃下在高压反应釜中加热24h和1000℃煅烧后,得到所述多孔碳材料;

(2)将步骤(1)所述多孔碳材料设置在箔片的两侧,然后浸入KOH溶液中,浸润结束后的箔片在氩气气氛中,500℃的温度下进行烧结3h,得到所述涂碳箔材;

所述KOH溶液的浓度为3.5mol/L。

实施例4

本实施例提供了一种涂碳箔材,所述涂碳箔材除了制备方法中,步骤(2)所述烧结的温度为450℃,使涂碳箔材相应变化以外,其余均与实施例1相同。

实施例5

本实施例提供了一种涂碳箔材,所述涂碳箔材除了制备方法中,步骤(2)所述烧结的温度为550℃,使涂碳箔材相应变化以外,其余均与实施例1相同。

实施例6

本实施例提供了一种涂碳箔材,所述涂碳箔材除了制备方法中,步骤(2)所述KOH溶液的浓度为3mol/L,使涂碳箔材相应变化以外,其余均与实施例1相同。

实施例7

本实施例提供了一种涂碳箔材,所述涂碳箔材除了制备方法中,步骤(2)所述KOH溶液的浓度为7mol/L,使涂碳箔材相应变化以外,其余均与实施例1相同。

实施例8

本实施例提供了一种涂碳箔材,所述涂碳箔材除了制备方法中,步骤(1)所述对苯二酚、六次甲基四胺、P123、L-赖氨酸和间三甲苯的质量比为6:1:1:1.5:0.5,使涂碳箔材相应变化以外,其余均与实施例1相同。

实施例9

本实施例提供了一种涂碳箔材,所述涂碳箔材除了制备方法中,步骤(1)所述对苯二酚、六次甲基四胺、P123、L-赖氨酸和间三甲苯的质量比为6:1:1:1.5:3.5,使涂碳箔材相应变化以外,其余均与实施例1相同。

实施例10

本实施例提供了一种涂碳箔材,所述涂碳箔材除了制备方法中,步骤(1)未添加间三甲苯,使涂碳箔材相应变化以外,其余均与实施例1相同。

实施例11

本实施例提供了一种涂碳箔材,所述涂碳箔材除了涂碳层中,多孔碳材料的形貌为球形外,其余均与实施例1相同;

所述球形的多孔碳材料的制备方法如下:

按照6:1的质量比将对苯二酚和六次甲基四胺混合,75℃下在高压反应釜中加热30h,然后在1000℃煅烧,煅烧过程中通入造孔剂氮气和水蒸气,得到所述球形的多孔碳材料。

对比例1

本对比例提供了一种涂碳箔材,所述涂碳箔材中,除了涂碳层远离箔片一侧的孔隙率与靠近箔片一侧的孔隙率相同以外,其余均与实施例1相同;

所述涂碳箔材的制备方法中,除了步骤(2)未浸入KOH溶液,而是设置后直接烧结以外,其余均与实施例1相同。

对比例2

本对比例提供了一种箔材,所述箔材除了未设置涂碳层以外,其余均与实施例1相同。

以上实施例和对比例的箔材上涂覆正极活性层或负极活性层浆料,制备正极片和负极片,再与PE隔膜和六氟磷酸锂电解液组装成锂离子电池,其中,正极片活性材料为LFP/NCM/LCO,负极片的活性材料为石墨材料/硅基材料;组装完成的锂离子电池测试倍率性能和DCR,倍率性能测试条件下为:在1C/1C、1C/3C和1C/5C条件下测试其放电容量保持率,DCR的测试条件为:0.33C恒流充电到指定SOC,搁置1h,1C充放电10s(记录间隔1s),搁置10min;DCR计算公式:|充放电结束电压-充放电开始电压|/1C*1000。

测试结果如表1所示:

表1

从表1可以看出:

本发明提供的涂碳箔材不仅能降低电池内阻,还能提升电池的倍率性能,改善了锂离子在多孔电极内部孔隙中扩散的限制;由实施例1与实施例4-11可知:步骤(2)烧结的温度和刻蚀液的浓度会影响刻蚀效果,从而影响了涂碳层的孔隙率;扩孔剂的量应在合理范围内,才能使多孔碳材料中的各原料相搭配,实现调控孔径和孔隙率的目的;多孔碳材料的形貌发生变化时,也会影响电池的性能,本发明二维六方的形貌使得电子在集流体和活性物质间可以快速通过,从而能进一步提升电池的倍率性能;同时,从实施例1与对比例1-2可知,本发明相较于空箔和常规涂碳集流体,能够明显提升电池倍率性能,降低内阻。

综上所述,本发明提供了一种涂碳箔材及其制备方法与应用,所述涂碳箔材不仅具备常规涂碳箔材的优势,使电极具备良好的导电性和低的接触电阻,还通过其涂碳层特殊的结构,改善了电极的孔隙率,从而改善了锂离子在多孔电极内部孔隙中扩散的限制,使电池具备优异的倍率性能。

以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

- 一种制备极薄高性能多层铜/铜铝金属间化合物/铝复合箔材的方法

- 一种钨窄带箔材的制备方法

- 一种用于热转印碳带的水溶性背涂液及其制备方法

- 一种利用含碳生物质壳制备的硬碳前驱体、硬碳/石墨复合材料及其制备方法和应用

- 一种硒化钼纳米片阵列/Mo箔复合材料、制备方法及其应用

- 一种易于粉料与箔材分离的碳涂覆集流体及应用与回收方法

- 一种分析涂碳箔材界面导电性能的检测方法