用于质子交换膜燃料电池双极板的复合涂层及制备方法

文献发布时间:2023-06-19 18:30:43

技术领域

本发明涉及燃料电池技术领域,具体涉及一种质子交换膜燃料电池双极板的复合涂层及其制备工艺。

背景技术

目前,氢能主要通过氢燃料电池,高效清洁地把化学能直接转化为电能。在众多燃料电池中,质子交换膜燃料电池(Proton exchange membrane fuel cell,PEMFC)是最有潜力的一种,在新能源汽车动力电源领域显示出很大的优势,例如商用车领域等。

双极板作为质子交换膜燃料电池中的核心组件质之一,在分散气体及收集电流并将其输送到外部电路方面也起着至关重要的作用,但是其成本占到了整体的约45%、重量占比更是超过了80%。双极板必须具有优良的导电性、良好的耐腐蚀性、高疏水性、良好的成型性和低成本。最早广泛应用在极板的材料是石墨,这是由于石墨具有优异的导电性和化学惰性。然而,石墨质地很脆,可加工性很差,给流道的加工带来了巨大的挑战。近年来,金属材料尤其是不锈钢,成为制造双极板的最佳候选材料。然而,质子交换膜燃料电池的酸性环境会对不锈钢造成严重腐蚀,而且不锈钢基体在长时间运行时还表现出较强的钝化行为,表面钝化膜会显著增加其与气体扩散层(GDL)之间的接触电阻。因此,有必要对不锈钢进行表面改性处理,提高其耐腐蚀性和导电性。

不锈钢表面一般先制备纯金属层,尤其是晶格常数与基体金属相近的并且具有优良耐酸腐蚀性能的金属,可以进一步提高极板整体的耐蚀性能。TiN具有良好的耐酸腐蚀能力及优良的导电性,但其稳定性较差,而CrN层,耐蚀稍差,但具有较低的接触电阻,非常适合用来改善界面导电性能。

鉴于上述原因,开发一种具有高耐蚀、高导电性能的质子交换膜燃料电池双极板具有重要的工程意义。

发明内容

鉴于以上问题,本发明提出一种用于质子交换膜燃料电池不锈钢双极板的复合涂层及其制备方法,在长期腐蚀后,依然具有优良耐蚀性能和界面导电能力。

为达到以上目的,本发明采用如下技术方案:

一种应用于质子交换膜燃料电池双极板的复合涂层,其特征在于,基体为不锈钢薄板,不锈钢表面制备复合涂层;所述复合涂层由金属层和过渡层构成,所述复合涂层总厚度为0.6~5μm。

进一步地,最内层的纯金属层为Ti、Zr、Nb、Ta、Hf、Pt、Ag、Ag、Cr、 Pb中的一种或二种以上。

进一步地,最外层为Ti、Zr、Nb、Ta、Hf、Cr、Mo中的一种或二种以上的金属氮化物、碳化物、碳氮化物。

进一步地,所述过渡层为Ti、Zr、Nb、Ta、Hf、Cr、Mo中的一种或二种以上的金属氮化物、碳化物、碳氮化物;

所述过渡层数量为一层以上。

进一步地,所述不锈钢薄板表面的复合涂层由内而外分别为纯金属层、TiN 过渡层、TiCrN过渡层、CrN层。

进一步地,所述不锈钢薄板厚度为0.1mm~1mm。

进一步地,所述不锈钢薄板材料选自304不锈钢、304L不锈钢、310不锈钢、316不锈钢、316L不锈钢、904L不锈钢、2205不锈钢和2507不锈钢中的任意一种。

如上所述应用于质子交换膜燃料电池双极板复合涂层的制备方法,制备步骤如下:

(1)不锈钢薄板表面去除油脂、氧化层,冷风吹干;

(2)将清洗好的不锈钢薄板放入真空室的基台上,抽真空;

(3)溅射清洗不锈钢表面,去除表面氧化物;

(4)开启Ti靶,首先进行Ti层的制备;

(5)开启氮气并同时开启Ti靶,进行TiN层的制备;

(6)开启Cr靶、Ti靶,保持氮气开启,进行TiCrN层的制备;

(7)关闭Ti靶,开启Cr靶,保持氮气开启,进行CrN层的制备;

(8)关闭全部靶材,关闭氮气,保温;

(9)开放气阀,取出产品。

进一步地,步骤(1)中,不锈钢薄板用800~3000#砂纸逐级打磨,然后表面抛光至表面粗糙度R

进一步地,步骤(2)中,真空室的压力抽至5×10

进一步地,步骤(3)中,溅射电源为射频电源,基体偏压为-500~-800V,电流设为50~80A,溅射时间为15~30min;靶材与基体的间距为150~250mm;

基片加热温度为250~400℃;Ar气流量为50~200sccm。

进一步地,步骤(4)中,Ti靶偏压设为-100~-250V电流为50~90A,溅射时间为10~30min。

进一步地,步骤(5)中,Ti靶电压设为-50~-200V,氮气流量500~900sccm。

进一步地,步骤(6)中,Cr靶溅射电源为偏压为-80~-200V,电流为50~90A,溅射时间为10~30min。

进一步地,步骤(7)中,Ti靶关闭,Cr靶溅射电源为偏压为-80~-200V,电流为50~90A,溅射时间为10~30min。

进一步地,步骤(8)中,所有靶材关闭后,继续在真空环境下保持10~30分钟,以降低涂层应力。

本发明的有益技术效果:

本发明制备得到的四层复合涂层,具有比316L不锈钢基体明显提高的耐蚀性、导电性和疏水性。而且在长期实际工况腐蚀后,仍具有较好的界面导电性能。

本发明制备得到的四层复合涂层在模拟质子交换膜燃料电池阴极环境中的腐蚀电位为169.5mV(vs Ag/AgCl),比316L不锈钢基体提高了近400mV。

本发明得到的四层复合涂层在模拟质子交换膜燃料电池阴极环境中的腐蚀电流为0.02μA/cm

本发明制备得到的四层复合涂层在模拟质子交换膜燃料电池阴极环境中对基体的总体保护效率为99.96%。

本发明制备得到的四层复合涂层在模拟质子交换膜燃料电池阴极环境中对基体的阴极保护效率为97.26%。

本发明制备得到的四层复合涂层与碳纸的接触电阻(140MPa压力下)为9.4 mΩ·cm

本发明制备得到的四层复合涂层在模拟质子交换膜燃料电池阴极环境中恒电位极化9小时后与碳纸的接触电阻(140MPa压力下)为35.6mΩ·cm

本发明制备得到的四层复合涂层接触角为107.5°。

本发明制备得到的四层复合涂层在模拟质子交换膜燃料电池阴极环境中恒电位极化后接触角为98.6°。

附图说明

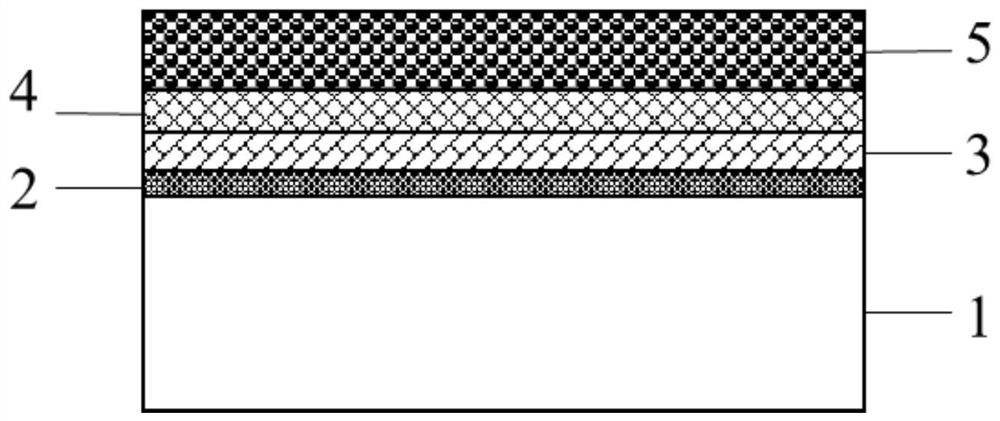

图1为本发明实施例提供的四层复合涂层的结构示意图;

其中:1为不锈钢基体,2为Ti金属层,3为TiN层,4为TiCrN层,5为CrN 层;

图2为本发明四层复合涂层的截面形貌图;

图3为本发明四层复合涂层的EDS线扫面数据;

图4为本发明四层复合涂层的XRD图谱;

图5为本发明实施例提供的316L基体及复合涂层在模拟质子交换膜燃料电池阴极环境中测得的动电位极化曲线图;

图6为本发明实施例提供的316L恒电位极化前后的接触电阻变化曲线图;

图7为本发明实施例提供的复合涂层恒电位极化前后的接触电阻变化曲线图;

图8为本发明实施例提供的复合涂层的接触角变化图。

具体实施方式

下面结合实施例和附图对本发明一种用于质子交换膜燃料电池不锈钢双极板的复合涂层及其制备方法进一步的说明,为了清楚并简明描述实施方式,说明书中并未描述所有特征,在附图中仅仅示出了与根据本发明的方案密切相关的装置结构和/或处理步骤,而省略了与本发明关系不大的其他细节。本发明的保护范围不限于实施例内容。

实施例1

为与复合涂层的性能作对比,316L不锈钢样品表面同样进行预处理,不锈钢薄板用800~3000#砂纸逐级打磨,然后表面抛光至表面粗糙度R

实施例2

本发明提出一种用于质子交换膜燃料电池不锈钢双极板的复合涂层,由内而外分别为涂层2、3、4、5,依次为纯Ti层、TiN过渡层、TiCrN过渡层、CrN层共四层不同涂层组成。所述不锈钢薄板为316L不锈钢,规格为15mm×15mm× 0.5mm。

复合涂层的制备方法,包括以下步骤:

(1)样品表面预处理,不锈钢薄板用800~3000#砂纸逐级打磨,然后表面抛光至表面粗糙度R

(2)将清洗好的样品放入真空室的基台上,抽真空,真空室的压力抽至5× 10

(3)溅射清洗样品表面,去除表面氧化物,溅射电源为射频电源,基体偏压为-500~-800V,电流设为50~80A,溅射时间为15~30min,靶材与基体的间距为150~250mm,基片加热温度为250~400℃,Ar气流量为50~200sccm,

(4)开启Ti靶,首先进行涂层2(Ti层)的制备,Ti靶偏压设为-100~-250V 电流为50~90A,溅射时间为10~30min。

(5)开启氮气并同时开启Ti靶,进行涂层3(TiN层)的制备,Ti靶电压设为-50~-200V,氮气流量500~900sccm。

(6)开启Cr靶、Ti靶,保持氮气开启,进行涂层4(TiCrN层)的制备, Cr靶溅射电源为偏压为-80~-200V,电流为50~90A,溅射时间为10~30min。

(7)关闭Ti靶,开启Cr靶,保持氮气开启,进行涂层5(CrN层)的制备,Ti靶关闭,Cr靶溅射电源为偏压为-80~-200V,电流为50~90A,溅射时间为10~30min。

(8)关闭全部靶材,关闭氮气,继续在真空环境下保持10~30分钟,以降低涂层应力。

(9)开放气阀,去除样品。

实验例

实验例1

腐蚀环境为模拟质子交换膜燃料电池阴极环境(0.5M H

样品表面接触电阻通过广州润湖仪器有限公司生产的R450型测试仪测得,如图6所示恒电位极化前后的接触电阻均随压力的增加而降低,这是由于有效接触面积的增大,当压力达到2.5MPa时,基体与碳纸之间接触电阻最小为 119.5mΩ·cm

316L不锈钢基体表面接触角变化用Dataphysics OCA25接触角仪测量。结果如图8(a)、(c)所示,原样及恒电位极化后的接触角分别为81.9°、64.8°。说明对于316L不锈钢基体而言,其表面导电性能在接近真实工况中下降是非常明显的,主要是由于其表面生成了氧化物钝化膜。

实验例2

复合涂层的截面形貌利用HITACHI SU8220型场发射扫描电子显微镜观察,

图2为316L不锈钢基板上复合涂层的横截面,涂层均匀且与基材良好结合。涂层的总厚度估计约为2.9μm。如图3所示,最外层是厚度约为1.8μm的CrN,外层过渡层厚度约为1μm的TiCrN层,内层过渡层为约0.2μm厚的TiN,纯Ti 层不明显,但在基体的近表面(~500nm)中存在高含量的Ti,这是由Ti扩散导致的。

晶体结构借助Rigaku Ultima IV型X射线衍射仪测量。图4为复合涂层的 XRD图谱。检测到具有(111)、(200)、(220)、(311)、(222)晶面的CrN相和具有相同晶面的TiN相,(111)晶面的强度越高表明涂层沿(111)晶面的优先生长取向。 Cr

腐蚀环境为模拟质子交换膜燃料电池阴极环境(0.5M H

涂层的保护效率通常有总体保护效率P

式中,i

本发明制备得到的复合涂层在模拟质子交换膜燃料电池阴极环境中对基体的总体保护效率为99.96%。本发明制备得到的复合涂层在模拟质子交换膜燃料电池阴极环境中对基体的阴极保护效率为97.26%。

样品表面接触电阻通过广州润湖仪器有限公司生产的R450型测试仪测得,如图6所示恒电位极化前后的接触电阻均随压力的增加而降低,这是由于有效接触面积的增大,当压力达到2.5MPa时,复合涂层与碳纸之间接触电阻最小为 1.9mΩ·cm

316L不锈钢基体表面接触角变化用Dataphysics OCA25接触角仪测量。结果如图8(b)、(d)所示,原样及恒电位极化后的接触角分别为107.5°、98.6°。说明对于复合涂层而言,其表面导电性能在接近真实工况中表现稳定。

以上结合实施例和实验例描述了本发明,但是受益于上面的描述,本技术领域内的技术人员明白,在由此描述的本发明的范围内,可以设想其它实施例。此外,应当注意,本说明书中使用的语言主要是为了可读性和教导的目的而选择的,而不是为了解释或者限定本发明的主题而选择的。因此,在不偏离所附权利要求书的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。对于本发明的范围,对本发明所做的公开是说明性的,而非限制性的,本发明的范围由所附权利要求书限定。

- 双极板、质子交换膜燃料电池及双极板制备方法

- 聚合物质子交换膜燃料电池的金属双极板材料的制备方法

- 一种质子交换膜燃料电池双极板及其制备方法

- 质子交换膜燃料电池双极板金属复合涂层及其制备方法

- 聚合物复合涂层制备方法及双极板和质子交换膜燃料电池