一种锂电池及其制造方法

文献发布时间:2023-06-19 18:30:43

技术领域

本发明涉及电池领域,尤其涉及一种锂电池及其制造方法。

背景技术

锂电池由于具有循环寿命长、能量转化效率高等特点,在储能行业备受关注。锂电池在循环充放电过程中,锂离子在正负极材料的反复嵌入嵌出,同时还伴随着正负极活性材料反复收缩膨胀,导致活性材料的失活,使得活性锂逐渐减少,最终导致电池可用容量逐渐减少。因此,为电池补充活性锂以提高电池寿命是业界的一种常用手段。目前,业界比较成熟的补锂技术包括负极补锂和正极补锂两种技术路线。

负极补锂技术其主要是通过给负极补充活性锂,以提供额外的锂源,但由于金属锂很活泼,其对操作环境和设备要求非常苛刻,存在电池生产成本高、产品合格率较低的问题。而正极补锂技术其主要通过在电池的正极材料中添加具有还原能力的锂化物,在首次充电过程中氧化分解,释放不可逆的锂源,以补充额外的锂源。该方法相对负极补锂技术实施比较简便,但补锂效率偏低,且还存在添加的锂化物分解产物残留的问题。因此上述方案的补锂效果均不佳。

发明内容

基于此,有必要针对上述技术问题,提供一种锂电池及其制造方法,以解决现有锂电池存在的补锂效果不佳的问题。

本发明提供一种锂电池,包括具有容纳空间的电池壳体、被容纳在所述容纳空间中的非水电解质溶液、浸泡在所述非水电解质溶液中的一个或多个电池极芯;所述电池极芯包括负极片、隔膜和正极片;所述电池极芯之间和/或所述电池极芯外侧设置有分隔层;

所述分隔层为含有金属锂的铝合金;所述分隔层与所述电池极芯正极连通。

可选地,所述铝合金中的所述金属锂的含量范围为0.1%~10%。

可选地,所述分隔层可释放的锂离子的第一容量与所述电池极芯的正极活性材料可释放的锂离子的第二容量之和,小于或等于所述电池极芯的负极活性材料可容纳的锂离子的第三容量。

可选地,所述分隔层具有多孔结构。

可选地,所述分隔层与正极极耳通过焊接连通。

一种锂电池制造方法,该锂电池为上述任一项所述锂电池,所述锂电池制造方法包括:

第一步,制备电池极芯;

第二步,将具有多孔结构的铝合金裁切成与所述电池极芯的正极片相同的尺寸,得到分隔层;

第三步,将所述分隔层设置在所述电池极芯的上下至少一个表面和/或电池极芯之间,并将所述分隔层与所述电池极芯的正极极耳通过焊接连接;

第四步,将所述分隔层和所述电池极芯一同放置在电池壳体的容纳空间中,得到所述锂电池。

上述锂电池及其制造方法,通过含有金属锂的分隔层与电池极芯的正极相连通,从而分隔层与电池极芯的正极之间产生电子通道,在电位差的驱动下,使锂离子从分隔层中释放出来,通过电解液嵌入电池极芯的正极中,补偿电池在充放电的循环过程中不可逆锂损失。同时,在锂电池放电过程中,从分隔层中析出的锂离子不会回嵌入分隔层中。如此,使锂电池的循环寿命得到显著提升。

额外地,本发明提供锂电池,通过调整铝锂合金的用量和铝合金中锂含量,来控制补锂量,制造过程操作简易,而且铝锂合金在空气中稳定,对环境要求低,整个制造过程成本低。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例的描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

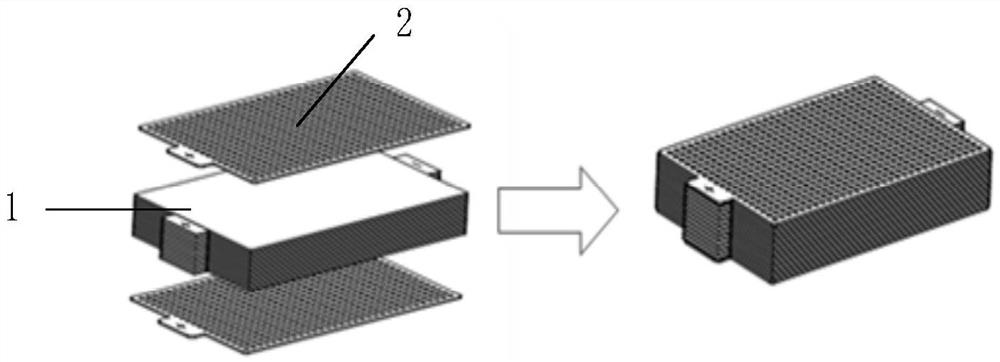

图1是本发明一实施例中电池单个极芯的组装示意图;

图2是本发明一实施例中电池极芯的结构示意图;

图3是本发明一实施例中锂电池中的分隔层和电池极芯的组装过程示意图;

图4是本发明一实施例中锂电池的分隔层与电池极芯的堆叠组装示意图;

图5是本发明一实施例中电池0.5C循环寿命对比曲线图。

附图中的标号说明:1-电池极芯;2-分隔层;101-隔膜;102-负极片;103-正极片。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

下面参考具体实施例,对本发明进行描述,需要说明的是,这些实施例仅仅是描述性的,而不以任何方式限制本发明。

实施例1

在本实施例中,提供一种锂电池,该锂电池包括具有容纳空间的电池壳体、被容纳在所述容纳空间中的非水电解质溶液、浸泡在所述非水电解质溶液中的一个或多个电池极芯;所述电池极芯包括负极片、隔膜和正极片;所述电池极芯之间和/或所述电池极芯外侧设置有分隔层;

所述分隔层含有金属锂的铝合金;所述分隔层与所述电池极芯正极连通。

可理解地,电池壳体具有容纳空间,用于容纳非水电解质溶液、电池极芯1以及分隔层2等。该电池壳体可为铝壳也可为其他金属材料,在此,不对电池壳体的材料进行限定,可根据实际需要设置。非水电解质溶液是具有离子传导能力的电解质溶液。电池极芯1包括正极和负极。具体地,电池极芯1由正极片103、负极片102以及用于使正极片103与负极片102之间绝缘的隔膜101等堆叠或卷绕组成。如图1和2所示的电池极芯1,由正极片103、负极片102以及用于使正极片103、负极片102绝缘的隔膜101等堆叠组成。正极片103和负极片102均含有活性物质。具体地,正极片103的活性物质可采用磷酸铁锂材料,负极片102的活性物质可采用人造石墨。分隔层2为含有金属锂的铝合金。同时,该分隔层2与电池极芯正极连通,即该分隔层2与电池极芯1的正极片103连通。分隔层的尺寸规格无特别限定,作为优选,分隔层2的尺寸与正极片103的尺寸相同。当分隔层2与电池极芯正极连通时,分隔层2与电池极芯正极产生电子通道,在分隔层与正极之间电位差作用下分隔层2释放出锂离子,进入到电解液中,而后嵌入电池极芯正极中,以补偿锂电池在循环充放电过程中的不可逆锂损失。其中,不可逆锂损失是指锂电池在循环充放电过程中,正负极的活性材料反复收缩膨胀,使得活性材料失活或者正负极表面膜不断被破坏和修复,导致活性锂逐渐减少的损失。

本发明提供的上述锂电池,通过将含有金属锂的分隔层2与电池极芯1的正极相连通,从而使分隔层2与电池极芯1的正极之间产生电子通道。在电位差的驱动下,使锂离子从分隔层2中进入电解液中,通过电解液嵌入电池极芯1的正极中,补偿锂电池在充放电的循环过程中不可逆锂损失。同时,在锂电池放电过程中,从分隔层2中释放的锂离子不会回嵌入分隔层2中,如此,使锂电池的循环寿命得到显著提升。

实施例2

分隔层2在循环充放电过程中可释放的锂离子的第一容量与电池极芯1的正极活性材料可释放的锂离子的第二容量之和,小于或等于电池极芯1的负极活性材料可容纳的锂离子的第三容量。

可理解地,第一容量是指锂电池中安装的含金属锂的所有分隔层2,可对电池极芯1额外释放补充的锂离子的总容量。第二容量是指锂电池的所有电池极芯1的正极活性材料可释放的锂离子的总容量。第三容量是指锂电池的所有电池极芯1的负极活性材料可被补充容纳的锂离子的总容量。为了保证电池正极所有能提供的锂源,负极能完全收纳以防止锂过量产生枝晶,铝合金的数量不能太多。因此可以通过控制铝合金的数量,和铝合金中锂含量来控制添加的锂源,从而可以获得期望的电池寿命值。

实施例3

分隔层2的材料为含有金属锂的铝合金。其中,铝合金还可包括硅,镁,锰,钛,锆,硼,锶,磷,硫,碳等元素中的一种或者多种。在此并不做限定。可选地,该铝合金中的金属锂的含量范围为0.1%~10%。也即,在上述金属锂的含量范围内,铝合金的化学稳定性较好。

实施例4

金属锂在铝合金中的含量过低时,将导致供锂量不足,而含量过高,则使铝合金的化学稳定性变差。作为优选,该铝合金中的金属锂的含量范围可为0.4%~7%,以在该含量范围内确保供锂量和铝合金的稳定性。

实施例5

分隔层2具有多孔结构,孔为锂从分隔层释放的通道。该孔可在分隔层2上的排列方式可为均匀间隔分布,也可根据实际需要设置,在此不做限定。同时,该分隔层还具有散热的作用,使锂电池在充放电过程中能够更好地散热。

实施例6

分隔层2可根据电池极芯1的形态进行设置。具体地,当电池极芯1的形态为卷绕形状时,则分隔层2设置在电池极芯1上下至少一个表面上。

实施例7

分隔层2可根据电池极芯1的形态进行设置。具体地,当电池极芯1的形态为堆叠(正方体或长方体)形状时,如图3所示,分隔层2堆叠设置在电池极芯1的上下两个表面上。

实施例8

分隔层2可根据电池极芯1的形态进行设置。具体地,当极芯由两个电池极芯1的组合堆叠(正方体或长方体)而成时,如图4所示,分隔层2堆叠设置在两个电池极芯1之间和极芯外层的两个表面上。

实施例9

分隔层2焊接在该锂电池的正极极耳上。即分隔层2与电池极芯1的所有正极片103中的极耳通过超声焊接连接。该实施例中通过焊接连接分隔层2和正极极耳,可以使其连接更为稳固可靠,且不影响分隔层2向正极极耳释放析出锂离子。

实施例10

在本实施例中,提供一种锂电池制备方法,该锂电池制备方与上述各个实施例中的锂电池一一对应。该锂电池制备方法的详细步骤说明如下:

第一步,制备电池极芯1。其中,电池极芯1的正极片103的正极活性材料采用磷酸铁锂材料制备,厚度15u的铝箔作为集流体,负极片102的负极活性材料采用人造石墨制备,厚度为8um的铜箔作为集流体,隔膜101采用聚丙烯制成。

第二步,将多孔铝合金(比如,该铝合金的金属锂含量2%,厚度为1mm)裁切成与正极片103相同的尺寸,得到具有多孔结构的分隔层2。其中,正极片103的尺寸长度*宽度为100mm*200mm;负极片102的尺寸长度*宽度为102*204mm;分隔层2的尺寸为长度*宽度为100mm*200mm。

其中,一片分隔层设计补锂容量为4168.8mAh。金属锂的克容量为3860mAh/g,铝合金密度2.7g/cm

第三步,取两片分隔层2分别放在电池极芯1上下表面,将所述分隔层2与电池极芯1的所有正极片103上外露的极耳通过超声焊接连接。负极片102也通过其外露极耳超声焊接连接起来。

第四步,将分隔层2和电池极芯1一同放置在电池壳体的容纳空间中,经过密封、烘烤等工序后,再将预设容量(根据需求设置)的非水电解质溶液注入电池壳体,经过陈化、化成、注液孔密封、分容等工序后制成容量100Ah的方形铝壳锂电池。

在与实施例10的对比例1中,除了未在电池极芯1上设置含有金属锂的分隔层2,其他制备材料和制备工艺均与本实施例相同。如图5所示,为该对比例制备的锂电池与本实施例制备的锂电池的循环曲线图。图5中,纵坐标为锂电池的容量剩余率(%),横坐标为锂电池的循环次数(/N)。曲线01为对比例1的循环曲线图,曲线02为本实施例的循环曲线图。从图5中,不难看出,在相同电池容量剩余率时,本实施例的锂电池相对对比例1的锂电池的电池循环次数更多。以及在相同的电池循环次数下,本实施例的锂电池相对对比例1的锂电池的电池容量剩余率更高。也即,通过本实施例制备的锂电池相对通过对比例1制备的锂电池,电池可循环次数更多,电池使用寿命更长。

以上所述实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围,均应包含在本发明的保护范围之内。

- 一种锂电池正极浆料的制备方法及锂电池

- 一种锂电池撕碎机的制造工艺

- 一种石墨烯锂电池制造设备

- 一种制造系统的智能模块构建方法、制造系统以及制造方法

- 隔板、其制造方法、包括其的锂电池和制造锂电池的方法

- 用于制造柔性层堆叠的方法和设备、用于制造锂电池的负极的方法以及用于锂电池的负极