一种离子辅助化学刻蚀碳化硅的方法

文献发布时间:2023-06-19 18:34:06

技术领域

本发明属于碳化硅刻蚀加工技术领域,具体涉及一种离子辅助化学刻蚀碳化硅的方法。

背景技术

碳化硅(SiC)是一种性能优越的第三代半导体材料。相比于传统的锗、硅等半导体材料,碳化硅具有宽带隙、高热导率、高饱和漂移速率、高临界电场强度等电学性能方面的优势。除此以外,碳化硅还具有极佳的化学稳定性,因而耐高温、耐腐蚀。这使得以碳化硅材料为基础的半导体器件在高温、高频率、高压、大功率、强辐射等恶劣环境中有着很大的应用潜力。

但是碳化硅属于硬脆性材料,其硬度仅次于金刚石,机械加工难度很大。同时,由于碳化硅具有良好的化学稳定性,对其进行化学刻蚀依然是比较棘手的问题:传统的湿法刻蚀方法无法对其进行有效的加工,目前大多采用干法刻蚀方法加工碳化硅,但干法刻蚀需要真空、电压、特种气体等若干因素配合,对设备构造、工程技术水平、配套实验条件等要求高,并且需要通过光刻、镀膜等前道工序制作刻蚀掩膜,工艺流程复杂度高,加工限制条件多,成本及质量控制难度大。因此,亟需提出一种操作简便、有效可控且成本较低的新型刻蚀方法来加工碳化硅。

发明内容

有鉴于此,本发明要解决的技术问题在于提供一种离子辅助化学刻蚀碳化硅的方法,本发明提供的方法操作简便、有效可控且成本较低。

本发明提供了一种离子辅助化学刻蚀碳化硅的方法,包括以下步骤:

A)将单晶碳化硅进行退火处理后,采用离子注入的方法在单晶碳化硅表面的特定图形区域注入高能惰性气体离子,得到离子注入的单晶碳化硅;

B)将所述离子注入的单晶碳化硅进行湿法刻蚀后进行清洗和干燥,得到刻蚀后的碳化硅。

优选的,所述退火的温度为800~1500℃,所述退火的时间为2min~2h。

优选的,所述离子注入的离子能量为1~200keV;所述高能惰性气体离子选自氦离子、氖离子或氩离子。

优选的,所述湿法刻蚀的湿法刻蚀剂为40%HF与33%H

优选的,所述湿法刻蚀的湿法刻蚀剂为40%HF与68%HNO

优选的,所述湿法刻蚀的湿法刻蚀剂为40%HF与37%HCl混合溶液,体积比50:1~1:50,优选为20:1~1:20。腐蚀时间为0.5~72h,优选为1~10h;腐蚀时溶液温度为室温~100℃。

优选的,所述湿法刻蚀的湿法刻蚀剂为40%HF与85%H

优选的,所述清洗为依次浸泡纯水、异丙醇或酒精清洗。干燥方式为氮气吹干或自然晾干。

与现有技术相比,本发明提供了一种离子辅助化学刻蚀碳化硅的方法,包括以下步骤:A)将单晶碳化硅进行退火处理后,采用离子注入的方法在单晶碳化硅表面的特定图形区域注入高能惰性气体离子,得到离子注入的单晶碳化硅;B)将所述离子注入的单晶碳化硅进行湿法刻蚀后进行清洗和干燥,得到刻蚀后的碳化硅。本发明提供了一种离子辅助化学刻蚀碳化硅的方法。将离子注入改性与化学湿法刻蚀工艺相结合,实现碳化硅的离子辅助湿法刻蚀。该方法可加工微米及纳米尺度的碳化硅刻蚀结构,制造精度高,并且只需一次离子注入和一次化学湿法刻蚀,与目前常见的碳化硅干法刻蚀工艺相比,该方法的制造流程简单、效率高,无需制备掩膜,也不需要真空、电压、特种气体等条件配合,工艺复杂度低、可靠性高。

附图说明

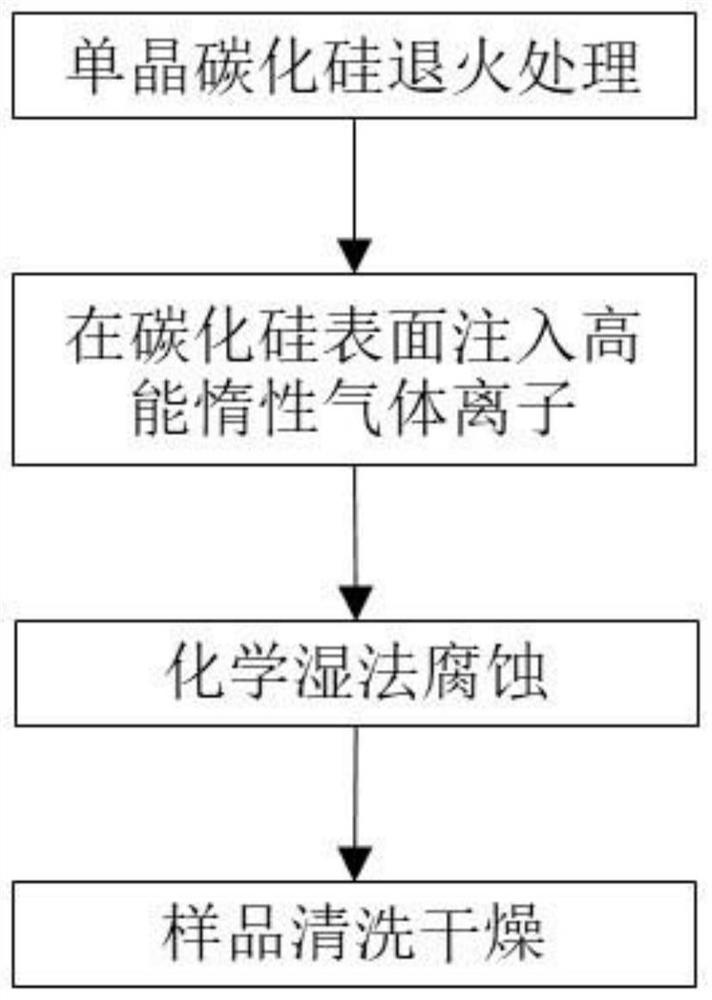

图1为本发明提供的离子辅助刻蚀碳化硅的方法的流程图;

图2为本发明提供的离子辅助刻蚀碳化硅方法的工艺步骤示意图;

图3为实施例1加工完成后的高分辨成像照片;

图4为实施例2加工完成后的高分辨成像照片;

图5为实施例3加工完成后的高分辨成像照片。

具体实施方式

本发明提供了一种离子辅助化学刻蚀碳化硅的方法,包括以下步骤:

A)将单晶碳化硅进行退火处理后,采用离子注入的方法在单晶碳化硅表面的特定图形区域注入高能惰性气体离子,得到离子注入的单晶碳化硅;

B)将所述离子注入的单晶碳化硅进行湿法刻蚀后进行清洗和干燥,得到刻蚀后的碳化硅。

本发明选用单晶碳化硅作为衬底,首先将单晶碳化硅进行退火处理。其中,本发明对所述退火的装置并没有特殊限制,可以为退火炉、快速热退火机、氧化炉或LPCVD。在本发明中,所述退火的温度为800~1500℃,优选为800、900、1000、1100、1200、1300、1400、1500,或800~1500℃之间的任意值;所述退火的时间为2min~120min,优选为2、3、4、5、8、10、30、60、90、120,或2min~120min之间的任意值。

然后,采用离子注入的方法在单晶碳化硅表面的特定图形区域注入高能惰性气体离子,得到离子注入的单晶碳化硅。

其中,离子束注入方法指通过离子注入设备将具有一定能量的高能惰性气体离子注入样品特定图形区域。所述离子注入设备选自聚焦离子束显微镜或离子注入机,所述聚焦离子束显微镜优选为氦离子显微镜;所述注入样品特定图形区域形状可为直线、曲线、矩形、圆形、环形、多边形或不规则形状,平面尺寸可为10nm~500μm,优选为10nm、50nm、100nm、500nm、1μm、5μm、10μm、50μm、100μm、200μm、500μm,或10nm~500μm之间的任意值。所述离子能量为1~200keV,优选为1、5、10、20、30、40、50、60、70、80、90、100、120、140、160、180、200,或1~200keV之间的任意值。所述高能惰性气体离子选自氦离子、氖离子或氩离子。刻蚀深度/离子注入深度由离子能量决定,在本发明中,离子能量1~200keV对应的刻蚀深度为1~800nm,优选为1、5、10、50、100、200、500、800,或1~800nm之间的任意值。

得到离子注入的单晶碳化硅后,将所述离子注入的单晶碳化硅进行湿法刻蚀。优选的,所述湿法刻蚀为化学湿法刻蚀。

在本发明的一些具体实施方式中,所述湿法刻蚀的湿法刻蚀剂为40%HF与33%H

在本发明的一些具体实施方式中,所述湿法刻蚀的湿法刻蚀剂为40%HF与68%HNO

在本发明的一些具体实施方式中,所述湿法刻蚀的湿法刻蚀剂为40%HF与37%HCl混合溶液,体积比50:1~1:50,优选为20:1~1:20。腐蚀时间为0.5~72h,优选为1~10h;腐蚀时溶液温度为室温~100℃。

在本发明的一些具体实施方式中,所述湿法刻蚀的湿法刻蚀剂为40%HF与85%H

最后,单晶碳化硅进行清洗和干燥。本发明对所述清洗和干燥的方法并没有特殊限制,本领域技术人员公知的清洗和干燥的方法即可。

在本发明中,所述清洗为依次浸泡纯水、异丙醇或酒精清洗。干燥方式为氮气吹干或自然晾干。

本发明提供了一种碳化硅的新型刻蚀方法,将离子注入改性与湿法化学刻蚀工艺相结合,实现碳化硅的离子辅助化学刻蚀,该方法制备流程简单、效率高,无需制备掩膜,也不需要真空、电压、特种气体等条件配合,工艺复杂度低、可靠性高。可用于碳化硅微纳结构及器件的加工制造。

参见图1~2,图1为本发明提供的离子辅助刻蚀碳化硅的方法的流程图。图2为本发明提供的离子辅助刻蚀碳化硅方法的工艺步骤示意图。具体的,首先对单晶碳化硅衬底1进行退火处理,接着在碳化硅表面使用高能惰性气体离子束2注入所需的位置和图形,由于惰性气体离子与碳化硅的相互作用,在注入点正下方的单晶碳化硅发生变性,形成非晶化区域3。再使用湿法刻蚀剂对区域3进行选择性腐蚀,并对样品清洗干燥去除残留的湿法刻蚀剂,最终获得刻蚀结构4。

本发明提供了一种离子辅助化学刻蚀碳化硅的方法。将离子注入改性与化学湿法刻蚀工艺相结合,实现碳化硅的离子辅助湿法刻蚀。该方法可加工微米及纳米尺度的碳化硅刻蚀结构,制造精度高,并且只需一次离子注入和一次化学湿法刻蚀,与目前常见的碳化硅干法刻蚀工艺相比,该方法的制造流程简单、效率高,无需制备掩膜,也不需要真空、电压、特种气体等条件配合,工艺复杂度低、可靠性高。

为了进一步理解本发明,下面结合实施例对本发明提供的离子辅助化学刻蚀碳化硅的方法进行说明,本发明的保护范围不受以下实施例的限制。

实施例1:

步骤1:对单晶碳化硅进行退火处理。

步骤2:使用离子注入方法在单晶碳化硅表面的特定位置区域注入高能惰性气体离子。

步骤3:使用湿法刻蚀剂对步骤1所获得的样品进行腐蚀,形成与离子注入区域形状对应的刻蚀结构。

步骤4:对步骤3所获得的样品进行清洗和干燥,去除残留的湿法刻蚀剂。

其中,步骤1中所述对单晶碳化硅进行退火处理为使用快速热退火机对碳化硅进行退火,退火温度为900℃,退火时间为4min。

其中,步骤2中所述离子束注入方法为利用氦离子显微镜将高能氦离子注入样品特定位置区域。离子能量为30keV。衬底材料为单晶碳化硅。

其中,步骤3中湿法刻蚀剂为40%HF与33%H

其中,步骤4中清洗方式为依次浸泡纯水、异丙醇清洗。干燥方式为氮气吹干。

实施例2:

步骤1:对单晶碳化硅进行退火处理。

步骤2:使用离子注入方法在单晶碳化硅表面的特定位置区域注入高能惰性气体离子。

步骤3:使用湿法刻蚀剂对步骤1所获得的样品进行腐蚀,形成与离子注入区域形状对应的刻蚀结构。

步骤4:对步骤3所获得的样品进行清洗和干燥,去除残留的湿法刻蚀剂。

其中,步骤1中所述对单晶碳化硅进行退火处理为使用快速热退火机对碳化硅进行退火,退火温度为900℃,退火时间为4min。

其中,步骤2中所述离子束注入方法为利用氦离子显微镜将高能氦离子注入样品特定位置区域。离子能量为10keV。衬底材料为单晶碳化硅。

其中,步骤3中湿法刻蚀剂为40%HF与33%H

其中,步骤4中清洗方式为依次浸泡纯水、异丙醇清洗。干燥方式为氮气吹干。

实施例3:

步骤1:对单晶碳化硅进行退火处理。

步骤2:使用离子注入方法在单晶碳化硅表面的特定位置区域注入高能惰性气体离子。

步骤3:使用湿法刻蚀剂对步骤1所获得的样品进行腐蚀,形成与离子注入区域形状对应的刻蚀结构。

步骤4:对步骤2所获得的样品进行清洗和干燥,去除残留的湿法刻蚀剂。

其中,步骤1中所述对单晶碳化硅进行退火处理为使用快速热退火机对碳化硅进行退火,退火温度为900℃,退火时间为4min。

其中,步骤2中所述离子束注入方法为利用聚焦离子束显微镜将高能氖离子注入样品特定位置区域。离子能量为40keV。衬底材料为单晶碳化硅。

其中,步骤3中湿法刻蚀剂为40%HF与68%HNO

其中,步骤4中清洗方式为依次浸泡纯水、无水乙醇清洗。干燥方式为自然晾干。

实施例4:

步骤1:对单晶碳化硅进行退火处理。

步骤2:使用离子注入方法在单晶碳化硅表面的特定位置区域注入高能惰性气体离子。

步骤3:使用湿法刻蚀剂对步骤1所获得的样品进行腐蚀,形成与离子注入区域形状对应的刻蚀结构。

步骤4:对步骤3所获得的样品进行清洗和干燥,去除残留的湿法刻蚀剂。

其中,步骤1中所述对单晶碳化硅进行退火处理为使用快速热退火机对碳化硅进行退火,退火温度为900℃,退火时间为4min。

其中,步骤2中所述离子束注入方法为利用离子注入机将高能氦离子注入样品特定位置区域。离子能量为150keV。衬底材料为单晶碳化硅。

其中,步骤3中湿法刻蚀剂为40%HF与37%HCl混合溶液,体积比1:1。腐蚀时间为1h,温度70℃。

其中,步骤4中清洗方式为依次浸泡纯水、IPA清洗。干燥方式为氮气吹干。

实施例5:

步骤1:对单晶碳化硅进行退火处理。

步骤2:使用离子注入方法在单晶碳化硅表面的特定位置区域注入高能惰性气体离子。

步骤3:使用湿法刻蚀剂对步骤1所获得的样品进行腐蚀,形成与离子注入区域形状对应的刻蚀结构。

步骤4:对步骤3所获得的样品进行清洗和干燥,去除残留的湿法刻蚀剂。

其中,步骤1中所述对单晶碳化硅进行退火处理为使用快速热退火机对碳化硅进行退火,退火温度为900℃,退火时间为4min。

其中,步骤2中所述离子束注入方法为利用离子注入机将高能氩离子注入样品特定位置区域。离子能量为80keV。衬底材料为单晶碳化硅。注入区域为边长200μm的正方形。

其中,步骤3中湿法刻蚀剂为40%HF与33%H

其中,步骤4中清洗方式为依次浸泡纯水、IPA清洗。干燥方式为氮气吹干。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 等离子体刻蚀装置及其等离子体刻蚀方法

- 一种金属辅助光化学刻蚀碳化硅纳米孔阵列的加工方法

- 一种等离子体刻蚀辅助激光加工碳化硅的方法