带钢表面打磨系统及打磨方法

文献发布时间:2023-06-19 18:34:06

技术领域

本发明涉及带钢加工技术领域,具体地,涉及一种带钢表面打磨系统及打磨方法。

背景技术

冷轧厂精整机组在生产带钢过程中,与带钢接触的辊子以及轧机的振动,使带钢表面出现各类缺陷,如“辊印、振动纹、划伤、来料钢质缺陷等”。这些潜在的周期性缺陷通常非常细微并难以发现,因此需要对带钢表面进行全覆盖打磨才能识别出这些缺陷。

目前,行业内大多采用人工打磨的方式,通过手持油石对带钢宽度方向进行表面打磨,然后直接用肉眼对磨后表面进行观察以判断其是否存在缺陷。采用这样的打磨方式不仅人工成本高,效率低,工作量大,而且容易出现漏检的情况。

现有公开号为CN110014340A的中国专利申请文献,其公开了一种带钢表面打磨机,包括打磨机支架,所述打磨机支架上固定有伺服电机,所述伺服电机的传动轴上安装有减速器,所述减速器上设置有转动轴,所述转动轴上设置有摆臂,所述摆臂一端设置有气缸,所述气缸的活塞伸缩杆上固定有柔性打磨头,所述柔性打磨头下方设置有打磨油石。

现有技术中的打磨机,存在如下缺陷急需改进:

1、利用摆臂带动柔性打磨头摆动对带钢进行打磨,其打磨轨迹为圆弧,磨痕存在交叉角度,不利于带钢的成像检测;

2、带钢表面可能存在横纹、竖纹以及斜纹等多元化情况,现有技术中的打磨机无法实现多角度打磨,难以适用于带钢缺陷种类多元化的情况。

发明内容

针对现有技术中的缺陷,本发明的目的是提供一种带钢表面打磨系统及打磨方法。

根据本发明提供的一种带钢表面打磨系统,包括龙门支架、旋转平台装置以及打磨装置,所述旋转平台装置和打磨装置二者均设置在龙门支架上,且所述旋转平台装置驱动打磨装置水平转动;所述打磨装置包括桁架、驱动模组、恒力装置以及柔性打磨头,所述桁架水平连接在旋转平台的输出端,所述驱动模组和恒力装置二者均设置在桁架上,且所述驱动模组驱动恒力装置做往复直线运动;所述柔性打磨头设置在恒力装置的下端,所述恒力装置驱动柔性打磨头沿竖直方向做往复直线运动。

优选地,所述旋转平台装置包括旋转平台本体、旋转驱动装置以及输出法兰,所述旋转平台本体固定安装在龙门支架水平部的下方,所述旋转驱动装置设置在旋转平台本体上;所述输出法兰转动安装在旋转平台的下方,所述输出法兰与桁架紧固连接,且所述输出法兰与旋转驱动装置的输出端传动连接。

优选地,所述恒力装置竖直设置在桁架的下方,且所述桁架允许恒力装置沿桁架的长度方向平移运动;所述驱动模组设置在桁架上,所述驱动模组与恒力装置传动连接,且所述驱动模组驱动恒力装置沿桁架的长度方向平移运动。

优选地,所述恒力装置为直线驱动装置,且所述恒力装置的下端为输出端,所述恒力装置的输出端与柔性打磨头紧固连接。

优选地,所述柔性打磨头包括连接件、柔性基底以及磨料,所述柔性基底设置在连接件和磨料之间;所述连接件紧固安装在恒力装置的下端。

优选地,所述磨料包括油石。

优选地,所述旋转平台装置和打磨装置在龙门支架上设置有一组或多组。

根据本发明提供的一种带钢表面打磨系统的打磨方法,打磨方法包括如下步骤:

S1、将带钢设置在柔性打磨头的下方并张紧;

S2、通过恒力装置驱动柔性打磨头下降,直至柔性打磨头与带钢表面贴合;

S3、通过驱动模组带动恒力装置和柔性打磨头沿桁架长度方向做往复直线运动,对带钢表面进行直线轨迹打磨,或,恒力装置保持不动,通过驱动带钢沿一个方向进行往复直线运动,对带钢表面进行直线轨迹打磨。

优选地,针对步骤S2,柔性打磨头与带钢表面贴合之前,通过旋转平台装置驱动桁架水平转动0°-360°。

优选地,龙门支架上的多组打磨装置,同时运动或分时运动。

与现有技术相比,本发明具有如下的有益效果:

1、本发明通过旋转平台装置带动桁架转动、驱动模组驱动恒力装置沿桁架长度方向做直线往复运动对带钢表面进行直线打磨,其打磨轨迹为直线,能够有效地避免磨痕存在交叉角度的情况发生,从而便于带钢成像检测;且能够分别进行横向打磨、竖向打磨以及斜向打磨,实现了多角度打磨,能够解决带钢缺陷类型多元化的情况。

2、本发明通过伺服电机、减速机、输出齿轮以及输出法兰上的内啮合齿轮的配合,能够实现驱动法兰转动,且能够保证桁架保持设置的角度,有助于提高打磨系统的稳定性,进而有助于提高打磨效果。

3、本发明通过伸缩杆驱动柔性打磨头沿竖直方向运动,有助于保证打磨力度。

附图说明

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

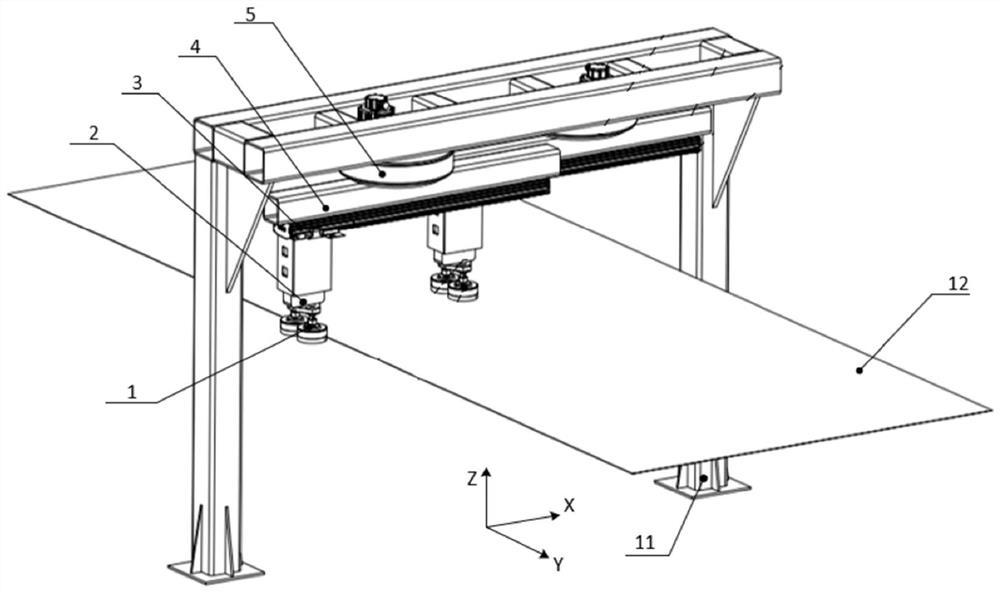

图1为本发明主要体现打磨系统整体结构的示意图;

图2为本发明主要体现桁架旋转角度为0°时,打磨系统整体结构的俯视图;

图3为本发明主要体现桁架旋转角度为30°时,打磨系统整体结构的俯视图;

图4为本发明主要体现桁架旋转角度为90°时,打磨系统整体结构的俯视图。

图中所示:

柔性打磨装置1 旋转平台装置5

恒力装置2 龙门支架11

驱动模组3 带钢12

桁架4

具体实施方式

下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

如图1所示,根据本发明提供的一种带钢12表面打磨系统及打磨方法,包括龙门支架11、旋转平台装置5以及打磨装置,旋转平台装置5和打磨装置二者均设置在龙门支架11上,且旋转平台装置5驱动打磨装置水平转动。打磨装置包括桁架4、驱动模组3、恒力装置2以及柔性打磨头1,桁架4水平连接在旋转平台的输出端,驱动模组3和恒力装置2二者均设置在桁架4上,且驱动模组3驱动恒力装置2做往复直线运动。柔性打磨头1设置在恒力装置2的下端,恒力装置2驱动柔性打磨头1沿竖直方向做往复直线运动。

通过驱动模组3驱动恒力装置2和柔性打磨头1二者沿桁架4的长度方向做往复直线运动对带钢12表面进行打磨,其打磨轨迹为直线,能够有效地避免磨痕存在交叉角度的情况发生,从而便于带钢12成像检测。且通过旋转平台装置5驱动桁架4转动一定角度,能够实现柔性打磨头1沿带钢12长度方向、宽度方向或斜向进行打磨,实现了多角度打磨,能够解决带钢12缺陷类型多元化的情况。

具体地,龙门支架11竖立在地面上,带钢12能够从龙门支架11水平部的下方通过。龙门支架11是由型材焊接组成的固定式支架,包括方管、角支撑以及底板。需要注意的是,本申请的龙门支架11是作为旋转平台装置5和打磨装置二者的安装基础,且使打磨装置位于带钢12的上方,因此,现有技术中能够实现上述作用的龙门支架11均落入本申请的保护范围之内。

更为具体地,旋转平台装置5包括旋转平台本体、旋转驱动装置以及输出法兰,旋转平台本体固定安装在龙门支架11水平部的下方,旋转驱动装置设置在旋转平台本体上。输出法兰转动安装在旋转平台的下方,输出法兰与桁架4紧固连接,且输出法兰与旋转驱动装置的输出端传动连接。

一种可行的实施方式为:旋转平台本体的横截面呈圆形,输出法兰呈圆形并同轴转动套设在旋转平台本体的底部。旋转驱动装置包括伺服电机和减速机,伺服电机和减速机二者均固定安装在旋转平台本体上,且伺服电机的输出轴与减速机的输入轴同轴紧固连接,减速机的输出轴紧固安装有输出齿轮。输出法兰上同轴设置有内啮合齿轮,内啮合齿轮与输出齿轮啮合,从而实现伺服电机与输出法兰的传动连接。

如图1、图2以及图3所示,伺服电机启动通过减速机减速增扭,并通过输出齿轮和内啮合齿轮的配合驱动输出法兰转动,进而带动桁架4转动。桁架4的转动范围可以是0°-360°,且桁架4的具体转动角度可以根据实际应用场景进行设置。

需要注意的是,本申请的旋转驱动装置还可以是电动马达等能够输出扭矩的驱动件,本申请的传动装置也可以采用现有技术中常用的传动结构,例如齿轮和同步带,锥齿轮组等能够传递扭矩的结构。

进一步地,恒力装置2竖直设置在桁架4的下方,且桁架4允许恒力装置2沿桁架4的长度方向平移运动。驱动模组3设置在桁架4上,驱动模组3与恒力装置2传动连接,且驱动模组3驱动恒力装置2沿桁架4的长度方向平移运动。

恒力装置2为直线驱动装置,且恒力装置2的下端为输出端,恒力装置2的输出端与柔性打磨头1紧固连接。

一种可行的实施方式为:恒力驱动装置为伸缩杆,伸缩杆的固定端安装在桁架4的下方,伸缩杆的输出端竖直向下延伸。桁架4上设置有导轨,导轨的长度方向平行与桁架4的长度方向。伸缩杆的固定端嵌入安装在导轨上并与导轨滑移配合。

驱动模组3为直线驱动装置,可以包括电机和滚珠丝杆螺母副,电机紧固安装在桁架上,滚珠丝杆螺母副的丝杆转动安装在桁架上,其中丝杆的长度方向与导轨的长度方向平行,伸缩杆的固定端与螺母紧固连接。运动时,电机启动驱动丝杆转动,驱动螺母沿丝杆的长度方向做往复直线运动,进而实现驱动模组3驱动恒力装置2沿桁架4的长度方向平移运动。

另一种可行的实施方式为:驱动模组3包括直线电机和直线导轨,直线导轨的长度方向平行于桁架4的长度方向,伸缩杆的固定端嵌入安装在直线导轨内,且伸缩杆的固定端与直线电机的输出端连接,实现驱动模组3驱动恒力装置2沿桁架4的长度方向平移运动。

需要注意的是,驱动模组3还可以是直线轴承结构、无油衬套结构或导向轴等能够进行直线驱动的现有装置。恒力驱动装置也可以是油缸、气缸等能够进行往复直线运动的驱动件,从而保证打磨压力的恒定。

柔性打磨头1包括连接件、柔性基底以及磨料,柔性基底设置在连接件和磨料之间,连接件紧固安装在恒力装置2的下端。柔性基底可以是由柔性材料制成的连接件,也可以是由弹簧组成的弹力系统。磨料包括油石,打磨时油石作用于带钢12表面对带钢12表面进行打磨。

再进一步地,旋转平台装置5和打磨装置在龙门支架11上设置有一组或多组。本申请优选旋转平台装置5和打磨装置在龙门支架11上设置有两组,两组打磨装置可以同时运动对钢带进行打磨,也可以分时运动对钢带进行打磨。

根据本发明提供的一种带钢12表面打磨系统的打磨方法,采用上述带钢12表面打磨系统,打磨方法包括如下步骤:

S1、将带钢12设置在柔性打磨头1的下方并张紧,具体地,利用传动辊系统输送带钢12,带钢12下方辅助托辊上升到距离带钢122mm处保持固定,保持带钢12的张紧状态。

S2、通过恒力装置2驱动柔性打磨头1下降,直至柔性打磨头1与带钢12表面贴合。具体地,柔性打磨头1与带钢12表面贴合之前,通过旋转平台装置5驱动桁架4水平转动0°-360°。

S3、通过驱动模组3带动恒力装置2和柔性打磨头1沿桁架4长度方向做往复直线运动,对带钢12表面进行直线轨迹打磨,或,恒力装置2保持不动,通过驱动带钢12沿一个方向进行往复直线运动,对带钢12表面进行直线轨迹打磨。

本申请在柔性打磨头1与带钢12表面贴合之前,通过旋转平台装置5驱动桁架4水平转动0°-360°。其中转动0°和180°为横纹打磨,转动90°和360°为竖纹打磨,转动其他角度为斜纹打磨,通过横纹打磨、竖纹打磨以及斜纹打磨配合,能够解决带钢12缺陷类型多元化的情况,提高打磨效果和打磨效率。

在本申请的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本申请的实施例和实施例中的特征可以任意相互组合。

- 一种工业机器人智能打磨系统及打磨方法

- 一种带钢生产用带钢表面打磨装置

- 带钢生产用带钢表面打磨装置