一种碳纳米材料导电聚合物纤维及制备方法

文献发布时间:2023-06-19 18:34:06

技术领域

本发明属于导电器件技术领域,尤其涉及一种碳纳米材料导电聚合物纤维及制备方法。

背景技术

导电聚合物是一类具有共轭结构的有机高分子材料,具有优异的电学特性。在这类高分子材料中,可以具有金属导电性,也可以是半导体。导电聚合物的优点是其可加工性,主要是通过分散。导电聚合物通常不是热塑性塑料。即,它们是不可热成型的。

在现有技术中,如果要改变有机聚合物的导电性,需要通过有机合成方法重新加工,在有机聚合物本身的加工工艺或者材料不变的情况下,也难以明显改变有机聚合的导电性。因此需要一种增加导电能力而不降低内层有机聚合物纤维的拉伸强度的碳纳米材料导电聚合物纤维及制备方法。

发明内容

针对现有技术存在的问题,本发明提供了一种碳纳米材料导电聚合物纤维及制备方法,具备增加导电能力而不降低聚合物纤维的拉伸强度的优点,解决了现有在有机聚合物本身的加工工艺或者材料不变的情况下的问题。

本发明是这样实现的,本发明提供的一种碳纳米材料导电聚合物纤维,包括:内层,所述内层为柱状有机聚合物纤维;外层,所述外层为导电层,导电率超过100S/m;所述外层的材料包括碳纳米材料颗粒,所述碳纳米材料颗粒部分嵌入所述内层表面,且至少部分所述碳纳米材料颗粒相互接触,构成导电通路。通过上述设置,在内层(柱状有机聚合物纤维)的外表面增设外层,所述外层的材料包括碳纳米材料颗粒,所述碳纳米材料颗粒部分嵌入内层表面,且至少部分所述碳纳米材料颗粒相互接触,构成导电通路,从而改变内层1的导电性能。

作为本发明优选的,所述外层的厚度小于50纳米。

作为本发明优选的,所述外层的材料还包括炭黑颗粒和/或石墨烯颗粒;所述内层的材料包括聚乙烯纤维、聚丙烯纤维、聚乳酸纤维、尼龙纤维、涤纶纤维和聚丙烯腈纤维中的至少一种。

通过上述设置,通过增加材料的多样性,可以增加制成的碳纳米材料导电聚合物纤维的稳定性,例如某一材料在特定环境中容易失效,而通过增加材料的多样性能增加制成的碳纳米材料导电聚合物纤维的稳定性。

优选的,内层有机聚合物分子量为40000-600000,分子链构型为线型、交联型或支化型,其中,支化型分子链构型更便于嵌入碳纳米材料颗粒。

当内层有机聚合物分子量小于40000时,分子链较为稀疏,不利于碳纳米材料颗粒嵌入内层有机聚合物中;内层有机聚合物分子量大于600000时,分子链之间的纠结较大,不利于碳纳米材料颗粒嵌入内层有机聚合物中。优选的,内层有机聚合物分子量为70000-120000,更便于嵌入碳纳米材料颗粒。

本发明提供的一种碳纳米材料导电聚合物纤维的制备方法,包括以下步骤:

清理内层有机聚合物纤维表面的杂质;

将碳纳米材料颗粒溶液均匀沉积于所述内层有机聚合物纤维表面,并烘干,得到至少部分碳纳米材料颗粒相互贴合,且构成导电通路的坯料;

将电流作用于所述坯料,所述碳纳米材料颗粒相互导电,使所述碳纳米材料颗粒软化,且所述碳纳米材料颗粒局部加热所述内层有机聚合物纤维;

微波和/或超声辅助碳纳米材料颗粒嵌入所述内层有机聚合物纤维表面大分子链段之间,使所述碳纳米材料颗粒锚定,形成外层,得到碳纳米材料导电聚合物纤维。

通过上述制备方法,将碳纳米材料颗粒热熔于内层有机聚合物纤维表面,

作为本发明优选的,所述清理内层有机聚合物纤维表面的杂质的方法包括:

清洗内层有机聚合物纤维表面;甩掉内层有机聚合物纤维后,在烘箱中烘干,且使所述内层有机聚合物纤维表面的油剂融化;再次清洗和烘干。

通过上述设置,可用丙酮作为清洗剂来清洗内层有机聚合物纤维表面,可通过搅拌来实现快速清洗;在内层有机聚合物纤维较长的情况下,环绕起来再烘干;可用60℃-80℃的温度均匀烘干,可去除内层聚合物纤维表面油剂和杂质,便于碳纳米材料颗粒沉积到内层聚合物纤维表面。

作为本发明优选的,将碳纳米材料颗粒溶液均匀沉积于所述内层有机聚合物纤维表面,并烘干,得到至少部分碳纳米材料颗粒相互贴合,且构成导电通路的坯料的方法包括:将所述内层有机聚合物纤维置于碳纳米材料颗粒溶液中,使碳纳米材料颗粒溶液中的碳纳米材料颗粒均匀沉积于所述内层有机聚合物纤维表面,得到沉积聚合物纤维;将所述沉积聚合物纤维在56-63℃烘箱中烘干9-11个小时得到所述坯料,烘干后碳纳米材料颗粒质量比占坯料的3%-12%。

在上述设置中,将所述沉积聚合物纤维在60℃烘箱中烘干9-11个小时得到所述坯料,碳纳米材料颗粒质量比占坯料的4%-7%。

在上述设置中,碳纳米材料颗粒质量比占坯料的超过7%,会造成碳纳米材料颗粒堆叠,容易掉落,使形成的所述碳纳米材料颗粒导电聚合物纤维不稳定,并且导电率的提升不明显,因此也会浪费碳纳米材料。碳纳米材料颗粒质量比占坯料的低于4%,会造成碳纳米材料颗粒稀疏,部分碳纳米材料颗粒不相互接触,导电率明显降低。优选的,碳纳米材料颗粒质量比占坯料的为6%时,后续得到的碳纳米材料导电聚合物纤维的导电率为超过100S/m。

作为本发明优选的,将电流作用于所述坯料的方法包括:通过金属夹具将所述坯料与电源连通;将循环交流电直接施加到坯料上,其中,循环交流电施加到所述碳纳米材料颗粒上。采用循环交流电对纤维施加多次电热冲击,提供纤维表层高温和降温的循环环境,实现纳米材料稳固锚定于聚合物纤维表层分子链段之间。采用循环交流电对纤维施加多次电热冲击的目的是为了防止温度过高聚合物热分解。

作为本发明优选的,微波和/或超声辅助碳纳米材料颗粒嵌入所述内层有机聚合物纤维表面大分子链段之间的方法包括:

微波和/或超声辅助时间与电循环加热时间相同,以确保表层碳纳米材料能够嵌入纤维内部。微波和超声同时施加,增加表面的效果和效率。

与现有技术相比,本发明的有益效果如下:

1、本发明中,使用电流电热处理和超声/微波辅助处理相结合的方法,将碳纳米材料颗粒热熔于内层有机聚合物纤维表面,从而在内层有机聚合物的加工工艺和材料不改变的情况下,通过外层的碳纳米材料颗粒进行导电。并且,由于外层的厚度相对于内层的厚度较小,因此,因此对内层的力学强度影响较小,不会影响内层的抗拉强度。

2、本发明中,所述外层的材料还包括炭黑颗粒和/或石墨烯颗粒;所述内层的材料包括聚乙烯纤维、聚丙烯纤维、聚乳酸纤维、尼龙纤维、涤纶纤维和聚丙烯腈纤维中的至少一种。通过增加材料的多样性,可以增加制成的碳纳米材料导电聚合物纤维的稳定性,适用环境更多元。

3、本发明中,通过在涂敷碳纳米材料的纤维施加交流电,使碳纳米层产生热量,焦耳热逐步软化纤维表层(提升纤维表层分子链段活性);在超声辅助下,将碳纳米材料嵌入纤维表层分子链段之间,用简单物理方法实现导电纳米材料与纤维之间良好的锚定。

附图说明

图1是本发明实施例提供的碳纳米材料导电聚合物纤维的截面结构示意图;

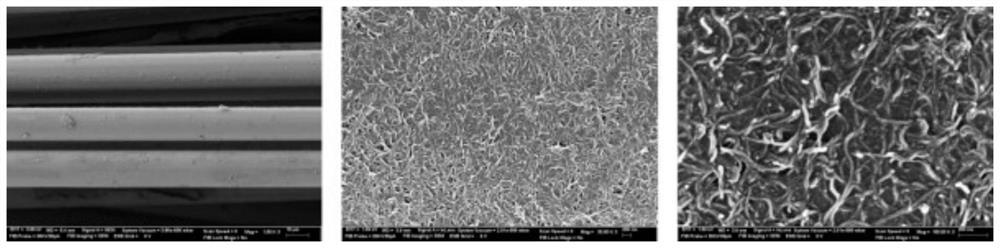

图2是本发明实施例提供的碳纳米材料导电聚合物纤维的第一电镜图;

图3是本发明实施例提供的碳纳米材料导电聚合物纤维的第二电镜图;

图4是本发明实施例提供的碳纳米材料导电聚合物纤维的制备方法的流程示意图;

图5是本发明实施例提供的电热/超声辅助制备碳纳米材料导电聚合物纤维的示意图;

图6是本发明实施例提供的清理内层有机聚合物纤维表面的杂质的方法的流程示意图;

图7是本发明实施例提供的将碳纳米材料颗粒溶液均匀沉积于所述内层有机聚合物纤维表面,并烘干,得到至少部分碳纳米材料颗粒相互贴合,且构成导电通路的坯料的方法的流程示意图;

图8是本发明实施例提供的将电流作用于所述坯料的方法的流程示意图;

图9是本发明电热过程中电阻值变化的示意图;

图10是本发明25℃下以2mm/min的拉伸速度下碳纳米材料导电聚合物纤维和未处理的聚合物纤维的拉伸性能的示意图。

具体实施方式

为能进一步了解本发明的发明内容、特点及功效,兹例举以下实施例,并配合附图详细说明如下。

下面结合附图对本发明的结构作详细的描述。

请参阅图1、图2和图3,本发明实施例提供的一种碳纳米材料导电聚合物纤维,包括:

内层1,所述内层1为柱状有机聚合物纤维;

外层2,所述外层2为导电层,导电率超过100S/m;

所述外层2的材料包括碳纳米材料颗粒,所述碳纳米材料颗粒部分嵌入所述内层1表面,且至少部分所述碳纳米材料颗粒相互接触,构成导电通路。

通过上述设置,在内层1柱状有机聚合物纤维的外表面增设外层2,所述外层2的材料包括碳纳米材料颗粒,所述碳纳米材料颗粒部分嵌入内层1表面,且至少部分所述碳纳米材料颗粒相互接触,构成导电通路,从而改变内层1的导电性能。将碳纳米材料颗粒热熔于内层有机聚合物纤维表面,从而在内层有机聚合物的加工工艺和材料不改变的情况下,通过外层的碳纳米材料颗粒进行导电。并且,由于外层的厚度相对于内层的厚度较小,因此,因此对内层的力学强度影响较小,不会影响内层的抗拉强度。

需要说明的是,本实施例及以下的说明均是以无导电能力的内层作为示例性的说明,但是,内层也可以是导电聚合物纤维,此时增加外层可进一步增加该内层的导电性能。

所述外层的厚度小于50纳米。

进一步的,所述外层2的材料还包括炭黑颗粒和/或石墨烯颗粒;所述内层1的材料包括聚乙烯纤维、聚丙烯纤维、聚乳酸纤维、尼龙纤维、涤纶纤维和聚丙烯腈纤维中的至少一种。

通过上述设置,通过增加材料的多样性,可以增加制成的碳纳米材料导电聚合物纤维的稳定性,例如某一材料在特定环境中容易失效,而通过增加材料的多样性能增加制成的碳纳米材料导电聚合物纤维的稳定性。

优选的,内层有机聚合物分子量为40000-600000,分子链构型为线型、交联型或支化型,其中,支化型分子链构型更便于嵌入碳纳米材料颗粒。

当内层有机聚合物分子量小于40000时,分子链较为稀疏,不利于碳纳米材料颗粒嵌入内层有机聚合物中;内层有机聚合物分子量大于600000时,分子链之间的纠结较大,不利于碳纳米材料颗粒嵌入内层有机聚合物中。优选的,内层有机聚合物分子量为70000-120000,更便于嵌入碳纳米材料颗粒。

请参阅图4和图5,本发明实施例提供的一种碳纳米材料导电聚合物纤维的制备方法,包括以下步骤:

步骤S1、清理内层有机聚合物纤维表面的杂质;

步骤S2、将碳纳米材料颗粒溶液均匀沉积于所述内层有机聚合物纤维表面,并烘干,得到至少部分碳纳米材料颗粒相互贴合,且构成导电通路的坯料;

步骤S3、将电流作用于所述坯料,所述碳纳米材料颗粒相互导电,使所述碳纳米材料颗粒软化,且所述碳纳米材料颗粒局部加热所述内层有机聚合物纤维;

步骤S4、微波和/或超声辅助碳纳米材料颗粒嵌入所述内层有机聚合物纤维表面大分子链段之间,使所述碳纳米材料颗粒锚定,形成外层,得到碳纳米材料导电聚合物纤维。

通过上述制备方法,将碳纳米材料颗粒热熔于内层有机聚合物纤维表面,从而在内层有机聚合物的加工工艺和材料不改变的情况下,通过外层的碳纳米材料颗粒进行导电。并且,由于外层的厚度相对于内层的厚度较小,因此,因此对内层的力学强度影响较小,不会影响内层的抗拉强度。上述过程中,通过碳纳米材料颗粒导电,加热内层有机聚合物,从而使碳纳米材料颗粒嵌入到内层有机聚合物表面

请参阅图6,在步骤S1中,所述清理内层有机聚合物纤维表面的杂质的方法包括:

步骤S11、清洗内层有机聚合物纤维表面;

步骤S12、甩掉内层有机聚合物纤维后,在烘箱中烘干,且使所述内层有机聚合物纤维表面的油剂融化;

步骤S13、再次清洗和烘干。

通过上述设置,可用丙酮作为清洗剂来清洗内层有机聚合物纤维表面,可通过搅拌来实现快速清洗;在内层有机聚合物纤维较长的情况下,环绕起来再烘干;可用60℃-80℃的温度均匀烘干,可去除内层聚合物纤维表面油剂和杂质,便于碳纳米材料颗粒沉积到内层聚合物纤维表面。

请参阅图7,在步骤S2中,将碳纳米材料颗粒溶液均匀沉积于所述内层有机聚合物纤维表面,并烘干,得到至少部分碳纳米材料颗粒相互贴合,且构成导电通路的坯料的方法包括:

步骤S21、将所述内层有机聚合物纤维置于碳纳米材料颗粒溶液中,使碳纳米材料颗粒溶液中的碳纳米材料颗粒均匀沉积于所述内层有机聚合物纤维表面,得到沉积聚合物纤维;

步骤S22、将所述沉积聚合物纤维在56-63℃烘箱中烘干9-11个小时得到所述坯料,烘干后碳纳米材料颗粒质量比占坯料的3%-12%。

在上述设置中,优选的,将所述沉积聚合物纤维在60℃烘箱中烘干9-11个小时得到所述坯料,碳纳米材料颗粒质量比占坯料的4%-7%。

在上述设置中,碳纳米材料颗粒质量比占坯料的超过7%,会造成碳纳米材料颗粒堆叠,容易掉落,使形成的所述碳纳米材料颗粒导电聚合物纤维不稳定,并且导电率的提升不明显,因此也会浪费碳纳米材料。碳纳米材料颗粒质量比占坯料的低于4%,会造成碳纳米材料颗粒稀疏,部分碳纳米材料颗粒不相互接触,导电率明显降低。优选的,碳纳米材料颗粒质量比占坯料的为6%时,后续得到的碳纳米材料导电聚合物纤维的导电率为超过100S/m。

请参阅图8,在步骤S3中,将电流作用于所述坯料的方法包括:

步骤S31、通过金属夹具将所述坯料与电源连通;

步骤S32、将循环交流电直接施加到坯料上,其中,循环交流电施加到所述碳纳米材料颗粒上。

步骤S33、采用循环交流电对纤维施加多次电热冲击,提供纤维表层高温和降温的循环环境,实现纳米材料稳固锚定于聚合物纤维表层分子链段之间。

采用循环交流电对纤维施加多次电热冲击的目的是为了防止温度过高聚合物热分解。

进一步的,使用0.04A-0.07A电流施加到坯料上,导通的时间为0.1秒-0.25秒,间隔时间46-65秒后再次导通,循环进行上述步骤。

优选的,使用0.05A电流施加到坯料上,导通时间为0.2秒,间隔时间为60秒。测试得到在电流0.05A时,0.4s内层局部温度即达到250℃,例如内层为聚乙烯纤维,聚乙烯纤维的熔融温度为110-130℃之间。而通过上述设置,电流“开启”时间为0.2秒,间隔“关闭”时间为60秒,可使聚乙烯纤维的瞬时温度为130℃,从而使碳纳米材料颗粒在聚合物纤维表面形成连续致密的导电网络。

使用0.05A电流施加到坯料上,导通的时间低于0.1秒,难以形成有效的导通电流,难以使内层表面融化。

当导通的时间高于0.25秒,电流高于0.07A,内层表面的融化程度过大,碳纳米材料颗粒嵌入内层过多,暴露在内层表面的颗粒难以贴合,导电性能下降。

在步骤S4中,微波和/或超声辅助碳纳米材料颗粒嵌入所述内层有机聚合物纤维表面大分子链段之间的方法包括:

微波和/或超声辅助时间与电循环加热时间相同,以确保表层碳纳米材料能够嵌入纤维内部。

微波和超声同时施加,增加表面的效果。

在上述的基础上,还进行以下验证:

(1)请参阅图9,发明人测试了碳纳米材料/聚合物纤维电热/超声过程中的电阻变化(长度6cm),其电阻从第一次加热时的800欧姆降至了330欧姆,并在接下来的多次循环中稳定在约330欧姆(1d)。第一个加热循环期间电阻的大幅降低推测是由于碳纳米管涂层外表面上的碳纳米管氧化以及碳纳米管在空气中的部分热降解。多次加热循环后的稳定电阻表明,在聚合物纤维表面形成了具有稳定电阻的均匀焊接碳纳米管结构,并且聚合物纤维内的结构没有发生热降解。由于聚合物纤维半径与碳纳米管涂层厚度的比值较大,因此纤维表面的高温对聚合物纤维的物理和机械性能的影响小,以确保聚合物纤维长丝保持完整。

(2)碳纳米材料导电聚合物纤维的制备方法制作的碳纳米材料导电聚合物纤维的形貌表征。

热熔嵌入后的碳纳米材料导电聚合物纤维表现出良好的机械结合。碳纳米管嵌入内层表层并锚定其中,热熔的碳纳米管可以在水溶液中超声波作用而不会脱落。SEM图像显示了电热冲击后内层上焊接的碳纳米管结构(请参阅图2和图3)。将碳纳米管嵌入内层中,形成相互交联的网状结构。电热/超声冲击后,内层的横截面保持圆形,直径没有变化。在横截面上看出碳纳米管融入内层表层结构,这进一步证明内层熔化和碳纳米管融入均发生在内层表面局部,内层结构仅发生轻微的热降解和结构变化。

(3)力学性能:在25℃下以2mm/min的拉伸速度下电热熔碳纳米材料导电聚合物纤维和未处理的聚合物纤维的拉伸性能(图10),样品长度为5cm,以聚乙烯纤维为例。聚合物纤维的抗拉强度和模量分别为2.86和110.4GPa,电热熔的碳纳米材料导电聚合物纤维的拉伸强度和模量为2.97和106.9GPa。结果表明,电热熔的碳纳米材料导电聚合物纤维在抗拉强度、模量和韧性方面与原始聚合物纤维表现出相似的力学性能,这表明电热熔不会破坏原始碳纳米管力学性能。另外,进一步证实碳纳米管与内层的焊接主要发生在内层表面,而不影响整体性能。因此,电热熔冲击能够使碳纳米管与内层维良好结合,而不会损害整体力学性能。

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种纳米导电纤维/高分子复合材料、其制备方法和应用

- 一种锂硫电池正极材料用硫-氮掺杂碳纳米纤维-MXene复合材料及其制备方法

- 一种Cu-CuO/碳纳米纤维复合材料及其制备方法

- 一种纳米洋葱碳/碳纤维复合电极材料的制备方法和用途

- 一种硫化锌/多孔碳纳米纤维复合材料及其制备方法

- 新型碳纳米微粒、其制备方法及含有新型碳纳米微粒的透明导电聚合物复合材料

- 新型碳纳米微粒、其制备方法及含有新型碳纳米微粒的透明导电聚合物复合材料