金刚石包覆工具

文献发布时间:2023-06-19 19:07:35

技术领域

本公开涉及一种金刚石包覆工具。

背景技术

金刚石的硬度非常高,其平滑面具有极低的摩擦系数。因而,一直以来,天然单晶金刚石、人工金刚石粉末被应用于工具用途。进一步地,在1980年代确立了基于化学气相合成(CVD)法的金刚石薄膜的形成技术后,开发了对三维形状的基材形成有金刚石覆膜的切削工具、耐磨工具(以下,也将这些工具称为“金刚石包覆工具”)。

在国际公开第2018/174139号(专利文献1)中公开了一种在硬质合金基体上形成有金刚石皮膜的金刚石包覆硬质合金切削工具。

现有技术文献

专利文献

专利文献1:国际公开第2018/174139号

发明内容

本公开的金刚石包覆工具具备由硬质合金构成的基材和配置在所述基材上的金刚石层,其中,

在通过扫描型电子显微镜对沿着所述金刚石层的表面的法线的剖面进行了观察的情况下,所述金刚石层在被所述基材与所述金刚石层的界面S1和从所述界面S1向所述金刚石层的表面侧的距离为5μm的虚拟面Q包围的区域R中,平均空隙面积率为0%以上且0.2%以下。

附图说明

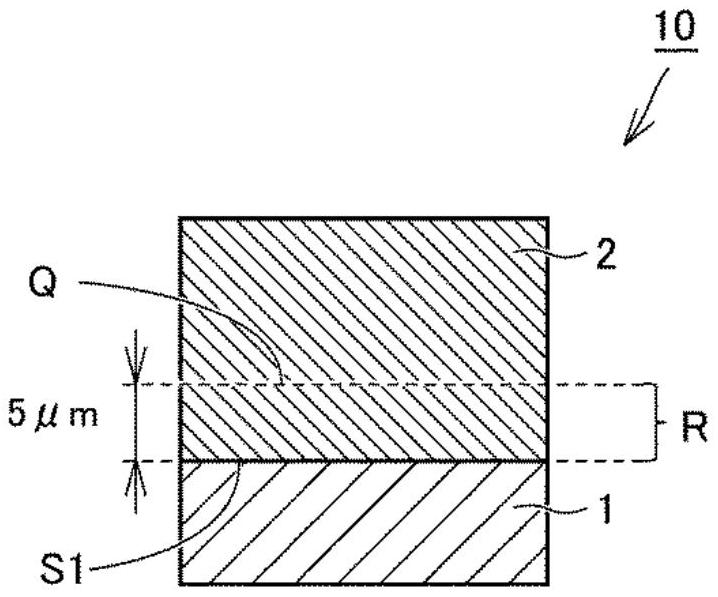

图1是对实施方式1所涉及的金刚石包覆工具的代表性的结构例进行说明的图。

图2是实施方式1所涉及的金刚石包覆工具的剖面的扫描型电子显微镜图像的一个例子。

图3是对图2的扫描型电子显微镜图像进行图像处理而得到的图像。

图4是对实施方式1所涉及的金刚石包覆工具的其他的代表性的结构例进行说明的图。

具体实施方式

[本公开所要解决的问题]

金刚石包覆工具作为在航空器产业等中需求增加的碳纤维增强塑料(CFRP:Carbon Fiber Reinforced Plastics)、非金属、玻璃、作为模具用高脆性材料的硬质合金、陶瓷等难切削材料的加工用工具,其需求扩大。

近年来,高效率加工的要求变得严格,在上述的难切削材料的加工中也要求高效率加工。

因此,本发明的目的在于提供一种即使在难切削材料的高效率加工中也能够具有较长的工具寿命的金刚石包覆工具。

[本公开的效果]

根据上述方式,金刚石包覆工具即使在难切削材料的高效率加工中也能够具有较长的工具寿命。

[本公开的实施方式的说明]

首先,列举本公开的实施方式进行说明。

(1)本公开的金刚石包覆工具具备由硬质合金构成的基材和配置在所述基材上的金刚石层,其中,

在通过扫描型电子显微镜对沿着所述金刚石层的表面的法线的剖面进行了观察的情况下,所述金刚石层在被所述基材与所述金刚石层的界面S1和从所述界面S1向所述金刚石层的表面侧的距离为5μm的虚拟面Q包围的区域R中,平均空隙面积率为0%以上且0.2%以下。

根据上述方式,金刚石包覆工具即使在难切削材料的高效率加工中也能够具有较长的工具寿命。

(2)优选地,所述基材的所述界面S1侧的表面的由ISO25178规定的算术平均高度Sa为0.5μm以上且1.5μm以下。由此,金刚石层的耐剥离性提高。

(3)优选地,所述基材包含多个晶粒,

所述晶粒的平均粒径为1μm以下。由此,金刚石层的耐剥离性提高。

(4)优选地,所述硬质合金包含钴,

所述基材的钴含有率为10质量%以下。由此,金刚石层的耐剥离性提高。

[本公开的实施方式的详细内容]

首先,本发明的发明人们对在将以往的金刚石包覆工具用于难切削材料的高效率加工的情况下在工具中产生的不良情况进行了研究。其结果是,新发现了在金刚石层与基材的界面附近存在空隙,以该空隙为起点产生龟裂,其结果是,金刚石层剥离,工具寿命变短这一机理。

本发明的发明人们基于上述新见解,假定通过降低金刚石层与基材的界面附近的空隙量而能够延长工具寿命,进行了深入研究的结果是得到了本公开的金刚石包覆工具。

以下,参照附图对本公开的金刚石包覆工具的具体例进行说明。在本公开的附图中,相同的附图标记表示相同的部分或相当的部分。另外,长度、宽度、厚度、深度等的尺寸关系为了附图的清晰化和简化而进行了适当变更,未必表示实际的尺寸关系。

在本说明书中,“A~B”这样的形式的表述是指范围的上限下限(即A以上且B以下),当在A中没有单位的记载而仅在B中记载有单位的情况下,A的单位与B的单位相同。

[实施方式1:金刚石包覆工具]

使用图1对实施方式1所涉及的金刚石包覆工具进行说明。如图1所示,金刚石包覆工具10具备由硬质合金构成的基材1和配置在该基材1上的金刚石层2,在通过扫描型电子显微镜对沿着该金刚石层2的表面的法线的剖面进行了观察的情况下,该金刚石层2在被该基材1与该金刚石层2的界面S1和从该界面S1向该金刚石层2的表面侧的距离为5μm的虚拟面Q包围的区域R中,平均空隙面积率(以下,也记作“金刚石层的平均空隙面积率”)为0%以上且0.2%以下。

本公开的金刚石包覆工具即使在难切削材料的高效率加工中也能够具有较长的工具寿命。其理由尚不明确,但推测如下。

(i)本公开的金刚石包覆工具包含由硬质合金构成的基材。由硬质合金构成的基材的硬度与强度的平衡优异。因此,使用了该基材的金刚石包覆工具即使在难切削材料的高效率加工中也能够具有较长的工具寿命。

(ii)本公开的金刚石包覆工具的金刚石层的平均空隙面积率为0%以上且0.2%以下。在本说明书中,金刚石层的平均空隙面积率是表示金刚石层中的区域R中的空隙的比例的指标。平均空隙面积率越小,表示金刚石层中的空隙越少。关于平均空隙面积率的详细内容,在后述的“平均空隙面积率的测定方法”的项目中进行说明。

在切削加工时因切削阻力而对金刚石层施加有应力的情况下,应力集中于金刚石层中的空隙。因此,金刚石层中的空隙容易成为龟裂的起点。若金刚石层产生龟裂,则容易产生金刚石层的剥离。

在本公开的金刚石包覆工具中,由于金刚石层的平均空隙面积率为0%以上且0.2%以下,因此即使在切削加工时因切削阻力而对金刚石层施加有应力的情况下,也不易产生因应力集中于空隙而发生的龟裂。因此,该金刚石包覆工具即使在难切削材料的高效率加工中,金刚石层也不易剥离,能够具有较长的工具寿命。

金刚石包覆工具可以在基材以及金刚石层的基础上,还包含其他任意的结构。金刚石层优选将基材的整个面包覆,优选将基材的至少刀尖部分包覆。

<基材>

(组成)

本公开的金刚石包覆工具的基材由硬质合金构成。作为硬质合金,可以使用公知的硬质合金。作为该硬质合金,例如,可列举为碳化钨(WC)基硬质合金、包含WC以及钴(Co)的硬质合金、在WC中添加有钛(Ti)、钽(Ta)、(铌)Nb等的碳氮化物等的硬质合金、在WC以及Co中添加有钽(Ta)、(铌)Nb等的碳氮化物等的硬质合金。此外,基材只要起到本公开的效果,就可以与硬质合金一起包含不可避免的杂质。

(钴含有率)

在硬质合金包含钴的情况下,基材的钴含有率优选为10质量%以下。当在基材上形成金刚石层时,通常进行基材表面的蚀刻处理。由此,基材的表面粗糙度增大,由此基材与金刚石层的密接力提高。在蚀刻处理中,例如进行基于双氧水(H

在硬质合金包含钴的情况下,当对基材进行蚀刻处理时,基材的处理面的钴脱落。若钴的脱落较多,则存在金刚石晶种难以附着于基材表面而使金刚石层的平均空隙面积率变大、耐剥离性降低的倾向。若基材的钴含有率为10质量%以下,则金刚石层的平均空隙面积率充分降低,因此金刚石层的耐剥离性进一步提高。

基材的钴含有率的上限可以设为10质量%以下、9质量%以下、8质量%以下。基材的钴含有率的下限可以设为0质量%以上、3质量%以上、4质量%以上、5质量%以上。基材的钴含有率可以设为0质量%以上且10质量%以下、3质量%以上且10质量%以下、4质量%以上且9质量%以下、5质量%以上且8质量%以下。

基材的钴含有率的测定方法如下。以任意的量切割出从基材与金刚石层的界面向基材侧离开50μm以上且10000μm以下的区域的基材。将切割出的基材粉碎后,用酸溶解,按照JISK 0116:2014,进行电感耦合等离子体(ICP)发光分析(测定装置:岛津制作所制造的“ICPS-8100”(商标)),对钴含有率进行测定。标准试样使用任意的金属标准溶液。

(算术平均高度Sa)

基材的界面S1侧的表面的由ISO25178规定的算术平均高度Sa(以下,也记作“基材的算术平均高度Sa”)优选为0.5μm以上且1.5μm以下。在此,由ISO25178规定的算术平均高度Sa是将算术平均粗糙度Ra(线的算术平均高度)扩展成面的参数,表示相对于表面的平均面的、各点的高度之差的绝对值的平均。

若基材的算术平均高度Sa为0.5μm以上,则金刚石晶种的附着率充分,成核密度增加,平均空隙面积率减少,因此金刚石层的耐剥离性进一步提高。若基材的算术平均高度Sa为1.5μm以下,则从金刚石晶种生长的金刚石容易在界面方向上结合,平均空隙面积率减少,因此金刚石层的耐剥离性进一步提高。

基材的算术平均高度Sa的下限可以设为0.5μm以上、0.6μm以上、0.7μm以上。基材的算术平均高度Sa的上限可以设为1.5μm以下、1.4μm以下、1.3μm以下。基材的算术平均高度Sa可以设为0.5μm以上且1.5μm以下、0.6μm以上且1.4μm以下、0.7μm以上且1.3μm以下。

基材的算术平均高度Sa的测定方法如下。按照JIS Z 2245中定义的洛氏硬度试验方法,在金刚石包覆工具的金刚石层侧表面,以标尺C HRC的150kgf的试验载荷压入金刚石压头。由此,被压入的部位及其周边的金刚石层产生应变,该区域的金刚石层剥离,基材的金刚石层侧的表面露出。对于基材的露出面,使用激光显微镜(Lasertech公司制造的“OPTELICS HYBRID”(商标)),按照ISO25178-2:2012以及ISO25178-3:2012,对其算术平均高度Sa进行测定。通过该方法,能够不影响基材的金刚石层侧的表面性状地对算术平均高度Sa进行测定。

(晶粒的平均粒径)

优选地,基材包含多个晶粒,该晶粒的平均粒径为1μm以下。若晶粒的平均粒径为1μm以下,则从金刚石晶种生长的金刚石容易在界面方向上结合,平均空隙面积率减少,因此金刚石层的耐剥离性进一步提高。在本说明书中,“平均粒径”是指体积基准的粒度分布(体积分布)中的中值粒径(d50)。

晶粒的平均粒径的上限可以设为1μm以下、0.9μm以下、0.8μm以下。晶粒的平均粒径的下限可以设为0.3μm以上、0.4μm以上、0.5μm以上。晶粒的平均粒径可以设为0.3μm以上且1μm以下、0.4μm以上且0.9μm以下、0.5μm以上且0.8μm以下。

用于计算上述晶粒的平均粒径的各晶粒的粒径的测定方法如下。首先,对基材的剖面进行镜面研磨,使用电子显微镜以5000倍的倍率对研磨面的任意的区域(测定视野为2μm×2μm)的反射电子图像进行观察。接着,在该反射电子图像中,对与晶粒外接的圆的直径(即,外接圆当量直径)进行测定,将该直径作为晶粒的粒径。

(基材的厚度)

基材的厚度没有特别限定,例如可以设为50μm以上且50000μm以下、100μm以上且20000μm以下、150μm以上且10000μm以下。

在本说明书中,“基材的厚度”通过下述步骤来进行测定。对金刚石包覆工具通过线放电加工机沿着金刚石层的表面的法线进行切割,使剖面露出。在剖面中,使用SEM(扫描型电子显微镜,日本电子公司制造的“JEM-2100F/Cs”(商标))对金刚石层的厚度进行观察,由此进行测定。具体而言,将剖面样品的观察倍率设为5000倍,将观察视野面积设为100μm

<金刚石层>

(平均空隙面积率)

在本公开的金刚石包覆工具的金刚石层中,在通过扫描型电子显微镜对沿着该金刚石层的表面的法线的剖面进行了观察的情况下,在被该基材与该金刚石层的界面S1和从该界面S1向该金刚石层的表面侧的距离为5μm的虚拟面Q包围的区域R中,平均空隙面积率为0%以上且0.2%以下。

在本公开的金刚石包覆工具中,由于金刚石层的平均空隙面积率为0%以上且0.2%以下,因此即使在切削加工时因切削阻力而对金刚石层施加有应力的情况下,也不易产生因应力集中于空隙而发生的龟裂。因此,该金刚石包覆工具即使在难切削材料的高效率加工中,金刚石层也不易剥离,能够具有较长的工具寿命。

金刚石层的平均空隙面积率的上限可以设为0.2%以下、0.19%以下、0.18%以下。金刚石层的平均空隙面积率的下限可以设为0%以上、0.0001%以上、0.001%以上。金刚石层的平均空隙面积率可以设为0%以上且0.2%以下、0%以上且0.19%以下、0%以上且0.18%以下、0.0001%以上且0.18%以下、0.001%以上且0.18%以下。

金刚石层的平均空隙面积率的测定方法如下述(1-1)~(1-6)所示。

(1-1)使用线放电加工机以在沿着金刚石层的表面的法线的方向上通过刀尖的方式对金刚石包覆工具进行切割。对露出的剖面进行横截面抛光(CP)加工。

(1-2)使用SEM(扫描型电子显微镜,日本电子公司制造的“JEM-2100F/Cs”(商标)),以25μm×15μm的视野,对金刚石包覆工具的CP加工面进行拍摄。该视野(以下,也记作“观察视野”)被设定为同时拍摄基材和金刚石层。将本公开的金刚石包覆工具的剖面的SEM图像的一个例子示于图2。

(1-3)使用图像处理软件(三谷商事(株)公司制作的“WinROOF 2018”(商标))对上述SEM像进行分析。利用SEM像上的基材与金刚石层的二次电子或反射电子的对比度差,通过二值化处理对基材和金刚石层进行区分,得到二值化处理图像。将图2的二值化处理图像示于图3。

(1-4)在上述二值化处理图像中,当在金刚石层内存在以与周围不同的对比度表示的区域的情况下,将该区域确定为空隙。空隙可以用比周围的金刚石层更白的颜色或更黑的颜色中的任一种表示。在图3中,空隙用附图标记5表示。

(1-5)在上述二值化处理图像中,计算出空隙相对于被基材与金刚石层的界面S1和从界面S1向金刚石层的表面侧的距离为5μm的虚拟面Q包围的区域R的面积的面积率。

如图4所示,在金刚石层22的厚度小于5μm的情况下,上述区域R的面积成为观察视野中的金刚石层22整体的面积。

(1-6)在五处观察视野中进行上述空隙的面积率的计算,将它们的平均作为金刚石层的平均空隙面积率。

确认到,在申请人所进行的测定的范围内,在同一试样中进行测定的范围内,即使变更测定视野的选择部位并多次进行金刚石层的平均空隙面积率的测定,测定结果也几乎没有偏差,即使任意地设定测定视野,也不会任意地变化。

(厚度)

本公开的金刚石层的厚度的下限可以设为3μm以上、4μm以上、5μm以上。本公开的金刚石层的厚度的上限可以设为35μm以下、33μm以下、30μm以下。本公开的金刚石层的厚度可以设为3μm以上且35μm以下、4μm以上且33μm以下、5μm以上且30μm以下。

在本说明书中,“金刚石层的厚度”通过下述步骤来进行测定。对金刚石包覆工具通过线放电加工机沿着金刚石层的表面的法线进行切割,使剖面露出。在剖面中,使用SEM(扫描型电子显微镜,日本电子公司制造的“JEM-2100F/Cs”(商标))对金刚石层的厚度进行观察,由此进行测定。具体而言,将剖面样品的观察倍率设为5000倍,将观察视野面积设为100μm

(用途)

本实施方式所涉及的金刚石包覆工具例如能够有用地用作可转位刀片式切削刀片、车刀、切割器、钻头、立铣刀等切削工具、以及模具、弯曲模具、拉深模具、接合工具等耐磨工具。

在上述中,使用CFRP等难切削材料作为被切削件进行了说明,但被切削件并不限定于此。作为被切削件,例如可列举为铝合金、硬质合金、陶瓷。

[实施方式2:金刚石包覆工具的制造方法]

本公开的金刚石包覆工具的制造方法没有特别限定。本公开的金刚石包覆工具的制造方法例如可以具备:准备基材的工序(以下,也记作“基材准备工序”);通过化学气相沉积法在该基材上形成金刚石层而得到金刚石包覆工具的工序(以下,也记作“金刚石层形成工序”)。

(基材准备工序)

作为基材,准备实施方式1中记载的基材。优选对基材实施喷砂处理、蚀刻处理等表面处理。由此,去除基材表面的氧化膜、污染物质。进一步地,基材的表面粗糙度增大,由此基材与金刚石层的密接力提高。

关于喷砂处理,例如可以通过将粒径为30μm的SiC以0.15~0.35MPa的喷射压力向基材投射来进行。

关于蚀刻处理,例如进行基于30%硝酸的酸溶液处理以及基于氢氧化钠(NaOH)等的碱处理。

(金刚石层形成工序)

接着,在上述基材的表面涂布金刚石晶种而进行种晶处理。此时,使金刚石晶种以0.01g/L以上的浓度分散在水中,将基材浸渍在该金刚石晶种水溶液中。

金刚石晶种的平均粒径优选为0.005μm以上且0.5μm以下。由此,金刚石的成核密度变得合适,金刚石层的平均空隙面积率降低,金刚石层的耐剥离性提高。在此,“平均粒径”是指体积基准的粒度分布(体积分布)中的中值粒径(d50)。用于计算金刚石晶种的平均粒径的各晶粒的粒径通过场发射型扫描电子显微镜(FE-SEM)进行测定。

接着,在基材的种晶有金刚石晶种的一侧的表面上,通过CVD法形成金刚石层,得到金刚石包覆工具。CVD法可以使用以往公知的CVD法。例如,可以使用微波等离子体CVD法、等离子体喷射CVD法、热丝CVD法等。

例如,在热丝CVD装置内配置基板,在装置内按体积基准以0.5∶99.5~10∶90的混合比例导入甲烷气体和氢气,将基板温度维持在700℃以上且900℃以下,由此能够在基材上形成金刚石层。

<附记1>

优选地,在本公开的金刚石包覆工具中,硬质合金包含钴,基材的钴含有率为0质量%以上且10质量%以下。

优选地,上述基材的钴含有率为3质量%以上且10质量%以下。

优选地,上述基材的钴含有率为4质量%以上且9质量%以下。

优选地,上述基材的钴含有率为5质量%以上且8质量%以下。

<附记2>

优选地,在本公开的金刚石包覆工具中,基材的界面S1侧的表面的由ISO25178规定的算术平均高度Sa为0.6μm以上且1.4μm以下。

优选地,上述算术平均高度Sa为0.7μm以上且1.3μm以下。

<附记3>

优选地,在本公开的金刚石包覆工具中,基材包含多个晶粒,该晶粒的平均粒径为0.3μm以上且1μm以下。

优选地,上述平均粒径为0.4μm以上且0.9μm以下。

优选地,上述平均粒径为0.5μm以上且0.8μm以下。

<附记4>

优选地,在本公开的金刚石包覆工具中,金刚石层的平均空隙面积率为0%以上且0.19%以下。

优选地,上述平均空隙面积率为0%以上且0.18%以下。

优选地,上述平均空隙面积率为0.0001%以上且0.18%以下。

优选地,上述平均空隙面积率为0.001%以上且0.18%以下。

<附记5>

优选地,本公开的金刚石层的厚度为3μm以上且35μm以下。

优选地,上述厚度为4μm以上且33μm以下。

优选地,上述厚度为5μm以上且30μm以下。

实施例

通过实施例对本实施方式进一步具体地进行说明。但是,本实施方式并不限定于这些实施例。

[试样1~试样8]

<金刚石包覆工具的制作>

准备材质为WC基硬质合金、形状为立铣刀(φ6mm,型号:SSDC4060)的基材。将各基材的钴含有率以及各基材中所含的晶粒的平均粒径分别示于表1的“基材”的“Co含有率(质量%)”以及“平均粒径(μm)”一栏。例如,在试样1中,基材的Co含有率为5质量%,基材中所含的晶粒的平均粒径为0.7μm。

对上述基材进行酸处理(溶液:30%硝酸),对基材表面进行蚀刻处理。接着,对该基材表面进行喷砂处理以及碱处理,在基材表面形成凹凸。

接着,在基材的表面涂布金刚石晶种后,将基材在乙醇中进行清洗,并使其干燥,进行种晶处理。将在各试样中使用的金刚石晶种的平均粒径示于表1的“金刚石晶种”的“平均粒径(μm)”一栏。例如,在试样1中,金刚石晶种的平均粒径为0.1μm。

接着,将进行了上述种晶处理后的基材设置在公知的热丝CVD装置中。

各试样的金刚石层在下述的条件下成膜。以使得基材温度成为表1的“成膜条件”的“基材温度(℃)”一栏中记载的温度的方式,对丝电流进行控制。对于甲烷和氢气,以使得甲烷浓度以体积基准计成为表1的“成膜条件”的“甲烷浓度(%)”一栏中记载的浓度的方式,对流量进行控制。在全部的试样中,成膜时的压力设为500mPa。进行成膜直至金刚石层的厚度达到10μm为止。例如,在试样1中,基材温度为750℃,甲烷浓度为1体积%。

通过上述工序,得到各试样的金刚石包覆工具。

表1

<评价>

(基材的钴含有率、基材的平均粒径、基材表面的算术平均高度Sa、金刚石层的平均空隙面积率)

在各试样中,对基材的钴含有率、基材的平均粒径、基材表面的算术平均高度Sa以及金刚石层的平均空隙面积率进行测定。它们的测定方法记载于实施方式1,因此不重复其说明。

确认到,在各试样中,基材的钴含有率以及基材的平均粒径维持了在基材上形成金刚石层之前的基材中的钴含有率以及平均粒径。

将各试样的基材表面的算术平均高度Sa以及金刚石层的平均空隙面积率分别示于表1的“基材”的“Sa(μm)”以及“金刚石层”的“平均空隙面积率(%)”一栏。例如,在试样1中,基材表面的平均算术平均高度Sa为0.9μm,金刚石层的平均空隙面积率为0.09%。

(切削试验)

对于各试样的金刚石包覆工具(立铣刀),在下述的条件下进行切断加工。

被切削件:碳纤维增强塑料(CFRP:Carbon Fiber Reinforced Plastics),尺寸:150mm×300mm×6mm

切削速度Vc:200m/min

进给量f:0.3mm/rev

轴向切入量ap:8mm

横向切入量ae:6mm

切削油:有

在上述的切削试验中,对因刀尖的金刚石层发生剥离或磨损而使基材露出为止的切削距离进行测定。切削距离越长,表示工具寿命越长。将结果示于表1的“切削试验”的“距离”一栏。

<评价>

试样1~试样4的金刚石包覆工具相当于实施例。试样5~试样8的表面包覆金刚石包覆工具相当于比较例。确认到试样1~试样4(实施例)与试样5~试样8(比较例)相比,切削距离较长,工具寿命较长。

据推测,在试样1~试样4中,由于金刚石层的平均空隙面积率为0%以上且0.2%以下,因此即使在切削加工时因切削阻力而对金刚石层施加有应力的情况下,也不易产生因应力集中于空隙而发生的龟裂,因此金刚石层不易剥离,工具寿命较长。

据推测,在试样5~试样8中,由于金刚石层的平均空隙面积率超过0.2%,因此在切削加工时因切削阻力而对金刚石层施加有应力的情况下,应力集中于空隙,由此产生以空隙为起点的龟裂,金刚石层容易剥离,工具寿命较短。

如以上那样对本公开的实施方式以及实施例进行了说明,但从最初起也预定将上述的各实施方式以及实施例的构成适当组合或进行各种变形。

应当认为本次公开的实施方式以及实施例在所有方面都是示例,而不是限制性的。本发明的范围不是由上述的实施方式以及实施例表示,而是由权利要求书表示,意图包含与权利要求书等同的意思以及范围内的全部变更。

附图标记说明

1:基材;2、22:金刚石层;5:空隙;10、20:金刚石包覆工具;S1:界面S1;Q:虚拟面Q;R:区域R。

- 一种具有保护障碍层包覆的聚晶金刚石复合片及制备方法

- 金刚石包覆工具和金刚石包覆工具的制造方法

- 钴粉包覆金刚石小球的制备方法、钴粉包覆金刚石及其应用