一种电子产品压装设备

文献发布时间:2024-01-17 01:14:25

技术领域

本发明涉及产品压装技术领域,特别是一种电子产品压装设备。

背景技术

目前,在电池的生产过程中涉及到将处理完成的电池单体,特别是薄膜电池单体按照一定串并联数量比例、排布方式拼接成指定几何形状电池组件的需求,传统设备主要依靠人工根据所要生产的电池组件尺寸,计算求得串并联数量比例和排布间隙,手动抓取、排布,依据机械工装约束电池组件尺寸规格,现有技术串并联单体电池数量比例、排布方式完全由人工计算,对操作人员有专业性的要求,不适合推广应用;另外,由人工对照电池组件排布图纸进行电池组件的组装操作,自动化程度低,人工进行抓取、排布操作,位置精度低,效率低下,由人工依据机械工装对完成的电池组件尺寸规格进行校准检测,校准精度低,并且,电池组件的整体尺寸规格受机械工装约束,一定数量的单体电池只能拼接成一种外形规格,产品外形种类单一;

鉴于上述情况,有必要对现有的电池组件组装压装方式加以改进,使其能够适应现在对电池组件组装压装使用的需要。

发明内容

本发明的目的是为了解决上述问题,设计了一种电子产品压装设备。

实现上述目的本发明的技术方案为,一种电子产品压装设备,包括输送产线、设置于输送产线一侧的料框上料区、设置于料框上料区一侧的第一抓取机构、设置于输送产线一侧的第一点胶机构、设置于输送产线一侧的第一贴膜上料区、设置于第一贴膜上料区的第二抓取机构、设置于输送产线一侧的第二点胶机构、设置于输送产线一侧的第二贴膜上料区、设置于第二贴膜上料区一侧的第三抓取机构、设置于输送产线一侧的翻转机构、设置于输送产线一侧的碳毡上料区、设置于碳毡上料区一侧的第四抓取机构;所述料框上料区、第一点胶机构、第一贴膜上料区、第二点胶机构、第二贴膜上料区、翻转机构、碳毡上料区在输送产线上从左至右依次分布且分别与输送产线垂直设置。

对本技术方案的进一步补充,所述料框上料区包括支撑架、设置于支撑架上方的若干前后对称设置的限位轴,水平方向的限位轴之间的距离大于料框的宽度尺寸2-3mm。

对本技术方案的进一步补充,所述支撑架上方一侧还设有调整机构,所述调整机构包括连接架、设置于连接架上方的第一限位机构、第二限位机构,所述第一限位机构设有两个且设置于连接架上方相邻的两边,所述第二限位机构设置于连接架上方另外相邻的两边,所述第一限位机构为呈竖直设置的限位块,所述第二限位机构包括驱动气缸、与驱动气缸连接的推块,所述驱动气缸固定安装于连接架上表面。

对本技术方案的进一步补充,所述第一抓取机构包括第一Y向移动机构、与第一Y向移动机构连接的第一Z轴移动机构、设置于第一Z轴移动机构上的吸盘,所述第一Y向移动机构的下方前后两侧设有立架,所述立架的上端与第一Y向移动机构连接。

对本技术方案的进一步补充,所述第一点胶机构包括第一X向移动机构、设置于第一X向移动机构上的第二Y向移动机构、设置于第二Y向移动机构上的第二Z轴移动机构、与第二Z轴移动机构连接的点胶装置,所述第一X向移动机构的下方四周设有安装架,所述第一X向移动机构固定安装于安装架上方,所述第二Y向移动机构滑动安装于第一X向移动机构上,所述第二Z轴移动机构滑动安装于第二Y轴移动机构上,所述点胶装置滑动安装于第二Z轴移动机构上。

对本技术方案的进一步补充,所述翻转机构包括翻转工作台、对称设置于翻转工作台上方两侧的翻转装置、设置于两侧的翻转装置之间的固定板、设置于固定板侧面的固定机构、设置于翻转工作台一侧的夹取机构,所述翻转工作台与输送产线平行设置,所述夹取机构与翻转工作台垂直设置,所述翻转装置固定安装于翻转工作台的上方,所述固定板的两端分别与两侧的翻转装置固定连接。

对本技术方案的进一步补充,所述固定机构设有四个,其中两个设置于长边方向,另外两个分别设置于短边方向,所述固定机构包括固定气缸、与固定气缸连接的压块;所述固定气缸固定安装于固定板的下方,所述压块设置于固定板的上方;所述夹取机构包括第三Y轴移动机构、与第三Y轴移动机构连接的第三Z轴移动机构、与第三Z轴移动机构连接的吸持机构;所述第三Y轴移动机构的下方前后两侧设有固定架。

对本技术方案的进一步补充,所述料框上料区、第一贴膜上料区、第二贴膜上料区、碳毡上料区结构相同且水平方向的限位轴之间的距离根据产品的宽度尺寸调整。

对本技术方案的进一步补充,所述第一点胶机构与第二点胶机构结构相同。

对本技术方案的进一步补充,所述第一抓取机构、第二抓取机构、第三抓取机构、第四抓取机构结构相同。

其有益效果在于,对于电池组件组装及压装效果佳,工作效率高,适应性更强,能够满足多种不同型号的电池组件组装,人工参与度低,便于企业推广使用;并且翻转机构的设置便于同时对产品的正反面进行加工,使用效果佳。

附图说明

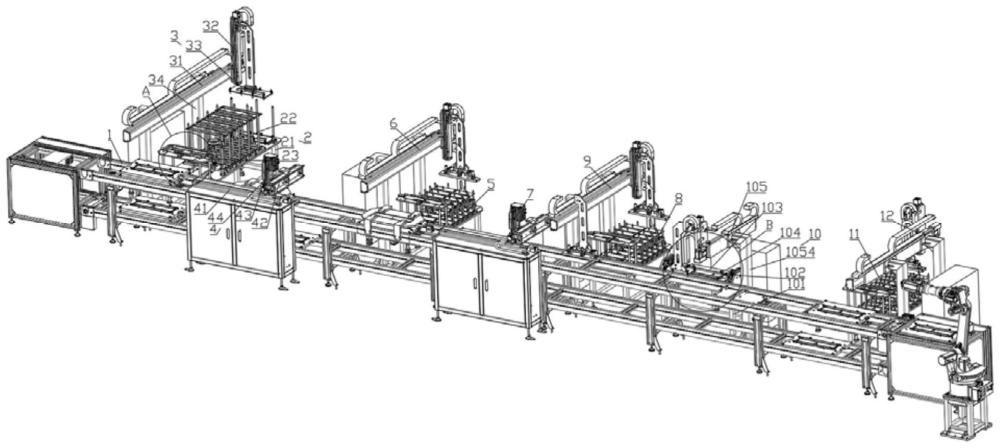

图1是本发明的第一角度整体结构示意图;

图2是图1中A的局部放大图;

图3是图1中B的局部放大图;

图4是本发明的第二角度整体结构示意图;

图5是图4中C的局部放大图;

图6是图4中D的局部放大图;

图中,1、输送产线;2、料框上料区;21、支撑架;22、限位轴;23、调整机构;231、连接架;232、第一限位机构;2321、限位块;233、第二限位机构;2331、驱动气缸;2332、推块;3、第一抓取机构;31、第一Y向移动机构;32、第一Z轴移动机构;33、吸盘;34、立架;4、第一点胶机构;41、第一X向移动机构;42、第二Y向移动机构;43、第二Z轴移动机构;44、点胶装置;5、第一贴膜上料区;6、第二抓取机构;7、第二点胶机构;8、第二贴膜上料区;9、第三抓取机构;10、翻转机构;101、翻转工作台;102、翻转装置;103、固定板;104、固定机构;1041、固定气缸;1042、压块;105、夹取机构;1051、第三Y轴移动机构;1052、第三Z轴移动机构;1053、吸持机构;1054、固定架;11、碳毡上料区;12、第四抓取机构。

具体实施方式

为了便于本领域技术人员对本技术方案更加清楚,下面将结合附图1-6详细阐述本发明的技术方案:

一种电子产品压装设备,包括输送产线1、设置于输送产线1一侧的料框上料区2、设置于料框上料区2一侧的第一抓取机构3、设置于输送产线1一侧的第一点胶机构4、设置于输送产线1一侧的第一贴膜上料区5、设置于第一贴膜上料区5的第二抓取机构6、设置于输送产线1一侧的第二点胶机构7、设置于输送产线1一侧的第二贴膜上料区8、设置于第二贴膜上料区8一侧的第三抓取机构9、设置于输送产线1一侧的翻转机构10、设置于输送产线1一侧的碳毡上料区11、设置于碳毡上料区11一侧的第四抓取机构12;所述料框上料区2、第一点胶机构4、第一贴膜上料区5、第二点胶机构7、第二贴膜上料区8、翻转机构10、碳毡上料区11在输送产线1上从左至右依次分布且分别与输送产线1垂直设置;工作时,首先将输送产线1工作,第一抓取机构3将料框上料区2的料框抓取至输送产线1上,接着第一点胶机构4对料框表面进行点胶操作,接着输送产线1移动至第一贴膜上料区5,第二抓取机构6将第一贴膜上料区5的产品抓取至料框上表面且进行下压,使得贴膜压装在料框上,接着第二点胶机构7对贴膜的上表面进行点胶操作,第三抓取机构9将第二贴膜上料区8的贴膜抓取移动至上步的贴膜上且下压,使得第二贴膜压装在第一贴膜上,接着翻转机构10工作,将产品翻转,然后第四抓取机构12抓取碳毡上料区11的碳毡放置于产品的反面,至此本步骤完成。

其中,所述料框上料区2包括支撑架21、设置于支撑架21上方的若干前后对称设置的限位轴22,水平方向的限位轴22之间的距离大于料框的宽度尺寸2-3mm,限位轴22用于对产品进行限位,防止产品在支撑架21上窜动,支撑架21起到支撑的作用;进一步地,为了更好地控制产品型号,防止有不同型号的错取,因此我们在支撑架21上方一侧还设有调整机构23,所述调整机构23包括连接架231、设置于连接架231上方的第一限位机构232、第二限位机构233,所述第一限位机构232设有两个且设置于连接架231上方相邻的两边,所述第二限位机构233设置于连接架231上方另外相邻的两边,所述第一限位机构232为呈竖直设置的限位块2321,所述第二限位机构233包括驱动气缸2331、与驱动气缸2331连接的推块2332,所述驱动气缸2331固定安装于连接架231上表面,限位块2321能够对产品起到初步限位的作用,推块2332能够对产品进行再次限位,并且能够适应不同型号的产品;其中,所述料框上料区2、第一贴膜上料区5、第二贴膜上料区8、碳毡上料区11结构相同且水平方向的限位轴22之间的距离根据产品的宽度尺寸调整。

下面将对第一抓取机构3的结构做详细地阐述,第一抓取机构3包括第一Y向移动机构31、与第一Y向移动机构31连接的第一Z轴移动机构32、设置于第一Z轴移动机构32上的吸盘33,所述第一Y向移动机构31的下方前后两侧设有立架34,所述立架34的上端与第一Y向移动机构31连接;更佳地,第一抓取机构3、第二抓取机构6、第三抓取机构9、第四抓取机构12结构相同。

下面将对第一点胶机构4的结构做详细地阐述,所述第一点胶机构4包括第一X向移动机构41、设置于第一X向移动机构41上的第二Y向移动机构42、设置于第二Y向移动机构42上的第二Z轴移动机构43、与第二Z轴移动机构43连接的点胶装置44,所述第一X向移动机构41的下方四周设有安装架,所述第一X向移动机构41固定安装于安装架上方,所述第二Y向移动机构42滑动安装于第一X向移动机构41上,所述第二Z轴移动机构43滑动安装于第二Y轴移动机构上,所述点胶装置44滑动安装于第二Z轴移动机构43上,其中,第一点胶机构4与第二点胶机构7结构相同。

下面将对翻转机构10的结构做详细的阐述,翻转机构10包括翻转工作台101、对称设置于翻转工作台101上方两侧的翻转装置102、设置于两侧的翻转装置102之间的固定板103、设置于固定板103侧面的固定机构104、设置于翻转工作台101一侧的夹取机构105,所述翻转工作台101与输送产线1平行设置,所述夹取机构105与翻转工作台101垂直设置,所述翻转装置102固定安装于翻转工作台101的上方,所述固定板103的两端分别与两侧的翻转装置102固定连接,工作时,首先通过夹取机构105将产品夹取至固定板103上,然后固定机构104对产品进行固定,接着翻转装置102翻转180°,使得产品的背面朝上,然后夹取装置夹取产品,固定机构104松开,夹取装置移动产品放置于输送产线1上,从而完成翻转的过程中;进一步地,固定机构104设有四个,其中两个设置于长边方向,另外两个分别设置于短边方向,对产品的固定效果佳;下面将对固定机构104的机构做详细地阐述,固定机构104包括固定气缸1041、与固定气缸1041连接的压块1042;固定气缸1041固定安装于固定板103的下方,压块1042设置于固定板103的上方;夹取机构105包括第三Y轴移动机构1051、与第三Y轴移动机构1051连接的第三Z轴移动机构1052、与第三Z轴移动机构1052连接的吸持机构1053;所述第三Y轴移动机构1051的下方前后两侧设有固定架1054,固定架1054对第三Y轴移动机构1051起到支撑的作用。

上述技术方案仅体现了本发明技术方案的优选技术方案,本技术领域的技术人员对其中某些部分所可能做出的一些变动均体现了本发明的原理,属于本发明的保护范围之内。

- 一种圆锥滚子轴承压装机构、压装方法及其压装防错方法

- 一种圆锥滚子轴承压装机构、压装方法及其压装防错方法

- 一种电子产品装联工艺流程及装联精益工艺设计方法

- 电子产品背壳压装覆膜一体设备

- 一种弹簧减振器总成的压装控制系统、压装设备以及压装方法