光学玻璃的制造方法

文献发布时间:2024-01-17 01:27:33

技术领域

本发明属于玻璃制造技术领域,具体涉及一种光学玻璃的制造方法。

背景技术

伴随光电行业应用终端高清晰成像的发展要求,对作为重要组成部分的光学玻璃的气泡和条纹等质量要求越来越高,同时光学玻璃的竞争越来越激烈,如何提高产品的质量、保证良品率和投入产出率成为行业发展的重要课题。

现有的光学玻璃制造方法是将玻璃原料连续或间歇投入熔化腔体中,原料经气氛燃烧后熔化并被加热电极加热一段时间后,从熔化出料口流出,进入澄清池中进行升温消除气泡等操作后再导入出料池中进行玻璃均化处理。

电极加热有效地实现了玻璃的熔制,对于玻璃的内在质量和条纹状况有着重要影响。目前对于电极加热研究较少,电流的调整都以经验作为参考,待玻璃质量反馈出来后才对电极电流进行调整,电极电流调整后熔化池中的玻璃质量也需要一定的时间才能发生变化,一旦电极加热设置不合理,就会造成玻璃长时间报废,不利于产品质量和投入产出率的提升。特别是当玻璃的熔制炉型变化时,比如:由大熔化池变成小熔化池或者由小熔化池变成大熔化池时,电极电流就不能简单沿用,因此研究电极电流的设定就显得尤为重要。同时,玻璃在经过出料池的过程中,玻璃的粘度也随着温度变化而变化,从而产生条纹,如何进一步提高出料池中玻璃的均匀性也非常必要。

发明内容

本发明所要解决的技术问题是提供一种光学玻璃的制造方法,当玻璃的熔制炉型变化时可及时有效提高玻璃质量。

本发明解决技术问题所采用的技术方案是:光学玻璃的制造方法,采用光学玻璃制造装置对玻璃原料进行熔炼、澄清和搅拌出料,采用加热电极对熔化玻璃进行加热,当玻璃的熔化池从熔化池a调整到熔化池b时,熔化池b的加热电极的电流Ib为:

其中,Ia为熔化池a的加热电极的电流,Ia为熔化池b的加热电极的电流;La为熔化池a的加热电极的两对称安装的阳极和阴极之间的距离,Lb为熔化池b的加热电极的两对称安装的阳极和阴极之间的距离;Ha为熔化池a的加热电极安装面熔化池高度,Hb为熔化池b的加热电极安装面熔化池高度;Wa为熔化池a的加热电极安装面熔化池宽度,Wb为熔化池b的加热电极安装面熔化池宽度;Ta为玻璃液在熔化池a的理论停留时间,Tb为玻璃液在熔化池b的理论停留时间;A为加热电极的电流调整系数,所述A为0~1。

进一步的,所述A为0~0.8。当玻璃原料中Li

进一步的,所述采用光学玻璃制造装置对玻璃原料进行熔炼、澄清和搅拌出料包括以下步骤:将玻璃原料从加料部通过熔化池罩连续或间歇地投入熔化腔中;玻璃原料先经燃烧器加热后熔化变成玻璃液流入熔化腔中,再通过加热电极对玻璃液进行加热,使玻璃液的温度保持在1050~1400℃;熔炼后的玻璃液通过第一连接管进入澄清池中,澄清池中玻璃液的温度控制在1250~1500℃,消除玻璃液中的气泡;澄清后的玻璃液通过第二连接管进入出料池中,在1150~1350℃的温度下,搅拌器搅拌转速为10~70r/min下消除条纹,然后玻璃液从出料池的底部出料管连续流出,形成条料玻璃产品。

进一步的,所述光学玻璃制造装置包括熔化池、加热电极、第一连接管、澄清池、第二连接管和出料池,所述熔化池的上部设置有带拱顶的熔化池罩,所述熔化池罩上设置有燃烧器;所述熔化池内腔是熔化腔,所述熔化腔内设置有加热电极,所述熔化腔侧壁上设置有出料口;所述澄清池通过第一连接管与熔化池的出料口连接;所述出料池通过第二连接管与澄清池连接,所述出料池中安装有搅拌器。

进一步的,所述搅拌器采用桨式搅拌器、涡轮式搅拌器、框式搅拌器或螺旋式搅拌器。

进一步的,所述光学玻璃制造装置还包括用于供给助燃气体和燃烧气体的供气设备和控制系统,所述供气设备的出气口与燃烧器的进气口连接。

进一步的,所述熔化腔的容积为50~3000L。

进一步的,所述加热电极包括对称安装的阳极和阴极,所述阳极和阴极的数量均为两根及两根以上。

进一步的,所述加热电极的阳极和阴极分别从熔化腔的两个对称侧壁装入并水平安装,所述加热电极距离熔化腔底面的高度为熔化腔高度的0.3~0.5。

本发明的有益效果是:通过本发明的熔化池加热电极电流调整的公式,在熔炼炉型调整时可以提供加热电极电流设定的参考依据,降低玻璃质量报废风险,避免玻璃质量出现问题时再调整加热电极电流,从而可及时有效提高玻璃质量和良品率;通过出料池增设搅拌器可有效提高玻璃自身的均匀性,提高玻璃条纹质量。

附图说明

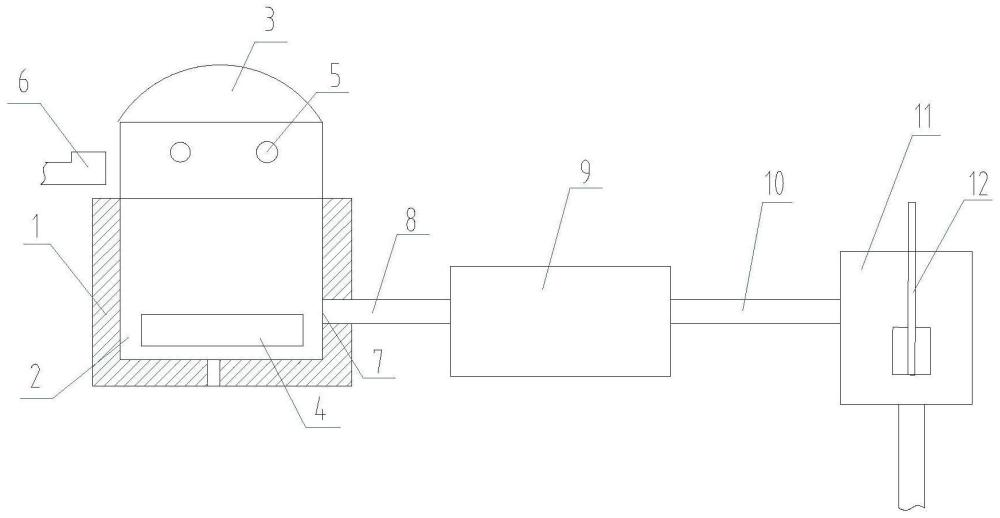

图1是本发明所采用的光学玻璃制造装置的结构示意图。

具体实施方式

下面结合附图对本发明作进一步的说明。

本发明的光学玻璃的制造方法是:采用光学玻璃制造装置对玻璃原料进行熔炼。所述光学玻璃制造装置包括熔化池1、加热电极4、第一连接管8、澄清池9、第二连接管10和出料池11,如图1所示,其中,熔化池1是光学玻璃熔炼的装置,可实现从原料到玻璃液的转变,熔化池1的上部设置有带拱顶的熔化池罩3,熔化池罩3上还设置有燃烧器5,燃烧器5能够从其烧嘴处喷射火焰,以对玻璃原料进行加热熔化;熔化池1内腔是用于加热玻璃液的熔化腔2,熔化腔2内设置有加热玻璃液的加热电极4,熔化腔2侧壁上设置有出料口7,将玻璃液排放到澄清池9中;澄清池9通过第一连接管8与熔化池1的出料口7连接;出料池11通过第二连接管10与澄清池9连接,出料池11中安装有搅拌器12用来消除条纹,搅拌器12可以采用桨式搅拌器、涡轮式搅拌器、框式搅拌器或螺旋式搅拌器,出料池11用于消除玻璃条纹并连续出料。

上述熔化池1通常由耐高温耐腐蚀的材料制成,例如:耐火砖、陶瓷等材料,以抵御原料的腐蚀,优选为以氧化铝(Al

上述光学玻璃制造装置通常还包括用于供给助燃气体和燃烧气体的供气设备和控制系统,所述供气设备的出气口与燃烧器5的进气口连接;燃烧气体优选甲烷、乙烷、天然气或几种混合的可燃烧气体,考虑到生产成本,进一步优选天然气作为燃烧气体;助燃气体优选氧气、空气或其他含氧混合气体。

上述加热电极4主要是借助电流对熔化玻璃进行加热,加热电极4通常为横截面呈多边形或圆形的筒状结构或柱状结构。加热电极4采用氧化锡、铂金、钼或其合金等材料制成,考虑到制作成本、耐腐蚀性能等情况,优选采用氧化锡制作加热电极4。加热电极4包括对称安装的阳极和阴极,所述阳极和阴极的数量均为两根及两根以上。加热电极4的阳极和阴极分别从熔化腔2的两个对称侧壁装入并水平安装,加热电极4距离熔化腔2底面的高度为熔化腔2高度的0.3~0.5。熔化池1中安装有加热电极4的那一面称为加热电极安装面,加热电极安装面熔化池高度即是指该加热电极安装面的高度,加热电极安装面熔化池宽度即是指该加热电极安装面的宽度。

电极加热作为熔化池1化料的重要辅助手段,对于玻璃的内在质量有着十分重要的影响。电极电流过大时,玻璃熔制效果太好,温度高,容易使表面玻璃流入到里面,造成玻璃内在和条纹不良;电极电流太小时,容易造成粉料熔制出现困难,玻璃气体量大,粘度大,造成玻璃内在和条纹问题。目前电极电流的设定很大程度上依赖于经验,待玻璃质量反馈出来了以后才对电极电流进行调整,电极电流调整后熔化池中的玻璃质量也需要一定的时间才能发生变化,一旦电极加热设置不合理,就会造成玻璃长时间报废,不利于产品质量和投入产出率的提升。特别的,当玻璃的熔制炉型变化时,比如:由大熔化池变成小熔化池或者由小熔化池变成大熔化池时,电极电流的设定不能简单的沿用。为保证产品质量和投入产出率,发明人结合玻璃熔炼的实际经验,经过多年研究发现同一玻璃熔炼从熔化池a调整到熔化池b时,熔化池b的加热电极4的电流Ib可以按照以下方式进行设定:

其中,Ia为熔化池a的加热电极4的电流,lb为熔化池b的加热电极4的电流;La为熔化池a的加热电极4的两对称安装的阳极和阴极之间的距离,Lb为熔化池b的加热电极4的两对称安装的阳极和阴极之间的距离;Ha为熔化池a的加热电极安装面熔化池高度,Hb为熔化池b的加热电极安装面熔化池高度;Wa为熔化池a的加热电极安装面熔化池宽度,Wb为熔化池b的加热电极安装面熔化池宽度;Ta为玻璃液在熔化池a的理论停留时间,Tb为玻璃液在熔化池b的理论停留时间;A为加热电极4的电流调整系数,A的范围为0~1,优选为0~0.8,特别当玻璃原料中Li

本发明的光学玻璃的制造方法包括以下步骤:将玻璃原料从加料部6通过熔化池罩3连续或间歇地投入熔化腔2中,投料时,以不妨碍熔化玻璃以一定流量连续从熔化池出料口流出进入下一工序为限度;玻璃原料先经燃烧器5的烧嘴喷出的火焰进行燃烧加热后熔化变成玻璃液流入熔化腔2中,再通过加热电极4对玻璃液进行加热,使玻璃液的温度保持在1050~1400℃;熔炼后的玻璃液通过第一连接管8进入澄清池9中,澄清池9中玻璃液的温度控制在1250~1500℃,进行消除玻璃液中气泡的澄清步骤;澄清后的玻璃液通过第二连接管10进入出料池11中,在1150~1350℃的温度下,搅拌器12搅拌转速为10~70r/min下消除条纹,然后玻璃液从出料池11的底部出料管连续流出,形成条料玻璃产品。

- 光学玻璃用研磨工具,光学玻璃用研磨工具的制造方法及光学玻璃的研磨方法

- 光学玻璃元件的制造方法及用该方法制造的光学玻璃元件