一种用于甜菜制糖糖分高效分离方法

文献发布时间:2023-06-19 10:27:30

技术领域

本发明涉及一种分离方法,特别涉及一种用于甜菜制糖糖分高效分离方法。

背景技术

近年来,中国甜菜种植规模越来越大,甜菜糖蜜的量越来越大,加工甜菜糖蜜的技术难度小、投资小、经济效益更好。甜菜制糖过程中产生大量的糖蜜,该糖蜜是糖厂废弃物中难以降解的部分,不仅严重污染环境,也成为制约糖厂经济持续发展的瓶颈,是仅次于造纸废液的第二大污染源,目前通过常规生化法处理糖蜜无法满足废水达标排放的要求,糖蜜能否有效处理成为公司能否继续生产优质糖的关键。而采用先进的制糖工艺技术,可降低糖分工艺损失,有效节能减排,延伸甜菜制糖产业链,以效益为中心,推动甜菜制糖行业可持续发展。

发明内容

本发明的目的就在于提供一种设计合理,使用环保,经济效益高的甜菜制糖糖分高效分离方法。

为了实现上述目的,本发明采用的技术方案是这样的:本发明的用于甜菜制糖糖分高效分离方法,其具体步骤包括糖蜜预处理、层析分离、浓缩结晶、糖量检测。

1)糖蜜预处理:糖蜜加热到70-90℃,用洗提水稀释至50-70%,稀释后的糖蜜水溶液经板框过滤去除悬浮杂质,除杂后的糖蜜滤液经化学法或离子交换色谱法去除钙、镁等杂质,经过滤得到不含悬浮杂质和钙、镁等的清净汁液;

2)层析分离:顺序式模拟移动床,分离得到两项,提取相含有高回收率的蔗糖,残液相含有高回收率的非糖;

3)浓缩结晶:蒸发浓缩至65-75%锤度,存储,经4段煮糖结晶,得到合格白砂糖(色值≤35IU),提取相浓缩结晶获得纯化糖浆蔗糖纯度可达到89-95%,锤度为30-35

4)糖量检测:用高效液相色谱检测蔗糖纯度。

作为优选,所述洗提水为去离子水或纯水。

作为优选,所述步骤2)中此工艺为顺序式模拟移动床,是一个连续层析系统,在这里进料被连续地推向层析分离单元,果糖和葡萄糖/多糖组分被分别提取出来。其中层析材料为离子交换树脂XA2004/32Na,对每种组分的结合力有所不同。

与现有技术相比,本发明的优点在于:本发明设计合理,使用环保,经济效益高,能够获得高纯度组分,工艺为连续层析系统,进料被连续推向层析分离单元,果糖和葡萄糖/多糖组分被分别提取出来;与其他间歇式工艺相比,该系统没有中间组分的提出、混合和再进料,连续系统分离每单位的水耗和树脂用量更低;引入糖蜜温度70-90℃度,糖蜜进入层析柱稀释到50-70%浓度;进料洗提液中溶解的气体必须进入层析分离器前除去;洗提水应该去离子,进料前去除矿物质满足要求,不需要再生。

附图说明

图1为本发明的物料平衡图;

图2为本发明的工艺流程(含物料平衡)图;

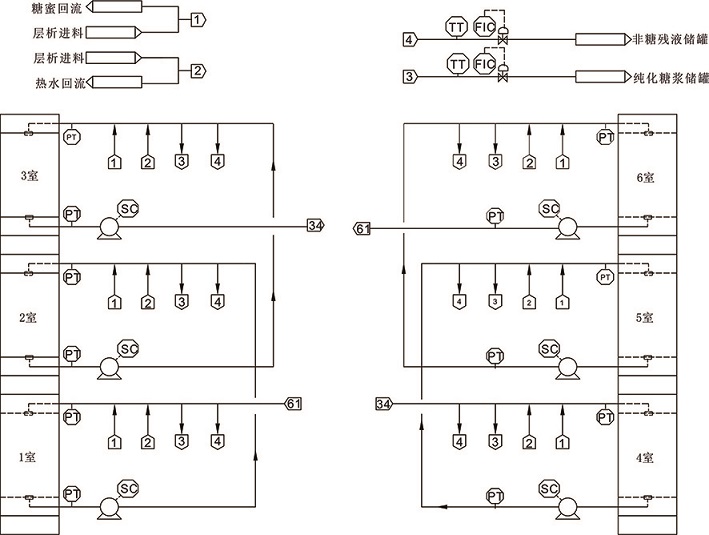

图3的层析脱糖系统工艺流程图。

具体实施方式

下面将结合附图对本发明作进一步说明。

本发明的用于甜菜制糖糖分高效分离方法,其具体步骤包括糖蜜预处理、层析分离、浓缩结晶、糖量检测;

1)糖蜜预处理:糖蜜加热到70-90℃,用洗提水稀释至50-70%,稀释后的糖蜜水溶液经板框过滤去除悬浮杂质,除杂后的糖蜜滤液经化学法或离子交换色谱法去除钙、镁等杂质,经过滤得到不含悬浮杂质和钙、镁等的清净汁液;

2)层析分离:顺序式模拟移动床,分离得到两项,提取相含有高回收率的蔗糖,残液相含有高回收率的非糖;

3)浓缩结晶:蒸发浓缩至65-75%锤度,存储,经4段煮糖结晶,得到合格白砂糖(色值≤35IU),提取相浓缩结晶获得纯化糖浆蔗糖纯度可达到89-95%,锤度为30-35

4)糖量检测:用高效液相色谱检测蔗糖纯度。

所述洗提水为去离子水或纯水。

所述步骤2)中此工艺为顺序式模拟移动床,是一个连续层析系统,在这里进料被连续地推向层析分离单元,果糖和葡萄糖/多糖组分被分别提取出来。其中层析材料为离子交换树脂XA2004/32Na,对每种组分的结合力有所不同。

实施例

在甜菜生产榨期停止后,继续利用层析脱糖设备提取糖浆生产白砂糖,但糖蜜中的钙含量远超层析分离系统进料要求,因此在处理这部分糖蜜时,必须先采用化学软化法降低糖蜜中钙离子浓度,然后层析分离系统。

化学除钙工艺

参照图1的物料平衡图,甜菜糖蜜储存在糖蜜储罐,由糖蜜泵送至化学除钙单元,经稀释后糖蜜从锤度80

层析分离系统

本发明涉及层析分离系统一套,设备每天生产能力为处理225吨糖蜜(软化后的糖蜜),分离出的纯化糖浆蔗糖纯度可达到89-95%,锤度为30-35

层析分离原理:层析分离系统也称为顺序式模拟移动床层析脱糖系统,它是利用糖蜜中各组分在树脂柱中流动速度的不同,实现糖分与其他不同组分分离的方法,糖蜜在树脂柱循环过程中,糖分受到树脂的吸附作用,非糖分未受到树脂的吸附,使得糖分和非糖分在流动过程中存在速度差,通过在树脂柱内不断循环实现两种组分的分离,通过水的洗脱获得糖相,分离后两种物料被连续收集,纯化糖浆纯度为89- 95%,锤度30-35

层析回收甜菜糖蜜的进料主要特征如下,

类型 :甜菜糖蜜

干物质 :50-70%(干基)

进料蔗糖含量 :55-65%(干基)

甜菜碱含量 : 4.0-6.0%(干基)

非糖含量 :24-28%(干基)

(Ca+Mg)二价离子 : < 500 ppm(干基)

溶解氧 :<1ppm

温度 :70-90℃

悬浮固体 :零

微生物指标 :符合饮用水要求

层析回收甜菜糖蜜的出料主要特征如下:

类型 :纯化糖浆

干物质 :25-35%(干基)

蔗糖含量 :88-95%(干基)

葡萄糖含量 :1.5-5.5%(干基)

果糖含量 : 0.9-1.2%(干基)

类型 :非糖残液

PH :7.1-8.0

干物质 :4.5-5.5%(干基)

蔗糖含量 :8.8-9.0%(干基)

葡萄糖含量 :0.7-0.9%(干基)

果糖含量 : 0.8-1.0%(干基)

参见图2的工艺流程(含物料平衡)图(以每天225吨糖蜜处理量计算)

层析分离工艺流程

参见图3的层析脱糖系统工艺流程图,主体设备由2个直径4.8米高10米的层析柱组成,每个层析柱分成3个室,两柱共有6个室,每一室配置一台循环泵,通过管道和循环泵将1至6室串联。层析脱糖系统每一室的进口端都设有4个通道:1#糖蜜进口、2#凝结水进口、3#残液出口、4#糖浆出口,在工作的各个阶段根据工艺要求实现进出物料。

层析系统工作过程如下:层析分离系统是顺序模拟移动床原理在糖蜜提糖工艺的工业应用,其工作过程是以4个阶段为1个循环周期,4个阶段是A:进料和系统循环、B:提取液外排(同时进纯净水)、C:残液外排(同时进糖蜜)、D:水冲洗。

A步:将适量的糖蜜用泵送至层析柱中,必须排出柱中的空气,避免空气的残留导致柱中糖蜜留有空白区,影响层析柱的压力和物料波动。排出空气后,启动柱底循环泵开始系统循环,当循环通量达到流量计设定值时,此时蔗糖成分与非糖成分实现分离,在1室出现蔗糖成分富集区,在3室出现非糖成分富集区,A步结束。

B步和C步:A步结束后程序自动切换到B和C,此时B和C同时运行,B步为纯净水进1室,同时打开出料底阀,将蔗糖成分顶出层析系统。C步为将糖蜜泵送至3室进料口,利用糖蜜将非糖成分顶出层析系统,此环节实现糖蜜的进料和非糖残液的出料,系统可维持正常。

D步:B和C结束后,控制系统自动切换至D步,D步为水冲洗阶段,将纯净水从2室进料口送入,冲洗2室内富集的无机盐、色素等成分,确保2室无杂质,保证下个循环周期纯化糖浆纯度,同时为保证系统压力稳定,将剩余的非糖残液由3室出料口排出。

此循环结束后接着开始下一个循环,第二个循环过程,2室排出蔗糖成分,4室排出非糖残液。如此周而往复,1室至6室顺序排出蔗糖成分和非糖残液,故该工艺被称为顺序模拟移动床层析分离技术。

工艺用水将为下列清洁的冷凝水或软化过滤水,指标如下:

溶解固体含量 :最大0.1%重量/重量比

机械杂质 :未测出不溶解固体.

电导率 : <500μS/cm

硬度为 :≤5°f= 3°DH

活性氯离子 : 0 mg/l

溶解氧 :最大1ppm

温度 :最低.85℃

铁 :最大0.3ppm

微生物指标 :符合饮用水指标。