一种用于糖汁澄清的快速沉降系统

文献发布时间:2023-06-19 13:27:45

技术领域

本发明属于甘蔗制糖装备技术领域,特别涉及一种用于糖汁澄清的快速沉降系统。

背景技术

我国大多数甘蔗制糖厂使用亚硫酸法糖汁澄清工艺生产白砂糖,以石灰、二氧化硫、磷酸和絮凝剂作澄清剂,混合汁经过预灰加热、硫熏中和等工序后,产生了很多的沉淀物,这些沉淀粒子及其他分散颗粒,悬浮分散于糖汁中,必须进行固液分离的处理,才能得到洁净的清汁。因沉降效果好,亚硫酸法糖厂普遍使用的沉降设备为多层沉降结构的TDJ型连续沉降器,但是由于设备存在沉降效率低,糖汁在设备中的停留时间最短也要1.5小时,停留时间过长,清汁的色值偏高,糖分损失偏多;设备庞大笨重,工作不稳定,容易“翻底”的缺点,已难以满足糖厂提高生产能力、成品糖品质、蔗糖收回率,及降低糖分损失的发展需求。

发明内容

为了克服以上技术问题,本发明的目的在于提供一种用于糖汁澄清的快速沉降系统,保证糖汁得以充分絮凝反应的同时,保持沉降物的沉降接近“静态”的快速沉降,使糖汁在设备内的停留时间缩短到30-45分钟,以提高沉降效率,降低清汁色值,减少糖分损失,满足甘蔗糖厂向高产量、高品质、高回收发展的需求。

为了实现上述目的,本发明采用的技术方案是:

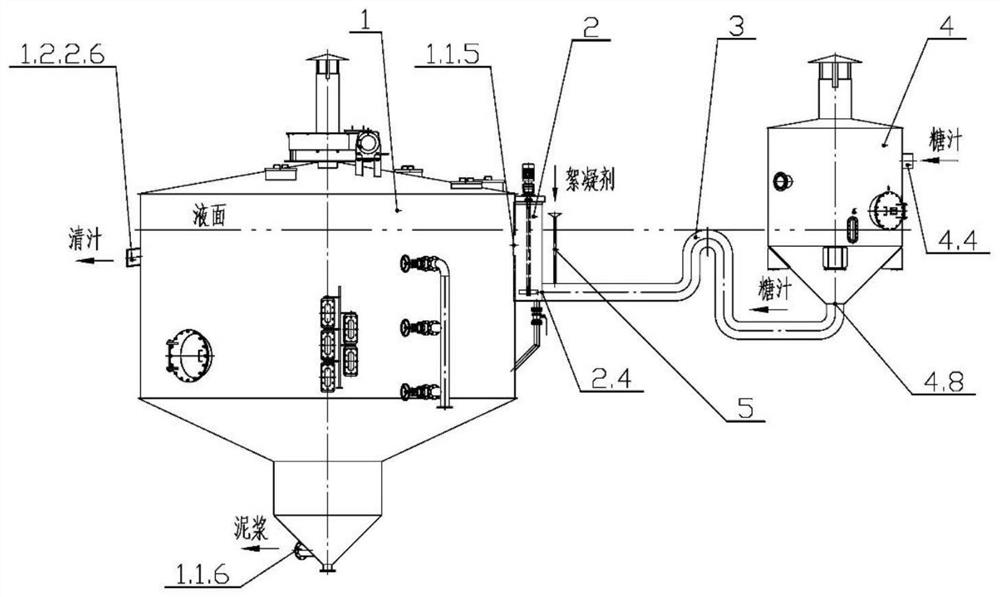

一种用于糖汁澄清的快速沉降系统,包括沉降器1,所述沉降器1一侧设置有加料室2,沉降器1通过连接管3与闪蒸罐4相连,所述闪蒸罐4用于将糖汁闪蒸散气,安装于沉降器1上方,所述连接管3呈U型,以保持闪蒸罐4与沉降器1等液位工作,连接管3上设置有絮凝剂加入管5,所述加料室2用于将糖汁和絮凝剂搅拌混合均匀后溢流到沉降器1内,所述沉降器1用于将糖汁絮凝反应后形成的沉淀颗粒快速沉降,快速完成澄清处理的固液分离。

所述沉降器1包括器体1.1,所述器体1.1内设置有进出料系统1.2、刮泥装置1.3,进出料系统1.2、刮泥装置1.3与器体1.1同轴心线安装,所述进出料系统1.2使用钢制支撑框架1.2.4安装于器体筒体1.1.2内壁上部,将器体1.1的沉降区与顶部散气区完全隔开,且进出料系统1.2由器体筒体1.1.2上部延伸至中部,将器体1.1的入汁区、出汁区、沉降区、清汁区分开;所述刮泥装置1.3顶部设置有传动装置1.4,尾部固定于器体1.1底部,在传动装置1.4减速电机和蜗轮减速器的带动下缓慢旋转;所述器体1.1顶部设置有用于排汽的排汽管1.5。

所述沉降器器体1.1包括筒体1.1.2,所述筒体1.1.2顶部与锥形顶盖1.1.1大端口连接形成糖汁散气区,底部与大底锥1.1.3大端口连接形成泥汁沉降物聚集收集与浓缩区,所述大底锥1.1.3小端口与泥汁筒体1.1.4连接形成泥汁浓缩区,大底锥1.1.3外锥面为设备的支撑面,以将沉降器1支撑于基础上;所述泥汁筒体1.1.4为直筒与锥体的组合体,为泥汁浓缩、贮存区;所述器体1.1,在筒体1.1.2上段设置有进汁口1.1.5,在底部泥汁筒体1.1.4下部设置有泥浆出管(1.1.6),进汁口1.1.5与进出料系统1.2相连接。

所述沉降器进出料系统1.2包括进汁装置1.2.1、出汁装置1.2.2、进汁折流装置1.2.3,进汁装置1.2.1设置于出汁装置中部出汁孔板1.2.2.2与外出汁槽1.2.2.4之间,或设置于出汁装置中部出汁孔板1.2.2.2与器体筒体1.1.2之间,形成入汁槽堰、汁槽堰、出汁槽堰,将入汁区、清汁区、出汁区分开;进汁折流装置1.2.3安装于出汁装置1.2.2上,或安装于器体筒体1.1.2上,位于进汁装置1.2.1正下方,以使糖汁的固体与液体撞击式分离,且防止进汁冲击器体1.1下部聚集的泥汁。

所述进汁装置1.2.1为大型沉降器进汁装置或小型沉降器进汁装置;

进一步地,所述大型沉降器进汁装置包括进汁槽孔板1.2.1.4,进汁槽孔板1.2.1.4上设计有呈三角形分布的大圆孔和斜槽,且呈径向对称螺旋上升式安装于进汁槽外筒体1.2.1.2、进汁槽内筒体1.2.1.3之间,形成一个封闭的溢流式环型进汁槽上、下通道,上通道为溢流式环形布料区,下通道为糖汁进入器体1.1内部的独立通道;所述进汁槽孔板1.2.1.4下方设置有进汁装置挡板组1.2.1.5,将下通道分隔为多个独立通道,以减少糖汁流动的相互干扰;所述进汁槽外筒体1.2.1.2设置有开孔,此开孔位置高于器体进汁口1.1.5,通过进汁通道1.2.1.1与器体进汁口1.1.5向下倾斜连接,进汁槽孔板1.2.1.4低点位于进汁槽外筒体1.2.1.2开孔下方,以将加料室2内已搅拌混合均匀的糖汁缓慢溢流至进汁槽上通道,同时穿过进汁槽孔板1.2.1.4流入进汁槽下通道,再流至进汁折流装置1.2.3后,在器体1.1中部位置流入器体1.1内,以封闭式平缓入汁;

进一步地,所述小型沉降器进汁装置使用器体筒体1.1.5兼作进汁槽外筒体1.2.1.2,进汁槽孔板1.2.1.4安装于进汁槽外筒体1.2.1.2与进汁槽内筒体1.2.1.3之间,进汁槽孔板1.2.1.4低点位于器体进汁口1.1.5下方,糖汁由加料室2直接溢流到进汁槽孔板1.2.1.4。

所述出汁装置1.2.2为大型沉降器出汁装置或小型沉降器出汁装置;

进一步地,所述大型沉降器出汁装置包括外出汁槽1.2.2.4、内出汁槽1.2.2.5,外出汁槽1.2.2.4位于外部出汁孔板1.2.2.1与进汁装置1.2.1之间,使用进汁槽外筒体1.2.1.2作为其内侧环板,内出汁槽1.2.2.5位于中部出汁孔板1.2.2.2与内部出汁孔板1.2.2.3之间,外部出汁孔板1.2.2.1外圆周上方设置有外环板1.2.2.8,内部出汁孔板1.2.2.3内孔上方设置有内环板1.2.2.7,外出汁槽1.2.2.4、内出汁槽1.2.2.5在各孔板上方形成环型溢流堰,溢流堰、内环板1.2.2.7、外环板1.2.2.8、进汁槽内筒体1.2.1.3在各孔板上方形成清汁槽,外出汁槽1.2.2.4、内出汁槽1.2.2.5延伸到各孔板下方,底部封闭,且向出汁方向倾斜,并连接至同一清汁出管1.2.2.6;所述外部出汁孔板1.2.2.1、中部出汁孔板1.2.2.2、内部出汁孔板1.2.2.3,除外部出汁孔板1.2.2.1位于进汁通道1.2.1.1上方的区域外,各孔板面均设置有呈三角形分布的小圆孔;

进一步地,所述小型沉降器出汁装置包括中部出汁孔板1.2.2.2、内部出汁孔板1.2.2.3、内出汁槽1.2.2.5、清汁出管1.2.2.6、内环板1.2.2.7,中部出汁孔板1.2.2.2与器体筒体1.1.2连接。

所述进汁折流装置1.2.3为大型沉降器进汁折流装置或小型沉降器进汁折流装置;

进一步地,所述大型沉降器进汁折流装置为上下两层结构,用折流板(1.2.3.1)安装于进汁装置外筒体1.2.1.2外壁上,上层由上内环板1.2.3.3、上外环板1.2.3.2组成,用内支撑环1.2.3.5、外支撑环1.2.3.6安装于折流板1.2.3.1上层,下层由下环板1.2.3.4组成,用内支撑环1.2.3.5、外支撑环1.2.3.6安装于折流板1.2.3.1下层,上内环板1.2.3.3、上外环板1.2.3.2之间留有糖汁流到下环板1.2.3.4的通道,折流板1.2.3.1将通道均分成多个纵向通道;

进一步地,所述小型沉降器进汁折流装置用折流板1.2.3.1安装于器体筒体1.1.2内壁上。

所述刮泥装置1.3为大型沉降器刮泥装置或小型沉降器刮泥装置;

进一步地,所述大型沉降器刮泥装置包括主轴1.3.1,主轴1.3.1上端用螺栓安装在传动装置1.4蜗轮减速器上,下端固定于安装在器体泥汁筒体1.4.4内壁的主轴底部轴承装置1.3.14内,主轴1.3.1上部设置有顶部刮刀支撑臂1.3.6,主轴1.3.1中下部设置有锥底刮刀支撑臂1.3.11.1,主轴1.3.1下部设置有泥汁筒刮刀1.3.13;所述顶部刮刀支撑臂1.3.6呈一字型对称安装于主轴1.3.1上部,使用顶部拉杆1.3.7调整定位,出汁槽外部孔板刮刀1.3.2、进汁槽刮刀1.3.3、出汁槽中部孔板刮刀1.3.4、出汁槽内部孔板刮刀1.3.5成对对称安装于顶部刮刀支撑臂1.3.6,且放置于相应各孔板上侧,以将各孔板上沉积悬浮物拨回器体1.1内;所述锥底刮刀支撑臂1.3.11.1呈十字对称安装于主轴1.3.1下部,通过斜连杆1.3.11.2连接为整体,使用长拉杆1.3.12调整定位,折流板刮刀支架1.3.9轴对称安装于锥底刮刀支撑臂1.3.11.1上,锥底刮刀1.3.10两两轴对称安装于锥底刮刀支撑臂1.3.11.1,底部斜置于器体大底锥1.1.3内锥面,以将锥面上聚集的泥汁颗粒缓慢拨动,拨入器体1.1底部的泥汁筒体1.1.4内;所述折流板刮刀支架1.3.9,其上部延伸至进汁折流装置1.2.3上下层,折流板刮刀1.3.8分层对称安装于折流板刮刀支架1.3.9上部,且斜置于上外环板1.2.3.2、上内环板1.2.3.3及下环板1.2.3.4上,以将各环板沉积悬浮物拨回器体1.1内;所述泥汁筒刮刀1.3.13分为两刮刀体,轴对称安装于主轴1.3.1下部,以充分搅拌泥浆,防止泥浆凝固结块影响过滤性;所述主轴1.3.1在传动装置1.4的带动下带动各刮刀在器体1.1内各部位缓慢旋转;

进一步地,所述刮泥装置进汁槽刮刀1.3.3包括进汁槽刮板1.3.3.1,进汁槽刮板1.3.3.1固定于进汁槽刮刀臂1.3.3.2下部,通过进汁槽刮刀臂1.3.3.2上部与轴对称安装于顶部刮刀支撑臂1.3.6的进汁槽刮刀臂支座1.3.3.3铰接,将进汁槽刮板1.3.3.1对称放置于进汁槽孔板1.2.1.4上侧,且通过进汁槽刮刀臂1.3.3.2转动,保持与孔板面的充分接触,以将进汁槽孔板1.2.1.4上沉积的颗粒、杂质拨入器体内;

进一步地,所述刮泥装置出汁槽外部孔板刮刀1.3.2、出汁槽中部孔板刮刀1.3.4、出汁槽内部孔板刮刀1.3.5,均用链条1.3.2.3作刮刀,链条1.3.2.3两端固定于耳板1.3.2.2下端,通过耳板1.3.2.2上端与对称固定于顶部刮刀支撑臂1.3.6上的刮刀臂1.3.2.1铰接,将链条1.3.2.3成对、对称放置于各孔板上侧,且通过耳板1.3.2.2转动,保持链条1.3.2.3与出汁装置1.2.2各孔板面的充分接触,以将各孔板上沉积的颗粒拨入器体1.1内;

进一步地,所述刮泥装置折流板刮刀1.3.8包括折流板刮板1.3.8.1,折流板刮板1.3.8.1呈L型,折流板刮板1.3.8.1一外侧面中部焊接有折流板下耳板1.3.8.2,通过折流板下耳板1.3.8.2与连接臂1.3.8.4下端铰接,连接臂1.3.8.4上端与对称固定于折流板刮刀支架1.3.9上的折流板上耳板1.3.8.3铰接,将折流板刮板1.3.8.1分层、对称斜置于上外环板1.2.3.2、上内环板1.2.3.3及下环板1.2.3.4上,折流板刮板1.3.8.1可通过折流下耳板1.3.8.2、折流上耳板1.3.8.3转动,保持与各环板面的充分接触,以将各环板上沉积的颗粒拨入器体内;

进一步地,所述刮泥装置锥底刮刀1.3.10包括橡胶刮泥板1.3.10.1,橡胶刮泥板1.3.10.1使用压条1.3.10.2固定于固定板1.3.10.3下部,固定板1.3.10.3上部与对称安装连接杆1.3.10.4下部连接,连接杆1.3.10.4上部安装有连接板1.3.10.5,连接板1.3.10.5与对称安装于横拉杆1.3.10.6的支座1.3.10.7铰接,横拉杆1.3.10.6轴对称安装于锥底刮刀支撑架1.3.11上,将橡胶刮泥板1.3.10.1底部斜置于器体大底锥1.1.3内锥面,通过连接杆1.3.10.4转动保持与大底锥1.1.3内锥面在不同位置的接触,以将锥面上聚集的泥汁颗粒缓慢拨入器体1.1底部的泥汁筒体1.1.4内,防止泥汁凝固结块影响过滤性;所述固定板1.3.10.3上中部设置有防卡链条1.3.10.8,防卡链条1.3.10.8一端安装于固定板1.3.10.3,一端安装于锥底刮刀支撑臂1.3.11.1,以防止橡胶刮泥板1.3.10.1磨损后锥底刮刀1.3.10下移而卡死;

进一步地,所述刮泥装置泥汁筒刮刀1.3.13包括左刮刀体1.3.13.1、右刮刀体1.3.13.2,刮刀体由外直刮刀1.3.13.1.1、外斜刮刀1.3.13.1.2、中间刮刀1.3.13.1.3组成,刮刀体通过上固定杆1.3.13.1.4、下固定杆1.3.13.1.5对称安装于主轴1.3.1下部,两刮刀体的中间刮刀1.3.13.1.3径向交错式设置,外直刮刀1.3.13.1.1、外斜刮刀1.3.13.1.2则与泥汁筒1.1.4内壁保持一定距离,以充分搅拌泥汁筒1.1.4内泥浆;

进一步地,所述小型沉降器刮泥装置无出汁槽外部孔板刮刀1.3.2,其余与大型沉降器刮泥装置的组成相同。

所述加料室2包括箱体2.1,箱体2.1内侧焊接于沉降器器体进汁口1.1.5位置的外筒壁上,其外侧底部设置有进料口2.4,与连接管3连接,搅拌装置2.2安装于箱体2.1中心,通过联轴器与减速电机连接,在减速电机2.3的带动下转动,将进入箱体2.1内的糖汁和絮凝剂充分搅拌混合均匀。

所述闪蒸罐4包括底锥4.3,底锥4.3下部为出料口4.8,进料管4.4从罐体4.2上部呈90°延伸至罐体4.2内下部,喷溅板4.5设置在进料管4.4出口正下方,用钢板支撑安装于罐体4.2下部内壁,防涡轮板4.6呈十字分布沿母线焊接于底锥4.3内锥面,出料口4.8与连接管3连接,散汽管4.7安装于顶锥4.1中心。

本发明的有益效果。

使用闪蒸罐对糖汁进行闪蒸散气,通过U型连接管保持闪蒸罐与沉降器的等液位工作,减少气体对糖汁沉降干扰,避免生产波动影响沉降,有助于提高沉降效率。

在连接管内加入絮凝剂,使用加料室将糖汁、絮凝剂搅拌混合均匀后,再溢流至沉降器进出料系统进料装置,通过进料装置封闭的溢流式环形进汁槽上、下通道,保持进汁平缓,防止糖汁流动的相互干扰,使糖汁在进料过程中得以充分的絮凝反应,获取具有良好凝聚沉降性和过滤性能的沉淀物,保护絮凝颗粒完好,以提高沉淀物的沉降速度。

独创的进出料系统构成沉降器相互独立的进汁槽、清汁槽、出汁槽,使入汁区、沉降区、清汁区能互不干扰,将沉降区的物料与气体完全隔绝,避免清汁和泥汁互相干扰,保持糖汁能“静态”的快速沉降,缩短物料在沉降器内的停留时间。相比传统的TDJ型连续沉降器,清汁停留时间由1.5小时缩短至30~45分钟,清汁色值减少50~100IU,纯度平均高0.2~1.0AP,可有效降低糖分损失,提高成糖品质和蔗糖收回率。

沉降器独创的进出料系统使糖汁中的固体与液体通过折流装置得以撞击式的分离,清汁上升,颗粒沉降物向下沉降,避免入汁冲击器体下部的沉淀物凝聚而出现的“翻底”形象,在提高沉降效率的同时保持沉降效果。

独创的进出料系统形成沉降器出汁环形溢流堰,将出汁区与清汁区分开,实现层流溢流式出汁,避免出汁对清汁上升的流动影响,以提高沉降效率。同时,无需人工调节清汁量,管理方便,维修费用低。

沉降器刮泥装置通过在器体内缓慢转动,利用出汁槽孔板刮刀、进汁槽孔板刮刀、折流板刮刀,将沉积在进料系统各孔板、各环板处的悬浮颗粒拨回器体内沉降,减少蔗糠残存,防止物料长时间在器体内搁置变质而影响清汁质量,可有效提高成糖品质。

沉降器刮泥装置通过在器体内缓慢转动,利用锥底刮刀、泥汁筒刮刀搅动泥汁,促进沉淀物浓集,缩小泥汁体积,提高泥汁浓度;消除泥汁区的死角,防止泥汁变质,防止泥汁凝固结块影响过滤性。相比传统的TDJ型连续沉降器,泥汁浓度可提高4~6°Bx,沉降颗粒结实,泥汁体积减少4%~7%。

糖汁在沉降器内停留时间大幅缩短,沉降效率较高,相比传统的TDJ型连续沉降器,同等生产规模所需的面积和高度可减少30%~50%,可缩小设备的体积和占地面积,节省设备和厂房的费用。

附图说明:

图1本发明的安装示意图。

图2本发明的大型沉降器和加料室剖视图。

图3本发明的大型沉降器进出料系统俯视图。

图4本发明的大型沉降器进出料系统进汁装置主视图。

图5本发明的大型沉降器进出料系统出汁装置主视图。

图6本发明的大型沉降器进出料系统进汁折流装置放大图。

图7本发明的大型沉降器刮泥装置顶部刮刀支撑俯视图。

图8本发明的沉降器刮泥装置锥底刮刀支撑架俯视图。

图9本发明的沉降器刮泥装置进汁槽刮刀结构立体示意图。

图10本发明的沉降器刮泥装置出汁槽孔板刮刀结构立体示意图。

图11本发明的沉降器刮泥装置折流板刮刀结构立体示意图。

图12本发明的沉降器刮泥装置锥底刮刀结构立体示意图。

图13本发明的沉降器刮泥装置泥汁筒刮刀结构立体示意图。

图14本发明的闪蒸罐剖视图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1-图14所示:一种用于糖汁澄清的快速沉降系统,包括沉降器1、加料室2、连接管3、闪蒸罐4,所述沉降器1上设置有进汁口1.1.5、清汁出管1.2.2.6、泥浆出管1.1.6,加料室2设置有进料口2.4,连接管3上设置有絮凝剂加入管5,闪蒸罐4一侧设置有进料管4.4,底部设置出料口4.8,闪蒸罐4按沉降器1液面高度安装于沉降器1上方,加料室2安装于沉降器进汁口1.1.5位置,连接管3一端与加料室进料口2.4连接,另一端与闪蒸罐出料口4.8连接,糖汁通过泵由进料管4.4输送到闪蒸罐4内部,进行闪蒸散气后,从底部出料口4.8进入连接管3,在进入加料室2前加入絮凝剂,在加料室2下部搅拌混合均匀后再从沉降器进汁口1.1.5溢流到沉降器内,经充分的絮凝反应后形成沉淀颗粒,快速完成澄清处理的固液分离,形成符合糖厂后续生产工艺要求的清汁和泥汁物料。

所述沉降器1包括器体1.1、进出料系统1.2、刮泥装置1.3、传动装置1.4、排汽管1.5,进出料系统1.2使用钢制支撑框架1.2.4安装于器体筒体1.1.2内壁上部,将器体1.1的沉降区与顶部散气区完全隔开,且延伸至器体1.1内中部,构成相互独立的进汁槽、清汁槽、出汁槽,将入汁区、出汁区、沉降区、清分开;刮泥装置1.3安装于器体1.1内部,与器体1.1、进出料系统1.2同轴心线安装,头部固定于传动装置1.4,尾部固定于器体1.1底部,在传动装置1.4的驱动下缓慢的转动,将沉积在进出料系统1.2的悬浮物拨回器体1.1内沉降,将器体1.1下部收集区的泥汁拨至底部浓缩区,搅动器体1.1底部浓缩区泥浆;传动装置1.4安装于器体1.1顶部,使用减速电机驱动蜗轮减速器转动,蜗轮与刮泥装置1.3连接,带动刮泥装置1.3缓慢地在器体1.1内转动;排汽管1.5安装于器体1.1的顶部,将糖汁在器体1.1内散发的热汽排出。

所述沉降器器体1.1包括顶盖1.1.1、筒体1.1.2、大底锥1.1.3、泥汁筒体1.1.4,筒体1.1.2上段设置有进汁口1.1.5,在泥汁筒体1.1.4下部设置有泥浆出管1.1.6,顶盖1.1.1呈锥形,将器体1.1顶部封闭,刮泥装置1.3、传动装置1.4、排汽管1.5安装固定于顶盖1.1.1,顶盖1.1.1上设有多个检修人孔;筒体1.1.2为大圆筒结构,顶部与顶盖1.1.1连接,形成糖汁散汽的空间,通过进汁口1.1.5与进出料系统1.2相连接,形成独立的糖汁入汁区、出汁区、清汁区、沉降区,筒体1.1.2下段与大底锥1.1.3大端连接,形成泥汁沉降物聚集收集与浓缩区;大底锥1.1.3外锥面为设备的支撑面,以将沉降器1支撑于基础上,其小端与泥汁筒体1.1.4连接,形成泥汁浓缩区;所述泥汁筒体1.1.4为直筒与锥体的组合体,为泥汁浓缩、贮存区。

所述沉降器进出料系统1.2包括进汁装置1.2.1、出汁装置1.2.2、进汁折流装置1.2.3,进汁装置1.2.1安装于出汁装置外出汁槽1.2.2.4与中部出汁孔板1.2.2.2之间,或设置于出汁装置中部出汁孔板1.2.2.2与器体筒体1.1.2之间,形成入汁槽堰、清汁槽堰、出汁槽堰,将入汁区、清汁区、出汁区分开;进汁折流装置1.2.3安装于出汁装置1.2.2上,或安装于器体筒体1.1.2上,位于进汁装置1.2.1正下方,以使糖汁的固体与液体撞击式分离,且防止进汁冲击器体1.1下部聚集的泥汁。

所述进汁装置1.2.1为大型沉降器进汁装置或小型沉降器进汁装置;

大型沉降器进汁装置包括进汁槽孔板1.2.1.4,进汁槽孔板1.2.1.4上设计有呈三角形分布的大圆孔和斜槽,且呈径向对称螺旋上升式安装于进汁槽外筒体1.2.1.2、进汁槽内筒体1.2.1.3之间,形成一个封闭的溢流式环型进汁槽上、下通道,上通道为溢流式环形布料区,下通道为糖汁进入器体1.1内部的独立通道;所述进汁槽孔板1.2.1.4下方设置有进汁装置挡板组1.2.1.5,将下通道分隔为多个独立通道,以减少糖汁流动的相互干扰;所述进汁槽外筒体1.2.1.2设置有开孔,此开孔位置高于器体进汁口1.1.5,通过进汁通道1.2.1.1与器体进汁口1.1.5向下倾斜连接,进汁槽孔板1.2.1.4低点位于进汁槽外筒体1.2.1.2开孔下方,以将加料室2内已搅拌混合均匀的糖汁缓慢溢流至进汁槽上通道,同时穿过进汁槽孔板1.2.1.4流入进汁槽下通道,再流至进汁折流装置1.2.3后,在器体1.1中部位置流入器体1.1内,以封闭式平缓入汁;

小型沉降器进汁装置使用器体筒体1.1.5兼作进汁槽外筒体1.2.1.2,进汁槽孔板1.2.1.4安装于进汁槽外筒体1.2.1.2与进汁槽内筒体1.2.1.3之间,进汁槽孔板1.2.1.4低点位于器体进汁口1.1.5下方,糖汁由加料室2直接溢流到进汁槽孔板1.2.1.4。

所述出汁装置1.2.2为大型沉降器出汁装置或小型沉降器出汁装置;

大型沉降器出汁装置包括外出汁槽1.2.2.4、内出汁槽1.2.2.5,外出汁槽1.2.2.4位于外部出汁孔板1.2.2.1与进汁装置1.2.1之间,使用进汁槽外筒体1.2.1.2作为其内侧环板,内出汁槽1.2.2.5位于中部出汁孔板1.2.2.2与内部出汁孔板1.2.2.3之间,外部出汁孔板1.2.2.1外圆周上方设置有外环板1.2.2.8,内部出汁孔板1.2.2.3内孔上方设置有内环板1.2.2.7,外出汁槽1.2.2.4、内出汁槽1.2.2.5在各孔板上方形成环型溢流堰,溢流堰、内环板1.2.2.7、外环板1.2.2.8、进汁槽内筒体1.2.1.3在各孔板上方形成清汁槽,外出汁槽1.2.2.4、内出汁槽1.2.2.5延伸到各孔板下方,底部封闭,且向出汁方向倾斜,并连接至同一清汁出管1.2.2.6;所述外部出汁孔板1.2.2.1、中部出汁孔板1.2.2.2、内部出汁孔板1.2.2.3,除外部出汁孔板1.2.2.1位于进汁通道1.2.1.1上方的区域外,各孔板面均设置有呈三角形分布的小圆孔;

小型沉降器出汁装置由中部出汁孔板1.2.2.2、内部出汁孔板1.2.2.3、内出汁槽1.2.2.5、清汁出管1.2.2.6、内环板1.2.2.7组成,中部出汁孔板1.2.2.2与器体筒体1.1.2连接。

所述进汁折流装置1.2.3为大型沉降器进汁折流装置或小型沉降器进汁折流装置;

大型沉降器进汁折流装置包括折流板1.2.3.1、上外环板1.2.3.2、上内环板1.2.3.3、下环板1.2.3.4、内支撑环1.2.3.5、外支撑环1.2.3.6,为上下两层结构,位于进汁装置1.2.1下通道的正下方,用折流板1.2.3.1安装于进汁装置外筒体1.2.1.2外壁上,上层由上内环板1.2.3.3、上外环板1.2.3.4组成,用内支撑环1.2.3.5、外支撑环1.2.3.6安装于折流板1.2.3.1上层,下层由下环板1.2.3.4组成,用内支撑环1.2.3.5、外支撑环1.2.3.6安装于折流板1.2.3.1下层,上内环板1.2.3.3、上外环板1.2.3.2之间留有糖汁流到下环板1.2.3.4的通道,折流板1.2.3.1将通道均分成多个纵向通道;

小型沉降器进汁折流装置用折流板1.2.3.1安装于器体筒体1.1.2内壁上。

所述刮泥装置1.3为大型沉降器刮泥装置或小型沉降器刮泥装置;

大型沉降器刮泥装置包括主轴1.3.1、出汁槽外部孔板刮刀1.3.2、进汁槽刮刀1.3.3、出汁槽中部孔板刮刀1.3.4、出汁槽内部孔板刮刀1.3.5、顶部刮刀支撑臂1.3.6、顶部拉杆1.3.7、折流板刮刀1.3.8、折流板刮刀支架1.3.9、锥底刮刀1.3.10、锥底刮刀支撑架1.3.11、长拉杆1.3.12、泥汁筒刮刀1.3.13、主轴底部轴承装置1.3.14,主轴1.3.1上端用螺栓安装在传动装置1.4蜗轮减速器上,下端固定于安装在器体泥汁筒体1.4.4内壁的主轴底部轴承装置1.3.14内,出汁槽外部孔板刮刀1.3.2、进汁槽刮刀1.3.3、出汁槽中部孔板刮刀1.3.4、出汁槽内部孔板刮刀1.3.5通过顶部刮刀支撑臂1.3.6、顶部拉杆1.3.7安装于主轴1.3.1上部,折流板刮刀1.3.8、锥底刮刀1.3.10通过折流板刮刀支架1.3.9、锥底刮刀支撑架1.3.11、长拉杆1.3.12安装于主轴1.3.1中下部,泥汁筒刮刀1.3.13安装于主轴1.3.1下部,主轴1.3.1在传动装置1.4的带动下带动各刮刀在器体1.1内各部位缓慢旋转;

顶部刮刀支撑臂1.3.6呈一字型对称安装于主轴1.3.1上部,顶部拉杆1.3.7一端与主轴1.3.1铰接,一端与顶部刮刀支撑臂1.3.6铰接,以调整和固定顶部刮刀支撑臂1.3.6;

出汁槽外部孔板刮刀1.3.2、进汁槽孔板刮刀1.3.3、出汁槽中部孔板刮刀1.3.4、出汁槽内部孔板刮刀1.3.5成对对称安装于顶部刮刀支撑臂1.3.6,且分别放置于相应孔板上,以将孔板上沉积悬浮物拨回器体1.1内;

进汁槽刮刀1.3.3包括进汁槽刮板1.3.3.1、进汁槽刮刀臂1.3.3.2、进汁槽刮刀臂支座1.3.3.3,进汁槽刮板1.3.3.1焊接于进汁槽刮刀臂1.3.3.3下部,进汁槽刮刀臂1.3.3.2上部使用销轴固定于焊接在顶部刮刀支撑臂1.3.6上的进汁槽刮刀臂支座1.3.3.3,进汁槽刮板1.3.3.1成对对称放置于进汁槽孔板上侧,可通过进汁槽刮刀臂1.3.3.2转动保持与孔板面的充分接触,以将进汁槽孔板上沉积的颗粒、杂质拨入器体内;

出汁槽外部孔板刮刀1.3.2、出汁槽中部孔板刮刀1.3.4、出汁槽内部孔板刮刀1.3.5均分别由刮刀臂1.3.2.1、耳板1.3.2.2、链条1.3.2.3组成,链条1.3.2.3两端与耳板1.3.2.2焊接,耳板1.3.2.2用销轴与刮刀臂1.3.2.1联接,刮刀臂1.3.2.1焊接固定于顶部刮刀支撑臂1.3.6上,链条1.3.2.3成对对称放置于各孔板上侧,可通过耳板1.3.2.2的转动保持链条1.3.2.3与出汁装置1.2.2各孔板面的充分接触,以将各孔板上沉积的颗粒拨入器体1.1内;

锥底刮刀支撑架1.3.11包括锥底刮刀支撑臂1.3.11.1、斜连杆1.3.11.2,锥底刮刀支撑臂1.3.11.1呈十字对称安装于主轴1.3.1下部,用斜连杆1.3.11.2连接为整体,用长拉杆1.3.12一端与主轴1.3.1铰接,一端与锥底刮刀支撑臂1.3.11.1铰接,以调整和固定锥底刮刀支撑架1.3.11;

折流板刮刀支架1.3.9轴对称安装于锥底刮刀支撑臂1.3.11.1上;

折流板刮刀1.3.8包括折流板刮板1.3.8.1、折流板下耳板1.3.8.2、折流板上耳板1.3.8.3、连接臂1.3.8.4,折流板刮板1.3.8.1与折流板下耳板1.3.8.2焊接,折流板上耳板1.3.8.3与折流板刮刀支架1.3.9焊接,连接臂1.3.8.4一端与折流板下耳板1.3.8.2使用销轴铰接,一端与折流板上耳板1.3.8.3使用销轴铰接,折流板刮板1.3.8.1呈L型,轴对称成对斜放置于上外环板1.2.3.2、上内环板1.2.3.3及下环板1.2.3.4上,折流板刮板1.3.8.1可通过折流下耳板1.3.8.2、折流上耳板1.3.8.3转动,保持与各环板面的充分接触,以将各环板上沉积的颗粒拨入器体内;

锥底刮刀1.3.10包括橡胶刮泥板1.3.10.1、压条1.3.10.2、固定板1.3.10.3、连接杆1.3.10.4、连接板1.3.10.5、横拉杆1.3.10.6、支座1.3.10.7、防卡链条1.3.10.8,橡胶刮泥板1.3.10.1用压条1.3.10.2与螺栓安装于固定板1.3.10.3上,连接杆1.3.10.4下部与固定板1.3.10.3焊接,连接杆1.3.10.上部与连接板1.3.10.5焊接,与焊接于横拉杆1.3.10.6的支座1.3.10.7使用销轴铰接,横拉杆1.3.10.6焊接于锥底刮刀支撑架1.3.11上,锥底刮刀1.3.10两两轴对称安装于锥底刮刀支撑臂1.3.11.1,橡胶刮泥板1.3.10.1底部斜置于器体大底锥1.1.3内锥面,通过连接杆1.3.10.4转动保持与大底锥1.1.3内锥面在不同位置的接触,以将锥面上聚集的泥汁颗粒缓慢拨动,拨入器体1.1底部的泥汁筒体1.1.4内,防止泥汁凝固结块影响过滤性;

锥底刮刀防卡链条1.3.10.8一端安装于固定板1.3.10.3,一端安装于锥底刮刀支撑臂1.3.11.1,以防止橡胶刮泥板1.3.10.1磨损后锥底刮刀1.3.10下移而卡死;

刮泥装置泥汁筒刮刀1.3.13包括左刮刀体1.3.13.1、右刮刀体1.3.13.2,两刮刀体对称安装于主轴上,以对泥汁筒1.1.4内的泥浆进行搅拌,防止泥浆凝固结块影响过滤性;

左刮刀体1.3.13.1、右刮刀体1.3.13.1由外直刮刀1.3.13.1.1、外斜刮刀1.3.13.1.2、中间刮刀1.3.13.1.3、上固定杆1.3.13.1.4、下固定杆1.3.13.1.5组成,两刮刀体的中间刮刀1.3.13.1.3径向交错式设置,刮刀体的刮刀通过上固定杆1.3.13.1.4、下固定杆1.3.13.1.5焊接为一体,外直刮刀1.3.13.1.1、外斜刮刀1.3.13.1.2则与泥汁筒1.1.4内壁保持一定距离,以充分搅拌泥汁筒1.1.4内泥浆;

小型沉降器刮泥装置无出汁槽外部孔板刮刀1.3.2,其余与大型沉降器刮泥装置的组成相同。

所述加料室2包括箱体2.1、搅拌装置2.2、减速电机2.3,箱体2.1内侧焊接于沉降器器体进汁口1.1.5位置的外筒壁上,其外侧底部设置有进料口2.4,与连接管3连接,搅拌装置2.2安装于箱体2.1中心,通过连轴器与减速电机连接,在减速电机2.3的带动下转动,将进入箱体2.1内的糖汁和絮凝剂充分搅拌混合均匀。

所述闪蒸罐4包括顶锥4.1、罐体4.2、底锥4.3、进料管4.4、喷溅板4.5、防涡轮板4.6、散汽管4.7,顶锥4.1、罐体4.2、底锥4.3焊接为一个密闭的壳体,底锥4.3下部为出料口4.8,进料管4.4从罐体4.2上部呈90°延伸至罐体4.2内下部,喷溅板4.5设置在进料管4.4出口正下方,用钢板支撑安装于罐体4.2下部内壁,防涡轮板4.6呈十字分布沿母线焊接于底锥4.3内锥面,出料口4.8与连接管3连接,散汽管4.7安装于顶锥4.1中心。

所述连接管3呈U型,以保证闪蒸罐4液位与沉降器1出汁液位持平。

闪蒸罐4安装于沉降器1上方,通过U型连接管3保持闪蒸罐4液位与沉降器1出汁槽液位持平,以形成平缓的溢流式入汁条件,对糖汁散蒸散气减少气体对糖汁沉降的同时,减少生产波动对沉降器1沉降效果的影响。

沉降器1由器体1.1、进出料系统1.2、刮泥装置1.3、传动装置1.4、排汽管1.5组成,其中,进出料系统1.2安装于器体1.1内上部,由进汁装置1.2.1、出汁装置1.2.2、进汁折流板装置1.2.3构成,进汁装置1.2.1和出汁装置1.2.2在器体1.1上部形成相互独立的进汁槽、清汁槽、出汁槽,使糖汁的入汁区、出汁区、沉降区、清汁区互不干扰,并将沉降区的物料与空气完全隔绝,形成层流溢流式环向进汁、出汁方式,以保证糖汁可以充分的絮凝反应,获得具有良好的凝聚沉降性和过滤性的沉降颗粒,保持“静态”的快速沉降,有效避免了进汁、出汁对清汁上升、沉降颗粒下降的干扰,保持絮凝颗粒的完好,使糖汁在沉降器内的停留时间大幅缩短,有效提高了沉降速度和沉降效果。进汁装置1.2.1延伸至器体1.1中部,糖汁从其进汁通道平缓的落在下方的进汁折流装置1.2.3各环板上,因密度差异,使糖汁中的固体与液体得以撞击式的分离,既利用糖汁沉降,又防止入汁冲击器体下部聚集的泥汁而造成“翻底”,有效提高了沉降速度和沉降效果。刮泥装置1.3则在传动装置1.4的驱动下缓慢的转动,通过进汁槽刮刀1.3.3、出汁槽刮刀1.3.2、1.3.4、1.3.5、折流板刮刀1.3.8将沉积在进出料系统1.2各孔板、环板上的悬浮物拨回器体1.1内沉降,避免悬浮物长期滞留器体内影响糖汁质量;通过锥底刮刀1.3.10将器体1.1下部收集区的泥汁拨至底部浓缩区,促进沉淀物聚集浓缩,避免出现泥汁区的死角,防止泥汁变质,提高泥汁浓度;通过泥汁筒刮刀1.3.13搅动器体1.1底部浓缩区泥浆,以泥浆防凝固结块影响过滤性;排汽管1.5则将糖汁在器体内散发的热汽排出,减少汽流对沉降的影响。

本发明的工作原理:

糖汁在进入沉降器前,使用闪蒸罐进行闪蒸散气,以减少气体对糖汁沉降的影响。为了避免生产波动对糖汁沉降的影响,使用U型连接管保持闪蒸罐与沉降器的等液位工作。为了使糖汁与絮凝剂得以充分絮凝反应,获取良好的凝聚沉降性和过滤性的沉降颗粒,保持沉降颗粒的完好,在连接管内加入絮凝剂,使用加料室将糖汁与絮凝剂搅拌混合均匀后再溢流进沉降器进出料系统,通过进料装置封闭的溢流式环形进汁槽上、下通道,保持进汁平缓,防止糖汁流动的相互干扰。为了糖汁能够在沉降器内保持“静态”的快速沉降,独创的进出料系统将沉降器进汁槽、清汁槽、出汁槽相互独立,使糖汁的入汁区、出汁区、沉降区、清汁区互不干扰,并将沉降区的物料与空气完全隔绝,形成层流溢流式环向进汁、出汁方式,避免了进汁、出汁对清汁上升的影响;并将进汁装置延伸至器体中部,在其下方设置进汁折流装置,利用密度差异,使糖汁中的固体和液体在进汁折流装置得以撞击式的分离,同时防止入汁冲击器体下部聚集的泥汁而造成“翻底”。为了促进沉淀物浓集,避免物料长时间停留变质影响糖汁质量,防止泥汁死区,防止泥汁结块影响过滤性,沉降器设置了刮泥装置,刮泥装置在传动装置驱动下,在器体内缓慢转动,将沉积在进出料系统的悬浮颗粒拨回器体内,搅拌器体下部泥汁。