一种汽车方向盘用抗菌皮革的生产工艺

文献发布时间:2023-06-19 11:44:10

技术领域

本发明涉及皮革生产技术领域,具体来说,涉及一种汽车方向盘用抗菌皮革的生产工艺。

背景技术

随着生活水平的提高,人们的健康意识越来越强,越来越需要生态、天然、抗菌、无污染的产品。国内外贸易中,绿色生态无害产品消费逐渐成为一种消费趋势,抗菌和健康产品是其中一大主流。汽车方向盘因对于表面材质的耐磨损性、耐磨擦色牢度、耐汗性、缝合抗疲劳强度等与使用相关的质量特性要求非常高,同时,方向盘是人车互动最密切最频繁的零件,方向盘上的外表材料抗菌能力直接影响使用者的安全与健康,但现有方向盘用的皮革的抗菌性能较差,在现代社会生活压力大,工作竞争激烈,普遍存在着各种亚健康状态,免疫力相对不足,各种致病菌对人类的攻击力就相对比较强,故方向盘用皮革在确保使用特性的情况下具备抗菌杀菌能力,意义非常重大。

针对相关技术中的问题,目前尚未提出有效的解决方案。

发明内容

本发明的目的在于提供一种汽车方向盘用抗菌皮革的生产工艺,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种汽车方向盘用抗菌皮革的生产工艺包括以下步骤:

预浸水工序:以投入转鼓中毛皮重100份计,首先向转鼓内加入100份毛皮,再依次向转鼓中加入100份水、0.1份杀菌剂Peltec DZ、0.1份浸水剂Peltec SA、0.2份的脱脂剂Peltec ADN、0.2份的纯碱进行预浸水;

主浸水工序:以投入转鼓中毛皮重100份计,依次加入上述预浸水处理过程中同样数量的水、Peltec DZ杀菌剂、Peltec ADN脱脂和双倍的Peltec SA浸水剂与纯碱进行主浸水;

鞣制工序:以投入转鼓中皮重100份计,依次加入100份的水、1份Amical flowable杀菌剂、6-8份鞣剂,鞣制反应120分钟后,加入0.5份的提碱剂FB,转动120分钟,加热至温度38-40℃,继续转动时间120分钟;

加脂工序:以投入转鼓中皮重100份计,依次在转鼓中添加等量即100份的50℃温水,转动10分钟,加入10份的加脂剂FGB和3份的加脂剂SQS,转动60分钟使均匀充分吸收,再加入1份甲酸,0.2份的防霉剂30L,转鼓转动10分钟,充分渗透后再加入0.5份甲酸,调整pH3.3-3.5,保持转鼓转动30分钟后,结束加脂固色过程,水沥干,再进行3次水洗,沥干出鼓:

辊涂次顶涂层:以配制100份混合化料为基数计,依次加入21份的水、17份的消光聚氯酯Matt200、5份的消光聚氯酯Matt102、19份的聚氯酯Hpv-c、8份的丙烯酸树脂CL-1、10份的手感剂Fluid H、4份的手感剂2229W、3份的手感剂WN、3份的氧化锌抗菌剂、10份的交联剂CI,最后调整混合化料的50±3S(4号福特杯),采用Top Star辊涂机和橡胶胶辊,真皮以10±1米/分钟的速度进入辊涂机的辊间隙,调整辊间隙以获得80±5g/m2的涂布量,后进入加温烘道,控制温度90-100℃,烘道加热时间控制在5-6分钟,挂晾冷却后将皮整齐收放于马凳上流入下工序;

喷涂防污抗菌强化层:以配制100份为基数计:分别加入18份的水、8份的防污剂PROTECTOR SR、9份的手感剂GF、8份的丙烯酸树脂CL-1、20份的消光丙烯酸树脂AD-1、22份的消光聚四氟乙烯共聚物X-SHIELD L2、3份的手感剂WN、4份的活性氧化锌Masilva9500TM抗菌剂、8份的交联剂CI,将耐污层配方配制成的化料混合均匀后用喷浆机喷涂的方式,把浆料以20±2g/m2的喷量直接均匀地喷射到皮的表面,并水平通过95±5度的烘道干燥,干燥时间控制在10分钟内,即得汽车方向盘用抗菌皮革。

进一步的,在上述预浸水工序中,在24-25℃温度条件下转动转鼓100-150分钟,控制pH值在7-8。

进一步的,在上述主浸水工序中,在24-25℃温度条件下转动转鼓作用200-300分钟,控制pH值在9.5-10。

进一步的,上述鞣剂为铬粉或无铬鞣剂中的任意一种。

进一步的,在上述水洗过程中,每次在转鼓中加入300份水转动进行20分钟的水洗。

与现有技术相比,本发明具有以下有益效果:首先,在生产制造过程中采用低散发的原辅材料和清洁工艺,不给环境带来污染;第二,采用低气味低雾化值的多款高效加脂剂联合加脂填充,确保了加脂结合效果和纤维韧性;第三,三款杀菌抗菌剂在多个制革阶段分别使用,确保不同阶段的杀菌防霉和抑菌效果,特别是顶涂层和耐污层中采用了氧化锌抗菌物质,抗菌抑菌能力强,且因其特殊安全特性和杀菌特效,避免了方向盘接触使用过程中各种有害致病菌对人的影响,产品安全无毒,避免各种有害防霉化学品的使用,如富马酸二甲酯;第四,产品耐磨耗性、耐摩擦色牢度、耐汗性、耐污性等各种性能得到明显提高和强化,皮革制造技术水平得到有力提升。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

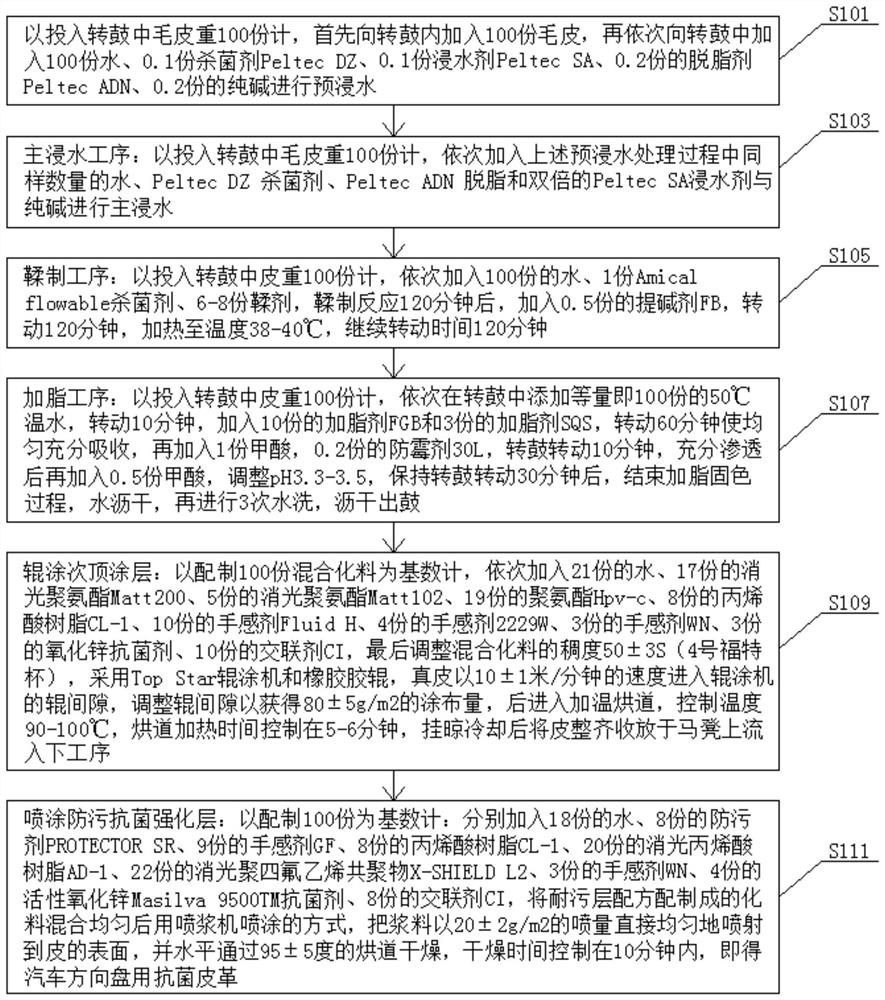

图1是根据本发明实施例的一种汽车方向盘用抗菌皮革的生产工艺的流程图;

图2是根据本发明实施例的一种汽车方向盘用抗菌皮革的生产工艺生产出的皮革的性能和抗菌能力测试结果的表格。

具体实施方式

下面,结合附图以及具体实施方式,对发明做出进一步的描述:

根据本发明的实施例,提供了一种汽车方向盘用抗菌皮革的生产工艺。

如图1所示,该汽车方向盘用抗菌皮革的生产工艺包括以下步骤:

S101、预浸水工序:以投入转鼓中毛皮重100份计,首先向转鼓内加入100份毛皮,再依次向转鼓中加入100份水、0.1份杀菌剂Peltec DZ、0.1份浸水剂Peltec SA、0.2份的脱脂剂Peltec ADN、0.2份的纯碱进行预浸水;

S103、主浸水工序:以投入转鼓中毛皮重100份计,依次加入上述预浸水处理过程中同样数量的水、Peltec DZ杀菌剂、Peltec ADN脱脂和双倍的Peltec SA浸水剂与纯碱进行主浸水;

S105、鞣制工序:以投入转鼓中皮重100份计,依次加入100份的水、1份Amicalflowable杀菌剂、6-8份鞣剂,鞣制反应120分钟后,加入0.5份的提碱剂FB,转动120分钟,加热至温度38-40℃,继续转动时间120分钟;

S107、加脂工序:以投入转鼓中皮重100份计,依次在转鼓中添加等量即100份的50℃温水,转动10分钟,加入10份的加脂剂FGB和3份的加脂剂SQS,转动60分钟使均匀充分吸收,再加入1份甲酸,0.2份的防霉剂30L,转鼓转动10分钟,充分渗透后再加入0.5份甲酸,调整pH3.3-3.5,保持转鼓转动30分钟后,结束加脂固色过程,水沥干,再进行3次水洗,沥干出鼓;

S109、辊涂次顶涂层:以配制100份混合化料为基数计,依次加入21份的水、17份的消光聚氯酯Matt200、5份的消光聚氯酯Matt102、19份的聚氯酯Hpv-c、8份的丙烯酸树脂CL-1、10份的手感剂Fluid H、4份的手感剂2229W、3份的手感剂WN、3份的氧化锌抗菌剂、10份的交联剂CI,最后调整混合化料的稠度50±3S(4号福特杯),采用Top Star辊涂机和橡胶胶辊,真皮以10±1米/分钟的速度进入辊涂机的辊间隙,调整辊间隙以获得80±5g/m2的涂布量,后进入加温烘道,控制温度90-100℃,烘道加热时间控制在5-6分钟,挂晾冷却后将皮整齐收放于马凳上流入下工序;

S111、喷涂防污抗菌强化层:以配制100份为基数计:分别加入18份的水、8份的防污剂PROTECTOR SR、9份的手感剂GF、8份的丙烯酸树脂CL-1、20份的消光丙烯酸树脂AD-1、22份的消光聚四氟乙烯共聚物X-SHIELD L2、3份的手感剂WN、4份的活性氧化锌Masilva9500TM抗菌剂、8份的交联剂CI,将耐污层配方配制成的化料混合均匀后用喷浆机喷涂的方式,把浆料以20±2g/m2的喷量直接均匀地喷射到皮的表面,并水平通过95±5度的烘道干燥,干燥时间控制在10分钟内,即得汽车方向盘用抗菌皮革。

其中,在上述预浸水工序中,在24-25℃温度条件下转动转鼓100-150分钟,控制pH值在7-8。

在上述主浸水工序中,在24-25℃温度条件下转动转鼓作用200-300分钟,控制pH值在9.5-10。

上述鞣剂为铬粉或无铬鞣剂中的任意一种。

在上述水洗过程中,每次在转鼓中加入300份水转动进行20分钟的水洗。

实施例一:

根据本发明实施例的一种汽车方向盘用抗菌皮革的生产工艺,包括以下步骤:

预浸水工序:以投入转鼓中毛皮重100份计,依次加入上述预浸水处理过程中同样数量的水、Peltec DZ杀菌剂、Peltec ADN脱脂和双倍的Peltec SA浸水剂与纯碱进行主浸水;

主浸水工序:以投入转鼓中毛皮重100份计,依次加入上述预浸水处理过程中同样数量的水、Peltec DZ杀菌剂、Peltec ADN脱脂和双倍的Peltec SA浸水剂与纯碱进行主浸水;

鞣制工序:以投入转鼓中皮重100份计,依次加入100份的水、1份Amical flowable杀菌剂、6份鞣剂,鞣制反应120分钟后,加入0.5份的提碱剂FB,转动120分钟,加热至温度38℃,继续转动时间120分钟;

加脂工序:以投入转鼓中皮重100份计,依次在转鼓中添加等量即100份的50℃温水,转动10分钟,加入10份的加脂剂FGB和3份的加脂剂SQS,转动60分钟使均匀充分吸收,再加入1份甲酸,0.2份的防霉剂30L,转鼓转动10分钟,充分渗透后再加入0.5份甲酸,调整pH3.3,保持转鼓转动30分钟后,结束加脂固色过程,水沥干,再进行3次水洗,沥干出鼓;

辊涂次顶涂层:以配制100份混合化料为基数计,依次加入21份的水、17份的消光聚氯酯Matt200、5份的消光聚氯酯Matt102、19份的聚氯酯Hpv-c、8份的丙烯酸树脂CL-1、10份的手感剂Fluid H、4份的手感剂2229W、3份的手感剂WN、3份的氧化锌抗菌剂、10份的交联剂CI,最后调整混合化料的稠度47S(4号福特杯),采用Top Star辊涂机和橡胶胶辊,真皮以9米/分钟的速度进入辊涂机的辊间隙,调整辊间隙以获得75g/m2的涂布量,后进入加温烘道,控制温度90℃,烘道加热时间控制在5分钟,挂晾冷却后将皮整齐收放于马凳上流入下工序;

喷涂防污抗菌强化层:以配制100份为基数计:分别加入18份的水、8份的防污剂PROTECTOR SR、9份的手感剂GF、8份的丙烯酸树脂CL-1、20份的消光丙烯酸树脂AD-1、22份的消光聚四氟乙烯共聚物X-SHIELD L2、3份的手感剂WN、4份的活性氧化锌Masilva 9500TM抗菌剂、8份的交联剂CI,将耐污层配方配制成的化料混合均匀后用喷浆机喷涂的方式,把浆料以18g/m2的喷量直接均匀地喷射到皮的表面,并水平通过90度的烘道干燥,干燥时间控制在10分钟内,即得汽车方向盘用抗菌皮革。

其中,在上述预浸水工序中,在24℃温度条件下转动转鼓100分钟,控制pH值在7。

在上述主浸水工序中,在24℃温度条件下转动转鼓作用200分钟,控制pH值在9.5。

上述鞣剂为铬粉或无铬鞣剂中的任意一种。

在上述水洗过程中,每次在转鼓中加入300份水转动进行20分钟的水洗。

实施例二:

根据本发明实施例的一种汽车方向盘用抗菌皮革的生产工艺,包括以下步骤:

预浸水工序:以投入转鼓中毛皮重100份计,首先向转鼓内加入100份毛皮,再依次向转鼓中加入100份水、0.1份杀菌剂Peltec DZ、0.1份浸水剂Peltec SA、0.2份的脱脂剂Peltec ADN、0.2份的纯碱进行预浸水;

主浸水工序:以投入转鼓中毛皮重100份计,依次加入上述预浸水处理过程中同样数量的水、Peltec DZ杀菌剂、Peltec ADN脱脂和双倍的Peltec SA浸水剂与纯碱进行主浸水;

鞣制工序:以投入转鼓中皮重100份计,依次加入100份的水、1份Amical flowable杀菌剂、7份鞣剂,鞣制反应120分钟后,加入0.5份的提碱剂FB,转动120分钟,加热至温度39℃,继续转动时间120分钟;

加脂工序:以投入转鼓中皮重100份计,依次在转鼓中添加等量即100份的50℃温水,转动10分钟,加入10份的加脂剂FGB和3份的加脂剂SQS,转动60分钟使均匀充分吸收,再加入1份甲酸,0.2份的防霉剂30L,转鼓转动10分钟,充分渗透后再加入0.5份甲酸,调整pH3.4,保持转鼓转动30分钟后,结束加脂固色过程,水沥干,再进行3次水洗,沥干出鼓;

辊涂次顶涂层:以配制100份混合化料为基数计,依次加入21份的水、17份的消光聚氯酯Matt200、5份的消光聚氯酯Matt1 02、19份的聚氯酯Hpv-c、8份的丙烯酸树脂CL-1、10份的手感剂Fluid H、4份的手感剂2229W、3份的手感剂WN、3份的氧化锌抗菌剂、10份的交联剂CI,最后调整混合化料的稠度50S(4号福特杯),采用Top Star辊涂机和橡胶胶辊,真皮以10米/分钟的速度进入辊涂机的辊间隙,调整辊间隙以获得80g/m2的涂布量,后进入加温烘道,控制温度95℃,烘道加热时间控制在5.5分钟,挂晾冷却后将皮整齐收放于马凳上流入下工序;

喷涂防污抗菌强化层:以配制100份为基数计:分别加入18份的水、8份的防污剂PROTECTOR SR、9份的手感剂GF、8份的丙烯酸树脂CL-1、20份的消光丙烯酸树脂AD-1、22份的消光聚四氟乙烯共聚物X-SHIELD L2、3份的手感剂WN、4份的活性氧化锌Masilva 9500TM抗菌剂、8份的交联剂CI,将耐污层配方配制成的化料混合均匀后用喷浆机喷涂的方式,把浆料以20g/m2的喷量直接均匀地喷射到皮的表面,并水平通过95度的烘道干燥,干燥时间控制在1O分钟内,即得汽车方向盘用抗菌皮革。

其中,在上述预浸水工序中,在24.5℃温度条件下转动转鼓125分钟,控制pH值在7.5。

在上述主浸水工序中,在24.5℃温度条件下转动转鼓作用250分钟,控制pH值在9.75。

上述鞣剂为铬粉或无铬鞣剂中的任意一种。

在上述水洗过程中,每次在转鼓中加入300份水转动进行20分钟的水洗。

实施例三:

根据本发明实施例的一种汽车方向盘用抗菌皮革的生产工艺,包括以下步骤:

预浸水工序:以投入转鼓中毛皮重100份计,首先向转鼓内加入100份毛皮,再依次向转鼓中加入100份水、0.1份杀菌剂Peltec DZ、0.1份浸水剂Peltec SA、0.2份的脱脂剂Peltec ADN、0.2份的纯碱进行预浸水;

主浸水工序:以投入转鼓中毛皮重100份计,依次加入上述预浸水处理过程中同样数量的水、Peltec DZ杀菌剂、Peltec ADN脱脂和双倍的Peltec SA浸水剂与纯碱进行主浸水;

鞣制工序:以投入转鼓中皮重100份计,依次加入100份的水、1份Amical flowable杀菌剂、8份鞣剂,鞣制反应120分钟后,加入0.5份的提碱剂FB,转动120分钟,加热至温度40℃,继续转动时间120分钟;

加脂工序:以投入转鼓中皮重100份计,依次在转鼓中添加等量即100份的50℃温水,转动10分钟,加入10份的加脂剂FGB和3份的加脂剂SQS,转动60分钟使均匀充分吸收,再加入1份甲酸,0.2份的防霉剂30L,转鼓转动10分钟,充分渗透后再加入0.5份甲酸,调整pH3.5,保持转鼓转动30分钟后,结束加脂固色过程,水沥干,再进行3次水洗,沥干出鼓;

辊涂次顶涂层:以配制100份混合化料为基数计,依次加入21份的水、17份的消光聚氯酯Matt200、5份的消光聚氯酯Matt102、19份的聚氯酯Hpv-c、8份的丙烯酸树脂CL-1、10份的手感剂Fluid H、4份的手感剂2229W、3份的手感剂WN、3份的氧化锌抗菌剂、10份的交联剂CI,最后调整混合化料的稠度53S(4号福特杯),采用Top Star辊涂机和橡胶胶辊,真皮以11米/分钟的速度进入辊涂机的辊间隙,调整辊间隙以获得85g/m2的涂布量,后进入加温烘道,控制温度100℃,烘道加热时间控制在6分钟,挂晾冷却后将皮整齐收放于马凳上流入下工序;

喷涂防污抗菌强化层:以配制100份为基数计:分别加入18份的水、8份的防污剂PROTECTOR SR、9份的手感剂GF、8份的丙烯酸树脂CL-1、20份的消光丙烯酸树脂AD-1、22份的消光聚四氟乙烯共聚物X-SHIELD L2、3份的手感剂WN、4份的活性氧化锌Masilva 9500TM抗菌剂、8份的交联剂CI,将耐污层配方配制成的化料混合均匀后用喷浆机喷涂的方式,把浆料以22g/m2的喷量直接均匀地喷射到皮的表面,并水平通过100度的烘道干燥,干燥时间控制在10分钟内,即得汽车方向盘用抗菌皮革。

其中,在上述预浸水工序中,在25℃温度条件下转动转鼓150分钟,控制pH值在8。

在上述主浸水工序中,在25℃温度条件下转动转鼓作用300分钟,控制pH值在10。

上述鞣剂为铬粉或无铬鞣剂中的任意一种。

在上述水洗过程中,每次在转鼓中加入300份水转动进行20分钟的水洗。

为了方便理解本发明的上述技术方案,以下就本发明在实际过程中的工作原理或者操作方式进行详细说明。

在实际应用时,在现代社会生活压力大,工作竞争激烈,普遍存在着各种亚健康状态,免疫力相对不足,各种致病菌对人类的攻击力就相对比较强,故方向盘用皮革在确保使用特性的情况下具备抗菌杀菌能力,意义非常重大,若该皮革产品兼具有清爽的香味和低散发,更会让驾乘者身心愉悦,所以采用高性能的低散发抗菌真皮不仅满足方向盘包覆和使用要求,也锲合了环保治理提升的需求和人们对于高品质健康生活追求的需要,该款汽车方向盘专用皮革在以下4个方面彰显其使用和环保安全优势,首先,在生产制造过程中采用低散发的原辅材料和清洁工艺,不给环境带来污染;第二,采用低气味低雾化值的多款高效加脂剂联合加脂填充,确保了加脂结合效果和纤维韧性;第三,三款杀菌抗菌剂在多个制革阶段分别使用,确保不同阶段的杀菌防霉和抑菌效果,特别是顶涂层和耐污层中采用了氧化锌抗菌物质,抗菌抑菌能力强,且因其特殊安全特性和杀菌特效,避免了方向盘接触使用过程中各种有害致病菌对人的影响,产品安全无毒,避免各种有害防霉化学品的使用,如富马酸二甲酯;第四,产品耐磨耗性、耐摩擦色牢度、耐汗性、耐污性等各种性能得到明显提高和强化,皮革制造技术水平得到有力提升。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。