阿胶皮进行祛毛的方法

文献发布时间:2023-06-19 11:44:10

技术领域

本发明涉及一种阿胶加工领域,具体的来说,本发明涉及阿胶皮进行祛毛的方法。

背景技术

阿胶,中药名,经漂泡去毛后熬制而成的胶块,具有补血,滋阴,润肺,止血的功效。阿胶配白芍:阿胶长于补血止血;白芍善于敛阴止血。两药配伍,可增强滋阴养血止血的作用。适用于阴虚血少所致的各种出血证;阿胶配艾叶:阿胶长于养血滋阴止血;艾叶善于温经安胎止血。两药配伍,可增强温经安胎,养血止血的作用。适用于崩漏,胎动不安,妊娠下血等;阿胶配人参:阿胶长于补血滋阴,润肺止血,为补血的要药;人参善于大补元气,益肺止咳,为补气的要药。两药配伍,可增强补血滋阴,益肺止咳,止血的作用。适用于肺气阴不足之咳嗽、咳血等;阿胶配麦门冬:阿胶长于润肺燥养阴且止血;麦门冬善于养阴润燥而生津。两药配伍,可增强养阴润燥,止咳止血的作用。既适用于热病伤阴、虚羸少气、舌红少津等症,又可用于虚劳咳嗽、咳嗽不爽或痰中带血等;阿胶配龟甲:阿胶甘平,长于补血滋阴而息风;龟甲甘寒,善于滋阴潜阳而息风。两药配伍,可增强补血养阴,息风止痉的作用。适用于温热病后期,真阴欲绝,阴虚风动,手足瘛瘲等。

目前对阿胶原料的除毛加工方法一般多采用人工刮毛法进行祛毛,由于人工的操作刮毛,不仅增加了人工的劳动强度,而且由于人为客观因素存在,会造成对阿胶原料除毛不彻底的现象,因此本发明设计一种定点输料、负压固定以及自动往复刮毛的方式对阿胶原料表面阿胶毛进行祛毛处理,不仅降低了人工的劳动强度而且通过全自动机械加工对阿胶原料毛祛除更加彻底,从而使加工效率大大提高,本发明还采用对阿胶原料表面刮除的阿胶毛自动清扫的方式,进一步的提高了加工效率以及对制作成阿胶成品的品质。

发明内容

为解决现有技术的不足,因此本发明设计一种定点输料、负压固定以及自动往复刮毛的方式对阿胶原料表面阿胶毛进行祛毛处理,不仅降低了人工的劳动强度而且通过全自动机械加工对阿胶原料毛祛除更加彻底,从而使加工效率大大提高,本发明还采用对阿胶原料表面刮除的阿胶毛自动清扫的方式,进一步的提高了加工效率以及对制作成阿胶成品的品质。

为实现上述技术目的,本发明采用的技术方案如下:

阿胶皮进行祛毛的方法,其步骤在于:

(一)、送料阶段;

S1:安装在工作架上的送料装置开始向工作台上输送待加工的阿胶原料;

所述的工作架包括工作台,所述的工作台为矩形板体结构且其呈水平布置,工作台的底部沿其长度方向设置有承托架,所述的承托架设置有两个并沿工作台的长度方向对称分布于工作台的两侧,两个承托架之间设置有固定架且两者通过固定架固定连接;

待加工的阿胶原料通过进料板送入送料区时,送料电机开始工作,通过第一传动机构驱动下传料辊轴转动,同时,压紧弹簧通过压紧块给上传料辊轴一个竖直向下的弹力,上传料辊轴在压紧弹簧弹力的作用下,压紧位于送料区内的待加工阿胶原料,并同时在下传料辊轴的传动下,牵引待加工阿胶原料沿工作台的长度方向向工作台上输送;

(二)、固定阶段;

S2:当待加工阿胶原料全部输送至工作台时,固定装置中的吸附机构对待加工的阿胶原料进行吸附固定;

在待加工的阿胶原料自身重力下,吸嘴会克服吸附弹簧对其的压缩弹力竖直向下运动,并驱使吸附管与封堵板同步运动,当吸附管向下运动且密封环解除对设置于吸附管侧壁的导气孔二进行封堵,导气孔二与设置于密封板上的导气孔一接通,此时吸附机构由封堵状态切换至吸附状态,同时依次通过集汽管、导气管、壳体内腔、导气孔一、导气孔二对吸附管的管腔进行抽气,并驱使吸嘴与待加工的阿胶原料接触面形成负压,在负压的压力作用下,待加工的阿胶原料吸附在吸嘴上,从而使待加工的阿胶原料固定在工作台上;

(三)、定位阶段;

S3:通过行程装置中的行程机构将除毛装置的刮毛刀与清毛组件移动至待加工阿胶原料的上方;

所述的行程装置包括行程机构、驱动机构,所述的行程机构用于驱使除毛装置做沿工作台长度方向的运动,所述的驱动机构用于驱使除毛装置做沿工作台宽度方向的运动;

所述的行程机构包括行程电机、导向架,所述的行程电机水平固定安装在固定架上且行程电机的输出轴线与工作台的长度方向平行;

所述的第一传动组件包括设置于两个行程丝杆输入端的第一从动带轮、设置于行程电机输出端的第一主动带轮、缠绕在两个从动带轮与主动带轮外部的第一同步带;

除毛装置包括约束架、升降机构、除毛架,所述的约束架固定安装在连接杆组上;

所述的升降机构包括直线丝杆步进电机、升降架、驱动板,所述的直线丝杆步进电机竖直朝下固定安装在约束架上;

刮毛机构由两组结构完成相同的除毛组件构成,且两组除毛组件沿工作的宽度方向布置;

所述的除毛组件包括刮毛轴、振动架、刮毛刀,所述的刮毛轴呈竖直方向布置,刮毛轴活动安装于除毛架上并绕自身轴向转动,刮毛轴的下端同轴固定安装有驱动轮,所述的驱动轮下端面偏心设置有振动块;

刮毛刀由刮毛架、连接架、刮毛刀头构成,所述的刮毛架为矩形板体结构并沿工作台的长度方向布置,刮毛架与振动架之间设置有连动件一且两者之间通过连动件一进行连接;

扫毛机构设置于两组刮毛机构之间,扫毛机构包括扫毛架,扫毛架上安装有第四传动组件、清毛组件,所述的第四传动组件用于接收动力供应机构的动力并传递至清毛组件,所述的清毛组件用于清扫阿胶原料表面已刮除的阿胶毛;

清毛组件包括安装在扫毛架上的清毛架,清毛架上活动安装有主动辊轮、从动辊轮、从动辊轴,所述的从动辊轮与从动辊轴沿工作台的长度方向布置且从动辊轮的轴线与工作台的宽度方向平行;

行程架运动并带动驱动导向杆同步运动,驱动导向杆运动并通过驱动架、连接杆共同作用下驱使约束架同步运动,约束架依次通过升降架、升降杆、升降板、驱动板带动除毛架沿工作台的长度方向同步运动,除毛架依次通过振动架、刮毛杆带动刮毛刀同步运动,同时,除毛架依次通过清毛杆、扫毛架带动清毛组件沿工作台的长度方向同步运动,直至刮毛刀与清毛组件位于待加工阿胶原料的上方,除毛架停止沿工作台长度方向的运动;

(四)、除毛阶段;

S4:升降机构驱动刮毛刀、清毛组件向下运动,并使刮毛刀头与清毛带上的毛刷接触到阿胶原料的表面;

直线丝杆步进电机开始工作,并驱使升降板做竖直向下的运动,升降板通过挤压升降弹簧驱使驱动板向下运动,驱动板带动除毛架同步运动,除毛架带动振动架向下运动且振动架通过挤压刮毛弹簧并在刮毛杆的导向作用下驱使刮毛刀向下运动,同时,除毛架通过挤压清毛弹簧并在清毛杆的导向作用下驱使清毛架向下运动,清毛架带动清毛组件同步运动,当刮毛刀的刮毛刀头与清毛组件的清毛带上毛刷接触到阿胶原料的表面时,直线丝杆步进电机停止工作;

S5:驱动机构驱动刮毛刀、清毛组件做沿工作台宽度方向的运动,并在动力供应机构的驱动下,刮毛刀与清毛组件对阿胶原料进行祛毛处理;

驱动电机开始工作,并驱动第一齿轮转动,第一齿轮依次通过第二齿轮、连动轴、第三齿轮、第四齿轮驱动主动杆绕自身轴线转动,主动杆驱动第三传动组件的第二主动带轮转动,并在第三传动组件的第二从动带轮作用下,第三传动组件的第二同步带开始沿工作台的宽度方向运动,驱动架在驱动导向杆的导向作用下与第三传动组件的第二同步带同步运动;

第二同步带运动并带动驱动架沿工作台的宽度方向同步运动,驱动架通过连接杆驱使约束架同步运动,且约束架依次通过升降架、升降杆、升降板、驱动板带动除毛架沿工作台的宽度方向运动,除毛架依次通过振动架、刮毛杆带动刮毛刀同步运动,同时,除毛架依次通过清毛杆、扫毛架带动清毛组件沿工作台的宽度方向同步运动;

同时,除毛电机开始工作,并驱动第五齿轮转动,第五齿轮通过第六齿轮驱动传动轴绕自身轴线转动,传动轴依次通过主动齿轮、从动齿轮、刮毛轴驱使驱动轮转动,驱动轮通过设置于振动架与除毛架之间的导向件的导向作用下驱使振动架沿工作台的长度方向往复运动,并通过刮毛杆带动刮毛刀同步运动,在刮毛刀沿工作台的宽度方向运动时,刮毛刀的刮毛刀头会对阿胶原料表面的阿胶毛进行刮除处理;

同时,第五齿轮驱动第七齿轮转动,并通过设置于第七齿轮与传动杆之间的连动件三驱使传动杆绕自身轴线转动,传动杆依次通过清毛齿轮A、清毛齿轮B带动清毛轴绕自身轴线转动,清毛轴驱动主动辊轮转动并通过传动带带动从动辊轮转动,从动辊轴在从动辊轴的作用下驱使清毛带开始传动,在清毛带转动的同时,位于清毛带上的毛刷同步运动并且毛刷在运动的过程中对阿胶原料表面被刮毛刀刮除的阿胶毛进行清扫处理。

本发明与现有技术相比,取得的进步与优越性在于:

1、本发明设计一种定点输料、负压固定以及自动往复刮毛的方式对阿胶原料表面阿胶毛进行祛毛处理,不仅降低了人工的劳动强度而且通过全自动机械加工对阿胶原料毛祛除更加彻底,从而使加工效率大大提高,本发明还采用对阿胶原料表面刮除的阿胶毛自动清扫的方式,进一步的提高了加工效率以及对制作成阿胶成品的品质。

2、为了适应传送不同厚度阿胶原料,上述的安装架上开设有贯穿其厚度的滑动槽,上传料辊轴滑动安装于滑动槽内且两者构成竖直方向的滑动导向配合。

3、为了增加上传料辊轴与下传料辊轴对阿胶原料的摩擦力,增强对阿胶原料的稳定性,所述的安装架上还设置有对上传料辊轴进行压紧的压紧机构。

4、为了增强对阿胶原料的吸附效果,所述得吸附机构设置有若干组并沿导气管的长度方向均匀间隔布置。

5、为了增加升降板与升降架之间的连接稳定性,所述的升降杆设置有四个,四个升降杆分别位于升降架的四个边角处并呈矩形结构分布。

6、为了提高对阿胶原料的祛毛效率,所述的刮毛机构设置有两组并沿工作台的长度方向对称布置。

7、为了避免清毛带在扫毛过程中对阿胶原料的损害,所述的清毛刷采有柔软材料制作。

附图说明

本说明书包括以下附图,所示内容分别是:

图1为本发明的结构示意图;

图2为本发明的结构示意图;

图3本发明的工作架结构示意图;

图4本发明的工作架结构示意图;

图5本发明的工作架与进料装置配合图;

图6本发明的进料装置结构示意图;

图7本发明的压紧机构结构示意图;

图8本发明的工作架与固定装置结构示意图;

图9本发明的固定装置结构示意图;

图10发明的吸附机构结构示意图;

图11本发明的行程装置结构示意图;

图12本发明的行程机构结构示意图;

图13本发明的驱动机构结构示意图;

图14本发明的第二传动组件结构示意图;

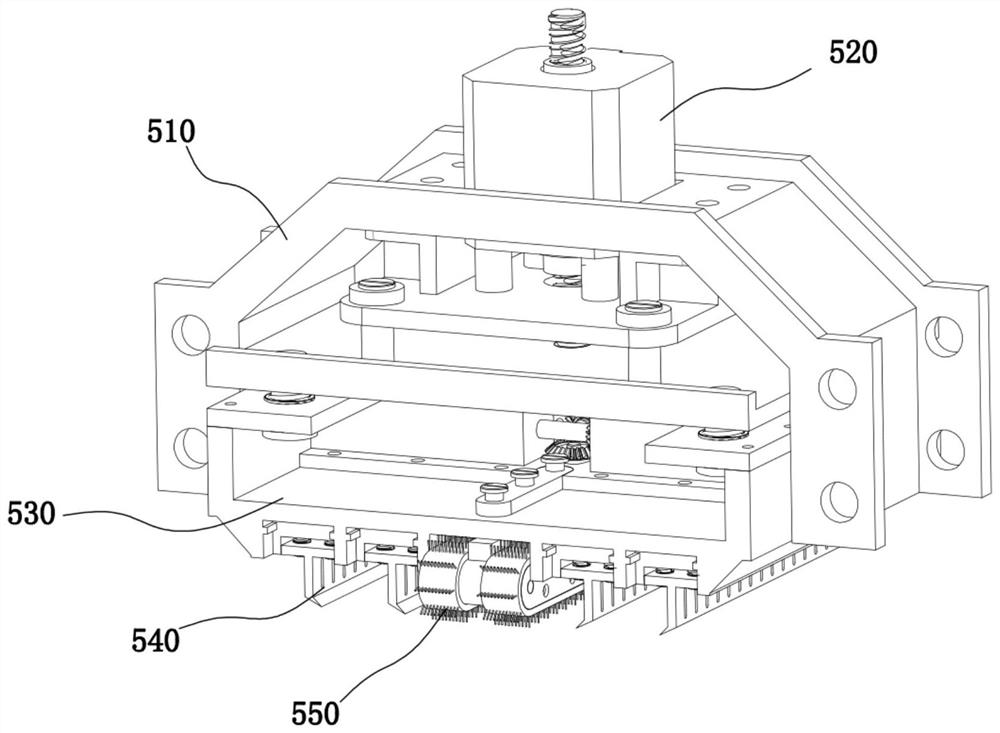

图15本发明的除毛装置结构示意图;

图16本发明的升降机构结构示意图;

图17本发明的除毛架与动力供应机构配合图;;

图18发明的动力供应机构结构示意图;

图19发明的刮毛机构结构示意图;

图20本发明的第二传动组件结构示意图;

图21本发明的振动架与刮毛刀配合图;

图22本发明的刮毛刀与压持杆配合图;

图23本发明的刮毛刀结构示意图;

图24本发明的扫毛机构结构示意图;

图25本发明的清毛组件结构示意图;

图26本发明的清毛组件结构示意图;

图27本发明的第四传动组件结构示意图。

具体实施方式

阿胶皮进行祛毛的方法,其步骤在于:

(一)、送料阶段;

S1:安装在工作架100上的送料装置200开始向工作台110上输送待加工的阿胶原料;

待加工的阿胶原料通过进料板250送入送料区时,送料电机220开始工作,通过第一传动机构260驱动下传料辊轴230转动,同时,压紧弹簧272通过压紧块271给上传料辊轴240一个竖直向下的弹力,上传料辊轴240在压紧弹簧272弹力的作用下,压紧位于送料区内的待加工阿胶原料,并同时在下传料辊轴230的传动下,牵引待加工阿胶原料沿工作台110的长度方向向工作台110上输送;

(二)、固定阶段;

S2:当待加工阿胶原料全部输送至工作台时,固定装置300中的吸附机构330对待加工的阿胶原料进行吸附固定;

在待加工的阿胶原料自身重力下,吸嘴332会克服吸附弹簧335对其的压缩弹力竖直向下运动,并驱使吸附管333与封堵板334同步运动,当吸附管333向下运动且密封环解除对设置于吸附管333侧壁的导气孔二进行封堵,导气孔二与设置于密封板334上的导气孔一接通,此时吸附机构330由封堵状态切换至吸附状态,同时依次通过集汽管310、导气管320、壳体330内腔、导气孔一、导气孔二对吸附管333的管腔进行抽气,并驱使吸嘴332与待加工的阿胶原料接触面形成负压,在负压的压力作用下,待加工的阿胶原料吸附在吸嘴332上,从而使待加工的阿胶原料固定在工作台110上;

(三)、定位阶段;

S3:通过行程装置400中的行程机构410将除毛装置500的刮毛刀与清毛组件553移动至待加工阿胶原料的上方;

行程电机411开始工作,并通过第一传动组件412驱使行程丝杆415绕自身轴线转动,行程丝杆415通过导向件的导向作用下驱使行程架414沿行程丝杆415的轴线方向运动;

行程架414运动并带动驱动导向杆426同步运动,驱动导向杆426运动并通过驱动架423、连接杆424共同作用下驱使约束架510同步运动,约束架510依次通过升降架522、升降杆523、升降板524、驱动板526带动除毛架530沿工作台110的长度方向同步运动,除毛架530依次通过振动架541、刮毛杆547带动刮毛刀544同步运动,同时,除毛架530依次通过清毛杆555、扫毛架551带动清毛组件553沿工作台110的长度方向同步运动,直至刮毛刀544与清毛组件553位于待加工阿胶原料的上方,除毛架530停止沿工作台长度方向的运动;

(四)、除毛阶段;

S4:升降机构520驱动刮毛刀554、清毛组件553向下运动,并使刮毛刀头5543与清毛带5532上的毛刷接触到阿胶原料的表面;

直线丝杆步进电机521开始工作,并驱使升降板524做竖直向下的运动,升降板524通过挤压升降弹簧525驱使驱动板526向下运动,驱动板526带动除毛架530同步运动,除毛架530带动振动架541向下运动且振动架541通过挤压刮毛弹簧546并在刮毛杆547的导向作用下驱使刮毛刀544向下运动,同时,除毛架530通过挤压清毛弹簧554并在清毛杆555的导向作用下驱使清毛架551向下运动,清毛架551带动清毛组件553同步运动,当刮毛刀554的刮毛刀头5443与清毛组件553的清毛带5532上毛刷接触到阿胶原料的表面时,直线丝杆步进电机521停止工作;

S5:驱动机构421驱动刮毛刀554、清毛组件553做沿工作台110宽度方向的运动,并在动力供应机构560的驱动下,刮毛刀554与清毛组件553对阿胶原料进行祛毛处理;

驱动电机421开始工作,并驱动第一齿轮4221转动,第一齿轮4221依次通过第二齿轮4222、连动轴4223、第三齿轮4224、第四齿轮4225驱动主动杆427绕自身轴线转动,主动杆427驱动第三传动组件425的第二主动带轮转动,并在第三传动组件425的第二从动带轮作用下,第三传动组件425的第二同步带开始沿工作台110的宽度方向运动,驱动架423在驱动导向杆426的导向作用下与第三传动组件425的第二同步带同步运动;

第二同步带运动并带动驱动架423沿工作台110的宽度方向同步运动,驱动架423通过连接杆424驱使约束架510同步运动,且约束架510依次通过升降架522、升降杆523、升降板524、驱动板526带动除毛架530沿工作台110的宽度方向运动,除毛架530依次通过振动架541、刮毛杆547带动刮毛刀544同步运动,同时,除毛架530依次通过清毛杆555、扫毛架551带动清毛组件553沿工作台110的宽度方向同步运动;

同时,除毛电机561开始工作,并驱动第五齿轮562转动,第五齿轮562通过第六齿轮563驱动传动轴564绕自身轴线转动,传动轴564依次通过主动齿轮566、从动齿轮566、刮毛轴543驱使驱动轮542转动,驱动轮524通过设置于振动架541与除毛架530之间的导向件的导向作用下驱使振动架541沿工作台110的长度方向往复运动,并通过刮毛杆547带动刮毛刀544同步运动,在刮毛刀544沿工作台110的宽度方向运动时,刮毛刀544的刮毛刀头5443会对阿胶原料表面的阿胶毛进行刮除处理;

同时,第五齿轮562驱动第七齿轮565转动,并通过设置于第七齿轮565与传动杆5521之间的连动件三驱使传动杆5521绕自身轴线转动,传动杆5521依次通过清毛齿轮A、清毛齿轮B带动清毛轴5524绕自身轴线转动,清毛轴5524驱动主动辊轮5533转动并通过传动带5535带动从动辊轮5534转动,从动辊轴5534在从动辊轴5536的作用下驱使清毛带5532开始传动,在清毛带5532转动的同时,位于清毛带5532上的毛刷同步运动并且毛刷在运动的过程中对阿胶原料表面被刮毛刀544刮除的阿胶毛进行清扫处理。

一种自检测负压固定阿胶原料除毛机,其包括工作架100,工作架100上安装有送料装置200、固定装置300、行程装置400、除毛装置500,所述的送料装置200用于向工作架100上输送阿胶原料,固定装置300用于将阿胶原料固定在工作架100上,行程装置400用于驱动除毛装置500在工作台100上移动,除毛装置500用于对阿胶原料进行祛毛处理。

所述的工作架100包括工作台110,所述的工作台110为矩形板体结构且其呈水平布置,工作台110的底部沿其长度方向设置有承托架120,所述的承托架120设置有两个并沿工作台110的长度方向对称分布于工作台110的两侧,两个承托架120之间设置有固定架130且两者通过固定架130固定连接。

所述的送料装置200包括送料电机210、安装架220,所述的送料电机210固定安装在承托架120上且送料电机210的输出轴与工作台110的宽度方向平行。

所述的安装架220固定安装在承托架120上且安装架220对应设置有两个,两个安装架220之间活动安装有上传料辊轴240、下传料辊轴230。

所述的上传料辊轴240、下传料辊轴230呈上下对称布置且两者轴线相互平行;具体的,所述的上传料辊轴240与下传料辊轴230之间的区域为送料区。

所述的下传料辊轴230的轴线与送料电机210的输出轴平行,下传料辊轴230的输入端与送料电机210的输出轴之间设置有第一传动机构260且两者通过第一传动机构260进行动力传递;优选的,所述的第一传动机构260为带传动机构。

更为优化的,为了适应传送不同厚度阿胶原料,上述的安装架220上开设有贯穿其厚度的滑动槽,上传料辊轴240滑动安装于滑动槽内且两者构成竖直方向的滑动导向配合。

更为优化的,为了增加上传料辊轴240与下传料辊轴230对阿胶原料的摩擦力,增强对阿胶原料的稳定性,所述的安装架220上还设置有用于对上传料辊轴240进行压紧的压紧机构270。

所述的压紧机构270包括压紧块271、压紧杆273,所述的压紧块271活动套接在上传料辊轴240的外部,所述的压紧杆273呈竖直布置且压紧杆273的下端部与压紧块271固定连接、上端部穿过设置于安装架220上的安装孔并延伸至安装架220的顶部;具体的,压紧杆273与设置于安装架220上的安装孔构成竖直方向的滑动导向配合。

所述的压紧杆273外部活动套接有压紧弹簧272,所述的压紧弹簧272一端抵触在压紧块271上、另一端抵触在安装架220上且压紧弹簧272的弹力驱使压紧块271做竖直向下的运动。

所述的送料区背离工作台110的一侧设置有进料板250,所述的进料板250沿水平台110的宽度方向固定安装在固定架130上;更优的,为了使进料板250上的阿胶原料顺利进入送料区,所述的进料板250的水平高度与进料区的最小水平高度相等。

待加工的阿胶原料通过进料板250送入送料区时,送料电机220开始工作,通过第一传动机构260驱动下传料辊轴230转动,同时,压紧弹簧272通过压紧块271给上传料辊轴240一个竖直向下的弹力,上传料辊轴240在压紧弹簧272弹力的作用下,压紧位于送料区内的待加工阿胶原料,并同时在下传料辊轴230的传动下,待加工阿胶原料沿工作台110的长度方向向工作台110上输送。

所述的固定装置300包括集气管310,所述的集汽管310为一端开口、一端封闭管体结构,集汽管310设置于工作台110的底部端面且集汽管310沿工作台110的长度方向布置。

所述的集汽管310的管壁上设置有连接嘴,所述的连接嘴设置有若干个并沿集汽管310的延伸方向均匀间隔布置,连接嘴处安装有导气管320。

所述的导气管320为一端开口、一端封闭的管体结构,导气管320的开口端与连接嘴接通且导气管320的延伸方向与工作台110的宽度方向平行,导气管320的管壁上安装有用于吸附阿胶原料的吸附机构330。

所述的吸附机构330设置成相互切换的密封状态与吸附状态,且密封状态为初始状态,吸附机构330包括设置有内腔的壳体331,壳体331沿竖直方向布置。

所述的工作台110上开设有贯穿其厚度的固定孔,壳体331通过固定孔固定安装在工作台110上,壳体331的顶部与工作台110的上端面位于同一水平面、底部向下延伸出工作台110的底部端面。

所述的壳体331的顶部开设有吸附槽,所述的吸附槽内安装有吸嘴332,所述的吸嘴332与吸附槽相匹配且两者构成竖直方向的滑动导向配合。

所述的吸附槽向下延伸有密封槽且密封槽与壳体331的内腔接通,密封槽内固定安装有密封环,所述的密封环内同轴安装有吸附管333且两者构成竖直竖直方向的密封式滑动导向配合。

所述的吸附管333为上端开口、下端封闭的管体结构,吸附管333的上开口端设置于吸嘴332的底部端面且吸附管333与吸嘴332接通,吸附管333的下封闭端同轴固定安装有封堵板334。

所述的封堵板334设置于壳体331的腔体内且两者构成竖直方向的密封式滑动导向配合,密封板334上开设有若干个贯穿其厚度方向的导气孔一。

所述的吸附管333的侧壁上还设置有贯穿其厚度的导气孔二,所述的导气孔二设置有若干个并沿吸附管333的圆周方形均匀间隔布置,吸附管333的外侧活动套接有吸附弹簧335。

所述的吸附弹簧333的一端抵触在吸嘴332的底部端面、另一端抵触在设置于密封槽内的密封环上,且吸附弹簧333的弹力驱使吸嘴332做竖直向上的运动。

所述的吸附机构330处于封堵状态时,密封环对设置于吸附管333侧壁的导气孔二进行封堵且导气孔一与导气孔二之间断开连通,所述的吸附机构330处于吸附状态时,导气孔二位于密封环的下方且导气孔一与导气孔二接通。

所述的壳体331的底部与导气管320侧壁之间设置有导气嘴336且导气管320通过导气嘴336与壳体331的内腔接通。

更为具体的,为了增强对阿胶原料的吸附效果,所述的吸附机构330设置有若干组并沿导气管320的长度方向均匀间隔布置。

待加工的阿胶原料输送至工作台110上时,在待加工的阿胶原料自身重力下,吸嘴332会克服吸附弹簧335对其的压缩弹力竖直向下运动,并驱使吸附管333与封堵板334同步运动,当吸附管333向下运动且密封环解除对设置于吸附管333侧壁的导气孔二的封堵时,导气孔二与设置于密封板334上的导气孔一接通,此时吸附机构330由封堵状态切换至吸附状态,同时依次通过集汽管310、导气管320、壳体330内腔、导气孔一、导气孔二对吸附管333的管腔进行抽气,并最终驱使吸嘴332与待加工的阿胶原料接触面形成负压,在负压的压力作用下,待加工的阿胶原料吸附在吸嘴332上,从而达到了对待加工的阿胶原料固定的作用。

所述的行程装置400包括行程机构410、驱动机构420,所述的行程机构410用于驱使除毛装置500做沿工作台110长度方向的运动,所述的驱动机构420用于驱使除毛装置500做沿工作台110宽度方向的运动。

所述的行程机构410包括行程电机411、导向架413,所述的行程电机411水平固定安装在固定架130上且行程电机411的输出轴线与工作台110的长度方向平行。

所述的导向架413固定安装在水平台110上并沿水平台110的长度方向布置;具体的,所述的导向架413设置有两个且两个导向架413沿水平台110的长度方向对称设置于水平台110的两侧。

所述的导向架413沿其长度方向开设有安装槽,所述的安装槽内活动安装有行程丝杆415且行程丝杆415的轴线方向与行程电机411的输出轴线平行,所述的行程丝杆415外部螺纹套接有行程架414。

所述的行程架414与导向架413上开设的安装槽之间设置有导向件且两者通过导向件构成沿行程丝杆415轴线方向的滑动导向匹配;具体的,所述的导向件包括设置于安装槽内的导向槽一与安装在导向架413上的导向块一。

所述的行程电机411与两个行程丝杆415之间设置有第一传动组件412且三者通过第一传动组件412进行动力传递。

所述的第一传动组件412包括设置于两个行程丝杆415输入端的第一从动带轮、设置于行程电机411输出端的第一主动带轮、缠绕在两个从动带轮与主动带轮外部的第一同步带。

更为优化的,为了使第一传动组件412动力传递过程中更加稳定,所述的第一传动组件412的第一同步带上还设置有压带轮416,所述的压带轮416位于第一传动组件412的第一主动带轮正下方,压带轮416通过连轴杆安装在固定架130上且压带轮416的轴线方向与行程电机411的输出轴平行。

行程机构410工作过程中具体表现为,行程电机411开始工作,并通过第一传动组件412驱使行程丝杆415绕自身轴线转动,行程丝杆415通过导向件的导向作用下驱使行程架414沿行程丝杆415的轴线方向运动。

所述的驱动机构420包括驱动电机421、驱动杆、驱动导向杆426,所述的驱动电机421竖直朝下固定安装在行程架414上。

所述驱动杆的轴线与工作台110的长度方向平行,驱动杆活动安装在行程架414上且所述的驱动杆对应设置有两个分别为主动杆427、从动杆428。

所述的驱动电机421输出端与主动杆427之间还设置有第二传动组件422且两者通过第二传动组件422进行动力传递。

所述的第二传动组件422包括第一传动构件、第二传动构件、连动轴4223,所述的第一传动构件用于接收驱动电机421的动力并将动力传递至连动轴4223,第二传动构件用于接收连动轴4223的动力并将动力传递至主动杆427;具体的,所述的第一传动构件与第二传动构件的传动比均大于一。

所述连动轴4223活动安装在行程架414上且连动轴4223的轴线与驱动电机421输出轴线平行。

所述的第一传动构件包括与驱动电机421输出端固定连接的第一齿轮4221、与连动轴4223输入端固定连接的第二齿轮4222;具体的,所述的第一齿轮4221与第二齿轮4222均为直齿轮结构且两者之间啮合连接。

所述的第二传动构件包括与连动轴4223输出端固定连接的第三齿轮4224、固定套接在主动杆427外部的第四齿轮4225;具体的,所述的第三齿轮4224与第四齿轮4225均为锥齿轮结构且两者之间啮合连接。

更为优化的,为了使第二传动构件向主动轴427传递动力时更加稳定,第二传动构件的第四齿轮4225固定套接在主动杆427的中间位置。

所述的主动杆427与从动杆428之间设置有第三传动组件425且两者通过第三传动组件425进行动力传递。

所述的第三传动组件425包括固定套接在主动杆427上的第二主动带轮、固定套接在从动杆428上的第二从动带轮、设置于第二主动带轮与第二从动带轮之间的第二同步带;具体的,所述的第三传动组件425设置有两组并分别位于主动杆427的两端。

所述的第三传动组件425中的第二同步带上固定安装有驱动架423且所述的驱动架423对应设置有两个,两驱动架423之间设置有连接杆组且两者之间通过连接杆组固定连接。

所述的连接杆组由两个连接杆424组成且两连接杆424呈上下对称布置,连接杆424的轴线与工作台110的长度方向平行;具体的,所述的连接杆组设置有两组并沿工作台110的长度方向分布于驱动架423的两侧。

所述的驱动架423上活动安装有驱动导向杆426且两者构成滑动导向匹配,所述的驱动导向杆426的轴线与工作台110的宽度方向平行,且驱动导向杆426位于两个行程架414之间,驱动导向杆426的一端固定安装在一个行程架414上、驱动导向杆426的另一端固定安装在另一个行程架414上。

驱动机构420在工作过程中,驱动电机421开始工作,并驱动第一齿轮4221转动,第一齿轮4221依次通过第二齿轮4222、连动轴4223、第三齿轮4224、第四齿轮4225驱动主动杆427绕自身轴线转动,主动杆427驱动第三传动组件425的第二主动带轮转动,并在第三传动组件425的第二从动带轮作用下,第三传动组件425的第二同步带开始沿工作台110的宽度方向运动,驱动架423在驱动导向杆426的导向作用下与第二同步带同步运动。

所述的除毛装置500包括约束架510、升降机构520、除毛架530,所述的约束架510固定安装在连接杆组上。

所述的升降机构520包括直线丝杆步进电机521、升降架522、驱动板526,所述的直线丝杆步进电机521竖直朝下固定安装在约束架510上;优选的,直线丝杆步进电机521采用贯穿轴式,本领域普通技术人员,可通过适当的选型,以达到所需的效果,此处不再对其具体结构进行详细的赘述。

所述的升降架522固定安装在约束架510上且直线丝杆步进电机521的输出端穿过升降架522并延伸至升降架522的底部,直线丝杆步进电机521位于升降架522底部的输出端与升降板524固定连接。

所述的升降板524与升降架522之间设置有呈竖直布置的升降杆523,所述的升降杆523的上端部穿过升降架522厚度并延伸出升降架522的顶部端面,且升降杆523与升降架522构成竖直方向的滑动导向配合,升降杆523的下端部与升降板524固定;更优的,为了增加升降板524与升降架522之间的连接稳定性,所述的升降杆523设置有四个,四个升降杆523分别位于升降架522的四个边角处并呈矩形结构分布。

所述的驱动板526为矩形板体结构并沿工作台110的长度方向分布,所述的驱动板526与升降板524之间设置有升降组件,所述的升降组件包括限位杆,所述的限位杆呈竖直布置且限位杆的上端与升降板524固定、下端穿过驱动板526厚度并延伸至驱动板526的底部,限位杆与驱动板526构成竖直方向的滑动导向配合;更优的,为了防止限位杆与驱动板526相脱离,所述的限位杆的下端固定安装有限位块。

所述的驱动杆的外部套接有升降弹簧525,升降弹簧525的一端抵触在升降板524的底部、另一端抵触在驱动板526的顶部;具体的,升降弹簧525的弹力驱使驱动板526做竖直向下的运动。

更为具体的,所述的驱动板526设置有两个并分别位于升降板524沿工作台110长度方向的两侧。

所述的除毛架530固定安装于驱动板526的底部,除毛架530上安装有刮毛机构、扫毛机构550、动力供应机构560,所述的刮毛机构用于对阿胶原材进行祛毛处理,扫毛机构550用于扫除刮毛机构祛除的阿胶毛,动力供应机构560用于为刮毛机构与扫毛机构550对阿胶原料进行除毛时提供所需的动力。

所述的刮毛机构由两组结构完成相同的除毛组件540构成,且两组除毛组件540沿工作110的宽度方向布置。

所述的除毛组件540包括刮毛轴543、振动架541、刮毛刀544,所述的刮毛轴543呈竖直方向布置,刮毛轴543活动安装于除毛架530上并绕自身轴向转动,刮毛轴543的下端同轴固定安装有驱动轮542,所述的驱动轮542下端面偏心设置有振动块545。

所述的振动架541的顶部端面开设有振动槽,上述的振动块545设置于振动槽内且两者构成沿工作台110宽度方向的滑动导向配合,振动架541与除毛架530之间还设置有导向件且两者通过导向件构成沿工作台110长度方向的滑动导向配合;具体的,所述的导向件包括设置于振动架541上的导向槽二、设置于除毛架530上的导向块二。

所述的刮毛刀544由刮毛架5441、连接架5442、刮毛刀头5443构成,所述的刮毛架5441为矩形板体结构并沿工作台110的长度方向布置,刮毛架5441与振动架541之间设置有连动件一且两者之间通过连动件一进行连接。

所述的连动件一包括刮毛杆547、刮毛弹簧546,所述的刮毛杆547呈竖直布置,刮毛杆547的一端与振动架541固定、另一端穿过刮毛架5441并延伸至刮毛架5441的底部,且刮毛杆547与刮毛架5441构成滑动导向配合;更优的,为了防止刮毛杆547与刮毛架5441相互脱落,刮毛杆547的下端固定安装有约束块。

所述的刮毛弹簧546活动套接在刮毛杆547的外部且刮毛弹簧546的一端抵触在振动架541上、另一端抵触在刮毛架5441上;具体的,刮毛弹簧546的弹力驱使刮毛架5441做竖直向下的运动。

所述的连接架5442沿工作台110的长度方向布置且连接架5442的上端部固定安装在刮毛架5441的底部端面。

所述的刮毛刀头5443呈倾斜布置并固定安装在连接架5442的下端部。

更为具体的,为了提高对阿胶原料的祛毛效率,所述的刮毛机构设置有两组并沿工作台110的长度方向对称布置,且两组刮毛机构的刮毛刀头5443之间距离由下至上递增。

所述的扫毛机构550设置于两组刮毛机构之间,扫毛机构550包括扫毛架551,扫毛架551上安装有第四传动组件552、清毛组件553,所述的第四传动组件552用于接收动力供应机构560的动力并传递至清毛组件553,所述的清毛组件553用于清扫阿胶原料表面已刮除的阿胶毛。

所述的扫毛架551内开设有安装腔,扫毛架551与除毛架530之间设置有连动件二且两者通过连动件二进行动力传递,所述的连动件二包括清毛杆555、清毛弹簧554,所述的清毛杆555呈竖直布置且清毛杆555的下端部固定安装在扫毛架551的顶部。

所述的清毛杆555的上端部穿过除毛架530并延伸至除毛架530的顶部端面,清毛杆555与除毛架530构成滑动导向配合;更优的,为了防止清毛杆555与除毛架530相脱离,清毛杆555的上端部固定安装有限位板。

所述的清毛弹簧554活动套接在清毛杆555的外部且清毛弹簧554的一端抵触在除毛架530上、另一端抵触在扫毛架551上;具体的,清毛弹簧554的弹力驱使扫毛架551做竖直朝下的运动。

所述的清毛组件553包括安装在扫毛架551上的清毛架5531,清毛架5531上活动安装有主动辊轮5533、从动辊轮5534、从动辊轴5536,所述的从动辊轮5534与从动辊轴5536沿工作台110的长度方向布置且从动辊轮5534的轴线与工作台110的宽度方向平行。

所述的从动辊轮5534与从动辊轴5536之间设置有用于扫除阿胶毛的清毛带553,所述的清毛带553上均匀设置有若干个清毛刷;优选的,为了避免清毛带553在扫毛过程中对阿胶原料的损害,所述的清毛刷采有柔软材料制作。

所述的主动辊轮5533设置于从动辊轮5534与从动辊轴5536之间且主动辊轮5533的轴线与从动辊轮5534轴线平行。

所述的主动辊轮5533与从动辊轮5534之间设置有传动带5535且两者通过传动带5535进行动力传递;具体的,所述的清毛组件553设置有两组并沿工作台110的宽度方向对称安装于扫毛架551的两侧。

所述的第四传动组件552包括传动杆5521、清毛轴5524,所述的传动杆5521呈竖直布置且传动杆5521的输出端穿过扫毛架551的顶部延伸至设置于扫毛架551内的安装腔内。

所述的清毛轴5524的轴线与工作台110的宽度方向平行,清毛轴5524设置于安装腔内且清毛轴5524的输出端穿过安装腔的侧壁与主动辊轮5533固定连接。

所述的传动杆5521与清毛轴5524之间设置有第三传动构件且两者通过第三传动构件进行动力传递,所述的第三传动构件包括固定套接在传动杆5521外部的清毛齿轮A、固定套接在清毛轴5524外部的清毛齿轮B;优选的,所述的清毛齿轮A与清毛齿轮B为斜齿轮结构且两者之间啮合连接。

所述的动力供应机构560包括除毛电机561、传动轴564、第七齿轮565,所述的除毛电机561固定安装在除毛架530上且除毛电机561的输出轴与工作台110的长度方向平行。

所述的传动轴564活动安装在除毛架530上且传动轴564与工作台110的宽度方向平行。

所述的传动轴564与除毛电机561之间设置有第五传动组件且两者通过第五传动组件进行动力传递,所述的第五传动组件包括固定套接在除毛电机561输出轴外部的第五齿轮562、固定套接在传动轴564外部的第六齿轮563;优选的,所述的第五齿轮562与第六齿轮563均为锥齿轮机构且两者之间啮合连接。

所述的传动轴564与刮毛轴543之间设置有第六传动组件且两者通过第六传动组件进行动力传递,所述的第六传动组件包括固定套接在传动轴564外部的主动齿轮566、固定套接在刮毛轴543上端部的从动齿轮567;优选的,所述的主动齿轮566与从动齿轮567均为锥齿轮结构且两者之间啮合连接。

所述的第七齿轮565同轴套接在传动杆5521的上端,第七齿轮与传动杆5521之间设置有连动件三且两者通过连动件三进行动力传递,并且当传动杆565沿竖直方向发生运动时,第七齿轮565持续向传动杆565传递动力;具体的,所述的第七齿轮565为锥齿轮结构且第七齿轮565与第六齿轮563啮合连接。

所述的连动件三包括设置于传动杆565上的外花键、设置于第七齿轮565上的内花键。

除毛装置500在工作过程中,直线丝杆步进电机521开始工作,并驱使升降板524做竖直向下的运动,升降板524通过挤压升降弹簧525驱使驱动板526向下运动,驱动板526带动除毛架530同步运动,除毛架530带动振动架541向下运动且振动架541通过挤压刮毛弹簧546并在刮毛杆547的导向作用下驱使刮毛刀544向下运动,同时,除毛架530通过挤压清毛弹簧554并在清毛杆555的导向作用下驱使清毛架551向下运动,清毛架551带动清毛组件553同步运动,当刮毛刀554的刮毛刀头5443与清毛组件553的清毛带5532上毛刷接触到阿胶原料的表面时,直线丝杆步进电机521停止工作。

接着,除毛电机561开始工作,并驱动第五齿轮562转动,第五齿轮562通过第六齿轮563驱动传动轴564绕自身轴线转动,传动轴564依次通过主动齿轮566、从动齿轮566、刮毛轴543驱使驱动轮542转动,驱动轮524通过设置于振动架541与除毛架530之间的导向件的导向作用下驱使振动架541沿工作台110的长度方向往复运动,并通过刮毛杆547带动刮毛刀544同步运动。

同时,第五齿轮562驱动第七齿轮565转动,并通过设置于第七齿轮565与传动杆5521之间的连动件三驱使传动杆5521绕自身轴线转动,传动杆5521依次通过清毛齿轮A、清毛齿轮B带动清毛轴5524绕自身轴线转动,清毛轴5524驱动主动辊轮5533转动并通过传动带5535带动从动辊轮5534转动,从动辊轴5534在从动辊轴5536的作用下驱使清毛带5532开始传动,在清毛带5532转动的同时,位于清毛带5532上的毛刷同步运动并且毛刷在运动的过程中对阿胶原料表面被刮毛刀544刮除的阿胶毛进行清扫处理。

一种自检测负压固定阿胶原料除毛机在实际工作过程中,待加工的阿胶原料通过进料板250送入送料区时,送料电机220开始工作,通过第一传动机构260驱动下传料辊轴230转动,同时,压紧弹簧272通过压紧块271给上传料辊轴240一个竖直向下的弹力,上传料辊轴240在压紧弹簧272弹力的作用下,压紧位于送料区内的待加工阿胶原料,并同时在下传料辊轴230的传动下,待加工阿胶原料沿工作台110的长度方向向工作台110上输送。

待加工的阿胶原料全部输送至工作台110上时,在待加工的阿胶原料自身重力下,吸嘴332会克服吸附弹簧335对其的压缩弹力竖直向下运动,并驱使吸附管333与封堵板334同步运动,当吸附管333向下运动且密封环解除对设置于吸附管333侧壁的导气孔二进行封堵,导气孔二与设置于密封板334上的导气孔一接通,此时吸附机构330由封堵状态切换至吸附状态,同时依次通过集汽管310、导气管320、壳体330内腔、导气孔一、导气孔二对吸附管333的管腔进行抽气,并驱使吸嘴332与待加工的阿胶原料接触面形成负压,在负压的压力作用下,待加工的阿胶原料吸附在吸嘴332上,从而使待加工的阿胶原料固定在工作台110上。

行程电机411开始工作,并通过第一传动组件412驱使行程丝杆415绕自身轴线转动,行程丝杆415通过导向件的导向作用下驱使行程架414沿行程丝杆415的轴线方向运动。

接着,行程架414运动并带动驱动导向杆426同步运动,驱动导向杆426运动并通过驱动架423、连接杆424共同作用下驱使约束架510同步运动,约束架510依次通过升降架522、升降杆523、升降板524、驱动板526带动除毛架530沿工作台110的长度方向运动,除毛架530依次通过振动架541、刮毛杆547带动刮毛刀544同步运动,同时,除毛架530依次通过清毛杆555、扫毛架551带动清毛组件553沿工作台110的长度方向同步运动,直至刮毛刀544与清毛组件553位于待加工阿胶原料的上方,除毛架530停止沿工作台长度方向的运动。

直线丝杆步进电机521开始工作,并驱使升降板524做竖直向下的运动,升降板524通过挤压升降弹簧525驱使驱动板526向下运动,驱动板526带动除毛架530同步运动,除毛架530带动振动架541向下运动且振动架541通过挤压刮毛弹簧546并在刮毛杆547的导向作用下驱使刮毛刀544向下运动,同时,除毛架530通过挤压清毛弹簧554并在清毛杆555的导向作用下驱使清毛架551向下运动,清毛架551带动清毛组件553同步运动,当刮毛刀554的刮毛刀头5443与清毛组件553的清毛带5532上毛刷接触到阿胶原料的表面时,直线丝杆步进电机521停止工作。

驱动电机421开始工作,并驱动第一齿轮4221转动,第一齿轮4221依次通过第二齿轮4222、连动轴4223、第三齿轮4224、第四齿轮4225驱动主动杆427绕自身轴线转动,主动杆427驱动第三传动组件425的第二主动带轮转动,并在第三传动组件425的第二从动带轮作用下,第三传动组件425的第二同步带开始沿工作台110的宽度方向运动,驱动架423在驱动导向杆426的导向作用下与第三传动组件425的第二同步带同步运动。

接着,第二同步带带动驱动架423沿工作台110的宽度方向运动,驱动架423通过连接杆424驱使约束架510通过运动,且约束架510依次通过升降架522、升降杆523、升降板524、驱动板526带动除毛架530沿工作台110的宽度方向运动,除毛架530依次通过振动架541、刮毛杆547带动刮毛刀544同步运动,同时,除毛架530依次通过清毛杆555、扫毛架551带动清毛组件553沿工作台110的宽度方向同步运动。

同时,除毛电机561开始工作,并驱动第五齿轮562转动,第五齿轮562通过第六齿轮563驱动传动轴564绕自身轴线转动,传动轴564依次通过主动齿轮566、从动齿轮566、刮毛轴543驱使驱动轮542转动,驱动轮524通过设置于振动架541与除毛架530之间的导向件的导向作用下驱使振动架541沿工作台110的长度方向往复运动,并通过刮毛杆547带动刮毛刀544同步运动,在刮毛刀544沿工作台110的宽度方向运动时,刮毛刀544的刮毛刀头5443会对阿胶原料表面的阿胶毛进行刮除处理。

同时,第五齿轮562驱动第七齿轮565转动,并通过设置于第七齿轮565与传动杆5521之间的连动件三驱使传动杆5521绕自身轴线转动,传动杆5521依次通过清毛齿轮A、清毛齿轮B带动清毛轴5524绕自身轴线转动,清毛轴5524驱动主动辊轮5533转动并通过传动带5535带动从动辊轮5534转动,从动辊轴5534在从动辊轴5536的作用下驱使清毛带5532开始传动,在清毛带5532转动的同时,位于清毛带5532上的毛刷同步运动并且毛刷在运动的过程中对阿胶原料表面被刮毛刀544刮除的阿胶毛进行清扫处理。