一种基于玄武岩纤维的防腐施工方法

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及防腐技术领域,尤其是涉及一种基于玄武岩纤维的防腐施工方法。

背景技术

在化工、污水处理以及食品行业中,池体防腐或罐体防腐主要根据介质的类型分不同等级的做法,常用的防腐材料一般采用玻璃纤维复合树脂材料,施工方式一般是涂刷一层树脂、然后铺贴一层玻璃纤维,最后再涂刷一层树脂,形成复合防腐材料。但由于玻璃纤维强度不高,受外力时容易破损,再者玻璃纤维属于短纤,破损后将形成撕裂的开口导致其他工业介质进入破损的防腐层,形成大面积腐蚀,不易修补。

发明内容

本发明要解决的技术问题是提供一种基于玄武岩纤维的防腐施工方法,以解决现有防腐施工方法中耐腐蚀内衬层易收到外力破坏、不易修补的问题。

为解决上述问题,本发明提供一种基于玄武岩纤维的防腐施工方法,具体包括以下步骤:

配制封底涂层树脂并施工:在经过处理的池体或罐体的基层表面,均匀涂覆配制好的封底涂层树脂;

耐腐蚀内衬层施工:待封底涂层树脂自然固化后,在封底涂层树脂上均匀刷涂内衬层树脂,然后在内衬层树脂上铺贴一层玄武岩纤维,并重复该步骤,直至达到要求铺贴层数或厚度;

面层施工:待耐腐蚀内衬层自然固化后,在最外层玄武岩纤维上刷涂面层树脂。

进一步的,在所述步骤“配制封底涂层树脂并施工”之后还包括以下步骤:

基层修补:对基层表面的凹陷处进行修补填平处理,以及将凸出位置抹成圆弧过渡。

进一步的,所述步骤“配制封底涂层树脂并施工”包括以下步骤:

配制封底涂层树脂:将乙烯基酯树脂和四氟树脂按照设定比例混合,并于施工前向混合液中依次加入促进剂和固化剂,按顺序混合,搅拌均匀制得封底涂层树脂;

封底涂层施工:在经过处理的池体或罐体的基层表面均匀涂覆至少两层配制好的封底涂层树脂。

进一步的,所述步骤“封底涂层施工”中在涂覆封底涂层树脂时,相邻两层封底涂层树脂的涂覆方向相互垂直,且需待上一层封底涂层树脂自然固化后方可进行下一层封底涂层树脂的施工,所述自然固化时间不少于24h。

进一步的,所述步骤“耐腐蚀内衬层施工”包括以下步骤:

平面玄武岩纤维铺贴:在池体或罐体的底部均匀刷涂一层内衬层树脂,随即铺上一层玄武岩纤维;

立面玄武岩纤维铺贴:在池体或罐体的侧面均匀刷涂一层内衬层树脂,随即铺上一层玄武岩纤维;

连续铺衬:分别重复步骤“平面玄武岩纤维铺贴”和步骤“立面玄武岩纤维铺贴”,直至达到要求铺贴层数或厚度。

进一步的,所述内衬层树脂包括标准型树脂和触变型树脂,其中采用标准型树脂对池体或罐体的底部进行刷涂,采用触变型树脂对池体或罐体的侧面进行刷涂。

进一步的,所述步骤“耐腐蚀内衬层施工”中,在进行玄武岩纤维铺贴时,应顺着物料流动方向铺贴,同层玄武岩纤维的接缝处也应顺着物料流动方向搭接,且搭接宽度不小于45~55mm。

进一步的,所述步骤“耐腐蚀内衬层施工”中,铺贴多层玄武岩纤维时,相邻两层所述玄武岩纤维的接缝位置相互错开设置,且错开距离不小于45~55mm,并在阴阳角位置处增加1~2层玄武岩纤维。

进一步的,所述步骤“面层施工”中,涂刷面层树脂时,在最外层玄武岩纤维上涂刷至少一层面层树脂。

本发明采用改性的封底涂层树脂对池体或罐体的基层表面进行封底涂层的施工,以增加封底涂层的耐腐蚀性能和附着力,提高封底涂层的封闭和隔离能力;另外,在耐腐蚀内衬层中增加玄武岩纤维作为增强结构,由于玄武岩纤维具有良好的力学性能和机械强度,可以提高耐腐蚀内衬层的抗冲击能力,使其不易破坏,且由于玄武岩纤维为连续纤维,将其作为增强结构,即使耐腐蚀层在外力冲击下造成了破损,也易于修补,大大降低了施工的难度和成本。

附图说明

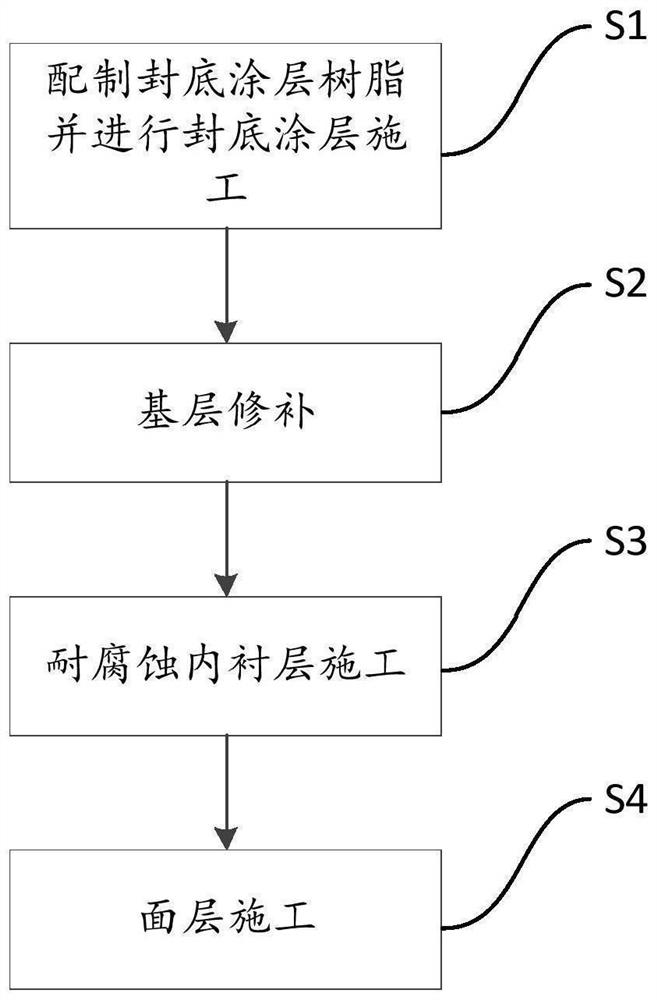

图1为本发明一种基于玄武岩纤维的防腐施工方法的流程图。

图2为图1中步骤S1的流程图。

图3为图1中步骤S3的流程图。

具体实施方式

下面结合附图对本发明作进一步说明。

如图1所示,本发明一种基于玄武岩纤维的防腐施工方法包括以下步骤:

S1:配制封底涂层树脂并施工。

在经过处理的池体或罐体的基层表面,均匀涂覆配制好的封底涂层树脂,使封底涂层树脂能够渗透水泥基底内部5~10mm,以封闭水泥基底内部的空隙以及增加封底涂层树脂与基层表面的附着力,起到封闭、隔离的作用。如图2所示,具体包括以下步骤:

S101:配制封底涂层树脂。

具体的,将乙烯基酯树脂和四氟树脂按照设定比例混合,并根据选用的乙烯基酯树脂和四氟树脂选择合适的促进剂和固化剂,然后先将促进剂加入乙烯基酯树脂与四氟树脂的混合液中,搅拌均匀后于施工现场再加入固化剂搅拌均匀制得改性的封底涂层树脂,避免提前加入固化剂使得混合液过早出现胶凝现场,影响施工。在本实施方式中,所述乙烯基酯树脂与四氟树脂按照配比100:30进行混合,每一份乙烯基酯树脂与四氟树脂的混合液中分别加入0.2~0.4份量的促进剂和固化剂,以促进乙烯基酯树脂和四氟树脂的混合液能够加速固化。

S102:封底涂层施工。

在经过处理的池体或罐体的基层表面均匀涂覆至少两层配制好的封底涂层树脂,可采用喷涂或刷涂和滚涂向相结合的方式进行涂覆,并且相邻两层封底涂层树脂的刷涂方向相互垂直,不得有漏涂或流挂等缺陷,以保证对基层表面的整体封闭和全覆盖。在刷涂下一层时,需待上一层封底涂层树脂自然固化后方可进行,所述自然固化时间不少于24h。

S2:基层修补。

具体的,待封底涂层树脂自然固化后,对基层表面的凹陷处,采用树脂胶泥料进行修补填平处理,对基层表面突出的位置,采用树脂胶泥料抹成圆弧过渡或采用打磨的方式将突出位置打磨成圆弧过度。

S3:耐腐蚀内衬层施工。

待封底涂层树脂与修补层的树脂胶泥料自然固化后,在封底涂层树脂上均匀刷涂内衬层树脂,然后在内衬层树脂上铺贴一层玄武岩纤维,并重复该步骤,直至达到要求铺贴层数或厚度,以在封底涂层外形成一层耐腐蚀内衬层,隔绝外界有害介质的入侵。采用玄武岩纤维作为耐腐蚀内衬层的增强结构,由于玄武岩纤维具有良好的力学性能和机械强度,能够提高耐腐蚀内衬层的抗冲击能力,使其不易破坏,且玄武岩纤维为连续纤维,即使破损,也方便修补,进而提高耐腐蚀内衬层的防腐蚀性能。如图3所示,具体包括以下步骤:

S301:平面玄武岩纤维铺贴。

在池体或罐体的底部均匀刷涂一层内衬层树脂,随即铺上一层玄武岩纤维,铺贴完成后,以玄武岩纤维不应产生滑移,自然固化后不起壳、脱层为限。由于池体或罐体的底部为水平面,在本实施方式中,涂刷时,可采用标准型树脂进行施工。

S302:立面玄武岩纤维铺贴。

在池体或罐体的侧面均匀刷涂一层内衬层树脂,随即铺上一层玄武岩纤维,铺贴完成后,以玄武岩纤维不应产生滑移,自然固化后不起壳、脱层为限。由于池体或罐体的底部为垂直面或斜面,在本实施方式中,涂刷时,可采用触变型树脂进行施工,以防止流胶,使得涂覆上的内衬层树脂不会在垂直面或斜面上向下流动。

S303:连续铺衬。

分别重复步骤S301和步骤S302,在池体或罐体内部的平面和立面上进行多层耐腐蚀内衬层施工,直至达到要求铺贴层数或厚度,然后自然固化,所述自然固化的时间不低于24h。在进行多层耐腐蚀内衬层施工时,需待上一层耐腐蚀内衬层固化后才可进行下一层施工。并且在进行玄武岩纤维铺贴时,应顺着物料流动方向铺贴,同层玄武岩纤维的接缝处也应顺着物料流动方向搭接,且搭接宽度不小于45~55mm。铺贴多层玄武岩纤维时,相邻两层所述玄武岩纤维的接缝位置相互错开设置,且错开距离不小于45~55mm,并在阴阳角位置处增加1~2层玄武岩纤维,且布茬平直,表面平整。

S4:面层施工。

待耐腐蚀内衬层自然固化后,在最外层玄武岩纤维上刷涂面层树脂,以对封底涂层和耐腐蚀内衬层进行保护。所述面层树脂可采用环氧树脂,在最外层玄武岩纤维上刷涂至少一层环氧树脂,当刷涂两层以上面层树脂时,需待上一层面层树脂固化后才可进行下一层面层树脂的施工,待其自然固化后,完成池体或罐体的防腐施工。

本发明将乙烯基酯树脂和四氟树脂按照设定比例混合制得改性的封底涂层树脂,来对池体或罐体的基层表面进行封底涂层的施工,综合了乙烯基酯树脂耐腐蚀性高以及四氟树脂附着力高以及疏水性和疏油性的能力,提高了乙烯基酯树脂的疏水性和疏油性,从而提高了封底涂层材料的防腐性能,并且还能增加乙烯基酯树脂的附着力,使封底涂层牢牢附着在基层表面上不易脱落。同时,在耐腐蚀内衬层中增加玄武岩纤维作为增强结构,使其不易破坏,且由于玄武岩纤维为连续纤维,即使破坏后也易于修补,大大降低了施工的难度和成本,适用于化工、污水处理以及食品加工等行业。

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。以上仅为本发明的实施方式,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构,直接或间接运用在其他相关的技术领域,均同理在本发明的专利保护范围之内。