晶圆半导体产品及其制作方法

文献发布时间:2023-06-19 12:07:15

技术领域

本发明涉及芯片制造工艺技术领域,尤其涉及一种晶圆半导体产品及其制作方法。

背景技术

在Ultratech Stepper光刻机(步进光刻机)的芯片光刻工艺之前,需要将光刻机与晶圆进行对准,其大概的对准步骤为:首先,机械手把晶圆旋转在晶圆工作台上,并将晶圆与晶圆工作台对准,使用第一掩模版,通过第一掩膜版上的光学对准目标标记(OpticalAlignment Target Mark,简称OAT mark),进行光学对准(简称OAT对准)。晶圆半导体产品上对应位置为光学对准场(OAT场),一个晶圆半导体产品上的OAT场通常有两个甚至更多。在光刻机的校准系统进行OAT对准后,进行X(X坐标参数)/Y(Y坐标参数)/θ(X和Y方向之间的夹角参数)的粗校正。之后,步进光刻机移动到预设的第一个管芯曝光场的位置,使用第二掩膜版,通过第二掩膜版上的精细对准目标标记(AK mark)进行精对准,对准后,进行X/Y/θ的精校正。之后,对当前管芯曝光场进行曝光操作,并步进移至下一个管芯曝光场,重新进行精对准(AK对准)。

上述现有技术中的光刻对准方式虽然也能够实现对准,但由于OAT场不设置管芯,其OAT场占据两个完整的曝光场位置,且OAT场占据面积较大,如此造成晶圆上生成的管芯数量有限,成本较高。

发明内容

本发明旨在至少在一定程度上解决上述技术问题之一或至少提供一种有用的商业选择。为此,本发明的一个目的在于提出一种晶圆半导体产品,所述晶圆半导体产品在相同晶圆面积下可提升有效管芯的布局数量,降低了成本。

晶圆半导体产品,包括光学对准场和多个管芯曝光场,所述光学对准场由一第一掩膜版曝光形成,所述光学对准场包括至少一个光学对准目标标记;所述多个管芯曝光场呈点阵式的排列在晶圆半导体产品上除所述光学对准场以外的区域,由一第二掩膜版依次曝光形成;其中,每一所述管芯曝光场包括:多个管芯;以及第二精细对准目标标记;其中,所述多个管芯与所述第二精细对准目标标记不重叠设置,所述光学对准目标标记的对位精度低于所述第二精细对准目标标记的对位精度,所述光学对准场的个数仅为一个。

所述光学对准场为完整场,所述光学对准场位于所述晶圆半导体产品的中央区域内。

所述光学对准场为完整场,所述光学对准场为一长方形区域;所述光学对准场内包括至少两个光学对准目标标记,两个所述光学对准目标标记分别设置在靠近所述光学对准场的两个短边位置处。

所述光学对准场为不完整场,所述光学对准场位于所述晶圆半导体产品的边缘,且所述光学对准场的一部分外露出所述晶圆半导体产品;所述光学对准目标标记形成在所述晶圆半导体产品上。

所述光学对准场还包括至少一个第一精细对准目标标记,所述光学对准目标标记的对位精度低于所述第一精细对准目标标记的对位精度。

所述光学对准场被划分为设置所述光学对准目标标记的第一区域以及除所述第一区域之外的第二区域,其中,所述第二区域设置有多个管芯;所述第一精细对准目标标记设置在所述第二区域内;所述第一精细对准目标标记和所述多个管芯在所述第二区域内相互之间不重叠设置。

所述第二区域还包括至少一个虚拟管芯,所述虚拟管芯与所述第二区域中的管芯大小相同,所述虚拟管芯与所述第二区域中的多个管芯一起呈矩阵排布,相邻的两列或两行管芯之间的间距相等;所述虚拟管芯处不设置管芯,所述第一精细对准目标标记设置在所述虚拟管芯对应的区域内,所述第一精细对准目标标记的宽度大于相邻的两列或两行所述管芯之间的间距。

所述一个虚拟管芯内设置有两个以上的所述第一精细对准目标标记,所述至少两个第一精细对准目标标记中,至少一个为凸起标记,至少一个为凹槽标记。

根据本发明的晶圆半导体产品,仅设置一个光学对准场,在保证光学对准场10(OAT场)的对准功能实现的前提下,减少了光学对准场的数量,在相同晶圆面积下可布设更多的管芯曝光场,提升了有效管芯的布局数量,降低了平均每个管芯的成本。

本发明还提供了一种制作上述任意结构的晶圆半导体产品的方法,所述方法包括以下步骤:

S1:使用第一掩模版,在所述晶圆半导体产品的光学对准场内,基于所述光学对准目标标记进行光学对准;若对准通过,则执行步骤S2;

S2:基于所述光学对准目标标记对光刻机进行X/Y/θ的初始校正,之后在预设的第一个管芯曝光场的位置,执行步骤S3;以及

S3:使用第二掩模版,在所述晶圆半导体产品的管芯曝光场内,基于所述第二精细对准目标标记进行精对准,对准后,对光刻机进行X/Y/θ的精校正,精校正之后,对当前管芯曝光场进行曝光操作,并步进至下一个管芯曝光场,重新执行所述步骤S3,直至全部管芯曝光场全部曝光操作完成。

所述的步骤S1中,若所述光学对准不通过,使用第一掩膜版,在所述晶圆半导体产品的光学对准场内,基于所述第一精细对准目标标记的进行精对准,若对准通过,则基于所述第一精细对准目标标记进行X/Y/θ的初始校正,之后,移动到预设的第一个管芯曝光场的位置,执行步骤S3;若对准不通过,则暂停报错。

根据本发明的制作上述结构的晶圆半导体产品的方法,使用所述方法制作出的晶圆半导体产品仅设置一个光学对准场,减少了光学对准场的数量,在相同晶圆面积下可布设更多的管芯曝光场,提升了有效管芯的布局数量,降低了平均每个管芯的成本。

附图说明

通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

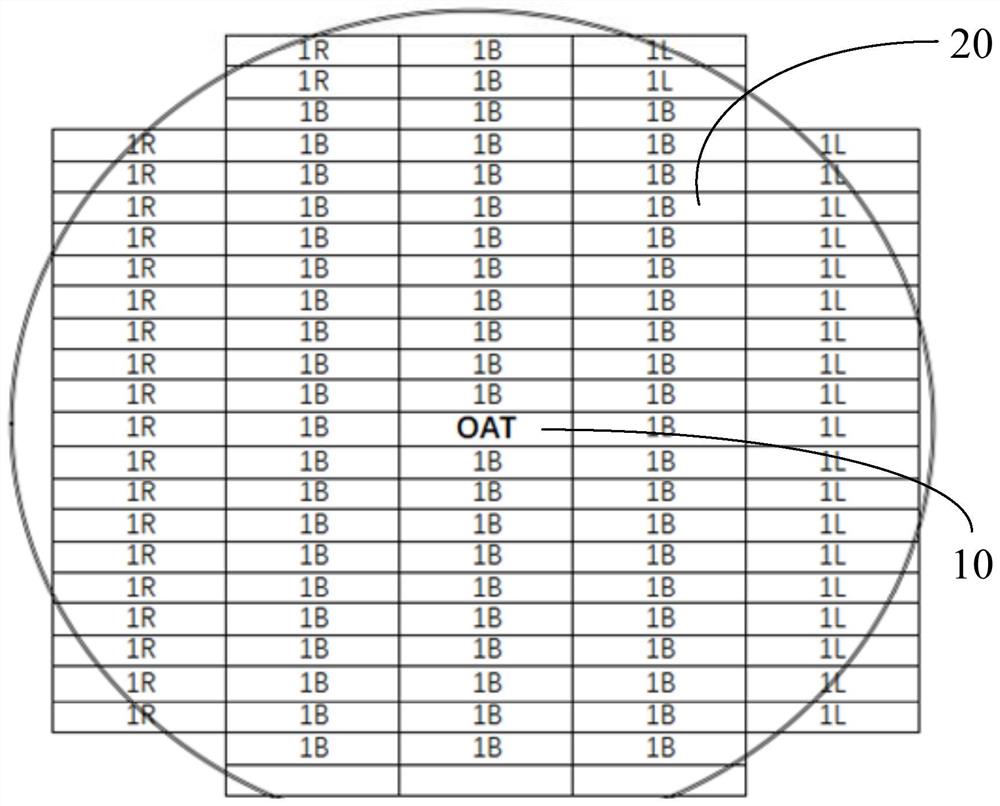

图1是本发明的一个实施例的晶圆半导体产品的OAT场和管芯曝光场的结构示意图;

图2是本发明的另一个实施例的晶圆半导体产品的结构示意图;

图3是本发明的图2所示的晶圆半导体产品的OAT场的结构示意图;

图4是本发明的晶圆半导体产品的管芯曝光场的具体结构示意图;

图5是本发明的另一个实施例的晶圆半导体产品的OAT场的结构示意图;

图6是本发明的另一个实施例的晶圆半导体产品的OAT场和管芯曝光场的结构示意图;

图7是本发明一实施例的制作晶圆半导体产品的方法流程示意图;

图8是本发明又一实施例晶圆半导体产品的管芯曝光场的结构示意图;

图9是图8实施例的放大示意图;

图10是本发明又一实施例晶圆半导体产品的OAT场的结构示意图。

其中:10、光学对准场;20、管芯曝光场;11、第一区域;12、第二区域;13、虚拟管芯;101、光学对准目标标记;201、管芯;202、第一精细对准目标标记;203、第二精细对准目标标记。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

本发明提供了一种晶圆半导体产品,所述晶圆半导体产品相对于传统的晶圆半导体产品,可在相同晶圆面积下增加管芯数量,从而提升了管芯生产效率,降低了成本。

图1是本发明的一个实施例的晶圆半导体产品的光学对准场以及管芯曝光场的结构示意图,图2是本发明晶圆半导体产品的结构示意图。本发明提供了一种晶圆半导体产品,所述晶圆半导体产品应用于光刻机晶圆半导体产品的管芯的制作工艺中。

所述晶圆半导体产品包括光学对准场10(OAT场)以及多个管芯曝光场20。光学对准场10(OAT场)由第一掩膜版曝光形成,即光学对准场10(OAT场)由第一掩摸版经光刻曝光后形成在晶圆半导体产品上。管芯曝光场20包括多个且呈点阵式的排列在晶圆半导体产品上除所述光学对准场10(OAT场)以外的管芯区域,管芯曝光场20由第二掩膜版依次曝光形成。管芯曝光场20经过多轮多次曝光后即形成多个管芯。可以理解的是,光学对准场10(OAT场)与管芯曝光场20组成了晶圆上的主体结构,且占据了晶圆上的大部分面积。第二掩膜版的尺寸与第一掩膜版的尺寸相同。

光学对准场10(OAT场)中包括有至少一个光学对准目标标记101,如图2、图3所示,光学对准场10(OAT场)中包括两个光学对准目标标记(OAT mark,又称OAT标记)101。光学对准目标标记101应用于光刻机对准系统的粗略对准中,光学对准目标标记101的尺寸一般较大,在本实施例中,光学对准目标标记101呈4mm*4mm的十字形。在其他实施例中,光学对准目标标记101也可以呈其他尺寸的其他形状,具体可根据实际需求进行设置。

如图2、图4所示,每个管芯曝光场20由整齐、规律排列的多个管芯201覆盖形成,多个管芯201占据了管芯曝光场20的大部分空间;管芯曝光场20中还设有第二精细对准目标标记203,第二精细对准目标标记203通常包括多个,多个第二精细对准目标标记203与所述多个管芯不重叠设置,即所述第二精细对准目标标记203设置在所述多个管芯之间的空余位置处。第二精细对准目标标记203的对准精度要高于所述光学对准目标标记101的对位精度,且所述第二精细对准目标标记203的尺寸比光学对准目标标记101的尺寸小,在本实施例中,第二精细对准目标标记203呈200*200um的十字形状;在其他实施例中,第二精细对准目标标记203也可以呈其他尺寸的其他形状,具体可根据实际需求进行设置。

本发明的晶圆半导体产品,其所包括的光学对准场10(OAT场)的个数仅为1个,即本发明的晶圆半导体产品只设置1个光学对准场10(OAT场),相对于现有技术中的晶圆半导体产品,可以减少光学对准场10(OAT场)的数量,在相同晶圆面积下可提升有效管芯201的布局数量,降低了成本。

对应的,制作上述晶圆半导体产品的方法,包括以下步骤:

S1:使用第一掩模版,通过光学对准目标标记,和晶圆半导体产品的光学对准场的光学对准目标标记进行OAT对准;若对准通过,则执行步骤S2;

S2:基于所述光学对准目标标记进行X/Y/θ粗校正,之后,移动到预设的第一个管芯曝光场的位置,执行步骤S3;

S3:使用第二掩模版,通过第二精细对准目标标记,基于所述晶圆半导体产品的管芯曝光场上的第二精细对准目标标记进行精对准,对准后,进行X/Y/θ的精校正,精校正之后,对当前管芯曝光场进行曝光操作,并步进至下一个管芯曝光场,重新执行所述步骤S3,直至全部管芯曝光场全部曝光操作完成。

在具体实施中,所述光学对准场10(OAT场)的位置可以设置在晶圆半导体产品上的任何位置,例如可以设置在晶圆半导体产品的左上角或者中心位置或者边缘位置等。如图1、图2所示,光学对准场10(OAT场)为完整场,即光学对准场10(OAT场)完全地位于晶圆半导体产品之中,并没有部分外露出晶圆半导体产品;所述光学对准场10(OAT场)的形状呈长方形。作为一种优选的实施例,光学对准场10(OAT场)优选地位于晶圆半导体产品的中央区域,由于晶圆半导体产品的边缘区域的平整度等制作条件不如晶圆半导体产品中央区域的制作条件,因此,晶圆半导体产品的中央区域相对于管芯的边缘区域制作的光学对准目标标记101的质量相对更好,曝光和对准效果都更好,光学对准目标标记101被识别不到的可能性大大降低。在光学对准场10(OAT场)仅有的1个的前提下,尽可能减少对准出错的概率。

其中,晶圆半导体产品的中央区域即位于其几何的中心位置区域,即位于呈圆形的晶圆半导体产品的圆心位置及邻近所述圆心位置的周边位置。例如将所述晶圆半导体产品按照晶圆直径分成16份,且按照等距离的四行四列(4*4)进行排列,则位于最二行第二列到第三行第三列的矩形区域内,即认为是晶圆半导体产品的中央区域。更进一步优选地,参考图3,光学对准场10(OAT场)位于晶圆半导体产品的圆心位置,即晶圆半导体产品的圆心位置位于所述光学对准场10(OAT场)内。将光学对准场10(OAT场)设置为完整场,完全地位于晶圆半导体产品的中央区域,使得光学对准场10(OAT场)可以设置在条件更好区域,曝光和对准效果都更好,在光学对准场10(OAT场)仅有的1个的前提下,尽可能减少对准出错的概率。

一个光学对准场10(OAT场)中可以设置两个甚至两个以上的OAT标记,如图2、图3中所示。若所述光学对准场10(OAT场)中,和第一个光学对准目标标记101进行OAT对准不通过,光刻机的对准系统则可移至第二个光学对准目标标记101处进行第二次OAT对准。若仍不通过,则才认为是OAT对准不通过。

两个所述光学对准目标标记101分别设置在所述光学对准场10(OAT场)的两个短边位置处(其中至少1个光学对准目标标记101位于呈长方形的光学对准场10(OAT场)的一个短边位置处,至少1个光学对准目标标记101位于呈长方形的光学对准场10(OAT场)的另一个短边位置处),由此可以保证所述至少两个光学对准目标标记101在光学对准场10(OAT场)之间的距离尽可能的远,尽可能减少两者之间的相互作用影响,避免出现两个光学对准目标标记101距离太近相互干扰,导致若一个光学对准目标标记101对准不清楚,另一个也对准不清楚的状况出现。在其他实施例中,所述光学对准场10(OAT场)中仅包括1个光学对准目标标记101,从而尽可能的增加管芯的布局面积,减少管芯布局面积的浪费。

而因仅设一个光学对准场10(OAT场),可能导致OAT对准不通过的情况,作为另一具体实施例,所述光学对准场10(OAT场)中还包括至少一个第一精细对准目标标记202,所述光学对准目标标记101的对位精度低于所述第一精细对准目标标记202的对位精度,以在OAT对准不通过的时候,协助进行对准。第一精细对准目标标记202和管芯曝光场上的第二精细对准目标标记203可以是形状、大小完全一样的图案。

对应的,制作上述晶圆半导体产品的方法,包括以下步骤:

S1:使用第一掩模版,在所述晶圆半导体产品的光学对准场内,基于所述光学对准目标标记进行光学对准(OAT对准);若对准通过,则执行步骤S2;若OAT对准不通过,使用第一掩膜版,在所述晶圆半导体产品的光学对准场内,基于所述第一精细对准目标标记的进行精对准,若对准通过,则基于所述第一精细对准目标标记进行X/Y/θ的初始校正,之后,移动到预设的第一个管芯曝光场的位置,执行步骤S3;若对准不通过,则暂停报错;

S2:基于所述光学对准目标标记对光刻机进行X/Y/θ的初始校正,之后,移动到预设的第一个管芯曝光场的位置,执行步骤S3;

S3:使用第二掩模版,在所述晶圆半导体产品的管芯曝光场内,基于所述第二精细对准目标标记进行精对准,对准后,对光刻机进行X/Y/θ的精校正,精校正之后,对当前管芯曝光场进行曝光操作,并步进至下一个管芯曝光场,重新执行所述步骤S3,直至全部管芯曝光场全部曝光操作完成。通过在光学对准场10(OAT场)中除光学对准目标标记101以外的区域设置第一精细对准目标标记202,从而可以只在光学对准场10(OAT场)中OAT标记不能达到预设对准效果,没有对准通过时,可以借助第一精细对准标记进行再次的对准,以进行初始校正,保证了对准效果。扩大了晶圆半导体产品上除光学对准场10(OAT场)以外的管芯区域的布局面积,进而可以在同样晶圆面积下布局更多的管芯,节省了成本。

为了进一步增加管芯的布局面积,减少管芯布局面积的浪费,光学对准场10(OAT场)内也可以在空余位置设置管芯。光学对准目标标记、第一精细对准目标标记、以及多个管芯之间均不重叠设置。尤其是针对晶圆半导体产品的中央区域设置光学对准场的方案来说,由于晶圆半导体产品的边缘区域的平整度等制作条件不如晶圆半导体产品中央区域的制作条件,虽然在中央区域设置OAT场可以使得OAT场内的OAT mark的识别率更高;但OAT场内毕竟还是浪费了较多的面积,尤其是制作条件较好的面积。而为了更好的对光学对准目标标记进行光学识别,避免管芯和OAT mark相互影响,在一个光学对准场10(OAT场)中,所述光学对准目标标记与其相邻的管芯之间要设置一个安全距离。即在所述光学对准目标标记的4mm*4mm的正方形面积周围再加一安全距离之外,才能布设管芯。所述的安全距离可以在50微米-120微米选一具体数值设置,如60微米,这个范围既能保证对光学对准目标标记的光学识别效果,又不会浪费过多的空间,可以布设更多的管芯。

在具体实施中,参考图3,所述光学对准场10(OAT场)被划分为包括设置光学对准目标标记101的第一区域11以及除第一区域11以外的第二区域12,其中,所述第二区域12中设置有多个管芯201,所述第一精细对准目标标记202设置在所述第二区域12内。具体地,光学对准场10(OAT场)由第一区域11以及第二区域12构成,第一区域11与第二区域12均设置在光学对准场10(OAT场)中,且第一区域11与第二区域12并不重合,其中第一区域11用于设置光学对准目标标记101,第二区域12用于设置多个管芯201以及第一精细对准目标标记202。本发明的晶圆半导体产品,其将光学对准场10(OAT场)分割成第一区域11和第二区域12,第一区域11中填充满OAT标记,第二区域12中填充多个管芯201,从而在保证光学对准场10(OAT场)的对准功能实现的前提下,晶圆半导体产品上的面积没有浪费,进而增加了晶圆半导体产品上有效管芯201的布局数量,进一步地节约了成本。一个光学对准场10一般大小约30*12mm,OAT标记可占用面积4*4mm,除OAT标记位置处,其余地方均布满正常管芯。

在具体实施中,所述第二区域12还包括至少一个虚拟管芯13,所述虚拟管芯13与所述管芯201的大小相同,所述虚拟管芯13与所述第二区域12中的多个管芯201一起呈矩阵排布,布满所述的第二区域。每相邻的两行或者两列管芯201之间的间距相等;所述的虚拟管芯13处不设置管芯201,所述的第一精细对准目标标记202设置在所述虚拟管芯13对应的区域内,所述第一精细对准目标标记202的宽度大于所述相邻的两列或者两行管芯201之间的间距。

具体的,所述光学对准场10(OAT场)的第一区域11有两处,分别设置在所述光学对准场10(OAT场)的左下角和右下角,每一处第一区域11的大小都和对应的OAT mark的大小一致,以便对OAT mark进行识别。除开第一区域的第二区域12呈一个凸字形,包括多个管芯201和至少一个虚拟管芯13(如图中即示出了两个虚拟管芯13)。其中,虚拟管芯13与每个管芯201的大小尺寸相同,虚拟管芯13与第二区域12中的管芯201不重合,所述的虚拟管芯处不设置管芯,虚拟管芯就是不设置管芯,但大小位置排布和其他管芯一样的一个无管芯的区域。所述虚拟管芯13与所述第二区域中的多个管芯201一起呈矩阵排布,相邻的两列或两行管芯之间的间距相等。虚拟管芯13处不设置管芯201,虚拟管芯13专门用于设置第一精细对准目标标记202。

对应的,如图4所示,所述的管芯曝光场也设置有至少一个虚拟管芯13和多个管芯201。所述虚拟管芯13与所述管芯201的大小相同,所述虚拟管芯13与本管芯曝光场内的其余管芯201一起呈矩阵排布,每相邻的两行或者两列管芯201之间的间距相等;所述的虚拟管芯13处不设置管芯201,所述的第二精细对准目标标记203设置在所述虚拟管芯13对应的区域内,所述第二精细对准目标标记203的宽度大于所述相邻的两列或者两行管芯201之间的间距。

所述的光学对准场10或管芯曝光场20中,所述的虚拟管芯13可以为两个,分别对称的设置在呈矩阵排布的多个管芯的第一排。两个虚拟管芯13之间(也就是两个第一精细对准目标标记202之间或两个第二精细对准目标标记203之间)的距离可以设置的尽可能远,比如在两端最边缘的第一个管芯位置处,这样会尽可能减少相互作用影响的可能,避免出现一个光学对准场10或管芯曝光场20内,两个第一精细对准目标标记202或第二精细对准目标标记203之间的距离太近相互干扰,导致若一个第一精细对准目标标记202或第二精细对准目标标记203不清楚不能对准,另一个第一精细对准目标标记202或第二精细对准目标标记203也不清楚不能对准的状况出现。

但,若将虚拟管芯(也就是第一精细对准目标标记202或第二精细对准目标标记203)设置在矩阵排列的两端最边缘的第一个管芯位置处,和相邻的管芯曝光场或光学对准场之间重叠的风险也将加大,而重叠会导致第一精细对准目标标记202或第二精细对准目标标记203的图案不清晰,不能被识别。因此本申请将虚拟管芯设置在从其两个长边的两端的边缘其第二列管芯的位置处(如图3、图4中所示)。这样,既尽可能避免了两个第一精细对准目标标记202之间或第二精细对准目标标记203之间距离太近相互影响的可能,也减少了和相邻的管芯曝光场或光学对准场重叠导致图案不清楚的风险。

而任意相邻的两个所述管芯201之间具有一定间距,形成具有一定宽度的划片道。将上述的晶圆半导体产品沿划片道切割后,即形成管芯201。所述的第一精细对准目标标记202或第二精细对准目标标记203设置在所述虚拟管芯对应的区域内,所述第一精细对准目标标记202或第二精细对准目标标记203的宽度大于所述相邻的两列或两行管芯之间的间距(即划片道的宽度)。

由于第一精细对准目标标记202或第二精细对准目标标记203占用空间比可以最小的划片道的宽度更大,因此,专门预留一个或两个虚拟管芯,不设置管芯,专门用于设置第一精细对准目标标记202或第二精细对准目标标记203,即在相邻的两列或者两行管芯201之间的划片道上不设置第一精细对准目标标记202或第二精细对准目标标记203,第一精细对准目标标记202或第二精细对准目标标记203集中设置在虚拟管芯13处,相对于将第一精细对准目标标记202或第二精细对准目标标记203设置在划片道内的方案来说,进一步减少了设置第一精细对准目标标记202或第二精细对准目标标记203处的划片道的宽度,增加了从而在晶圆半导体产品的其他位置可以不用再设置第一精细对准目标标记202或第二精细对准目标标记203,进而可以增加有效管芯201的布局面积,从而可以扩大晶圆半导体产品上管芯201的有效布局面积和布局数量。

所述第一精细对准目标标记202或第二精细对准目标标记203可以都设置在所述虚拟管芯的区域内,即第一精细对准目标标记202或第二精细对准目标标记203与相邻的管芯之间的距离可大于所述相邻的两列或两行管芯之间的间距,如为60微米-300微米。当然,第一精细对准目标标记202或第二精细对准目标标记203也可以超出所述虚拟管芯的区域,超出的部分设置在所述虚拟管芯与相邻的管芯之间的划片道内,并不影响第一精细对准目标标记202或第二精细对准目标标记203的布设,也不影响正常的有效管芯的布设,还能尽可能的放置更多的第一精细对准目标标记202或第二精细对准目标标记203,更有效的利用空间。

而由于设置了虚拟管芯,第一精细对准目标标记202或第二精细对准目标标记203不需要占用管芯与管芯之间的距离,所述光学对准场和相邻的管芯曝光场的边缘处的管芯之间的距离也可以进一步减小,所述光学对准场最边缘处的管芯,与所述管芯曝光场中最边缘处的管芯的距离可以做到200微米以下,甚至是50微米-120微米。

对应的,所述第一掩膜版中的所述光学对准目标标记曝光图案与相邻的所述管芯曝光图案之间的距离50微米-120微米,所述精细对准目标标记与相邻的所述管芯之间的距离为60微米-300微米。

在一个虚拟管芯里,可以设置两个以上的第一精细对准目标标记202或第二精细对准目标标记203。如图3、图4中就均都设置了两个虚拟管芯,每个虚拟管芯内设置了3个第一精细对准目标标记202或第二精细对准目标标记203(AK mark)。所述至少2个第一精细对准目标标记202或第二精细对准目标标记203中,至少一个为凸起标记,至少一个为凹槽标记。本发明的晶圆半导体产品,其通过将虚拟管芯13内的第一精细对准目标标记202设置成至少一个为凸起标记,至少一个为凹槽标记,避免多次光刻可能对凸起标记和凹槽标记的影响程度不同,可能比如凸起标记受影响明显,不容易被捕捉观察到,可能凹槽标记的影响就小,可以正常识别,有利于更高的对准成功概率。

当然,每一侧的虚拟管芯里可以设置更多的第一精细对准目标标记202或第二精细对准目标标记203(AK mark),作为一具体实施例,虚拟管芯13所对应的区域内甚至可以布满均匀分布的第一精细对准目标标记202或第二精细对准目标标记203即在一个虚拟管芯13内,在满足相邻的第一精细对准目标标记202和/或第二精细对准目标标记203之间的安全距离的前提下,可以相邻紧挨着最大限度地设置第一精细对准目标标记202或第二精细对准目标标记203。甚至,若一个虚拟管芯13的空间不够,可以占用两个甚至更多的相邻的虚拟管芯13,根据需要布设更多个第一精细对准目标标记202或第二精细对准目标标记203。

当然,所述的晶圆半导体产品也可以不设置虚拟管芯,光学对准场和管芯曝光场中的第一精细对准目标标记202或第二精细对准目标标记203也可以不设置在虚拟管芯内,而直接设置在一个加宽的“划片道”内。如图8、9所示,所述划片道包括多条第一划片道301和第二划片道302;所述第一划片道301形成在相邻的两行管芯201之间,所述第二划片道302形成在相邻的两列管芯201之间;所述精细对准目标标记202的宽度大于所述第一划片道301及第二划片道302的宽度。所述划片道还包括至少一条对准标记划片道303,所述对准标记划片道303可以仅设置一至两条,仅设置在两行或两列相邻的管芯201之间。所述管芯曝光场20中的第二精细对准目标标记203不设置在所述第一划片道301或第二划片道302内,而仅设置在所述对准标记划片道303内。所述对准标记划片道303的宽度(如可以为200um)大于所述第一划片道301和/或所述第二划片道302的宽度(如60um)。

所述光学对准场10(OAT场)内的OAT mark可以是2个,但也可以设置1个或更多个,还可以根据需要灵活设置OAT MARK的数量和位置。比如,所述的OAT标记可仅为1个,设置在一个OAT场的中央区域。所述中央区域即为一个OAT场几何中心位置区域,即位于呈长方形的晶圆半导体产品的中心位置及邻近所述中心位置的周边位置。例如将所述晶圆半导体产品按照长宽各分成等距离的四份,以四行四列(4*4)进行排列,则位于最二行第二列到第三行第三列的矩形区域内,即认为是中央区域。更进一步,参考图5,OAT MARK可以直接覆盖光学对准场10的中心位置,即光学对准场10的中心位置位于所述OAT MARK内,则此处的光学性能最佳,可大大提高光学对准目标标记101(OAT MARK)被识别的概率,对准效果最佳,识别失误的概率进一步降低。

甚至,所述光学对准场10(OAT场)可以设置更多个OAT MARK,如图10所示,所述的OAT标记可以有3个,分别设置则OAT场同侧一边的两个角位置以及对侧一边的中央区域。甚至可以只设置两个,但分别设置在OAT场对角线的两个角位置,由此可以保证所述至少两个光学对准目标标记101在光学对准场10(OAT场)之间的距离尽可能的远,尽可能减少两者之间的相互作用影响,避免出现两个光学对准目标标记101距离太近相互干扰,导致若一个光学对准目标标记101对准不清楚,另一个也对准不清楚的状况出现。OAT场中其余位置则可尽可能的全部设置管芯,从而尽可能的增加管芯的布局面积,减少管芯布局面积的浪费。

上述实施例均以光学对准场10(OAT场)为完整场进行的示例论述,当然,所述光学对准场10(OAT场)也可以为不完整场,在另一实施例中,参考图6,光学对准场10位于所述晶圆半导体产品的边缘,所述光学对准场10(OAT场)的一部分位于晶圆半导体产品上,另一部分外露出晶圆半导体产品。所述光学对准目标标记101形成在所述晶圆半导体产品上,而所述光学对准场10的一部分外露出所述晶圆半导体产品,不能在晶圆半导体产品上留下图案。在同等面积下,管芯曝光场比光学对准场能制作更多的管芯,而且,晶圆半导体产品的边缘区域的平整度等制作条件不如晶圆半导体产品中央区域的制作条件,因此,晶圆半导体产品边缘区域相对于管芯的中央区域制作的管芯的质量相对更好。而光学对准目标标记和管芯相比,对光学性能的要求更低,可能同样条件下曝光出的光学对准目标标记是可以正常识别的,但曝光制作成的管芯则不能达到器件特性要求。因此,将光学对准场设置在位于所述晶圆半导体产品的边缘的不完整场的位置处,使得可以有更多的管芯曝光场设置在条件更好区域,从而增加了更高质量的管芯的布局面积和布局数量,提高了管芯的平均质量,还降低了成本。

下面以具体的数据来说明本发明的晶圆半导体产品设置管芯数量相对比的结果。

以对比例的晶圆半导体产品作为例:其包括两个光学对准场完整场,其光学对准场中除光学对准目标标记以外的区域也并未设置管芯。以28mil(长度单位:1mm=39.37mil)的产品为例进行说明,管芯的尺寸为0.711*0.711mm,按照29.862*5.688mm布局,共产生110个场,每个场包括42*8-2=334个管芯,去除边缘不完整的10个场以及2个光学对准目标场,还剩下98个场。有效管芯的数量为334*98=32732,其中光学对准目标标记共浪费共100*2+2*334=868个。

而以本发明的一实施例晶圆半导体产品为例(实施例1),如图1、3所示,其光学对准场10(OAT场)只有1个,且晶圆上的光学对准目标标记101也只设有1个,所述光学对准目标标记1设置在晶圆的中间位置,这样有效管芯增加334*99+334-36=636个共33364个,对位标记浪费共100*2+36=236个。

而以本发明的另一实施例晶圆半导体产品为例(实施例2),如图6所示,其光学对准场10(OAT场)只有1个,所述光学对准目标标记101设置在晶圆的边缘位置,且光学对准目标标记101虽然本有2个,但因为OAT场仅有一个角在晶圆半导体产品上,也只有1个OATmark在晶圆半导体产品上(如图3所示)。这样有效管芯增加334*99+222=33288个,对位标记浪费的数量共100*2+334/3=311个。

本发明的两个实施例晶圆半导体产品与现有技术相比的管芯布局数量表如下表1所示。

表1:本发明的实施例与现有技术管芯数量对比表

本发明的晶圆半导体产品,大大提高了有效管芯的数量,对比实施例1提高管芯布局数量约1.9%,一个月按10W片,一片600元产出计算,每月增加产出600*1.9%*10W=114.36W人民币,每年增加约1372W人民币。

本发明还提供了一种制作晶圆半导体产品的方法,所述方法用于制作上述结构的晶圆半导体产品,如图7所示,所述方法具体包括以下步骤:

S1:使用第一掩模版,在所述晶圆半导体产品的光学对准场(OAT场)内,基于所述光学对准目标标记进行光学对准(OAT对准);若对准通过,则执行步骤S2。

S2:光刻机的校准系统基于所述光学对准目标标记进行X(X坐标参数)/Y(Y坐标参数)/θ(X和Y方向之间的夹角参数)的初始校正,之后,移动到预设的第一个管芯曝光场的位置,执行步骤S3。

S3:使用第二掩模版,在所述晶圆半导体产品的管芯曝光场内,基于所述第二精细对准目标标记进行精对准,对准后,对光刻机进行X/Y/θ的精校正,精校正之后,对当前管芯曝光场进行曝光操作,并步进至下一个管芯曝光场,重新执行所述步骤S3,直至全部管芯曝光场全部曝光操作完成。

具体的,一个光学对准场10(OAT场)内可包括至少两个光学对准目标标记(OATMARK),对应的,所述步骤S1中,在使用第一掩模版,通过光学对准目标标记,和晶圆半导体产品的光学对准场的光学对准目标标记进行OAT对准时,若第一个OAT MARK对准不通过,则捕捉识别第二个OAT MARK进行OAT对准。若两次OAT对准均不通过,才认为是OAT对准不通过。

另外,光学对准场内除了OAT MARK还可以包括精细对准目标标记(AK MARK)。对应的,步骤S1中,若所述OAT对准不通过,则执行步骤:

S4:在所述光学对准场(OAT场)内,再次使用第一掩膜版,在晶圆半导体产品的光学对准场内,基于所述第一精细对准目标标记的进行精对准,若对准通过,则基于所述第一精细对准目标标记进行X/Y/θ的初始校正,之后,移动到预设的第一个管芯曝光场的位置,执行步骤S3;若对准不通过,则暂停报错。

本发明还提供了一种光刻机,用于制作上述结构的晶圆半导体产品,所述光刻机包括:第一掩膜版,用于形成所述晶圆半导体产品的光学对准场(OAT场);第二掩膜版,用于形成所述晶圆半导体产品的管芯曝光场;对准校正系统;以及曝光系统。对准校正系统根据所述第一掩膜版或第二掩膜版进行对准校正。曝光系统,使用所述第一掩膜版或第二掩膜版进行曝光。所述第一掩膜版和第二掩膜版需要对应所述晶圆半导体产品的结构更改图案。其余的对准校正系统以及曝光系统为现有技术,在此不再赘述。

需要说明的是,本方案中涉及到的各步骤的限定,在不影响具体方案实施的前提下,并不认定为对步骤先后顺序做出限定,写在前面的步骤可以是在先执行的,也可以是在后执行的,甚至也可以是同时执行的,只要能实施本方案,都应当视为属于本申请的保护范围。在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合所述实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。