下行式悬浇挂篮及其施工方法

文献发布时间:2023-06-19 13:29:16

技术领域

本发明属于桥梁施工领域,具体涉及一种下行式悬浇挂篮及其施工方法。

背景技术

现有的挂篮施工桥梁时存在以下缺陷:

1)桥面杂乱,视线差,工作面限制多——市面上现存挂篮的悬臂结构通常有菱形桁架、三角桁架、钢板梁、贝雷梁、弓弦结构等,以上结构共同特征是均需要在桥面上布置大量临时钢结构形成足够强的悬臂受力系统,通常情况下,同种结构、同种材料形成的主要悬臂受力结构高度越高,悬臂抗弯能力越强,因此,现场在桥面布置有相对较高的钢结构架体(一般大于4m);除此以外,架体之间的连接系、整个挂篮的走行装置、锚固装置均布置于桥面之上,再加上桥面预留的外露钢筋,留给其它作业的空间相对有限,且整个桥面常常显得杂乱无章,难以达到文明施工要求。

2)桥面走行条件相对较差——现浇桥面通常平整度要求相对不高,同时需要留有粗糙面以便与桥面铺装形成可靠粘结,因此,桥面给挂篮结构提供的走行工作面并不太好,需要通过布置一定密度的垫梁同时抄垫垫片或砂浆,以达到挂篮走行滑动面的平整度要求,由此带来了大量的移动垫梁及轨道的工作,且由于基面的不平整度相对随机,给自动走行的实现带来了较大的困难。

3)传统挂篮模板调节工作安全风险高——传统挂篮模板调节工作一般在悬臂桁架的最前端,也在整个挂篮结构的最高点位置,带来一定的安全风险。

4)调节工作繁琐——传统挂篮通过开有多个销孔的钢板吊带悬吊挂篮模板前端,通过液压顶人工顶升后,将钢板吊带销接固定在挂篮前吊挂横梁上,单次调节工作耗时耗力,尤其在监控单位要求调节至指令值的过程中,往往存在反复调节的问题,增加了工作量。

发明内容

本发明的目的是提供一种下行式悬浇挂篮及其施工方法,将主要受力结构和工作平台下移至桥面以下,释放了桥面空间,降低了施工风险,将走行工作面移至腹板位置,有利于实现自动行走,能实现悬挑结构的标高调节,整体结构稳定,前移便利,安全可靠。

本发明所采用的技术方案是:

一种下行式悬浇挂篮,包括模板承力件(1)、支承走行牛腿(2)、调节油缸(3)、悬臂桁架(4)、翼缘模架(5)、侧附支架(6)、模板系统(7)、后吊挂系统(8)、前吊挂系统(9)、箱内支架(10)和顶模架(11);模板承力件(1)附着固定在已浇筑的箱梁腹板的内外两面的上下侧,模板承力件(1)的内侧面作为模板使用、外侧面设有走行轨道,支承走行牛腿(2)配合嵌入走行轨道内,悬臂桁架(4)位于箱梁腹板的内外两侧且通过上下侧的调节油缸(3)连接承托在上下侧的支承走行牛腿(2)上,侧附支架(6)分别支撑在外侧的悬臂桁架(4)上,箱内支架(10)同时支撑在内侧的悬臂桁架(4)上,侧附支架(6)和箱内支架(10)分别用于支撑翼缘模架(5)和顶模架(11)且均能作为作业平台;模板系统(7)组合模板承力件(1)形成箱梁的完整施工模板且包括由翼缘模架(5)支承的翼缘模板(701)、安装在外侧模板承力件(1)之间的外腹上模板(702)、安装在外侧下部模板承力件(1)下方的外腹下模板(703)、安装在内侧模板承力件(1)之间的内腹模板(705)、由顶模架(11)支承的顶模板(704)、底模板(706);前吊挂系统(9)支撑在悬臂桁架(4)上且从箱梁伸出并吊挂底模板(706)前端,后吊挂系统(8)吊挂底模板(706)后端且浇筑时设在箱梁底板上、走行时由箱梁底板上改挂至侧附支架(6)上。

进一步地,翼缘模架(5)同时支撑在通过侧附支架(6)和前吊挂系统(9)前部的上横梁。

进一步地,模板承力件(1)通过拉杆组件对拉固定在箱梁腹板内外两面。

一种下行式悬浇挂篮的施工方法,采用上述下行式悬浇挂篮,包括步骤:

S1.在已浇筑的箱梁腹板的内外两面的上下侧安装模板承力件(1),将支承走行牛腿(2)配合嵌入模板承力件(1)的走行轨道内,在走行牛腿(2)上安装调节油缸(3);

S2.在外侧模板承力件(1)之间安装外腹上模板(702),在内侧模板承力件(1)之间安装内腹模板(705);

S3.在箱梁腹板内外两侧的上、下调节油缸(3)之间安装悬臂桁架(4);

S4.在外侧的悬臂桁架(4)上分别安装侧附支架(6),在内侧的悬臂桁架(4)上共同安装箱内支架(10);

S5.在侧附支架(6)上安装翼缘模架(5),在箱内支架(10)上安装顶模架(11);

S6.在翼缘模架(5)上安装翼缘模板(701)、在顶模架(11)上安装顶模板(704);

S7.在外侧下部模板承力件(1)下方安装外腹下模板(703),前移外腹上模板(702)至待浇筑位置;

S8.安装前吊挂系统(9)、后吊挂系统(8)和底模板(706),前吊挂系统(9)支撑在悬臂桁架(4)上且从箱梁伸出并吊挂底模板(706)前端,后吊挂系统(8)吊挂底模板(706)后端且设在箱梁底板上;

S9.安装钢筋并浇筑混凝土,待满足龄期后张拉预应力,将后吊挂系统(8)由箱梁底板上改挂至侧附支架(6)上,通过支承走行牛腿(2)前移整个挂篮进入下一个节段钢筋及混凝土施工。

本发明的有益效果是:

针对“桥面杂乱,视线差,工作面限制多”的问题,本发明将主要受力结构下移至桥面以下,充分利用了翼缘板下方空间及箱梁腹板的抗弯、抗剪能力,释放了桥面空间,整个施工过程中几乎对桥面空间无需求,为梁面施工、桥面钢筋板扎、模板调节、混凝土浇筑等工作提供了广阔的空间,也为相关工作的自动化升级增加了可行性;

针对“桥面走行条件相对较差”的问题,本发明将走行工作面移至腹板位置,通常腹板结构现浇完成后,其表面平整度高,且表观质量高,作为走行面具有明显优势,更有利于实现自动行走,减少了传统挂篮走行过程中大量的人员需求;

针对“挂篮模板调节工作安全风险高”的问题,本发明将调节控制的工作平台移到桥面以下,有利于降低该过程中的施工风险,而且挂篮主体结构居于梁面以下,并附着于箱梁腹板上,为模板自动化安、拆、走行提供了安全可靠的支撑;

针对“调节工作繁琐”的问题,本发明通过安装在支承走行牛腿(2)与悬臂桁架(4)之间的调节油缸(3)实现悬挑结构的标高调节,调节油缸(3)自主调节悬臂桁架(4)标高至指令值,有利于提高整个悬浇施工线性控制质量,同时减少人工操作的工作量;

在本发明中,悬臂桁架(4)布置于箱梁腹板内外面,对混凝土荷载相对集中的腹板位置处受力相对有利,侧附支架(6)、翼缘模架(5)、箱内支架(10)、顶模架(11)最终通过悬臂桁架(4)将荷载传递至已浇筑的箱梁节段上,整体结构稳定,前移便利,相比于传统挂篮采用的滑梁形式更加安全可靠,且侧附支架(6)和箱内支架(10)还可作为施工的作业平台,形成较好的标准化效果;

在本发明中,模板承力件(1)作为模板的一部分,具备先天的位置精准、规则的特点,其作为走行轨道可达到轨道精度高、平整度高等特点,利于实现机械化操控,支承走行牛腿(2)嵌入走行轨道,能为挂篮整体走行提供平整稳定的导向。

附图说明

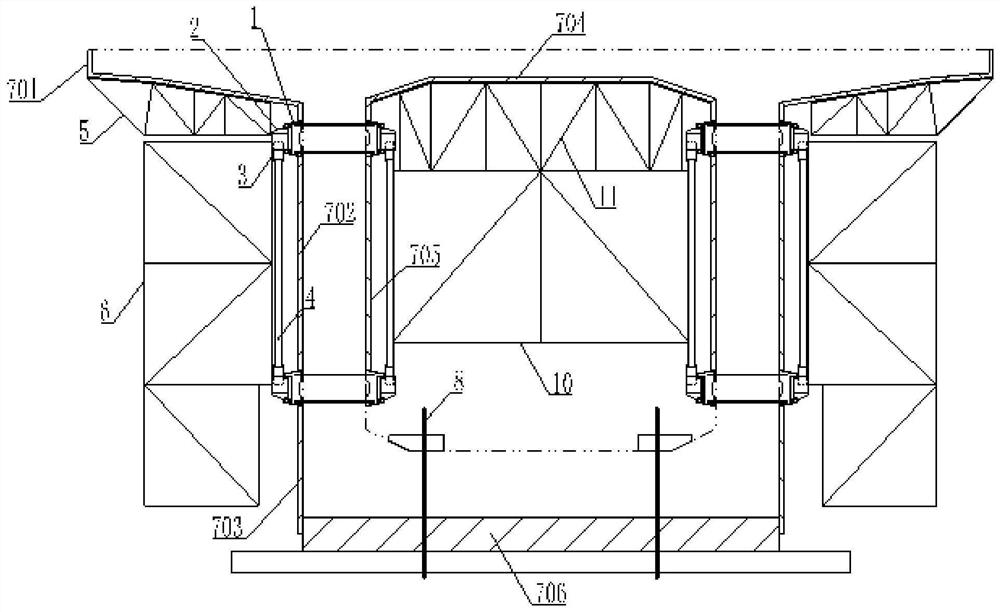

图1是本发明实施例中下行式悬浇挂篮浇筑时的剖面示意图(从后往前视角)。

图2是本发明实施例中下行式悬浇挂篮浇筑时的剖面示意图(从前往后视角)。

图3是本发明实施例中下行式悬浇挂篮浇筑时的示意图一(为了便于观察,省去了前吊挂系统中的钢吊绳)。

图4是本发明实施例中下行式悬浇挂篮浇筑时的示意图二(为了便于观察,省去了前吊挂系统中的钢吊绳)。

图5至图13是本发明实施例中下行式悬浇挂篮的施工步骤S1至S9的原理图。

图中:1-模板承力件、2-支承走行牛腿、3-调节油缸、4-悬臂桁架、5-翼缘模架、6-侧附支架、7-模板系统、701-翼缘模板、702-外腹上模板、703-外腹下模板、704-顶模板、705-内腹模板、706-底模板、8-后吊挂系统、9-前吊挂系统、10-箱内支架、11-顶模架。

具体实施方式

下面结合附图和实施例对本发明作进一步的说明。

如图1至图4所示,一种下行式悬浇挂篮,包括模板承力件1、支承走行牛腿2、调节油缸3、悬臂桁架4、翼缘模架5、侧附支架6、模板系统7、后吊挂系统8、前吊挂系统9、箱内支架10和顶模架11;模板承力件1附着固定在已浇筑的箱梁腹板的内外两面的上下侧,模板承力件1的内侧面作为模板使用、外侧面设有走行轨道,支承走行牛腿2配合嵌入走行轨道内,悬臂桁架4位于箱梁腹板的内外两侧且通过上下侧的调节油缸3连接承托在上下侧的支承走行牛腿2上,侧附支架6分别支撑在外侧的悬臂桁架4上,箱内支架10同时支撑在内侧的悬臂桁架4上,侧附支架6和箱内支架10分别用于支撑翼缘模架5和顶模架11且均能作为作业平台;模板系统7组合模板承力件1形成箱梁的完整施工模板且包括由翼缘模架5支承的翼缘模板701、安装在外侧模板承力件1之间的外腹上模板702、安装在外侧下部模板承力件1下方的外腹下模板703、安装在内侧模板承力件1之间的内腹模板705、由顶模架11支承的顶模板704、底模板706;前吊挂系统9支撑在悬臂桁架4上且从箱梁伸出并吊挂底模板706前端,后吊挂系统8吊挂底模板706后端且浇筑时设在箱梁底板上、走行时由箱梁底板上改挂至侧附支架6上。

如图1所示,在本实施例中,模板承力件1通过拉杆组件对拉固定在箱梁腹板内外两面。

如图2至图4所示,在本实施例中,翼缘模架5同时支撑在通过侧附支架6和前吊挂系统9前部的上横梁。

一种下行式悬浇挂篮的施工方法,采用上述下行式悬浇挂篮,包括步骤:

S1.如图5所示,在已浇筑的箱梁腹板的内外两面的上下侧安装模板承力件1,将支承走行牛腿2配合嵌入模板承力件1的走行轨道内,在走行牛腿2上安装调节油缸3;

S2.如图6所示,在外侧模板承力件1之间安装外腹上模板702,在内侧模板承力件1之间安装内腹模板705;

S3.如图7所示,在箱梁腹板内外两侧的上、下调节油缸3之间安装悬臂桁架4;

S4.如图8所示,在外侧的悬臂桁架4上分别安装侧附支架6,在内侧的悬臂桁架4上共同安装箱内支架10;

S5.如图9所示,在侧附支架6上安装翼缘模架5,在箱内支架10上安装顶模架11;

S6.如图10所示,在翼缘模架5上安装翼缘模板701、在顶模架11上安装顶模板704;

S7.如图11所示,在外侧下部模板承力件1下方安装外腹下模板703,前移外腹上模板702至待浇筑位置;

S8.如图12所示,安装前吊挂系统9、后吊挂系统8和底模板706,前吊挂系统9支撑在悬臂桁架4上且从箱梁伸出并吊挂底模板706前端,后吊挂系统8吊挂底模板706后端且设在箱梁底板上;

S9.如图13所示,安装钢筋并浇筑混凝土,待满足龄期后张拉预应力,将后吊挂系统8由箱梁底板上改挂至侧附支架6上,通过支承走行牛腿2前移整个挂篮进入下一个节段钢筋及混凝土施工。

针对“桥面杂乱,视线差,工作面限制多”的问题,本发明将主要受力结构下移至桥面以下,充分利用了翼缘板下方空间及箱梁腹板的抗弯、抗剪能力,释放了桥面空间,整个施工过程中几乎对桥面空间无需求,为梁面施工、桥面钢筋板扎、模板调节、混凝土浇筑等工作提供了广阔的空间,也为相关工作的自动化升级增加了可行性;针对“桥面走行条件相对较差”的问题,本发明将走行工作面移至腹板位置,通常腹板结构现浇完成后,其表面平整度高,且表观质量高,作为走行面具有明显优势,更有利于实现自动行走,减少了传统挂篮走行过程中大量的人员需求;针对“挂篮模板调节工作安全风险高”的问题,本发明将调节控制的工作平台移到桥面以下,有利于降低该过程中的施工风险,而且挂篮主体结构居于梁面以下,并附着于箱梁腹板上,为模板自动化安、拆、走行提供了安全可靠的支撑;针对“调节工作繁琐”的问题,本发明通过安装在支承走行牛腿2与悬臂桁架4之间的调节油缸3实现悬挑结构的标高调节,调节油缸3自主调节悬臂桁架4标高至指令值,有利于提高整个悬浇施工线性控制质量,同时减少人工操作的工作量。

在本发明中,悬臂桁架4布置于箱梁腹板内外面,对混凝土荷载相对集中的腹板位置处受力相对有利,侧附支架6、翼缘模架5、箱内支架10、顶模架11最终通过悬臂桁架4将荷载传递至已浇筑的箱梁节段上,整体结构稳定,前移便利,相比于传统挂篮采用的滑梁形式更加安全可靠,且侧附支架6和箱内支架10还可作为施工的作业平台,形成较好的标准化效果;在本发明中,模板承力件1作为模板的一部分,具备先天的位置精准、规则的特点,其作为走行轨道可达到轨道精度高、平整度高等特点,利于实现机械化操控,支承走行牛腿2嵌入走行轨道,能为挂篮整体走行提供平整稳定的导向。

应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。