一种ITO靶材的常压烧结方法

文献发布时间:2023-06-19 18:34:06

技术领域

本发明涉及一种靶材的制备方法,特别涉及一种ITO靶材的常压烧结方法,属于ITO靶材加工技术领域。

背景技术

ITO(氧化铟锡)靶材是用于磁控溅射镀制ITO透明导电薄膜的阴极材料。广泛应用于显示器、触摸屏、薄膜太阳能电池等领域。

随着显示屏的大型化,ITO靶材也不断向大型化发展。ITO靶材在高温烧结阶段会发生剧烈的收缩,原有的烧结工艺采用的垫片与承烧板接触面大,故垫片与承烧板之间的摩擦力较大,会阻碍靶材的正常收缩,导致靶材发生裂纹,甚至完全断裂。另外为了提高靶材的利用率,ITO靶材厚度也越来越厚,靶材背面与垫片接触,传热以辐射和传导方式为主,而靶材正面的传热方式是以辐射和对流方式为主,导致靶材背面和正面的密度均匀性不一致,颜色深度也不一致,严重影响靶材磁控溅射使用效果。还有为了提高靶材密度,一般采用比较高的温度进行烧结,已经公开的靶材烧结方法烧结温度都大于1550℃,但90:10的ITO靶材的熔点为1570℃,过高的烧结温度容易与接触物质产生粘接或引入其他杂质,导致靶材报废。

发明内容

本发明要解决的技术问题是:提供一种ITO靶材的常压烧结方法,该方法通过改良垫片与承烧板之间的接触方式,减少了垫片与承烧板之间的摩擦力,同时在靶材表面覆盖一层细沙,改善传热效果,还可以适当降低靶材烧结温度,解决了传统ITO靶材(特别是大尺寸靶材)常压烧结工艺存在的烧结温度高、烧结过程靶材容易开裂和制备得到的靶材密度均匀性差的问题。

解决上述技术问题的技术方案是:一种ITO靶材的常压烧结方法,包括以下步骤:

A、在烧结炉的承烧板上放置垫片,垫片与承烧板的接触面采用棱支撑,垫片与靶材接触面保持光滑平整;

B、将脱脂后的靶材放在垫片上,靶材上表面均匀铺一层厚度为1.5-2.5mm的氧化铝细沙;

C、以0.5-1℃每分钟的速度升温进行常压烧结,在950℃时开始通入氧气,并在950℃、1050℃、1150℃、1250℃、1350℃、1450℃各保温1小时,在1520℃保温10-15小时,然后自然降温,停止通氧气,所得靶材无裂纹、相对密度可达99.7%以上。

所述垫片上设置有1-10条棱,棱的高度为0.1-0.5mm,宽度为4-10mm;优选棱的高度为0.2mm,宽度为6mm。

进一步的,步骤B中,氧化铝细沙的氧化铝含量不低于99%,粒径在0.15-0.25mm之间;优选氧化铝细沙的粒径为0.2mm,氧化铝细沙铺设的厚度为2.0mm。

进一步的,靶材脱脂处理的温度为600-700℃,脱脂时间为30-50h;优选靶材脱脂处理的温度为650℃。

进一步的,步骤C中,通入氧气的流量为20-35L/分钟。

由于采用上述技术方案,本发明具有以下技术效果:

1、本发明采用改良的垫片,即垫片与承烧板的接触面采用棱支撑,相对比传统工艺的垫片底面全部与承烧板接触的方式相比,减少了垫片与承烧板之间的摩擦力,靶材在高温烧结阶段垫片能随着靶材的收缩自由移动,有效消除靶材的开裂或断裂现象。

2、本发明在靶材上表面均匀铺一层氧化铝细沙,使靶材在高温烧结阶正反面的传热方式基本一致,得到的靶材正反面颜色均匀,即靶材正反面密度均匀性好,可以有效的改善传统工艺靶材正反面密度均匀性差的问题。

3、因为传热效果改善,本发明还可以适当降低靶材烧结温度,使烧结温度低于ITO靶材的熔点,一方面节约成本和能源,另一方面能够避免因烧结温度高使靶材引入杂质的情况发生。

下面,结合附图和实施例对本发明之一种ITO靶材的常压烧结方法的技术特征作进一步的说明。

附图说明

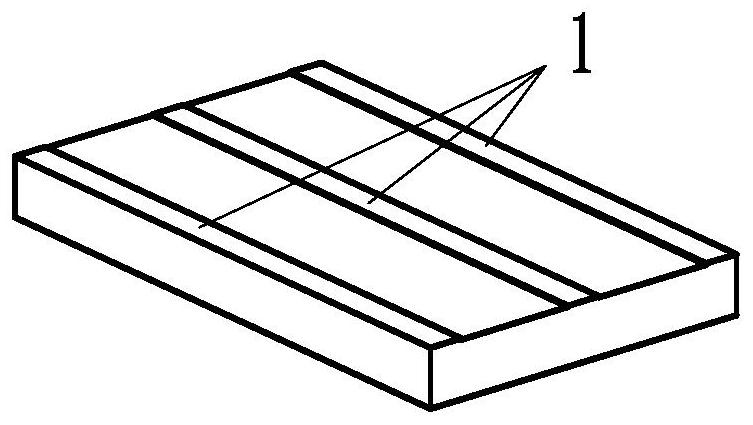

图1:本发明垫片立体图(垫片为长方体,主要显示垫片底面)。

图2:本发明垫片立体图(垫片为长方体,主要显示垫片顶面)。

图3:本发明垫片立体图(垫片为圆柱,主要显示垫片底面)。

图4:本发明垫片立体图(垫片为圆柱,主要显示垫片顶面)。

图中,1表示棱。

具体实施方式

实施例1

1.将模压成型并冷等静压后,尺寸为1100mm×450mm×15mm靶材素坯,放置于脱脂炉中,以0.5℃每分钟升温至600℃,并在600℃保温50小时,自然冷却至室温。

2.在烧结炉的承烧板上依据靶材素坯尺寸均匀摆放带棱的圆柱形垫片,垫片之间的距离为15mm。所述垫片上设置有两条相互垂直的棱(如图3-图4所示),棱的高度为0.2mm,宽度为6mm。垫片与承烧板的接触面采用棱支撑,垫片与靶材接触面保持光滑平整。

3.将脱脂后的靶材素坯小心放置于摆好的垫片上,再在靶材素坯上表面均匀的铺一层粒径为0.15mm,厚度为2.0mm的氧化铝细沙,细沙的氧化铝含量不低于99%。

4.将靶材素坯推入烧结炉,调整好烧结炉工况,以0.5℃每分钟的升温速度进行常压烧结,在950℃时通入氧气,流量为30L/分钟,在950℃、1050℃、1150℃、1250℃、1350℃、1450℃各保温1小时,在1520℃保温10小时,然后自然降温,停止通氧气,得到成品靶材。

采用实施例1工艺烧结10片靶材,所得靶材完好、正反面颜色均匀、相对密度为99.7-99.8%。

实施例2

1.将模压成型并冷等静压后,尺寸为1100mm×450mm×15mm靶材素坯,放置于脱脂炉中,以0.5℃每分钟升温至650℃,并在650℃保温40小时,自然冷却至室温。

2.在烧结炉的承烧板上依据靶材素坯尺寸均匀摆放带棱的长方体形垫片,垫片之间的距离为15mm。所述垫片上设置有三条相互平行的棱(如图1-图2所示),棱的高度为0.2mm,宽度为6mm。垫片与承烧板的接触面采用棱支撑,垫片与靶材接触面保持光滑平整。

3.将脱脂后的靶材素坯小心放置于摆好的垫片上,再均匀的铺一层粒径为0.20mm,厚度为1.5mm的氧化铝细沙,细沙的氧化铝含量不低于99%。

4.将靶材素坯推入烧结炉,调整好烧结炉工况,以0.5℃每分钟的升温速度进行常压烧结,在950℃时通入氧气,流量为25L/分钟,在950℃、1050℃、1150℃、1250℃、1350℃、1450℃各保温1小时,在1520℃保温12小时,然后自然降温,停止通氧气,得到成品靶材。

采用实施例2工艺烧结10片靶材,所得靶材完好、正反面颜色均匀、相对密度为99.7-99.8%。

实施例3

1.将模压成型并冷等静压后,尺寸为1100mm×450mm×15mm靶材素坯,放置于脱脂炉中,以1.0℃每分钟升温至700℃,并在700℃保温30小时,自然冷却至室温。

2.在烧结炉的承烧板上依据靶材素坯尺寸均匀摆放带棱的垫片,长方体形垫片和圆柱形垫片的数量按1:3混合均匀摆放,垫片之间的距离为15mm。圆柱形垫片上设置有两条相互垂直的棱,长方体形垫片上设置有三条相互平行的棱,棱的高度为0.2mm,宽度为6mm。垫片与承烧板的接触面采用棱支撑,垫片与靶材接触面保持光滑平整。

3.将脱脂后的靶材素坯小心放置于摆好的垫片上,再均匀的铺一层粒径为0.25mm,厚度为2.5mm的氧化铝细沙,细沙的氧化铝含量不低于99%。

4.将靶材素坯推入烧结炉,调整好烧结炉工况,以0.5℃每分钟的升温速度进行常压烧结,在950℃时通入氧气,流量为35L/分钟,在950℃、1050℃、1150℃、1250℃、1350℃、1450℃各保温1小时,在1520℃保温15小时,然后自然降温,停止通氧气,得到成品靶材。

采用实施例3工艺烧结10片靶材,所得靶材完好、正反面颜色均匀、相对密度为99.7-99.8%。

对比例1

其基本步骤与实施例1相同,不同之处在于:省略步骤3,即靶材上没有铺氧化铝细沙。

采用对比例1工艺烧结4片靶材,所得靶材完好、相对密度为99.5-99.6%,靶材两面颜色不均匀,反面比正面颜色更黑。

对比例2

其基本步骤与实施例2相同,不同之处在于:步骤2中,采用的垫片是无棱的垫片,即垫片的底面全部与承烧板接触。

采用对比例2工艺烧结4片靶材,所得靶材正反面颜色均匀、相对密度为99.7-99.8%,其中一片靶材断裂、一片靶材贯穿裂纹。

对比例3

其基本步骤与实施例3相同,不同之处在于:步骤2中,采用的垫片是无棱的垫片,即垫片的底面全部与承烧板接触,并省略步骤3,即靶材上没有铺氧化铝细沙。

采用对比例3工艺烧结4片靶材,所得靶材相对密度为99.5-99.6%,靶材两面颜色不均匀,反面比正面颜色更黑,其中一片靶材断裂、一片靶材贯穿裂纹。

表1:实施例1-3与对比例1-3制备的靶材性能比较一览表

由表1可知,本发明实施例1-3制备的ITO靶材与对比例1-3相比,外观、完好性及相对密度均匀性得到较大改善,且均优于对比例。本发明通过采用带棱垫片和靶材表面覆盖细沙,从而减少靶材开裂、提高靶材密度均匀性和靶材相对密度,靶材相对密度均在99.7%以上。

以上所述仅为本发明的较佳实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。