一种皮料冲压机床

文献发布时间:2023-06-19 19:21:53

技术领域

本申请涉及皮料加工设备领域,尤其是涉及一种皮料冲压机床。

背景技术

皮革是经脱毛和等物理、化学加工所得到的已经变性不易腐烂的动物皮。革是由天然在紧密编织构成的,其表面有一种特殊的粒面层,具有自然的粒纹和光泽,手感舒适。

相关技术中公开了一种皮质眼镜盒生产用自动化皮革冲压装置,也可以称之为一种皮料冲压机床,包括基座,所述基座的侧面固定安装有操作板,所述基座的上端固定连接有气缸,所述气缸的输出端固定连接有冲压块,所述基座的上表面开设有凹槽,所述凹槽的上端设置有模座,所述基座的上表面开设有长槽,所述长槽的上端滑动连接有拉板,所述拉板的上端滑动连接有活动板,所述活动板的内部贯穿设置有蝶形螺丝。

针对上述中的相关技术,发明人认为存在以下缺陷:由于气缸是固定于基座上的,且冲压块是固定于气缸的输出端,因此无法沿水平方向调节冲压块的位置,从而无法保证冲压块位于模座的正上方。

发明内容

为了使冲压块位于模座的正上方,本申请提供一种皮料冲压机床。

本申请提供的一种皮料冲压机床采用如下的技术方案:

一种皮料冲压机床,包括机架、滑移件、驱动机构、气缸、冲压块、模座和升降机构;所述滑移件滑移设置于所述机架上,所述驱动机构用于驱动所述滑移件沿水平方向滑动,所述气缸固定于所述滑移件上,所述气缸的活塞杆与所述冲压块固定连接;所述模座位于所述冲压块的下方,所述升降机构用于驱动所述模座升降。

通过采用上述技术方案,驱动机构驱动滑移件沿水平方向滑动,滑移件在滑动的过程中带动气缸和冲压块沿水平方向运动,从而便于保证冲压块位于模座的正上方;同时通过升降机构驱动模座升降,从而便于便于调节模座的高度,进而便于调节冲压块到模座之间的距离。

可选的,所述驱动机构包括旋转件和联动组件和驱动组件;所述旋转件包括旋转杆和第一丝杆,所述第一丝杆的两端均与所述机架转动连接,所述第一丝杆穿过所述滑移件,所述第一丝杆与所述滑移件螺纹配合,所述旋转杆固定于所述第一丝杆的端部;所述联动组件包括第一支撑块、联动杆、第一锥齿轮和第二锥齿轮,所述第一支撑块固定于所述机架上,所述联动杆与所述第一支撑块转动连接;所述第一锥齿轮套设于所述联动杆上并与所述联动杆固定连接,所述第二锥齿轮套设于所述旋转杆上并与所述旋转杆固定连接,所述第一锥齿轮与所述第二锥齿轮相互啮合,所述驱动组件用于驱动所述联动杆旋转。

通过采用上述技术方案,驱动组件驱动联动杆旋转,联动杆在旋转的过程中带动第一锥齿轮旋转,第一锥齿轮在旋转的过程中带动第二锥齿轮旋转,第二锥齿轮带动旋转杆旋转,旋转杆带动第一丝杆旋转,从而便于沿水平方向调节滑移件的位置,进而便于沿水平方向调节气缸和冲压块的位置。

可选的,所述驱动组件包括蜗轮、蜗杆、支座和电机;所述支座固定于所述机架上,所述蜗杆的两端均与所述支座转动连接,所述蜗轮套设于所述联动杆上并与所述联动杆固定连接,所述蜗轮与所述蜗杆相互啮合;所述电机固定于所述支撑架上,所述电机的输出轴与所述蜗杆的端部固定连接。

通过采用上述技术方案,电机驱动蜗杆旋转,蜗杆在旋转的过程中带动蜗轮旋转,蜗轮带动联动杆旋转,因此不仅可以实现自动化调节冲压块的位置,同时由于蜗轮蜗杆结构具有自锁功能,因此当电机停止运行时,滑移件不会在外力的作用下沿水平方向滑动。

可选的,所述第一支撑块上固定设置有固定部,所述固定部上开设有调节槽,所述调节槽内穿设有固定螺栓,所述固定螺栓与所述机架螺纹配合。

通过采用上述技术方案,固定螺栓的螺帽和机架对固定部有夹持作用,从而将固定部固定于机架上,进而将第一支撑块固定于机架上,增加了工作人员安装和拆卸第一支撑块的便捷性。

可选的,所述调节槽沿水平方向延伸。

通过采用上述技术方案,工作人员便于沿水平方向调节第一支撑块的位置。

可选的,所述机架上开设有滑移槽,所述滑移件与所述滑移槽滑移配合。

通过采用上述技术方案,滑移槽对滑移件有导向作用,增加了滑移件滑动的稳定性。

可选的,所述升降机构包括安装板、升降板和第一丝杆;所述安装板固定于所述机架上,所述升降板滑移设置于所述机架上,所述第一丝杆的顶端与所述升降板转动连接,所述第一丝杆的底端穿过所述安装板,所述第一丝杆与所述安装板螺纹配合,所述模座固定于所述升降板上。

通过采用上述技术方案,当需要调节模座的高度时,工作人员通过旋转第一丝杆,第一丝杆在旋转的过程中带动升降板升降,升降板带动模座升降,从而便于调节模座的高度。

可选的,所述第一丝杆的端部固定设置有手轮。

通过采用上述技术方案,工作人员通过旋转手轮来旋转第一丝杆,具有省力作用。

可选的,所述升降板上固定设置有导向块,所述机架上开设有导向槽,所述导向槽沿竖直方向延伸,所述导向块与所述导向槽滑移配合。

通过采用上述技术方案,导向槽对导向块有导向作用,从而对升降板有导向作用,增加了升降板升降的稳定性。

可选的,所述机架上设置有用于固定所述安装板的角钢,所述角钢包括固定连接的第一角边和第二角边,所述第一角边抵接于所述机架上,所述第二角边抵接于所述安装板上;所述第一角边上穿设有第一螺栓,所述第一螺栓与所述机架螺纹配合,所述第二角边上穿设有第二螺栓,所述第二螺栓与所述安装板螺纹配合。

通过采用上述技术方案,第一螺栓的螺帽和机架对第一角边有夹持作用,从而将第一角边固定于机架上,第二螺栓的螺帽和安装板对第二角边有夹持作用,从而将第二角边固定于安装板上,进而将安装板固定于机架上,增加了工作人员安装和拆卸安装板的便捷性。

综上所述,本申请包括以下至少一种有益技术效果:

1.驱动机构驱动滑移件沿水平方向滑动,滑移件在滑动的过程中带动气缸和冲压块沿水平方向运动,从而便于保证冲压块位于模座的正上方;同时通过升降机构驱动模座升降,从而便于便于调节模座的高度,进而便于调节冲压块到模座之间的距离;

2.驱动组件驱动联动杆旋转,联动杆在旋转的过程中带动第一锥齿轮旋转,第一锥齿轮在旋转的过程中带动第二锥齿轮旋转,第二锥齿轮带动旋转杆旋转,旋转杆带动第一丝杆旋转,从而便于沿水平方向调节滑移件的位置,进而便于沿水平方向调节气缸和冲压块的位置;

3.电机驱动蜗杆旋转,蜗杆在旋转的过程中带动蜗轮旋转,蜗轮带动联动杆旋转,因此不仅可以实现自动化调节冲压块的位置,同时由于蜗轮蜗杆结构具有自锁功能,因此当电机停止运行时,滑移件不会在外力的作用下沿水平方向滑动。

附图说明

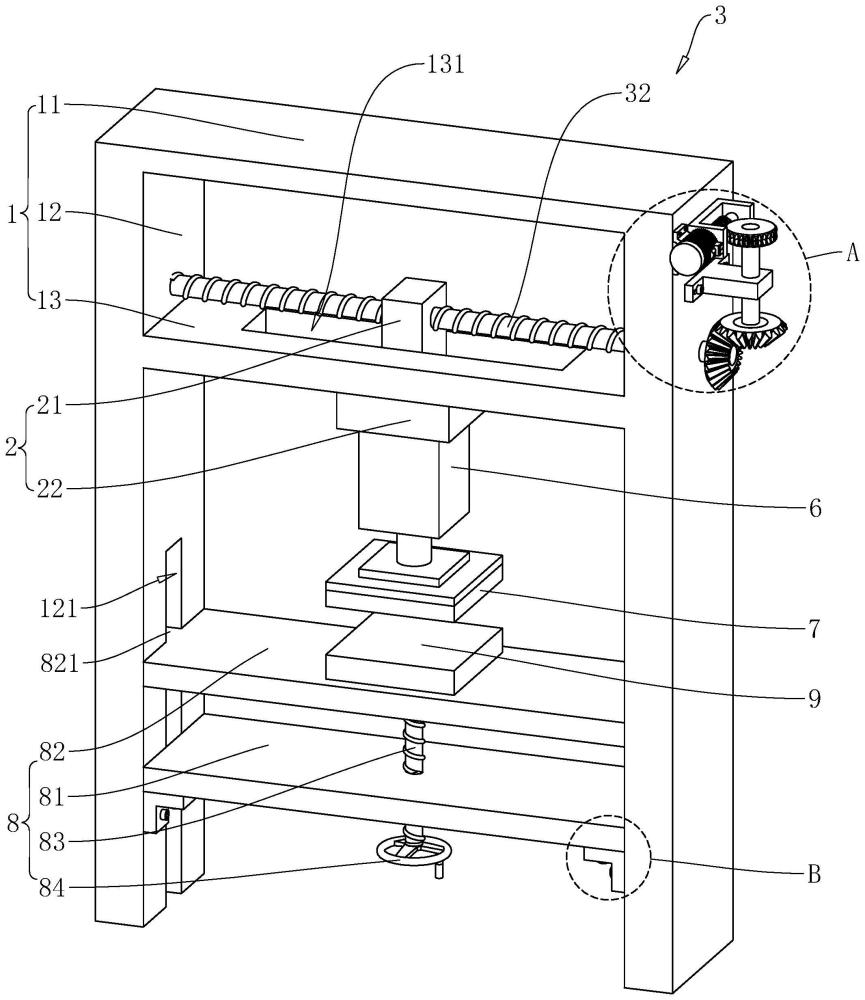

图1是本申请实施例中皮料冲压机床的结构示意图。

图2是图1中A部分的局部放大图。

图3是图1中B部分的局部放大图。

附图标记说明:

1、机架;11、连接板;12、支撑板;121、导向槽;13、承载板;131、滑移槽;2、滑移件;21、滑移块;22、安装块;3、旋转件;31、旋转杆;32、第一丝杆;4、联动组件;41、第一支撑块;411、固定部;412、调节槽;413、固定螺栓;42、联动杆;43、第一锥齿轮;44、第二锥齿轮;5、驱动组件;51、蜗轮;52、蜗杆;53、支座;54、电机;6、气缸;7、冲压块;8、升降机构;81、安装板;82、升降板;821、导向块;83、第二丝杆;84、手轮;9、模座;10、角钢;101、第一角边;102、第二角边;103、第一螺栓;104、第二螺栓。

具体实施方式

以下结合附图1-3对本申请作进一步详细说明。

为了便于理解,在本实施例中的水平方向上,将X轴的长度方向定义为第一方向,将Y轴的宽度方向定义为第二方向,以此为基础对皮料冲压机床进行说明。

本申请实施例公开一种皮料冲压机床。参照图1,皮料冲压机床包括机架1、滑移件2、驱动机构、气缸6、冲压块7、模座9和升降机构8。滑移件2滑移设置于机架1上,驱动机构用于驱动滑移件2沿第一方向滑动,气缸6固定于滑移件2上,气缸6的活塞杆与冲压块7固定连接。驱动机构驱动滑移件2沿第一方向滑动,滑移件2在滑动的过程中带动气缸6和冲压块7沿第一方向运动,从而便于保证冲压块7位于模座9的正上方。模座9位于冲压块7的下方,升降机构8设置于机架1上,升降机构8用于驱动模座9升降。通过升降机构8驱动模座9升降,从而便于便于调节模座9的高度,进而便于调节冲压块7到模座9之间的距离。

继续参照图1,机架1包括连接板11和两个支撑板12,连接板11沿第一方向延伸,两个支撑板12均沿竖直方向延伸,连接板11的两端分别与两个支撑板12的顶端固定连接。机架1还包括承载板13,承载板13沿第一方向延伸,承载板13的两端分别与两个支撑板12固定连接,且承载板13位于连接板11的下方。承载板13的上表面开设有贯穿的滑移槽131,滑移槽131沿第一方向延伸,滑移槽131的两端均呈封闭设置。滑移件2包括滑移块21和连接块,滑移块21的顶端穿过滑移槽131,滑移块21与滑移槽131滑移配合,滑移槽131对滑移块21有导向作用,增加了滑移件2沿第一方向滑动的稳定性。滑移块21的底端与连接块固定连接,且连接块的上表面抵接于承载板13的下表面,承载板13对连接块有导向作用,进一步增加了滑移件2沿第一方向滑动的稳定性。气缸6固定于连接块的下表面,连接块对气缸6有承载作用。

参照图1和图2,驱动机构包括旋转件3和联动组件4和驱动组件5,具体的,旋转件3包括旋转杆31和第一丝杆32,第一丝杆32沿第一方向延伸,第一丝杆32的两端分别穿设于两个支撑板12,第一丝杆32的两端分别与两个支撑板12转动连接。第一丝杆32穿过滑移件2,第一丝杆32与滑移件2螺纹配合,旋转杆31固定于第一丝杆32的端部。联动组件4包括第一支撑块41、联动杆42、第一锥齿轮43和第二锥齿轮44,第一支撑块41固定于其中一个支撑板12的侧壁。联动杆42沿竖直方向延伸,联动杆42穿过第一支撑块41,联动杆42与第一支撑块41转动连接。第一锥齿轮43套设于联动杆42的底端并与联动杆42固定连接,第二锥齿轮44套设于旋转杆31远离第一丝杆32的一端并与旋转杆31固定连接,第一锥齿轮43与第二锥齿轮44相互啮合,驱动组件5用于驱动联动杆42旋转。

参照图2,具体的,驱动组件5包括蜗轮51、蜗杆52、支座53和电机54,支座53固定于其中一个支撑板12的侧壁,蜗杆52沿第二方向延伸,蜗杆52的两端均穿设于支座53,蜗杆52的两端均与支座53转动连接。蜗轮51套设于联动杆42的顶端并与联动杆42固定连接,蜗轮51与蜗杆52相互啮合。电机54固定于其中一个支撑板12的侧壁,电机54的输出轴与蜗杆52的端部固定连接。在调节电机54驱动蜗杆52旋转,蜗杆52在旋转的过程中带动蜗轮51旋转,蜗轮51带动联动杆42旋转,联动杆42在旋转的过程中带动第一锥齿轮43旋转,第一锥齿轮43在旋转的过程中带动第二锥齿轮44旋转,第二锥齿轮44带动旋转杆31旋转,旋转杆31带动第一丝杆32旋转,从而便于沿第一方向调节滑移件2的位置,进而便于沿第一方向调节气缸6和冲压块7的位置,因此不仅可以实现自动化调节冲压块7的位置,同时由于蜗轮51蜗杆52结构具有自锁功能,因此当电机54停止运行时,滑移件2不会在外力的作用下沿第一方向滑动。

继续参照图2,在本实施例中,第一支撑块41两个相对的侧壁均一体成型有固定部411,两个固定部411的侧壁均抵接于其中一个支撑板12的侧壁。两个固定部411上均开设有贯穿的调节槽412,两个调节槽412均沿第二方向延伸。两个调节槽412内穿设有固定螺栓413,两个固定螺栓413均与机架1螺纹配合。固定螺栓413的螺帽和机架1对固定部411有夹持作用,从而将固定部411固定于机架1上,进而将第一支撑块41固定于机架1上,不仅增加了工作人员安装和拆卸第一支撑块41的便捷性,同时也便于工作人员沿第二方向调节第一支撑块41的位置。

参照图1,升降机构8包括安装板81、升降板82和第二丝杆83,安装板81沿第一方向延伸,安装板81固定于机架1上,升降板82滑移设置于机架1上,第二丝杆83的顶端与升降板82转动连接,第二丝杆83的底端穿过安装板81,第二丝杆83与安装板81螺纹配合,模座9固定于升降板82上。当需要调节模座9的高度时,工作人员通过旋转第二丝杆83,第二丝杆83在旋转的过程中带动升降板82升降,升降板82带动模座9升降,从而便于调节模座9的高度。在本实施例中,第二丝杆83的底端固定设置有手轮84。工作人员通过旋转手轮84来旋转第二丝杆83,具有省力作用。

继续参照图1,升降板82的两端均一体成型有导向块821,两个支撑板12相互靠近的侧壁均开设有导向槽121,两个导向槽121均沿竖直方向延伸,两个导向槽121的底端均呈开口设置,两个导向块821分别与两个导向槽121滑移配合。两个导向槽121分别对两个导向块821有导向作用,从而对升降板82有导向作用,增加了升降板82升降的稳定性。

参照图1和图3,机架1上设置有用于固定安装板81的角钢10,在本实施例中,角钢10的数量为四个。具体的,角钢10包括一体成型的第一角边101和第二角边102,第一角边101抵接于其中一个支撑板12的侧壁,第二角边102抵接于安装板81的下表面。第一角边101上穿设有第一螺栓103,第一螺栓103与支撑板12螺纹配合,第二角边102上穿设有第二螺栓104,第二螺栓104与安装板81螺纹配合。第一螺栓103的螺帽和支撑板12对第一角边101有夹持作用,从而将第一角边101固定于支撑板12上,第二螺栓104的螺帽和安装板81对第二角边102有夹持作用,从而将第二角边102固定于安装板81上,进而将安装板81固定于机架1上,增加了工作人员安装和拆卸安装板81的便捷性。

上述实施例的实施原理为:当需要沿水平方向调节冲压块7的位置时,通过电机54驱动蜗杆52旋转,蜗杆52带动蜗轮51旋转,蜗轮51带动联动杆42旋转,联动杆42带动第一锥齿轮43旋转,第一锥齿轮43带动第二锥齿轮44旋转,第二锥齿轮44带动旋转杆31旋转,旋转杆31带动第一丝杆32旋转,第一丝杆32在旋转的过程中带动滑移块21沿水平方向滑动,滑移块21带动安装块22沿水平方向滑动,安装块22带动气缸6沿水平方向运动,气缸6带动冲压块7沿水平方向运动,从而保证冲压块7位于模座9的正上方。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。