一种生物质三维高导热碳基载体加工设备

文献发布时间:2023-06-19 19:37:02

技术领域

本发明涉及生物质三维高导热碳基载体加工技术领域,尤其涉及一种生物质三维高导热碳基载体加工设备。

背景技术

现有生物质导热油炉上的炉排,多采用碳钢材质的螺旋网带弹簧制作而成,用于输送材料;

现有技术,将一根顺时针和一根逆时针绕制的螺旋网带弹簧制作完成后,由人工将两个螺旋网带弹簧进行平行交叉重合,在两个螺旋网带弹簧中间交叉区域穿过一根固定轴,如此完成螺旋网带弹簧的穿网工作;该绕制方式,绕制后表面温度不一定能够快速降下来,导致人工第一时间无法进行穿网工作,同时如果对碳钢进行急速冷却可能会造成其表面产生裂纹的问题;

螺旋网带弹簧的穿网工作,均由人工完成,操作复杂,且螺旋网带弹簧易变形,固定轴穿过时,需由人工握持住其尾端向前推出,此时无导向,容易造成固定轴偏移,同时因个别螺旋网带弹簧制作时易发生小幅度偏斜,同时螺旋网带弹簧含有多个缝隙,固定轴容易从卡在其缝隙中,造成穿网工作失败,并且由于钢材在进行扭转或折弯时,可能会出现反弹的现象,导致人工不好控制螺旋网带弹簧的重合。

发明内容

为了克服现有螺旋网带弹簧的穿网工作,均由人工完成,操作复杂,且螺旋网带弹簧易变形,固定轴容易从卡在其缝隙中,造成穿网工作失败,并且由于钢材在进行扭转或折弯时,可能会出现反弹的现象,导致人工不好控制螺旋网带弹簧的重合的缺点,本发明提供一种生物质三维高导热碳基载体加工设备。

技术方案是:一种生物质三维高导热碳基载体加工设备,包括有工作台、长杆、出料系统、成型系统和网带插杆系统;工作台放置有若干个长杆;长杆活动连接有若干个呈环形阵列分布的支撑部,且支撑部的另一端与长杆通过弹簧杆连接;工作台安装有出料系统;工作台和出料系统共同连接有成型系统;工作台安装有网带插杆系统;出料系统用于将普通碳钢原材料加热并挤出两个碳钢条;成型系统用于将挤出的碳钢条快速调整形状;网带插杆系统将螺旋网带弹簧的挤出前端进行打磨处理,并将螺旋网带弹簧上的油水刮除。

进一步地,出料系统包括有收卷轮、出料箱、水箱和出料管;工作台安装有两个左右分布的收卷轮,且两个收卷轮各收卷有一个碳钢原材料;工作台安装有出料箱,且出料箱与收卷轮相配合;工作台安装有水箱;出料箱设置有两个左右分布的出料管,且左方的比右方的出料管更长。

进一步地,成型系统包括有成型组件和淬火组件;出料箱安装有成型组件;水箱安装有淬火组件。

进一步地,成型组件包括有第一导轨、第一移动块、切刀、第一梯型板、第二导轨、第二移动块、导向块和折弯块;出料箱安装有两个左右分布的第一导轨;两个第一导轨各滑动连接有一个第一移动块;两个第一移动块各固接有一个切刀,且两个切刀分别与对应侧的出料管相配合;出料箱固接有两个左右分布的第一梯型板;两个第一梯型板各安装有一个第二导轨,且两个第二导轨分别沿着对应侧的第一梯型板的倾斜朝向设置;两个第二导轨各滑动连接有一个第二移动块;两个第二移动块各固接有一个导向块,且两个导向块分别与对应侧的出料管相配合,且两个导向块顶部各设置有一个引导槽;出料箱固接有两个左右分布的折弯块,且两个折弯块分别与对应侧的切刀和导向块相配合。

进一步地,淬火组件包括有收集盒、淬火环和通液管;水箱连通有收集盒;收集盒安装有淬火环;水箱和淬火环共同连通有两个左右分布的通液管。

进一步地,网带插杆系统包括有打磨组件、插杆组件和网带组件;工作台安装有打磨组件;工作台安装有插杆组件,且插杆组件位于打磨组件的前方;工作台安装有网带组件,且网带组件位于打磨组件的左方。

进一步地,打磨组件包括有第一电动推杆、承接板、第一限位板、第一打磨块、电机、连接条和第二打磨块;工作台安装有两个前后分布的第一电动推杆;后方的第一电动推杆伸缩部活动连接有承接板,前方的第一电动推杆伸缩部活动连接有两个前后分布的活动连接块,且两个活动连接块与承接板滑动连接;承接板活动连接有第一限位板;第一限位板设置有两个前后分布的第一打磨块;第一限位板安装有两个前后分布的电机;两个电机输出轴各固接有一个连接条;两个连接条各设置有一个第二打磨块,且两个第二打磨块分别与对应侧的第一打磨块相配合;两个第二打磨块内环面各设置有一个打磨部;第二打磨块和打磨部具备形变能力。

进一步地,插杆组件包括有第二梯型板、第三导轨、第三移动块和第一电动卡扣;工作台滑动连接有第二梯型板,且第二梯型板朝前下方倾斜;第二梯型板安装有第三导轨;第三导轨滑动连接有第三移动块;第三移动块安装有第一电动卡扣。

进一步地,网带组件包括有弧型板、第四导轨、第四移动块、第二限位板、第五导轨、第五移动块、第二电动推杆和第二电动卡扣;承接板固接有弧型板;弧型板安装有第四导轨;第四导轨滑动连接有第四移动块;第四移动块固接有第二限位板;工作台安装有第五导轨;第五导轨滑动连接有第五移动块,且第五移动块与第二梯型板固接;第五移动块安装有第二电动推杆;第二电动推杆伸缩部安装有第二电动卡扣。

进一步地,还包括有挡板;承接板前端固接有挡板。

有益效果为:本发明通过出料系统将普通碳钢原材料加热并挤出两个碳钢条,再通过成型系统将挤出的碳钢条快速调整形状,使挤出的碳钢条成螺旋状,并对已调整形状的碳钢条采用双液淬火的方式进行淬火冷却,可有效避免使用单一的水冷淬火产生较大内应力,从而使得螺旋碳钢条出现裂纹的问题,此时,碳钢材质的螺旋网带弹簧即制作完成;

随后,通过网带插杆系统将螺旋网带弹簧的挤出前端进行打磨处理,并将螺旋网带弹簧上的油水刮除,防止整个生产车间均被油水污染;

随后,将两根螺旋网带进行重合,再将长杆插入至两个螺旋弹簧重合后出现的交叉区域中,使得两个网带连接在一起,如此重复多次,将相邻的每两个螺旋弹簧相连接,即完成了网带整体的制作工作,大大减轻了工人的工作量,显著的降低了工人的工作强度。

附图说明

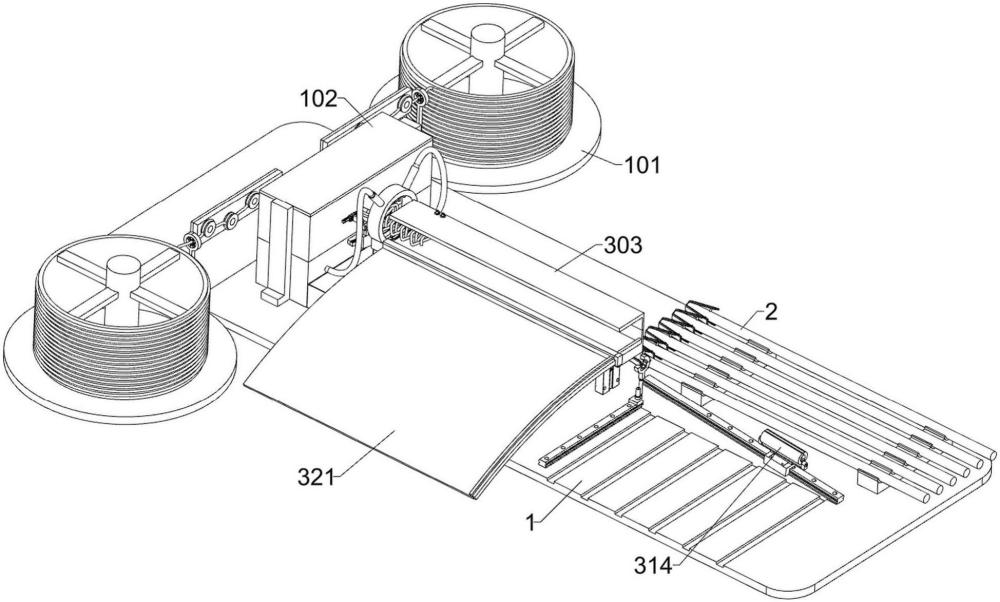

图1为本发明生物质三维高导热碳基载体加工设备公开的结构示意图;

图2为本发明生物质三维高导热碳基载体加工设备公开的出料系统和成型系统的部分结构示意图;

图3为本发明生物质三维高导热碳基载体加工设备公开的成型系统中成型组件的第一种结构示意图;

图4为本发明生物质三维高导热碳基载体加工设备公开的成型系统中成型组件的第二种结构示意图;

图5为本发明生物质三维高导热碳基载体加工设备公开的网带插杆系统中打磨组件的结构示意图;

图6为本发明生物质三维高导热碳基载体加工设备公开的网带插杆系统中打磨组件的部分结构示意图;

图7为本发明生物质三维高导热碳基载体加工设备公开的网带插杆系统的结构示意图;

图8为本发明生物质三维高导热碳基载体加工设备公开的部分结构示意图。

附图标号:1-工作台,2-长杆,101-收卷轮,102-出料箱,103-水箱,104-出料管,201-第一导轨,202-第一移动块,203-切刀,204-第一梯型板,205-第二导轨,206-第二移动块,207-导向块,208-折弯块,211-收集盒,212-淬火环,213-通液管,301-第一电动推杆,302-承接板,303-第一限位板,304-挡板,305-第一打磨块,306-电机,307-连接条,308-第二打磨块,311-第二梯型板,312-第三导轨,313-第三移动块,314-第一电动卡扣,321-弧型板,322-第四导轨,323-第四移动块,324-第二限位板,325-第五导轨,326-第五移动块,327-第二电动推杆,328-第二电动卡扣,2a-支撑部,308a-打磨部。

具体实施方式

下面结合附图对本发明进行具体描述。

实施例1

一种生物质三维高导热碳基载体加工设备,如图1-8所示,包括有工作台1、长杆2、出料系统、成型系统和网带插杆系统;工作台1放置有若干个长杆2;长杆2铰接有若干个呈环形阵列分布的支撑部2a,且支撑部2a的另一端与长杆2通过弹簧杆连接;工作台1安装有出料系统;工作台1和出料系统共同连接有成型系统;工作台1安装有网带插杆系统;通过出料系统将普通碳钢原材料加热并挤出两个碳钢条,再通过成型系统将挤出的碳钢条快速调整形状,使挤出的碳钢条成螺旋状,并对已调整形状的碳钢条采用双液淬火的方式进行淬火冷却,可有效避免使用单一的水冷淬火产生较大内应力,从而使得螺旋碳钢条出现裂纹的问题;通过网带插杆系统将螺旋网带弹簧的挤出前端进行打磨处理,并将螺旋网带弹簧上的油水刮除,防止整个生产车间均被油水污染。

螺旋网带弹簧的穿网工作,均由人工完成,操作复杂,且螺旋网带弹簧易变形,固定轴穿过时,需由人工握持住其尾端向前推出,此时无导向,容易造成固定轴偏移,同时因个别螺旋网带弹簧制作时易发生小幅度偏斜,同时螺旋网带弹簧含有多个缝隙,固定轴容易从卡在其缝隙中,造成穿网工作失败,并且由于钢材在进行扭转或折弯时,可能会出现反弹的现象,导致人工不好控制螺旋网带弹簧的重合;首先,通过出料系统将普通碳钢原材料加热并挤出两个碳钢条,再通过成型系统将挤出的碳钢条快速调整形状,使挤出的碳钢条成螺旋状,并对已调整形状的碳钢条采用双液淬火的方式进行淬火冷却,可有效避免使用单一的水冷淬火产生较大内应力,从而使得螺旋碳钢条出现裂纹的问题,此时,碳钢材质的螺旋网带弹簧即制作完成;随后,通过网带插杆系统将螺旋网带弹簧的挤出前端进行打磨处理,并将螺旋网带弹簧上的油水刮除,防止整个生产车间均被油水污染;随后,将两根螺旋网带弹簧进行重合,再将长杆2插入至两个螺旋网带弹簧重合后出现的交叉区域中,使得两个螺旋网带弹簧连接在一起,如此重复多次,将相邻的每两个螺旋网带弹簧相连接,即完成了网带整体的制作工作,大大减轻了工人的工作量,显著的降低了工人的工作强度。

出料系统包括有收卷轮101、出料箱102、水箱103和出料管104;工作台1安装有两个左右分布的收卷轮101,且两个收卷轮101各收卷有一个碳钢原材料;工作台1安装有出料箱102,且出料箱102与收卷轮101相配合;工作台1安装有水箱103;出料箱102设置有两个左右分布的出料管104,且左方的比右方的出料管104更长。

成型系统包括有成型组件和淬火组件;出料箱102安装有成型组件;水箱103安装有淬火组件。

成型组件包括有第一导轨201、第一移动块202、切刀203、第一梯型板204、第二导轨205、第二移动块206、导向块207和折弯块208;出料箱102安装有两个左右分布的第一导轨201;两个第一导轨201各滑动连接有一个第一移动块202;两个第一移动块202各螺栓连接有一个切刀203,且两个切刀203分别与对应侧的出料管104相配合;出料箱102螺栓连接有两个左右分布的第一梯型板204;两个第一梯型板204各安装有一个第二导轨205,且两个第二导轨205分别沿着对应侧的第一梯型板204的倾斜朝向设置;两个第二导轨205各滑动连接有一个第二移动块206;两个第二移动块206各螺栓连接有一个导向块207,且两个导向块207分别与对应侧的出料管104相配合,且两个导向块207顶部各设置有一个引导槽;出料箱102螺栓连接有两个左右分布的折弯块208,且两个折弯块208分别与对应侧的切刀203和导向块207相配合。

淬火组件包括有收集盒211、淬火环212和通液管213;水箱103连通有收集盒211;收集盒211安装有淬火环212;水箱103和淬火环212共同连通有两个左右分布的通液管213。

网带插杆系统包括有打磨组件、插杆组件和网带组件;工作台1安装有打磨组件;工作台1安装有插杆组件,且插杆组件位于打磨组件的前方;工作台1安装有网带组件,且网带组件位于打磨组件的左方。

打磨组件包括有第一电动推杆301、承接板302、第一限位板303、第一打磨块305、电机306、连接条307和第二打磨块308;工作台1安装有两个前后分布的第一电动推杆301;后方的第一电动推杆301伸缩部铰接有承接板302,前方的第一电动推杆301伸缩部铰接有两个前后分布的铰接块,且两个铰接块与承接板302滑动连接;承接板302铰接有第一限位板303;第一限位板303设置有两个前后分布的第一打磨块305;第一限位板303安装有两个前后分布的电机306;两个电机306输出轴各固接有一个连接条307;两个连接条307各设置有一个第二打磨块308,且两个第二打磨块308分别与对应侧的第一打磨块305相配合;两个第二打磨块308内环面各设置有一个打磨部308a;第二打磨块308和打磨部308a具备形变能力。

插杆组件包括有第二梯型板311、第三导轨312、第三移动块313和第一电动卡扣314;工作台1滑动连接有第二梯型板311,且第二梯型板311朝前下方倾斜;第二梯型板311安装有第三导轨312;第三导轨312滑动连接有第三移动块313;第三移动块313安装有第一电动卡扣314。

网带组件包括有弧型板321、第四导轨322、第四移动块323、第二限位板324、第五导轨325、第五移动块326、第二电动推杆327和第二电动卡扣328;承接板302固接有弧型板321;弧型板321安装有第四导轨322;第四导轨322滑动连接有第四移动块323;第四移动块323螺栓连接有第二限位板324;工作台1安装有第五导轨325;第五导轨325滑动连接有第五移动块326,且第五移动块326与第二梯型板311螺栓连接;第五移动块326安装有第二电动推杆327;第二电动推杆327伸缩部安装有第二电动卡扣328。

还包括有挡板304;承接板302前端固接有挡板304,通过挡板304限位住螺旋网带弹簧的前端,保证螺旋网带弹簧不会从承接板302处滑落。

本发明具体工作,先对设备进行精准的调试操作,再将碳钢原材料以螺旋状缠绕于收卷轮101上,以保证制作网带所需的碳钢材料;

随后,通过两个收卷轮101将碳钢材料向出料箱102内输送,通过出料箱102将碳钢材料进行加热软化,使碳钢材料具备形变能力,再通过出料管104将两个碳钢材料送出;

同时,控制左方的第二移动块206带动对应侧的导向块207在第二导轨205上移动,使得导向块207带动左方加热后的碳钢材料顺着左方的第一梯型板204的倾斜方向移动,使左方加热后的碳钢材料以左方的折弯块208为折弯点进行折弯,使得左方导向块207带动左方加热后的碳钢材料顺着左方的第一梯型板204的倾斜方向反复移动,将左方加热后的碳钢材料调整为螺旋型;同理,右方的导向块207带动右方加热后的碳钢材料顺着右方的第一梯型板204的倾斜方向反复移动,将右方加热后的碳钢材料调整为螺旋型,如此,左方的螺旋网带弹簧和右方的螺旋网带弹簧螺旋方向相反;且由于左方的出料管104比右方的出料管104更长,两个螺旋网带弹簧能够交叉在一起,如此,在调整碳钢材料的形状时,就已使两个螺旋网带弹簧交叉在一起,省去了人工交叉重合的工作量;

需要注意的是,当出料管104完成一段的螺旋网带弹簧送出操作后,控制第一移动块202带动切刀203在第一导轨201上向出料管104方向移动,通过切刀203将碳钢材料切断,以便进行下一段的碳钢材料送出操作;

为保证所制作的螺旋网带弹簧具备足够的硬度,当两个交叉在一起的螺旋网带弹簧经过淬火环212时,先通过水箱103和左方的通液管213向着螺旋网带弹簧喷出冷却水,如此,再通过水箱103和右方的通液管213向着已经沾有水的螺旋网带弹簧部分喷出冷却油,采用双液淬火的方式进行淬火冷却,可有效避免使用单一的水冷淬火产生较大内应力,从而使得螺旋碳钢条出现裂纹的问题,此时,碳钢材质的螺旋网带弹簧即制作完成;

喷出后的冷却水和冷却油顺着收集盒211向水箱103内收集,通过外设的油水分离设备将其分离,并再次注入水箱103中,以便后续的双液冷却操作;

淬火完毕的螺旋网带弹簧部分被送至承接板302上,由于螺旋网带弹簧为螺旋送出,故螺旋网带弹簧在承接板302上向前移动时,呈螺旋转动形态;由于螺旋网带弹簧需要人工转移运输,故螺旋网带弹簧前端头部的毛刺极易伤及工人的手部,为避免出现这类情况;当螺旋网带弹簧在承接板302上呈螺旋转动形态向前移动时,螺旋网带弹簧头部首先会与第一打磨块305下部的第二打磨块308接触,此时,为完全打磨到螺旋网带弹簧的头部,控制电机306输出轴带动连接条307和第二打磨块308转动,通过第二打磨块308内环面设置的打磨部308a不断的摩擦螺旋网带弹簧的头部,如此,便完成了螺旋网带弹簧头部的打磨操作;当完成螺旋网带弹簧的头部打磨操作后,控制第二打磨块308恢复至初始状态,由于只有螺旋网带弹簧的头部存在毛边,而螺旋网带弹簧其他部位较光滑,故,只对螺旋网带弹簧的头部打磨即可;

随后,螺旋网带弹簧将顺着第一打磨块305的凹槽继续转动,螺旋网带弹簧在移动时不断的与第一打磨块305和第二打磨块308刮擦,如此,便可通过第一打磨块305和第二打磨块308组成的环型打磨环将螺旋网带弹簧上沾有的冷却水和冷却油刮除,有效的防止整个生产车间均被油水污染;

需要注意的是,通过承接板302和第一限位板303能够将螺旋网带弹簧承接住,避免有韧性的螺旋网带弹簧前端受重力自然向下垂落,导致螺旋网带弹簧出现不应有的形变的问题;

当螺旋网带弹簧头部位于承接板302的前部,并被挡板304限位住,螺旋网带弹簧的尾部也位于承接板302的后部时,控制前方的第一电动推杆301伸缩部带动承接板302的前端向下移动,从而承接板302带动弧型板321、第四导轨322、第四移动块323、第二限位板324和螺旋网带弹簧呈前低后高的倾斜状态,且承接板302的倾斜角度与第二梯型板311的倾斜角度一致,此时,控制第一电动卡扣314打开,工人将长杆2卡扣于第一电动卡扣314上,使得长杆2设置有支撑部2a的一端与两个螺旋网带弹簧交叉重合后出现的交叉区域正对;此时,控制第三移动块313带动第一电动卡扣314和长杆2在第三导轨312上顺着第二梯型板311的倾斜坡度向着螺旋网带弹簧方向移动,使得长杆2穿过两个螺旋网带弹簧交叉重合后出现的交叉区域中,如此,完成两个螺旋网带弹簧的连接操作;

需要注意的是,当长杆2穿过两个螺旋网带弹簧交叉重合后出现的交叉区域时,长杆2连接的若干个支撑部2a将长杆2即将经过的螺旋网带弹簧区域撑开,使得长杆2能够顺利的从交叉区域穿过,而不被螺旋网带弹簧的缝隙卡住,且呈打开状态的支撑部2a,在穿过交叉区域后,能够在保持螺旋网带弹簧的后端而不会轻易的滑出;

随后,控制承接板302带动弧型板321、第四导轨322、第四移动块323、第二限位板324和已穿插长杆2的螺旋网带弹簧恢复至初始状态;再控制,第二电动推杆327伸缩部带动第二电动卡扣328向上移动,通过第二电动卡扣328将长杆2的前端夹住,由此,通过第五移动块326带动第二电动推杆327、第二电动卡扣328、长杆2和长杆2穿插的螺旋网带弹簧向左移动,将螺旋网带弹簧向左带动于弧型板321上,并通过第二限位板324将螺旋网带弹簧的左部托住,防止其顺着弧型板321的向下滑动;随后,控制第五移动块326、第二电动推杆327、第二电动卡扣328恢复至初始状态,以便下一段螺旋网带弹簧的移动操作;

随着下一段螺旋网带弹簧移动至承接板302上时,控制第四移动块323带动第二限位板324在第四导轨322上向第一限位板303方向移动,使得弧型板321上已穿插长杆2的螺旋网带弹簧向暂未穿插长杆2的螺旋网带弹簧方向移动,使得已穿插长杆2的螺旋网带弹簧的右部与暂未穿插长杆2的螺旋网带弹簧的左部交叉重合,随后,再通过上述方式,向上述的交叉重合区域进行插长杆2的操作,如此,将相邻的每两个螺旋网带弹簧连接在一起,连接成一个整体的网带炉排,解决了人工穿插的方式,操作复杂,且螺旋网带弹簧易变形,固定轴穿过时,需由人工握持住其尾端向前推出,此时无导向,容易造成固定轴偏移,同时因个别螺旋网带弹簧制作时易发生小幅度偏斜,同时螺旋网带弹簧含有多个缝隙,固定轴容易从卡在其缝隙中,造成穿网工作失败,并且由于钢材在进行扭转或折弯时,可能会出现反弹的现象,导致人工不好控制螺旋网带弹簧的重合的问题。

虽然已经参照示例性实施例描述了本发明,但是应理解本发明不限于所公开的示例性实施例。以下权利要求的范围应给予最宽泛的解释,以便涵盖所有的变型以及等同的结构和功能。