基于云图的多指标融合润滑油的评价方法

文献发布时间:2024-04-18 19:48:15

技术领域

本发明涉及可视化云图数据分析处理领域,具体涉及一种基于云图的多指标融合润滑油的评价方法。

背景技术

众所周知,随着工业化的不断发展,智能化、机械化对人类的影响越来越大,但是为了能够使机械设备更加高效、稳定的工作,对其日常的维护是非常有必要的。由于过度的机械设备维护保养就会带来相应成本的上升。并且不进行必要的维护保养,进而造成设备长时间宕机也是众多企业无法接受的。所以怎样在不断精简的人员管理下,以最低的成本同时拥有更加科学地制定设备维护方案是未来制造型企业必须解决的问题。

以柴油机为例,柴油机的稳定运行不但与其负载有关,其中的润滑也是不可避免的一个重要环节。相关论文指出润滑油对于现代柴油机犹如血液之于心脏一样,不可或缺。润滑油在柴油机中具有润滑减磨、冷却降温、防漏密封和减震防锈等作用,同时也可以根润滑油的成分监测判断出润滑油的换油时间和柴油机的磨损状态,能够为维护柴油机的稳定可靠运行提供了依据。所以为了能够提高对润滑油的使用效率,能够更高效便捷的对柴油机换油周期和磨损状态以及磨损部位做出准确判断,则需要对润滑油的成分做出高效、清晰、准确、综合的分析。根据相关研究发现传统的润滑油监测技术一般采取对静态润滑油进行一定的主成分分析,只能判断出润滑油的部分成分状态,同时这种单一的只对主成分进行监测容易造成判断的失误,对润滑油的换油周期判断和柴油机故障诊断的不理想,结果展现形式单一,效率较低,不能对其换油、机器磨损做出一个高效便捷的诊断。

发明内容

本发明所要解决的技术问题在于针对上述存在的问题,提供一种基于云图的多指标融合润滑油的评价方法,采用一种可视化云图数据分析处理技术,对在用润滑油的八大理化性质进行融合分析。

本申请的实施例是这样实现的:

本申请实施例提供一种基于云图的多指标融合润滑油的评价方法,其特征在于,包括如下步骤:

步骤a,分别在不同的船舶、不同的取样点,取出几份能够代表实际柴油机在用油所有特征的油样,对在用设备润滑油成分分析,获取润滑油成分相关基础数据;

步骤b,根据所采集的成分数据构建相应的训练参数,所述训练参数包括用于建立评价模型的运行参数和成分指标参数,然后利用计算机编程语言基于训练参数构建相应的雷达云图分析;

步骤c,根据雷达云图,综合机械设备的换油指标与实际监测润滑油的各项成分指标,对机械设备的磨损、堵塞以及润滑油的失效异常状态进行相应评估分析;

步骤d,根据润滑油的失效状态和机械设备的磨损状态评估,做出相应预警,对机械故障做出诊断及反馈。

在一些可选的实施方案中,步骤a所述的润滑油成分指标参数包括粘度、水分、闭口闪点、碱值下降率、不溶物、铁谱分析、磨损元素分析、红外光谱分析。

在一些可选的实施方案中,所述雷达云图的构建包括如下步骤:

建立性能评价指标集合:

U={粘度,水分,闪点,碱值下降率,不溶物,铁谱分析,磨损元素分析,红外光谱分析};

建立性能劣化程度评价集合:

V={优,良,一般,差,很差};

设V

则论域U的因素模糊子集为:

其中,a

同理可得论域的等级模糊子集:

其中,b

因此,有以下关系成立:

即:B=A·R,得到润滑油的有关理化性能指标函数,将其数据整理后得到换油成分占比雷达云图。

在一些可选的实施方案中,上述所述铁谱分析进一步精确分析,采用WPC和IS利用基于数理统计的方法,计算出铁谱样本的基线值、警告线和危险线,具体计算步骤如下:

采用数理统计的方法设置基线值,选择WPC作为基线设定的定量参数,计算如下:

基线值:

控制线的计算:

警告值:WPC

危险值:WPC

其中,WPC为磨粒浓度,表示总磨损值以及磨损总量来反映磨损状态的变化;IS为磨粒烈度指数;D

把样本油液的磨粒浓度的WPC值与建立的的基线值相比较,得到判别结果,并将其结果存放在结果数据库中,判别方法如下:

在一些可选的实施方案中,所述磨损元素包括铜、铝、硅,所述铜元素来自于发动机磨损,所述铝元素来自于活塞与气缸壁的磨损,所述硅元素来自于外界的尘土和/或砂石。

在一些可选的实施方案中,所述润滑油各个成分指标参数的换油指标分别为:润滑油的运动粘度超过±20%;水分的质量分数超过润滑油的0.2%;闪点的数值低于130℃;碱值下降率大于50

本申请的有益效果是:本申请提供的一种基于云图的多指标融合润滑油的评价方法,可以同时实现润滑油的成分分析与柴油机的零部件磨损状态进行一对一或多对一的高效综合判断,达到及时高效换油,及时发现柴油机磨损部位及磨损程度的目的;通过建立云图将润滑油单一成分整合,建立了一种高效的正反馈模型。同时实现一种成分含量异常对应一种柴油机的故障状态,或是多种成分含量异常对应一种故障转态,亦或是多种成分判断润滑油的换油周期。通过这种方法可以及时的找到润滑油的异常,以及反映柴油机的故障,做到提前预警,及时诊断。提升润滑油的使用效率和柴油机的可靠性。

附图说明

为了更清楚地说明本申请实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本申请的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

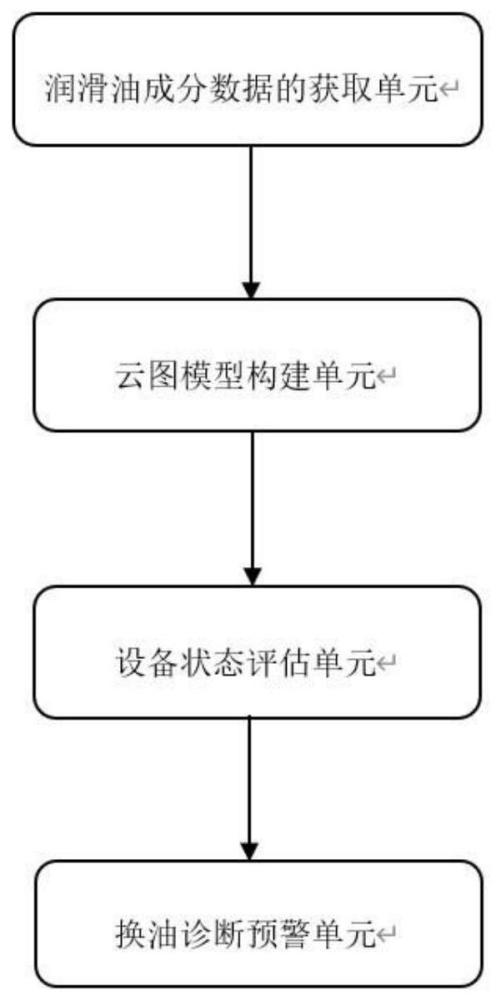

图1为本申请实施例的流程框图;

图2为本申请实施例的润滑油八大成分指标占比云图。

具体实施方式

为使本申请实施例的目的、技术方案和优点更加清楚,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本申请一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本申请实施例的组件可以以各种不同的配置来布置和设计。

因此,以下对在附图中提供的本申请的实施例的详细描述并非旨在限制要求保护的本申请的范围,而是仅仅表示本申请的选定实施例。基于本申请中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

以下结合实施例对本申请的特征和性能作进一步的详细描述。

如图1所示,本发明提供一种基于云图的多指标融合润滑油的评价方法,包括如下步骤:

1、分别在不同的船舶、不同的取样点,取出几份能够代表实际柴油机在用油所有特征的油样,对在用设备润滑油成分分析,获取润滑油成分相关基础数据。

2、根据所采集的成分数据构建相应的训练参数,所述训练参数包括用于建立评价模型的运行参数和成分指标参数,然后利用计算机编程语言基于训练参数构建相应的雷达云图分析;

3、根据雷达云图,综合机械设备的换油指标与实际监测润滑油的各项成分指标,对机械设备的磨损、堵塞以及润滑油的失效异常状态进行相应评估分析;

4、根据润滑油的失效状态和机械设备的磨损状态评估,做出相应预警,对机械故障做出诊断及反馈。

润滑油成分指标参数包括粘度、水分、闭口闪点、碱值下降率、不溶物、铁谱分析、磨损元素分析、红外光谱分析,各个成分指标参数的占比及换油指标见表一。除此之外,其他因素也有一定的影响,但考虑到影响甚微,故可忽略不计。

表一

成分数据获取是基于不同成分的检验标准实现的。在用润滑油的粘度是通过毛细血管粘度计得到的,在柴油机中取一定的在用润滑油,根据润滑油的粘度测定相关国标,经过在100℃的温度下,测定润滑油只在重力作用下的运动粘度,得到初始数据。此时润滑油的换油指标为运动粘度不超过±20%,根据二者的对比可以做出一定的预警分析。

在用油由于缸套的老化渗透、燃烧室产生的水汽等原因,会造成油品带水,进而会破坏油膜强度和造成添加剂水解。水分的监测主要采用的是现行国标,通过将一定体积的润滑油与不溶于水的溶剂加热回流,试剂将水携带出来,经过一定时间的冷凝可以将二者分离以测得水分的质量分数。此时润滑油的换油标准为不超过润滑油的0.2%,以此将二者的对比数据整理成云图便于后期分析。

柴油机油中如果出现燃油稀释的现象,则其闪点的监测值会明显的下降,油膜的承载能力进而会大大地减弱,柴油机的磨损会进一步的加大,此时采用闭口杯法检测润滑油的稀释情况,进而判断出闪点值,能够及时做到更换润滑油。本方法闪点的监测采用的是现行行标,该标准可测定闪点为10℃—250℃的样品。将一定体积的润滑油经过该方法测定后得出闪点的数值。此时润滑油的换油标准是低于130℃即可判断可以进行换油。将二者的测试数据整理到云图中便于后期分析。

柴油机的润滑油都会有一定的碱值,碱值的变化和柴油机的所用燃油的含S量和使用过程中氧化变质有一定关系。碱值的下降会造成润滑油中酸性物质的增多,进而造成油泥变多,柴油机的零部件产生腐蚀、磨损。本方法碱值得测定主要采用的是现行行标,将一定体积的润滑油经过该方法得到碱值下降率。此时润滑油的换油标准是碱值下降率大于50b%即可判断可以进行换油。将二者的数据整理到云图中便于后期分析对比。

柴油机的润滑油不溶物主要包括正戊烷不溶物和甲苯不溶物。正戊烷主要包括一些从燃油或者添加剂分解产生的油不溶物和油不溶胶质,而甲苯不溶物主要来自外部污染和从燃料、油品和添加剂分解产生的碳和高度碳化的物质以及柴油机磨损和腐蚀产生的磨屑。污染物的增加反映了润滑油的老化程度和污染程度。本方法测得不溶物主要采用现行国标,具体操作步骤是就一定体积的待测润滑油与正戊烷混合,经过一定的离心分离、洗涤、干燥后得出正戊烷不溶物和甲苯不溶物,最后得到其质量分数。此时的柴油机油换油标准是正戊烷不溶物的质量分数大于2%即可判断进行换油。将测得数据与换油标准阈值整理到云图便于后期分析。

铁谱分析也叫做磨粒分析。润滑油中的铁屑来自柴油机内部零部件的磨损,铁屑的多少可以作为判断柴油机磨损程度和部位的判断依据,本方法主要采用的是现行行标,运用分析式铁谱分析仪对一定体积的润滑油进行检测,可以得出每毫升润滑油的大颗粒和小颗粒的覆盖面积百分数、总磨损值和磨损烈度指数值。此时的柴油机油换油标准是铁含量大于150ug/g即可判断可以进行换油。将测得数据与换油标准阈值整理到云图便于后期分析。

润滑油的红外光谱监测是利用同波长的红外辐射照射润滑油样品时,某些波长的辐射将被样品选择吸收而形成红外吸收光谱,从分子水平上判断润滑油的污染程度,进而为换油做出一定的参考。将一定体积的润滑油进行采用傅里叶快速变换中红外光谱分析仪分析后得到润滑油吸收峰峰位数据,将测得数据与经验阈值整理到云图便于后期分析。

润滑油的元素分析主要是包括Fe、Cu、AI、Si、Pb等,其中Cu含量反映发动机轴承的磨损和腐蚀,AI含量主要来自活塞与气缸壁的磨损,Si含量主要来自外界的尘土、砂石等污染物,通过建立元素含量预测与回归的模型,进而对元素进行趋势分析。本方法主要采用现行行标来进行分析。此时的润滑油换油标准是Cu大于55ug/g,Al大于35ug/g以及Si大于35ug/g即可作为润滑油的换油标准。对于不同的元素可以监测柴油机不同的零部件磨损状态(如下表二),也可以利用多种元素综合分析柴油机的磨损状态。将其测得的数据与规定的阈值整理到云图进行分析诊断。

在柴油机的状态监测过程中,常常对润滑油中的铁元素单独分析,根据磨粒的大小、形状等重要信息(例如在柴油机的轴承内部,由于疲劳裂纹的内表面形成切混层剥离而产生的的小磨粒与润滑油进入裂纹的其他小颗粒被反复揉搓成球状磨粒,直径几乎不超过5μm)由此来判断柴油机各个运动副部位(例如气缸套与活塞环的磨损)的不同磨损情况。但由于不同部位的金属成分不尽相同(例如铝元素一般组成活塞,铜元素一般存在于轴承),对于这些有色金属的分析铁谱分析的分辨能力较弱,灵敏度不如光谱分析。光谱元素分析虽可以准确测定磨损元件的含量,但无法判断磨损颗粒的大小和形状。所以现将铁谱分析和光谱分析结合起来综合判断,二者相互补充,可以达到取长补短的效果。

红外吸收光谱分析,是根据船舶柴油机润滑油的光谱测量,主要是以发射光、火花等能量的直接激发产生光谱,它是根据润滑油元素受到电弧、火花等能量的直接激发产生光谱,而每个元素有其固有的波长即特征光谱线,其中发射光谱分析的定性基础,而光的强度则是定量基础。此时的润滑油换油标准是Cu和Al和Si的质量分数大于润滑油的30%。

通过上述采集的监测数据,利用Python输入,采用均匀步长生成序列以及数组拼接函数其整合为一个可视化雷达图,不同成分的影响程度占比润滑油的换油状态也不相同,按其重要程度将其转化为雷达图的不同可视化面积,相邻两个成分的占比由其不同的线长来体现。以此达到可以对监测数据的可视化对比分析,能够更加清晰、准确的找到润滑油的换油周期和判断出柴油机的磨损状态。

传统的润滑油成分分析仅是根据主要成分中的单一成分来对润滑油和柴油机的状态进行评估。本方法可以通过前面监测数据与换油标准进行综合分析,将其中一种成分的评判值转化为润滑油换油总评判值的百分比来进行评估,可以利用单个成分来对润滑油进行分析,即可以通过雷达云图的单个成分面积来判断是否达到换油标准或是找到柴油机的磨损部位及程度,同时也可通过多个种成分综合分析,较为局部化的看待换油标准与监测数据的云图,进行综合分析研判得到。

表二

以铁谱元素分析为例:

通过建立云图将润滑油单一成分整合,建立了一种高效的正反馈模型。同时实现一种成分含量异常对应一种柴油机的故障状态,或是多种成分含量异常对应一种故障转态,亦或是多种成分判断润滑油的换油周期。通过这种方法可以及时的找到润滑油的异常,以及反映柴油机的故障,做到提前预警,及时诊断。提升润滑油的使用效率和柴油机的可靠性。

实施例1

润滑油多指标评价方法具体包括以下步骤:

1.取油样,首先分别在不同的船舶、不同的取样点,取出几份能够代表实际柴油机在用油所有特征的油样。

2.具体的,可以在①②③④⑤号船舶的主机、⑥号船舶的主机润滑油储存仓以及⑦号船舶的副机润滑油储存舱随机抽取油样,以此来进行实验验证。

3.需要说明的是,①号船舶的主机运转时间为26093小时,润滑油使用时长为1879小时;②号船舶的主机运转时间为26093小时,润滑油的使用时间为863小时;③号船舶的主机运转时间为25062小时,润滑油的使用时长为1294小时;④号船舶的主机运转时间为2548小时,润滑油的使用时长为0小时;⑤号船舶的主机运转时长为6381小时,其润滑油的使用时长为863小时;⑥⑦号船舶的取样为随机取样。

4.抽取润滑油油样时,需要将取样管在油箱中取样,将取样管插入到油面高度一般偏下的部位进行取样;以避免造成箱底油液产生沉降。若在回油管路上取样,则需要先放掉一部分油,以清洗油阀,同时也要尽量避免从油管底部取样,取样的同时需要保证在流动的状态下取样依次得到动态的油样。

5.船舶的柴油机取样时还需要注意几点:(1)避免出现“死角”处取样。存留在零件“死角”处的油,不与周围油液交互,这样的油液微粒分布不均匀,因此不具有代表性。(2)要尽量避免油样过满。取样时切记不能将油样瓶装满,否则会造成无法将油样摇均匀,在油样瓶中形成二次沉淀,失去其代表性。(3)保持取样清洁,避免造成油样污染,同时要保证取样器材要存放在干净、封闭的包装内,且不可使用同一取样管取不同油样。(4)取样完成后要要及时作详细的标签。取样时要将船舶柴油机名称、设备的工作时间、取样部位、取样时间、润滑油类别等详细情况及时记录在油样瓶上,防止后续取样作错误的标记,出现混油现象。

6.取样成功后,依次对其进行理化性能的分析以及铁谱、光谱、污染度的分析等。

7.粘度的测定是基于国标SAE机油粘度等级分类的,通过毛细血管粘度计得到的油品样液的粘度,经过在100℃的温度下,测定润滑油只在重力作用下的运动粘度,得到初始数据为12.5mm

8.其次就是水分的监测,主要采用的是现行国标,通过将一定体积的在用润滑油样液与不溶于水的溶剂加热回流,试剂将水携带出来,经过一定时间的冷凝可以将二者分离以测得水分的质量分数。润滑油的换油标准为不超过润滑油的0.2%,将七个不同的船舶柴油机的测定数据整理到云图中。

9.闪点的监测采用的是现行行标,该标准可测定闪点为10℃—250℃的样品。将在用润滑油样液经过该方法测定后得出闪点的数值。此时润滑油的换油标准是低于130℃即可判断可以进行换油。将测试数据整理到云图中便于后期分析对比。

10.碱值得测定主要采用的是现行行标,将取得的在用润滑油经过该方法得到碱值下降率。此时润滑油的换油标准是碱值下降率大于50

11.不溶物的监测,柴油机油换油标准是正戊烷不溶物的质量分数大于2%即可判断进行换油,将七个不同的船舶柴油机的测定数据整理到云图中。

12.润滑油中的铁屑来自柴油机内部零部件的磨损,主要来源于气缸套与活塞环的磨损,从表一中可以看出铁屑主要来源于气缸套、活塞环和曲轴的磨损。铁屑的多少可以作为判断柴油机磨损程度和部位的判断依据。本方法主要采用的是现行行标,运用分析式铁谱分析仪对在用润滑油样液进行检测,可以得出每毫升润滑油的大颗粒和小颗粒的覆盖面积百分数、总磨损值和磨损烈度指数值。此时的柴油机油换油标准是铁含量大于150ug/g即可判断可以进行换油,可以的得出测定的在用样液的铁谱含量均值在换油标准附近,将七个不同的船舶柴油机的测定数据整理到云图中。

13.红外光谱的监测。润滑油的红外光谱监测是利用同波长的红外辐射照射润滑油样品时,某些波长的辐射将被样品选择吸收而形成红外吸收光谱,从分子水平上判断润滑油的污染程度,进而为换油做出一定的参考。将在用润滑油进行采用傅里叶快速变换中红外光谱分析仪分析后得到润滑油吸收峰峰位数据,将七个不同的船舶柴油机的测定数据整理到云图中。

14.测得的元素均值为Cu的含量为53.7ug/g,Al的含量为28.9ug/g,Si的含量为30.7ug/g。但是此时的润滑油换油标准是Cu大于50ug/g,Al大于30ug/g以及Si大于30ug/g即可作为润滑油的换油标准。对于不同的元素可以监测柴油机不同的零部件磨损状态,也可以利用多种元素综合分析柴油机的磨损状态。将其测得的数据与规定的阈值整理到云图进行分析诊断。

15.为了能够更好的得到润滑油成分的综合数据,避免根据传统的由单一指标判定油液的劣化程度,采用多指标融合分析判断从而做出是否换油的决定。根据样本在用油在使用过程中的实际情况,针对不同的设备及运行环境等模糊处理及其影响,确定各项性能指标影响等级模糊子集A和单因素评价标准。单因素模糊化处理以评价标准为基础,在各个区间内按线性处理,列出单因素评价矩阵R。具体过程如下:

建立性能评价指标集合:

U={粘度,水分,闪点,碱值下降率,

不溶物,铁谱分析,磨损元素分析,红外光谱分析};

建立性能劣化程度评价集合:

V={优,良,一般,差,很差};

设V

则论域U的因素模糊子集为:

其中,a

同理可得论域的等级模糊子集:

其中,b

因此,有以下关系成立:

即:B=A·R,得到润滑油的有关理化性能指标函数,将其数据整理后得到换油成分占比雷达云图。

前面的分析法对于铁谱的分析还不够准确,为了能够更加充分准确的得到铁谱的换油占比与状态评估,现采用直读铁谱分析法对铁谱数据进行分析。直读式铁谱分析提供的指标是最大的磨粒数量D

基线值的计算:

采用数理统计的方法设置基线值,选择WPC作为基线设定的定量参数。

基线值:

控制线的计算:

警告值:WPC

危险值:WPC

其中,WPC为磨粒浓度,表示总磨损值以及磨损总量来反映磨损状态的变化;IS为磨粒烈度指数;D

把样本油液的磨粒浓度的WPC值与建立的的基线值相比较,得到“正常、注意、警告、危险”的判别结果,并将其结果存放在结果数据库中,判别方法如下:

通过判断七份样液铁谱的含量均值在119μg/g,低于由前面公式计算出的150μg/g的换油阈值,样本的检测值是处于正常范围的。故后续可以采用云图的可视化分析将其不同的换油占比展现。

随后采用均匀步长生成序列以及对应成分数组将其样液监测的成分整合为一个可视化的多指标融合雷达图,具体图形如图2所示。其中将其不同成分的影响程度对应的润滑油换油周期以及船舶设备的故障诊断也不尽相同,按其重要程度将其转化为雷达图的不同可视化面积,相邻两个成分的占比由其不同的线长来体现。以此达到可以对监测数据的可视化对比分析,能够更加清晰、准确的找到润滑油的换油周期和判断出柴油机的磨损状态。

上述实施例中船舶在用润滑油的各项成分指标参数测量值如下表三。

表三