一种红薯粉丝加工方法及其加工装置

文献发布时间:2024-04-18 19:48:15

技术领域

本发明涉及红薯粉丝加工技术领域,尤其涉及一种红薯粉丝加工装置。

背景技术

红薯粉丝的加工有以鲜红薯为原料先加工成淀粉再加工成粉丝,也可以直接以淀粉为原料加工粉丝,另外粉丝加工的有传统艺和现代化工艺两种,传统工艺一般是以农户单元进行小规模加工,其生产工艺如下(以鲜红薯为原料):(1)选薯;(2)清洗;(3)粉碎;(4)过滤,用吊浆布过滤;(5)曝晒;(6)打浆糊,将淀粉掺水不断搅拌即可打成浆糊;(7)漏丝,漏丝时,当淀粉团离手,抓起一团(把),少许自然垂落,如不断落,即可漏丝;然后放在室内,冷透后拿出室外晒丝;(8)晒丝,晒干后包装即成品。

现代化红薯粉丝加工工艺可以适合中小规模或大规模加工,其生产工艺如下(以淀粉为直接原料):(1)配料与打芡;(2)和面;(3)挤压成型,开动粉丝机,从料斗倒入和好的淀粉乳团,关闭出粉阀门1分钟左右,让粉团充分熟化,再打开阀门,让熟粉团在螺旋轴的推力下,从粉丝筛板挤出成型;(4)散热与剪切,将粉丝降热;随着粉丝长度的不断加长,当达到一定长度时,要用剪刀迅速剪断放在接丝板上;(5)冷却;(6)搓粉散条;(7)干燥;(8)包装,干燥后的粉丝可以进行切割包装,成品出售。

以上传统工艺和现代化工艺存在的缺陷主要有:(1)传统工艺花费的时间很长,质量和口感较好,但传统工艺的鲜红薯原料的出淀粉率只在10%左右,传统工艺制作过程又需要耗费大量的人力成本和时间成本,导致以鲜红薯为原料的传统工艺在当代应用的越来越少;(2)现代工艺是采用以淀粉为直接原料生产红薯粉丝,生产效率得到提升,生产时间也缩减,然而以鲜红薯为原料无法采用现代工艺制作红薯粉丝,并且若购买的淀粉无法保证淀粉质量,即使现代工艺各步骤严格实施,也无法保证最终制得的红薯粉丝的外观、质量和口感;(3)为了提高制备红薯粉丝的外观、质量和口感,传统粉丝和现代工艺都存在在加工制作过程中添加明矾的现象,明矾即硫酸铝,摄入过量的硫酸铝,会损害人的身体健康。

发明内容

有鉴于此,本发明提出了一种红薯粉丝加工装置。

为了实现上述目的,本发明采用了如下技术方案:

一种红薯粉丝加工装置,包括加工机体,加工机体内部分为左侧磨浆室、中侧过滤室和沉淀室、右侧蒸汽成型室;

所述磨浆室内部设有磨浆装置;所述过滤室内设有过滤筒;所述过滤筒上端中部与设于过滤室外上壁的旋转运动驱动组件连接;所述过滤筒内部设有上压板;所述过滤室内壁上设有压滤封板,所述压滤封板穿设过旋转运动驱动组件盖设于上压板的上端面;所述压滤封板和上压板上贯通开设有浆液通孔,所述磨浆室与进浆液管连接,所述进浆液管穿设过过滤筒上的转槽伸入至浆液通孔上端,进浆液管与进水管连接;所述上压板下端对应浆液通孔位置设有过滤网袋;所述中压板、侧压板、底压板分别位于过滤网袋的两侧和底端;所述上压板上端面设有水平运动驱动组件,水平运动驱动组件与侧压板连接;所述底压板与升降运动驱动组件连接,所述中压板上纵向开设有供升降运动驱动组件通过的容置槽;所述过滤筒的底端开设有第一淀粉液通孔和第二淀粉液通孔;所述沉淀室内由内至外依次设有第一沉淀装置和第二沉淀装置;所述第一沉淀装置、第二沉淀装置的上端分别开设有第一沉淀液通槽、第二沉淀液通槽,第一沉淀液通槽与第一淀粉液通孔相连通,第二沉淀液通孔旋转180°后与第二沉淀液通槽相连通;所述蒸汽成型室上方开设有水入口和淀粉粉末入口。

优选的,所述磨浆装置包括磨浆刀片和第一驱动电机组件;所述磨浆室内由隔板、散热板由上至下依次分为磨浆室、磨浆驱动件安装室和散热室;所述第一驱动电机组件设于散热板上,所述第一驱动电机组件的电机轴穿设过隔板与磨浆室内的磨浆刀片连接;所述磨浆室的上端开设有进料口和进水口。

优选的,所述旋转运动组件为第二驱动电机组件;所述过滤筒的上端中部与第二驱动电机组件连接,第二驱动电机组件的电机轴与转轴连接,所述转轴穿设过压滤封板与上压板连接。

优选的,所述过滤筒是由上方筒和下圆筒一体构成;所述上方筒上端环向开设有供进浆液管和压滤封板通过的环形转槽;所述下圆筒内下端设有孔板;

所述压滤封板和上压板上贯通开设有分为两排的若干个浆液通孔,两排浆液通孔相较于压滤封板中心轴线对称设置,上压板上的若干个浆液通孔旋转90°后完全与压滤封板上的若干个浆液通孔位置不重合;所述过滤筒内设有分为两排的若干个过滤网袋,若干个过滤网袋分别位于若干个浆液通孔的下端,两排过滤网袋分别相贴位于中压板的两侧;

两排过滤网袋的外侧均具有侧压板;每一所述侧压板的内端面密布设有若干个弹性压块;每一侧压板与中压板之间初始的距离不大于每一侧压板与过滤筒内侧壁之间初始的距离。

优选的,所述水平运动驱动组件包括第三驱动电机组件、电机座板、水平丝杆、水平滑块和水平滑槽;所述上压板的上端面开设有水平滑槽;所述电机座板设于上压板的上端面,所述上压板上设有第三驱动电机组件;所述第三驱动电机组件的电机轴穿设过电机座板与水平丝杆连接;所述水平丝杆外螺纹连接有水平滑块,所述水平滑块设于电机座板上,所述水平滑块穿设过水平滑槽与两块侧压板均连接;

所述升降运动驱动组件包括第四驱动电机组件、纵向丝杆和竖直十字滑块;所述第四驱动电机组件设于孔板上,所述第四驱动电机组件的电机轴与纵向丝杆连接,所述纵向丝杆外螺纹连接有竖直十字滑块,所述纵向丝杆伸入至容置槽内,所述竖直十字滑块与容置槽匹配滑接,所述竖直十字滑块与底压板连接。

优选的,所述第一沉淀装置为“凸”字形的第一环形沉淀池;所述第一环形沉淀池开设有中心孔;所述第一环形沉淀池的中部顶端开设有第一沉淀液通槽;所述第一环形沉淀池的侧部顶端环向开设有搅拌通槽;所述下圆筒与搅拌件连接,搅拌件穿设过搅拌通槽伸入第一环形沉淀池内部;

所述第二沉淀装置为为“凸”字形的第二环形沉淀池;所述第二环形沉淀池开设有中心孔,所述第二环形沉淀池的中心孔内设有第一环形沉淀池;所述第二环形沉淀池的中部顶端开设有第二沉淀液通槽;所述第二环形沉淀池的侧部顶端环向开设有搅拌通槽;所述下圆筒与搅拌件连接,搅拌件穿设过搅拌通槽伸入第二环形沉淀池内部;

所述沉淀室的内底壁设有固定块;所述第一环形沉淀池可拆卸设于固定块内侧;所述第二环形沉淀池可拆卸设于固定块的外侧上端面上,第二环形沉淀池底端与第一环形沉淀池底端之间留有管安装空间。

优选的,所述搅拌件包括搅拌轴、搅拌叶片和挤压件;所述搅拌轴与下圆筒连接,所述搅拌轴由上至下依次设有若干个搅拌叶片;每一所述搅拌叶片位于搅拌轴的两侧分别开设有通槽,所述通槽内设有挤压件;所述挤压件包括边沿板、拉伸弹簧、销接杆和挤压块;所述销接杆的两侧分别设有边沿板,两块边沿板分别设于通槽的两侧,所述销接杆上穿设有若干个挤压块;两侧端挤压块分别与拉伸弹簧连接,两个拉伸弹簧分别设于两块边沿板上;上下每两相邻搅拌叶片中的挤压块呈错位分布。

优选的,所述蒸汽成型室内由上至下依次设有成型筒、振动筛板组件、成型模具和蒸汽发生装置;

所述成型筒包括依次套接的旋转内筒和固定外筒;所述旋转内筒的上端面设有第五驱动电机组件,所述第五驱动电机组件设于蒸汽成型室外上壁;所述旋转内筒与蒸汽成型室外上壁贯通开设有水入口和淀粉粉末入口;所述旋转内筒的阶梯型底部一侧开设有淀粉浆糊液通孔;所述固定外筒的阶梯型底部两侧开设有与旋转内筒的淀粉浆糊液通孔相连通的淀粉浆糊液通孔;

所述振动筛板组件设于成型筒的下端;所述振动筛板组件下端设有成型模具,所述成型模具下端设有蒸汽发生装置。

优选的,所述加工机体外设有进水箱、回水箱和气源供给箱;进水箱、回水箱和气源供给箱分别设于加工机体后外壁上;

所述进水箱通过进水管与磨浆室的进水口连接;所述进水箱通过进水管与旋转内筒的水入口连接;所述进水箱与进水管连接且进水管伸入至蒸汽发生装置上端;所述进水箱与进水管连接且进水管伸入至第一环形沉淀池、第二环形沉淀池的搅拌通槽上端;所述进水箱通过进水管与进浆液管连接;所述回水箱与抽水管连接且抽水管通过搅拌通槽伸入至第一环形沉淀池、第二环形沉淀池内部,每一抽水管与软管连接且软管末端与浮子连接;所述气源供给箱分别通过进气管设于第一沉淀装置、第二沉淀装置的上端;所述气源供给箱与进气管连接且进气管伸入至成型模具的上端。

所述进水管、抽水管和进气管上分别设有控制阀;所述进水管、抽水管和进气管上分别设有驱动泵。

本发明还提供了一种红薯粉丝加工方法,包括以下步骤:

S1:磨浆状态,原料磨浆室内加入鲜红薯和水,第一驱动电机组件启动工作,刀片对鲜红薯进行破壁打碎,形成红薯浆液;

S2:挤压第一状态,红薯浆液由进浆液管输送到由各过滤网袋中,输送完毕,第二驱动电机组件再启动工作,带动过滤筒旋转90°,压滤封板完全盖住了上压板上的各浆液通孔;

水平运动驱动组件启动工作,带动两块侧压板对两侧的各过滤网袋依次进行水平挤压,压缩出的淀粉液到第一环形沉淀池中,进行静置,红薯渣留在各过滤网袋中;升降运动驱动组件启动工作,带动底压板对两侧的各过滤网袋进行竖向挤压,压缩出的淀粉液到第二环形沉淀池中,进行静置,红薯渣留在各过滤网袋中;

S3:挤压第二状态,第二驱动电机组件再次启动工作,第二驱动电机组件带动过滤筒旋转90°,压滤封板与上压板上的各浆液通孔相连通,进浆液管上连接的进水管输送水至各过滤网袋中,形成红薯渣与水的混合液;第二驱动电机组件再启动工作,第二驱动电机组件带动过滤筒旋转再90°,压滤封板完全盖住了上压板上的各浆液通孔;

水平运动驱动组件启动工作,带动两块侧压板对两侧的各过滤网袋依次进行水平挤压,压缩出的淀粉液到第二环形沉淀池中,进行静置,红薯渣留在各过滤网袋中;升降运动驱动组件启动工作,带动底压板对两侧的各过滤网袋进行竖向挤压,压缩出的淀粉液到第二环形沉淀池中,进行静置,红薯渣留在各过滤网袋中;

S4:清洗第三状态,静置完成后,内外两沉淀池内均分为下层淀粉块和上层清液;抽水总管将内外两沉淀池内的上层清液抽出到回水箱内;

进水总管将水输送到两沉淀池内;第二驱动电机组件再启动工作,带动过滤筒及其下端搅拌件旋转,旋转过程下层淀粉块被打散搅拌形成淀粉液,以对淀粉液进行进一步清洗;清洗的淀粉液静置完成后在两沉淀池内形成上层清液、下层洁白淀粉块;抽水总管再将两沉淀池内的上层清液抽出到回水箱内;

第二驱动电机组件最后启动工作,带动过滤筒及其下端搅拌件重新启动旋转,搅拌叶片、挤压块将下层洁白淀粉块打散成淀粉粉末;同时,进气管将气源输送到两沉淀池上,对淀粉粉末进行干燥;

S5:红薯粉丝块成型状态,取出第一环形沉淀池、第二环形沉淀池,将两沉淀池内的淀粉粉末倒入成型筒中并且成型筒内加水,形成淀粉浆糊液;淀粉浆糊液流入到成型模具中,在蒸汽发生装置的加热作用下,进行依次多层蒸制形成红薯粉成型块;同时进气管将气源输送到成型模具上端,对红薯粉成型块进行通风冷却;

S6:刨丝和包装状态,将红薯粉成型块放于刨丝机器上,刨出高质量红薯粉丝,将刨得红薯粉丝整理排布好后晾干,打包即可。

与现有的技术相比,本发明的有益效果是:

(1)将鲜红薯打碎制浆液、浆液过滤、淀粉液沉淀及清洗、淀粉浆糊制备红薯粉成型块集中在一个机体中,一体化自动集中处理,大大减少了人工劳动强度,缩短了制作红薯粉丝时间;

(2)采用本方法同重量鲜红薯的出淀粉率相较于常规方法增加了5~10%;

(3)此方法制备得到的红薯粉丝纯度更高、很少杂质、口感及弹性更好,无需不加明矾,在外观、质量、口感上尤佳,也更加安全;本发明红薯粉丝加工装置及方法使工业化自动制红薯粉丝成为现实。

附图说明

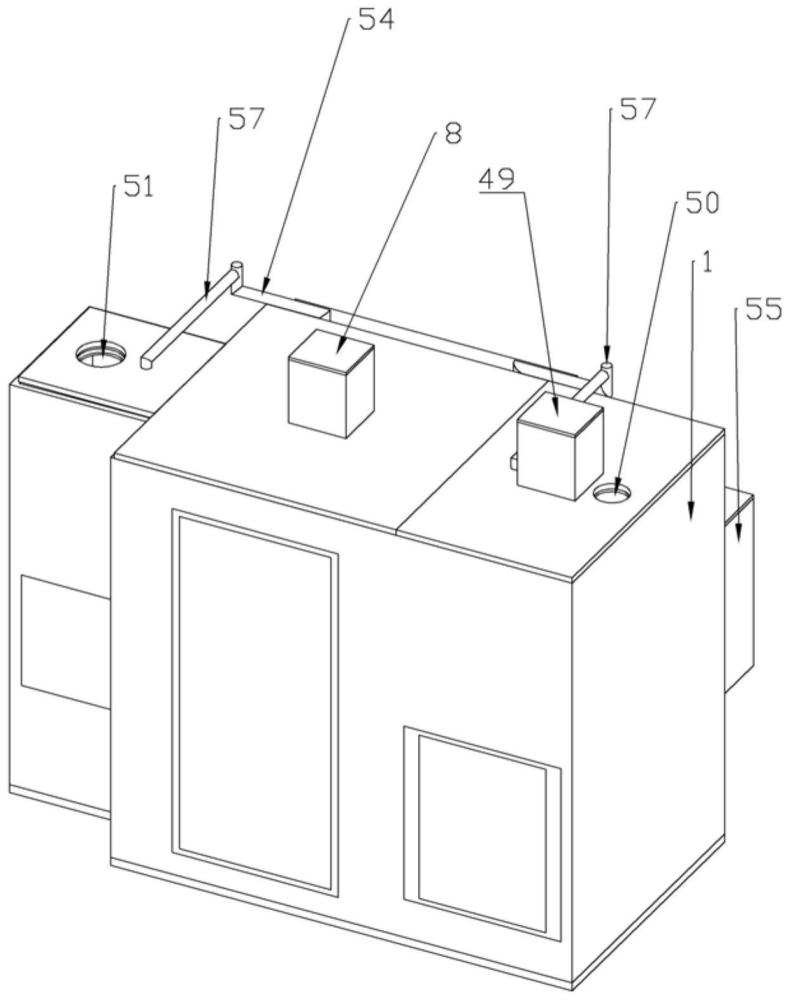

图1为本发明的整体结构示意图;

图2为本发明的整体俯视图;

图3为图2中的A-A向剖视图;

图4为图2中的B-B向剖视图;

图5为本发明的整体安装控制阀和驱动泵后侧视剖视图;

图6为本发明的整体内部结构示意图;

图7为本发明的整体内部结构示意图;

图8为本发明的过滤室内部结构示意图;

图9为本发明的过滤室内部结构示意图;

图10为本发明的过滤室内部结构示意图;

图11为本发明的第一沉淀装置和第二沉淀装置结构示意图;

图12为本发明的第一沉淀装置结构示意图;

图13为本发明的搅拌件结构示意图;

图14为本发明的软管和浮子结构示意图;

图中:1、加工机体;101、磨浆室;102、过滤室;103、沉淀室;104、蒸汽成型室;2、磨浆刀片;3、第一驱动电机组件;4、散热板;5、过滤筒;6、上压板;7、孔板;8、第二驱动电机组件;9、转轴;10、进浆液管;11、压滤封板;12、环形转槽;13、浆液通孔;14、过滤网袋;15、中压板;16、侧压板;17、弹性压块;18、底压板;19、第一淀粉液通孔;21、第三驱动电机组件;22、电机座板;23、水平丝杆;24、水平滑块;25、水平滑槽;26、第四驱动电机组件;27、纵向丝杆;28、竖直十字滑块;29、容置槽;30、控制阀;31、驱动泵;32、第一环形沉淀池;33、第一沉淀液通槽;34、搅拌通槽;35、第二环形沉淀池;36、第二沉淀液通槽;37、固定块;38、搅拌轴;39、搅拌叶片;40、边沿板;41、拉伸弹簧;42、销接杆;43、挤压块;44、旋转内筒;45、固定外筒;46、振动筛板组件;47、成型模具;48、蒸汽发生装置;49、第五驱动电机组件;50、淀粉粉末入口;51、进料口;52、淀粉浆糊液通孔;53、电加热设备;54、进水箱;55、回水箱;56、气源供给箱;57、进水管;58、进水总管;59、内侧进水分管;60、外侧进水分管;61、进气管;62、抽水总管;63、内侧抽水分管;64、外侧抽水分管;65、软管;66、浮子。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

实施例:

如图1-14所示,一种红薯粉丝加工装置,包括加工机体1,加工机体1内部分为左侧磨浆室101、中侧过滤室102和沉淀室103、右侧蒸汽成型室104。

磨浆室101内部设有磨浆装置;磨浆装置包括磨浆刀片2和第一驱动电机组件3;磨浆室101内由隔板、散热板4由上至下依次分为原料磨浆室101、磨浆驱动件安装室和散热室;第一驱动电机组件3设于散热板4上,第一驱动电机组件3的电机轴穿设过隔板与磨浆室101内的磨浆刀片2连接;磨浆室101的上端开设有进料口51和进水口。散热板4和磨浆室101壁上开设有散热孔。

过滤室102内设有过滤筒5。过滤筒5是由上方筒和下圆筒一体构成。过滤筒5上端中部与设于第二驱动电机组件8连接,第二驱动电机组件8固定设于过滤室102外上壁上,第二驱动电机组件8的电机轴与转轴9连接。上方筒内部上端设有上压板6;上方筒上端环向开设有供进浆液管10和压滤封板11通过的环形转槽12,并且环形转槽12位于上压板6的上端。过滤室102内壁上端固定设有压滤封板11,压滤封板11盖设于上压板6的上端面,转轴9穿设过压滤封板11与上压板6连接。

压滤封板11和上压板6上贯通开设有分为两排的若干个浆液通孔13,两排浆液通孔13相较于压滤封板11中心轴线对称设置,上压板6上的若干个浆液通孔13旋转90°后完全与压滤封板11上的若干个浆液通孔13位置不重合;过滤筒5内设有分为两排的若干个过滤网袋14,若干个过滤网袋14分别位于若干个浆液通孔13的下端,两排过滤网袋14分别相贴位于中压板15的两侧。

两排过滤网袋14的外侧均具有侧压板16;每一侧压板16的内端面密布设有若干个弹性压块17;每一侧压板16与中压板15之间初始的距离不大于每一侧压板16与过滤筒5内侧壁之间初始的距离。

下圆筒内下端设有孔板7。下圆筒的底端开设有第一淀粉液通孔19和第二淀粉液通孔。

水平运动驱动组件包括第三驱动电机组件21、电机座板22、水平丝杆23、水平滑块24和水平滑槽25。上压板6的上端面开设有水平滑槽25。电机座板22设于上压板6的上端面,上压板6上设有第三驱动电机组件21。第三驱动电机组件21的电机轴穿设过电机座板22与水平丝杆23连接。水平丝杆23外螺纹连接有水平滑块24。水平滑块24的底端设有凹槽,电机座板22设有凸块,水平滑块24的凹槽配合嵌入设于电机座板22的凸块内,水平滑块24穿设过水平滑槽25与两块侧压板16均连接。

升降运动驱动组件包括第四驱动电机组件26、纵向丝杆27和竖直十字滑块28;第四驱动电机组件26设于孔板7上,第四驱动电机组件26的电机轴与纵向丝杆27连接,纵向丝杆27外螺纹连接有竖直十字滑块28,纵向丝杆27伸入至十字形容置槽29内,竖直十字滑块28与十字形容置槽29匹配滑接,竖直十字滑块28与底压板18连接。底压板18位于过滤网袋14的底端。

原料磨浆室101底端连通设有进浆液管10,进浆液管10穿设过环形转槽12,进浆液管10的若干个出浆管口对准若干个浆液通孔13。进浆液管10上设有控制阀30和驱动泵31。

沉淀室103内由内至外依次设有第一沉淀装置和第二沉淀装置。第一沉淀装置为“凸”字形的第一环形沉淀池32;第一环形沉淀池32开设有中心孔;第一环形沉淀池32的中部顶端开设有第一沉淀液通槽33;第一环形沉淀池32的侧部顶端环向开设有搅拌通槽34;下圆筒与搅拌件连接,搅拌件穿设过搅拌通槽34伸入第一环形沉淀池32内部。

第二沉淀装置为为“凸”字形的第二环形沉淀池35;第二环形沉淀池35开设有中心孔,第二环形沉淀池35的中心孔内设有第一环形沉淀池32;第二环形沉淀池35的中部顶端开设有第二沉淀液通槽36;第二环形沉淀池35的侧部顶端环向开设有搅拌通槽34;下圆筒与搅拌件连接,搅拌件穿设过搅拌通槽34伸入第二环形沉淀池35内部。

第一沉淀液通槽33与第一淀粉液通孔19相连通,第二沉淀液通孔旋转180°后与第二沉淀液通槽36相连通。第二沉淀液通孔与第一淀粉液通孔19在同一纵轴上。

沉淀室103的内底壁设有固定块37。第一环形沉淀池32的两侧外端设有固定条,第一环形沉淀池32的固定条螺纹连接于固定块37内侧上端面。第二环形沉淀池35的两侧内端设有固定条,第二环形沉淀池35的固定条螺纹连接于固定块37的外侧上端面。第二环形沉淀池35底端与第一环形沉淀池32底端之间留有管安装空间。固定块37起到固定和限位的作用。

压滤封板11可以由上压滤封板11以及下弹性板固定连接构成;第一环形沉淀池32或第二环形沉淀池35的中部上板可以由顶板以及顶板上端设有的弹性板固定连接构成。

上述搅拌件包括搅拌轴38、搅拌叶片39和挤压件;搅拌轴38与下圆筒连接,搅拌轴38由上至下依次设有若干个搅拌叶片39;每一搅拌叶片39位于搅拌轴38的两侧分别开设有通槽,通槽内设有挤压件;挤压件包括边沿板40、拉伸弹簧41、销接杆42和挤压块43;销接杆42的两侧分别设有边沿板40,两块边沿板40分别设于通槽的两侧,销接杆42上穿设有若干个挤压块43;两侧端挤压块43分别与拉伸弹簧41连接,两个拉伸弹簧41分别设于两块边沿板40上;上下每两相邻搅拌叶片39中的挤压块43呈错位分布。

蒸汽成型室104内由上至下依次设有成型筒、振动筛板组件46、成型模具47和蒸汽发生装置48。成型筒包括依次套接的旋转内筒44和固定外筒45;旋转内筒44的上端面设有第五驱动电机组件49,第五驱动电机组件49设于蒸汽成型室104外上壁;旋转内筒44与蒸汽成型室104外上壁贯通开设有水入口和淀粉粉末入口50;淀粉粉末入口50和进料口51上均可螺纹连接有封盖。旋转内筒44的阶梯型底部一侧开设有淀粉浆糊液通孔52;固定外筒45的阶梯型底部两侧开设有与旋转内筒44的淀粉浆糊液通孔52相连通的淀粉浆糊液通孔52。

振动筛板组件46设于成型筒的下端;振动筛板组件46下端设有成型模具47,成型模具47下端设有蒸汽发生装置48。振动筛板组件46是由振动筛板、设于振动筛板底部两侧的压缩弹簧、设于振动筛板底部的振动器构成,两侧弹簧固定设于蒸汽成型室104内壁上。成型模具47为上端开槽的传热模具。蒸汽发生装置48是由盛装于蒸汽成型室104内的水、以及设于蒸汽成型室104内底壁上的电加热设备53(电加热设备53为电机热管或电加热丝等)构成。蒸汽发生装置48的壁上贯通开设有泄压孔。

加工机体1外设有进水箱54、回水箱55和气源供给箱56。进水箱54、回水箱55和气源供给箱56分别设于加工机体1后外壁上。

进水箱54通过进水管57与磨浆室101的进水口连接,此进水管57上设有驱动泵31。进水箱54通过进水管57与旋转内筒44的水入口连接;进水箱54与进水管57连接且进水管57伸入至蒸汽发生装置48上端。此两根进水管57上分别设有驱动泵31。

进水箱54与进水管57连接,此进水管57分为进水总管58、内侧进水分管59和外侧进水分管60;此进水总管58与进水箱54连接,此进水总管58设有控制阀30和驱动泵31;此进水总管58与内侧进水分管59、外侧进水分管60连接,内侧进水管57、外侧进水分管60穿设过管安装空间伸入至第一环形沉淀池32、第二环形沉淀池35的搅拌通槽34上端;此内侧进水分管59和外侧进水分管60上分别设有控制阀30。进水箱54通过进水管57与进浆液管10连接,此进水管57上设有控制阀30和驱动泵31。

气源供给箱56分别通过进气管61设于第一沉淀装置、第二沉淀装置的上端;此进气管61上设有控制阀30和驱动泵31;此进气管61与内侧进水分管59、外侧进水分管60连接。气源供给箱56与进气管61连接,此进气管61伸入至成型模具47的上端。此进气管61上设有驱动泵31。

回水箱55与抽水管连接,此抽水管分为抽水总管62、内侧抽水分管63和外侧抽水分管64;此抽水总管62与回水箱55连接,此抽水总管62设有控制阀30和驱动泵31;此抽水总管62与内侧抽水分管63、外侧抽水分管64连接,内侧抽水管、外侧抽水分管64穿设过管安装空间然后通过搅拌通槽34伸入至第一环形沉淀池32、第二环形沉淀池35内部;此内侧抽水分管63和外侧抽水分管64上分别设有控制阀30。

各控制阀30和驱动泵31均与控制器相互电气连接,此为常规控制技术,此不做赘述,控制器控制各控制阀30和驱动泵31的开启和关闭。

抽水管通过搅拌通槽34伸入至第一环形沉淀池32、第二环形沉淀池35内部,每一抽水管与软管65连接且软管65末端与浮子66连接。第一环形沉淀池32、第二环形沉淀池35的内壁设有网孔限位槽,浮子66放置于网孔限位槽内,网孔限位槽与第一环形沉淀池32、第二环形沉淀池35内的搅拌叶片39分别相隔一定距离,以避免软管65和浮子66被搅拌件打到。浮子66漂浮于第一环形沉淀池32、第二环形沉淀池35的液面中。

磨浆室101的前壁对应于原料磨浆室101位置设有钢化玻璃视窗。过滤室102和沉淀室103的前壁对应于过滤筒5、第一沉淀装置和第二沉淀装置的位置设有可开启门,可开启门上设有钢化玻璃视窗。右侧蒸汽成型室104对应于成型模具47位置设有钢化玻璃视窗。钢化玻璃视窗便于观察和监控。

本发明的红薯粉丝加工方法包括以下步骤:

S1:磨浆状态,将鲜红薯原料借助工具放置于原料磨浆室101内,启动第一驱动电机组件3和原料磨浆室101上进水管57驱动泵31,第一驱动电机组件3带动左室破壁机内对红薯破壁打碎,与水混合,形成红薯浆液;

S2:挤压第一状态,启动进浆液管10上的驱动泵31,进浆液管10上连接的进水管57上控制阀30关闭,红薯浆液输由各进浆液管10进入到各过滤网袋14中;第二驱动电机组件8再启动工作,第二驱动电机组件8带动过滤筒5及其上设置的各部件旋转90°,此时压滤封板11完全盖住了上压板6上的各浆液通孔13;

第三驱动电机组件21启动工作,第三驱动电机组件21为往复运动,第三驱动电机组件21的电机轴顺时针旋转时,水平丝杆23顺时针旋转,带动水平滑块24、两块侧压板16向靠近磨浆室101方向运动,两块侧压板16在向靠近磨浆室101方向运动的过程中,一侧的侧压板16及其弹性压板对一侧的若干个过滤网袋14在中压板15上进行水平方向上的压缩,直至一定行程压缩效果完全时,第三驱动电机组件21的电机轴再逆时针旋转,水平丝杆23逆时针旋转,带动水平滑块24、两块侧压板16向远离磨浆室101方向运动,两块侧压板16在向远离磨浆室101方向运动的过程中,另一侧的侧压板16及其弹性压板对另一侧的若干个过滤网袋14在中压板15上进行水平方向上的压缩,直至一定行程压缩效果完全时;第三驱动电机组件21如此往复运动0.5h左右后,所有过滤网袋14内的红薯浆液在水平方向上均被压缩完全,压缩出的淀粉液由孔板7、第一淀粉液通孔19进入到第一环形沉淀池32,进行静置;红薯渣留在各过滤网袋14中;

第四驱动电机组件26启动工作,第四驱动电机组件26也为往复运动,第四驱动电机组件26的电机轴顺时针旋转时,纵向丝杆27顺时针旋转,带动竖直十字滑块28、底压板18向上运动,底压板18带动各过滤网袋14在上压板6上进行竖直方向上的压缩,直至一定行程压缩效果完全时,第四驱动电机组件26的电机轴再逆时针旋转时,纵向丝杆27逆时针旋转,带动竖直十字滑块28、底压板18向下运动,底压板18带动各过滤网袋14向下运动,直至底压板18恢复原位;第四驱动电机组件26如此往复运动0.5h左右后,所有过滤网袋14内的红薯浆液在竖直方向上均被压缩完全,压缩出的淀粉液由孔板7、第一淀粉液通孔19进入到第一环形沉淀池32,进行静置;红薯渣留在各过滤网袋14中;

上述水平、竖直方向压缩红薯浆液的过程,压缩红薯浆液的时间为1h左右,相较于采用常规人工挤压方式,人工将过滤网袋14中红薯浆液的淀粉液完全挤压出来,需要3-5h左右,耗时更少,自动化运行,更加省力;相较于常规自动挤压方式,本水平、竖直方向自动挤压红薯浆液的方式,挤压效果更好,兼顾了水平方向和竖直方向的挤压;

将红薯浆液分开输送到各若干个红薯浆液中,进行水平、竖直方向上的自动挤压,加快了挤压过程,缩短了挤压时间,多个滤液网袋中同时挤压,挤压效果更加充分;

S3:挤压第二状态,第一环形沉淀池32内的淀粉液进行静置;同时,再次第二驱动电机组件8启动工作,第二驱动电机组件8带动过滤筒5及其上设置的各部件旋转90°,此时压滤封板11与上压板6上的各浆液通孔13相连通,而进浆液管10上的控制阀30关闭,进浆液管10上连接的进水管57上控制阀30打开、驱动泵31启动,水进入到各过滤网袋14中,与各过滤网袋14中留有的红薯渣进行混合,形成红薯渣与水的混合液;进水一定量完成后,第二驱动电机组件8启动工作,第二驱动电机组件8带动过滤筒5及其上设置的各部件旋转再90°,此时压滤封板11完全盖住了上压板6上的各浆液通孔13;

原理相同,进行水平、竖直方向压缩红薯渣与水的混合液,水平方向压缩红薯渣与水的混合液的时间为0.5h左右,竖直方向压缩红薯渣与水的混合液的时间为0.5h左右,耗时少,自动化运行,更加省力;本过滤筒5旋转180°后,第二沉淀液通孔也旋转了180°与第二沉淀液通槽36相连通,第二状态压缩出的淀粉液由孔板7、第二淀粉液通孔进入到第二环形沉淀池35,进行静置;红薯渣留在各过滤网袋14中;

红薯渣与水的混合液分布于多个滤液网袋中同时挤压,挤压效果更加充分;

第一状态挤压后的静置、第二挤压状态的挤压、第二挤压状态后的静置是同步进行的;常规的采用人工或机器将过滤网袋14中淀粉液一次挤压出来后,在容器内进行静置,一般需要12-24h左右;而本发明的同步静置、挤压状态的进行,缩短了挤压、静置的整体需要时间;第一挤压状态、第二挤压状态的静置完成后,过滤室102内整体挤压、静置工序耗时5-8h左右;

本发明增加了第二挤压状态,再一次有效利用红薯渣中的淀粉液,使得鲜红薯的出淀粉率得到提高,常规人工或机器方法的鲜红薯的出淀粉率为10%左右,而本方法的鲜红薯的出淀粉率为15~20%;

S4:清洗第三状态,待第一挤压状态、第二挤压状态的静置完成后,第一环形沉淀池32、第二环形沉淀池35内均分为下层淀粉块和上层清液;抽水总管62上驱动泵31启动工作,抽水总管62、内侧抽水分管63和外侧抽水分管64上的控制阀30打开,内侧抽水分管63和外侧抽水分管64通过软管65分别将第一环形沉淀池32、第二环形沉淀池35内的上层清液抽出至回水箱55内;抽水总管62上驱动泵31停止工作,抽水总管62、内侧抽水分管63和外侧抽水分管64上的控制阀30关闭;

抽取上层清液工作完后,接下来对下层淀粉块进行清洗:进水总管58上的驱动泵31工作,进水总管58、内侧进水分管59和外侧进水分管60上的控制阀30打开,向第一环形沉淀池32、第二环形沉淀池35内通水至一定量后,进水总管58上的驱动泵31停止工作,进水总管58、内侧进水分管59和外侧进水分管60上的控制阀30关闭;然后第二驱动电机组件8启动工作,第二驱动电机组件8带动过滤筒5及其下端搅拌件一直旋转,旋转过程中第一环形沉淀池32、第二环形沉淀池35内的下层淀粉块被搅拌件打散搅拌形成淀粉液,以对淀粉液进行进一步清洗,搅拌完全则第二驱动电机组件8停止工作,形成的清洗液淀粉液静置2-5h,静置完成后在第一环形沉淀池32、第二环形沉淀池35内形成上层清液、下层洁白淀粉块,静置时旋转挤压杆停止工作;经过了清洁,静置抽出上层水得到下层洁白淀粉块,

清洗下层淀粉块工作完成后,接着对下层洁白淀粉块进行打散和晾干:第二驱动电机组件8最后启动工作,第二驱动电机组件8带动过滤筒5及其下端搅拌件重新开始一直旋转,旋转过程中搅拌叶片39、挤压块43对下层洁白淀粉块进行打散,上下相邻错位并且自旋转的挤压块43会对下层洁白淀粉块进行挤压,直至被挤压成粉末;同时,进气管61上驱动泵31工作,进气管61、内侧抽水分管63和外侧抽水分管64上的控制阀30均打开,将常温或冷却气源吹至第一环形沉淀池32上、第二环形沉淀池35上,以对淀粉粉末进行晾干和干燥;此种晾干和干燥相较于常规簸箕摊开自然风干的方式,干燥时间更快;

此经过清洗后的下层洁白淀粉块,相较于常规依次挤压方法(未经过清洗工序)方法得到的淀粉块,去除了油脂、滤浆等杂质,颜色更加洁白,外观更加好看,由于淀粉块中杂质更少,因此此下层洁白淀粉块的质量和口感也会更佳;

S5:红薯粉丝块成型状态;开启过滤室102和沉淀室103的门,取出第一环形沉淀池32、第二环形沉淀池35,两池内淀粉粉末倒入旋转内筒44中;进水管57上驱动泵31启动工作、控制阀30打开,向旋转内筒44内加水,淀粉粉末与水的比例为1∶1~1∶1.5;与固定外筒45连接的中部打散杆起到混合更均匀的作用;当旋转内筒44的淀粉浆糊液通孔52旋转到与固定外筒45的淀粉浆糊液通孔52相通时,混合均匀而形成的拉丝状的淀粉浆糊液流入到振动筛板组件46上,经过筛分杂质,以及振动起到的淀粉浆糊液摊开均匀的作用,均匀摊开的淀粉浆糊液流入到成型模具47中,在蒸汽发生装置48的加热作用下,进行依次多层蒸制形成红薯粉成型块;红薯粉成型块形成后,进气管61上的驱动泵31启动、控制阀30打开,常温或冷却气源通入到成型模具47上端,对红薯粉成型块进行通风冷却;

S6:刨丝和包装状态,通风冷却完成后,将红薯粉成型块放于刨丝机器上,刨出均匀、完整、美观的红薯粉丝,将此红薯粉丝整理排布好后晾干打包即可,可用于工厂里自动、连续、高效制备得到外观、质量和口感均佳的红薯粉丝。

以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。