一种带钢调质处理系统

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及一种带钢调质处理系统。

背景技术

带钢调质处理能使带钢材质得到很大程度的调整,其强度、塑性和韧性都较好,具有良好的综合机械性能,是获得优质带钢产品的重要生产手段,尤其是高强钢的生产。

带钢调质处理是带钢调质淬火+带钢调质回火的双重处理工艺,目前的带钢淬火炉和带钢回火炉主要采用燃气加热方式,由于燃气加热方式存在升温速率偏低和辐射管最高加热温度受限等局限,导致常规淬火炉和回火炉炉段长度很长,产能不高;同时由于无法实现快速加热工艺,导致无法获得高质量的带钢产品或者带钢产品波动较大。专利CN101831530 A公开了一种提高低合金高强钢综合力学性能的热处理工艺,该方法通过3~6次循环淬火+回火工艺,细化了马氏体组织,从而提高钢的强度,但该方法需要多次加热、冷却,能耗大,生产周期长。专利CN01117018.2公开了一种磁路宽度可变的横向磁力线感应加热装置,专利CN201410011044.4公开了一种均匀加热带钢的宽幅面感应加热装置,这种感应加热装置均用于带钢退火炉中,并且也存在温度均匀性及板形控制不佳的问题。

发明内容

本发明涉及一种带钢调质处理系统,至少可解决现有技术的部分缺陷。

本发明涉及一种带钢调质处理系统,包括带钢淬火装置和带钢回火装置,

所述带钢淬火装置包括沿带钢运行方向依次布置的淬火加热段和淬火冷却段,所述淬火加热段包括沿带钢运行方向依次设置的第一纵磁感应加热炉段、横磁感应加热炉段和第一均热炉段;

所述带钢回火装置包括沿带钢运行方向依次布置的回火加热段和回火冷却段,所述回火加热段包括沿带钢运行方向依次设置的第二纵磁感应加热炉段和第二均热炉段;

所述淬火冷却段与所述回火加热段之间布置有温矫装置。

作为实施方式之一,所述淬火冷却段与所述温矫装置之间、所述温矫装置与所述回火加热段之间均通过带钢输送辊道衔接,从而所述带钢调质处理系统构成为连续调质处理线。

作为实施方式之一,所述淬火加热段还包括第一边部加热炉段,所述第一边部加热炉段布置于所述横磁感应加热炉段与所述第一均热炉段之间,所述第一边部加热炉段包括两组用于对带钢边部进行加热的第一边部加热机构,两组第一边部加热机构分列于炉体传动侧和操作侧。

作为实施方式之一,所述第一边部加热机构包括布置于炉体对应侧的第一边部电磁感应加热器以及用于控制该第一边部电磁感应加热器的磁场分布及强度的第一磁屏蔽结构。

作为实施方式之一,所述淬火冷却段包括沿带钢运行方向依次布置的多个冷却箱,相邻两个冷却箱之间设有中间张力辊,所述冷却箱内设有冷却机构。

作为实施方式之一,所述回火加热段还包括第二边部加热炉段,所述第二边部加热炉段布置于所述第二纵磁感应加热炉段与所述第二均热炉段之间,所述第二边部加热炉段包括两组用于对带钢边部进行加热的第二边部加热机构,两组第二边部加热机构分列于炉体传动侧和操作侧。

作为实施方式之一,所述第二边部加热机构包括布置于炉体对应侧的第二边部电磁感应加热器以及用于控制该第二边部电磁感应加热器的磁场分布及强度的第二磁屏蔽结构。

作为实施方式之一,所述回火冷却段包括循环气体喷吹冷却炉段,所述循环气体喷吹冷却炉段与所述第二均热炉段一体连接导通,所述循环气体喷吹冷却炉段采用氮气喷吹冷却机构。

作为实施方式之一,所述回火冷却段配置的冷却机构还包括低温冷却机构,所述低温冷却机构采用空气喷吹冷却机构和/或水喷淋冷却机构。

作为实施方式之一,所述第一均热炉段及所述第二均热炉段均配置电辐射加热管。

本发明至少具有如下有益效果:

本发明提供的带钢调质处理系统,采用感应加热方式实现带钢快速淬火升温,通过提高淬火加热速率来提高奥氏体化临界温度Ac3和渗碳体溶解温度Acc,同时降低奥氏体化和碳化物溶解时间;采用感应加热方式实现带钢快速回火至回火温度,通过提高回火速率缩短保温时间,使钢中析出的碳化物更细;相对传统的带钢调质处理而言,本发明能获得更细的组织和碳化物析出,因此带钢具有更好的冲击韧性和强度,对于高强钢的生产尤为有利。在带钢淬火装置与带钢回火装置之间设置温矫装置,能对淬火后的带钢进行板形校直校平,可改善后续带钢回火调质的质量,从而改善最终的带钢调质处理质量。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

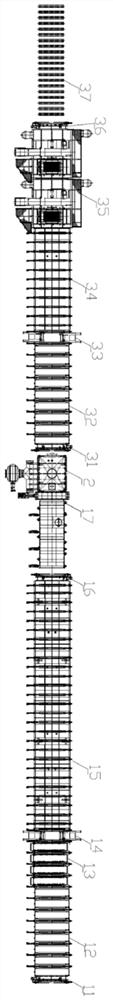

图1为本发明实施例提供的带钢调质处理系统的组成布局示意图;

图2为本发明实施例提供的淬火冷却设备的结构示意图;

图3为本发明实施例提供的冷却机构的工作状态示意图。

具体实施方式

下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

如图1,本发明实施例提供一种带钢调质处理系统,包括带钢淬火装置和带钢回火装置,所述带钢淬火装置包括沿带钢运行方向依次布置的淬火加热段和淬火冷却段17,所述淬火加热段包括沿带钢运行方向依次设置的第一纵磁感应加热炉段12、横磁感应加热炉段13和第一均热炉段15;所述带钢回火装置包括沿带钢运行方向依次布置的回火加热段和回火冷却段,所述回火加热段包括沿带钢运行方向依次设置的第二纵磁感应加热炉段32和第二均热炉段34;所述淬火冷却段17与所述回火加热段之间布置有温矫装置2。

上述第一纵磁感应加热炉段12可采用本领域常规的纵磁感应加热装置,上述横磁感应加热炉段13可采用本领域常规的横磁感应加热装置,例如CN01117018.2中公开的“磁路宽度可变的横向磁力线感应加热装置”,例如CN201410011044.4中公开的“均匀加热带钢的宽幅面感应加热装置”,具体结构此处不作赘述。本实施例中,上述第一纵磁感应加热炉段12内,电源系统选用10khz工频IGBT电源技术,感应器采取单匝整板感应线圈技术,具体通过感应器线圈内马弗炉结构实现腔体密封,腔体密封装置采用双层密封套结构技术;上述横磁感应加热炉段13内,电源系统选用1khz工频IGBT电源技术,感应器采取多匝感应线圈技术,具体通过感应器线圈内马弗炉结构实现腔体密封,腔体密封装置采用双层密封套结构技术。其中,优选地,在第一纵磁感应加热炉段12内,带钢从常温快速升温至700℃,实现快速加热的同时保证较高的综合热效率;在横磁感应加热炉段13内,带钢从700℃加热至950℃,实现居里温度点后快速高效加热。

通过上述第一均热炉段15能对淬火加热后的带钢进行加热均温,实现带钢的奥氏体化保温,有效地提高带钢性能,促进带钢性能一致性;其中,优选地,该第一均热炉段15内配置电辐射加热管,采用电辐射管加热技术能达到较好的均热保温效果;采取电磁感应加热技术和电辐射管加热技术实现快速淬火加热和保温均热,能大幅减小淬火加热炉段的长度,节省1/2以上炉段长度,实现集约短流程生产。进一步优选地,在该第一均热炉段15内还设有用于加强炉气扰动的循环风机,能提高炉段内的温度均匀性,降低运行能耗。

同样地,上述第二纵磁感应加热炉段32可采用本领域常规的纵磁感应加热装置,具体结构此处不作赘述。本实施例中,上述第二纵磁感应加热炉段32内,电源系统选用10khz工频IGBT电源技术,感应器采取单匝整板感应线圈技术,具体通过感应器线圈内马弗炉结构实现腔体密封,腔体密封装置采用双层密封套结构技术。其中,第二纵磁感应加热炉段32能实现带钢700℃前的快速回火加热,具体根据回火工艺需求可以实现低温回火调质(150~250℃)、中温回火调质(350~500℃)和高温回火调质(650~700℃)。

通过上述第二均热炉段34能对回火调质后的带钢进行加热均温,提高带钢宽度方向组织和碳化物析出的均匀一致性,从而提高带钢产品的性能一致性。其中,优选地,该第二均热炉段34内配置电辐射加热管,采用电辐射管加热技术能达到较好的均热保温效果;采取电磁感应加热技术和电辐射管加热技术实现快速回火加热和保温均热,能大幅减小回火加热炉段的长度,节省1/2以上炉段长度,实现集约短流程生产。进一步优选地,在该第二均热炉段34内还设有用于加强炉气扰动的循环风机,能提高炉段内的温度均匀性,降低运行能耗。

上述温矫装置2能对淬火后的带钢进行板形校直校平,可降低带钢尤其是高强钢在淬火冷却过程中的变形,控制进入回火加热炉的带钢板形,同时也可以减小后续回火加热炉段的升温幅度,降低能耗。优选地,该温矫装置2的矫直温度控制在100~300℃。可改善后续带钢回火调质的质量,避免不良板形在回火调质过程中进一步劣化,从而改善最终的带钢调质处理质量。该温矫装置2可采用拉矫机、辊矫机和张力辊矫机中的一种或多种;在其中一个实施例中,可将淬火后带钢板形由20I水平校直校平至10I水平。

进一步优选地,所述淬火冷却段17与所述温矫装置2之间、所述温矫装置2与所述回火加热段之间均通过带钢输送辊道衔接,从而所述带钢调质处理系统构成为连续调质处理线,能显著地提高带钢调质处理的效率和产量。

进一步优化上述带钢淬火装置,所述淬火加热段还包括第一边部加热炉段14,所述第一边部加热炉段14布置于所述横磁感应加热炉段13与所述第一均热炉段15之间,所述第一边部加热炉段14包括两组用于对带钢边部进行加热的第一边部加热机构,两组第一边部加热机构分列于炉体传动侧和操作侧。通过在第一纵磁感应加热炉段12和横磁感应加热炉段13之后设置第一边部加热炉段14,能对纵磁感应加热和横磁感应加热组合加热所产生的带钢边部温差区域进行补热,以减少或避免带钢宽度方向温度不均匀性的情况,显著地提高带钢淬火质量,提高带钢宽度方向组织和碳化物析出均匀一致性,确保产品宽度方向性能一致性。

上述第一边部加热机构优选为也采用电磁感应加热技术,具体地,所述第一边部加热机构包括布置于炉体对应侧的第一边部电磁感应加热器以及用于控制该第一边部电磁感应加热器的磁场分布及强度的第一磁屏蔽结构。通过第一磁屏蔽结构可以避免出现带钢边部过热的现象。在其中一个实施例中,上述第一磁屏蔽结构包括设于炉体对应侧的第一屏蔽铜板,该第一屏蔽铜板的板面平行于带钢运行方向,显然地,该第一屏蔽铜板的布置位置满足使第一边部电磁感应加热器的磁场作用在带钢的待加热边部区域。在优选的方案中,上述第一磁屏蔽结构约束的磁场宽度在20~60mm,以50mm左右为佳,能较好地覆盖上述带钢边部温差区域。在可选的方案中,上述第一边部电磁感应加热器可通过移动小车驱动而能靠近或远离带钢运行通道,以实现该第一边部电磁感应加热器在工作状态和待机状态之间切换,以及能够根据具体工况调节该第一边部电磁感应加热器的目标磁场作用位置,其中:若上述第一磁屏蔽结构为静态屏蔽,则可通过驱动该第一边部电磁感应加热器运动来加热带钢不同的边部宽度范围,或适应不同宽度规格的带钢加热操作;若上述第一磁屏蔽结构为动态屏蔽,即能调节所约束的磁场宽度和/或磁场方向,则结合上述第一边部电磁感应加热器的运动,能更准确地控制磁场加热区域,以提高带钢边部加热均匀性效果。

如图1,在上述带钢淬火装置的炉体入口侧设有入口密封室11,在炉体出口侧均设有出口密封室16,以保证炉内温度场的稳定性。

进一步优化上述带钢回火装置,所述回火加热段还包括第二边部加热炉段33,所述第二边部加热炉段33布置于所述第二纵磁感应加热炉段32与所述第二均热炉段34之间,所述第二边部加热炉段33包括两组用于对带钢边部进行加热的第二边部加热机构,两组第二边部加热机构分列于炉体传动侧和操作侧。通过在第二纵磁感应加热炉段32之后设置第二边部加热炉段33,能对纵磁感应加热所产生的带钢边部温差区域进行补热,以减少或避免带钢宽度方向温度不均匀性的情况,显著地提高带钢回火调质质量,提高热轧或冷轧带钢宽度方向组织和碳化物析出均匀一致性,确保产品宽度方向性能一致性。同样地,上述第二边部加热机构包括布置于炉体对应侧的第二边部电磁感应加热器以及用于控制该第二边部电磁感应加热器的磁场分布及强度的的第二磁屏蔽结构。通过第二磁屏蔽结构可以避免出现带钢边部过热的现象。在其中一个实施例中,上述第二磁屏蔽结构包括设于炉体对应侧的第二屏蔽铜板,该第二屏蔽铜板的板面平行于带钢运行方向,显然地,该第二屏蔽铜板的布置位置满足使第二边部电磁感应加热器的磁场作用在带钢的待加热边部区域。在优选的方案中,上述第二磁屏蔽结构约束的磁场宽度在20~60mm,以50mm左右为佳,能较好地覆盖上述带钢边部温差区域。在可选的方案中,上述第二边部电磁感应加热器可通过移动小车驱动而能靠近或远离带钢运行通道,以实现该第二边部电磁感应加热器在工作状态和待机状态之间切换,以及能够根据具体工况调节该第二边部电磁感应加热器的目标磁场作用位置,其中:若上述第二磁屏蔽结构为静态屏蔽,则可通过驱动该第二边部电磁感应加热器运动来加热带钢不同的边部宽度范围,或适应不同宽度规格的带钢加热操作;若上述第二磁屏蔽结构为动态屏蔽,即能调节所约束的磁场宽度和/或磁场方向,则结合上述第二边部电磁感应加热器的运动,能更准确地控制磁场加热区域,以提高带钢边部加热均匀性效果。

在上述带钢调质处理系统中,第一纵磁感应加热炉段12、横磁感应加热炉段13、第一边部加热炉段14、第二纵磁感应加热炉段32和第二边部加热炉段33中,均采用马弗炉结构实现腔体密封,以便在该密封腔体中对带钢进行保护性气氛下的感应加热。在其中一个优选方案中,马弗炉结构包括支撑层和柔性双层密封套,该支撑层可采用SIC(碳化硅)支撑层或不锈钢水冷管支撑层,支撑层可通过耐热层保护,该耐热层可采用耐热棉和/或耐热毯层;上述柔性双层密封套包括内层套体和外层套体,其中,内层套体可通过上述支撑层支撑,通过该内层套体形成第一层次密封性保护,避免马弗炉内保护气体泄漏,带钢即在该内层套体内穿行受热,外层套体套设在内层套体之外,二者之间围设形成的层间腔体内通入保护气体实现正压保护以形成第二层次密封性保护,通过正压方式压制炉内保护气体泄漏。采用双层密封套结构的马弗炉,能显著地提高带钢加热效果以及运行安全性。

进一步优化上述带钢回火装置,所述回火冷却段包括循环气体喷吹冷却炉段35,所述循环气体喷吹冷却炉段35与所述第二均热炉段34一体连接导通;所述循环气体喷吹冷却炉段35优选为采用氮气喷吹冷却机构。循环气体喷吹冷却机构即将装置内冷却带钢后变热的气体由循环风机抽出,经换热器冷却后变成冷气体,再由循环风机将冷气体以一定的压力喷射到带钢的上下表面。通过氮气循环喷吹方式能彻底避免带钢氧化层新增。通过上述循环气体喷吹冷却炉段35可将带钢温度快速冷却至~500℃;由于循环气体喷吹冷却炉段35与第二均热炉段34一体连接导通,即循环气体喷吹冷却炉段35与回火加热段炉体结合为一体炉,能保证带钢由回火加热至氮气循环喷吹过程中的气氛保护严密性和一致性,可以确保中高温回火状态下无新增带钢氧化层产生,提升带钢回火表面质量和成材率,另一方面能进一步提高带钢回火装置的紧凑性。同样地,如图1,在上述带钢回火装置的炉体入口侧设有入口密封室31,在炉体出口侧均设有出口密封室36,以保证炉内温度场的稳定性;而通过炉体的出口侧密封室36对该循环气体喷吹冷却炉段35进行密封,可以减少密封设备的数量,降低设备成本。进一步优选地,如图1,所述回火冷却段配置的冷却机构还包括低温冷却机构37,该低温冷却机构37优选为位于炉外,所述低温冷却机构37采用空气喷吹冷却机构和/或水喷淋冷却机构,以将带钢温度从500℃左右冷却至常温。

上述带钢淬火装置中,优选为采用如下的冷却方案:

如图2,提供一种淬火冷却设备,包括沿带钢运行方向依次布置的多个冷却箱171,相邻两个冷却箱171之间设有中间张力辊173,于尾端冷却箱171的出口侧布置有挤干辊174,所述冷却箱171内设有淬火冷却机构172;其中,该淬火冷却机构172可采用喷淋冷却机构、气雾冷却机构、水喷雾冷却机构中的至少一种。可选地,在首端冷却箱171的入口侧布置有入口夹送辊175,用于夹送带钢以便稳定地进行冷却;可以理解地,在各冷却箱171内分别布置有输送辊道,以支承带钢。

通过上述中间张力辊173可以实现对带钢运行的张力控制,较好地控制带钢板形,避免由于淬火冷却产生较大的板形变化,从而提升带钢质量及产品性能。上述中间张力辊173优选为设有至少两组,以实现张力分段控制,可以根据带钢的淬火冷却进程相应地进行张力控制,对带钢板形的控制更好;则上述冷却箱171优选为不少于三个。进一步地,上述中间张力辊173采用变频电机驱动;在可选的方案中,上述中间张力辊173包括上部活动辊和下部固定辊,该上部活动辊可由液压缸等驱动设备驱动升降,从而可根据需要调节中间张力辊173的辊缝。

上述挤干辊174能部分地去除带钢表面残留的冷却水,挤干辊174为冶金领域常规设备,具体结构此处不作赘述。进一步地,如图2,所述挤干辊174的出口侧设有干燥单元176,可进一步地去除带钢表面残留水渍,保证带钢表面质量;该干燥单元176可采用热风烘干,例如其包括烘干箱以及设于烘干箱上的热风供管。

可以理解地,上述淬火冷却机构172如采用气雾冷却机构,则气雾冷却机构包括气雾冷却喷嘴1721,该气雾冷却喷嘴1721可采用常规的双流体喷嘴,冷却水在高压气体的作用下形成雾化水;上述淬火冷却机构172如采用水喷雾冷却机构,则包括水雾喷嘴,冷却水在机械作用下可形成雾化水。通过雾化的冷却介质对带钢进行冷却,对带钢的冷却效果较好,淬火冷却速率和带钢终冷温度等淬火冷却参数均易于控制,从而获得良好的带钢质量和板形,能较好地满足带钢连续淬火或等温淬火的需求,尤其是薄规格带钢的生产。其中,对于带钢冷区速率和终冷温度的控制,可通过精确控制冷却水量和冷却时间等进行控制。

本实施例中,优选为采用气雾冷却机构,冷却水的雾化效果较好。如图2,在冷却箱171上设有排雾管177,通过引风机的作用将冷却箱171内的气体介质抽走;可在冷却箱171的排雾口处设置气水分离设备。

接续上述淬火冷却设备,所述淬火冷却机构172包括布置于带钢运行通道上方的上部冷却单元和布置于带钢运行通道下方的下部冷却单元,所述上部冷却单元和所述下部冷却单元均包括沿带钢运行通道宽度方向间隔布置的多个冷却喷嘴1721,所述冷却喷嘴1721采用气雾冷却喷嘴1721或水雾喷嘴。上部冷却单元用于对带钢上表面进行冷却,下部冷却单元用于对带钢下表面进行冷却,二者配合以获得所需的冷却速率和带钢终冷温度,并且能提高带钢冷却的均匀性。

在进一步优选的方案中,每组冷却单元中,包括用于对带钢中部进行冷却的中部喷嘴和用于对带钢边部进行冷却的边部喷嘴,每组冷却单元的各中部喷嘴均安设于第一介质供管上,每组冷却单元的各边部喷嘴均安设于第二介质供管上,即带钢中部冷却与带钢边部冷却相互独立,可对带钢不同区域针对性地采用不同的冷却速率,保证带钢宽度方向上的冷却均匀性,从而获得良好的带钢板形,同时能节约冷却介质耗量。

进一步优选地,如图3,所述上部冷却单元中,至少部分冷却喷嘴1721的下方设有第一挡水板1722,所述第一挡水板1722的至少部分板体与对应冷却喷嘴1721的喷淋域重叠,或者说该第一挡水板1722至少有部分板体伸至对应冷却喷嘴1721的喷淋路径上,一方面可以通过上述第一挡水板1722调节冷却喷嘴1721的喷淋范围,从而根据不同的带钢条件来调节上部冷却单元的冷却效果,另一方面,可以调节该上部冷却单元的冷却宽度,以适应不同宽度的带钢淬火冷却需求。可以理解地,对边部喷嘴尤其是最外侧的边部喷嘴配置上述的第一挡水板1722。进一步可设计至少部分第一挡水板1722与对应冷却喷嘴1721的喷淋域的重叠面积可调,上述对上部冷却单元冷却效果和/或冷却宽度的调节效果较佳;在其中一个实施例中,所述第一挡水板1722配置有升降驱动单元,例如通过气缸等直线驱动设备驱动该第一挡水板1722升降,从而实现第一挡水板1722对冷却喷嘴1721的遮挡面积的调节,当然,水平驱动第一挡水板1722等方式也为可行方案,此处不作一一详述。

进一步优选地,如图3,所述第一挡水板1722为两侧宽中间低的槽型板,这样可避免被该第一挡水板1722遮挡的冷却水重新滴落至带钢表面,槽型的第一挡水板1722也能将挡落的冷却水引流回收。

同样地,下部冷却单元中也可采用上述的挡水结构,以实现对下部冷却单元冷却效果和/或冷却宽度的调节,即至少部分冷却喷嘴1721的上方设有第二挡水板1723,所述第二挡水板1723的至少部分板体与对应冷却喷嘴1721的喷淋域重叠。其中,该第二挡水板1723可固定安装,也可采用活动安装的方式。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。