一种含铅锌的铁矿石冶炼装置及冶炼方法

文献发布时间:2023-06-19 09:30:39

技术领域

本发明属于铁矿石冶炼技术领域,更具体地说,是涉及一种含铅锌的铁矿石冶炼装置及冶炼方法。

背景技术

铁矿石冶炼主要采取高炉冶炼工艺,发展趋势是高炉炉容越来越大,大炉容高炉多数采取精料操作,对原料的质量标准要求很高,需要低铅锌含量、高品位的铁矿石。低铅锌含量、高品位的铁矿石国内供应量严重不足,绝大部分依靠进口,含铁65%的铁精矿价格也非常高。

国内低品位的赤铁矿、褐铁矿储量很丰富,价格低廉,即使价格低廉,采用高炉冶炼工艺,经济上也不合理。

我国新疆有种低品位的赤铁矿,含铁量在25-45%,平均在35%左右,铅含量在0.3%左右,锌含量在0.8%左右,锰含量在1%左右,还含有贵重金属银,储量非常丰富,由于铁的品位低、铅锌含量高、应用高炉工艺,配加该类红矿,经济上很不合理,造成该铁矿石应用量受限,经济上很不合理。

为了减少对进口铁矿石的依赖,为了提升国内低品位赤铁矿、褐铁矿等铁矿石的经济价值,急需设计一种能够含铅锌的铁矿石的冶炼设备及冶炼方法,使得对于含铅锌的铁矿石能够冶炼,提升赤铁矿、褐铁矿等铁矿石的利用价值,并可分离出铅水、铁水和氧化锌粗品三种产品,还可以同时回收贵重金属铅、锌和银等。

发明内容

本发明的目的在于提供一种含铅锌的铁矿石冶炼装置,旨在解决现有的对于铁品位低、铅锌含量高的铁矿石不适合利用高炉进行冶炼的技术问题。

为实现上述目的,本发明采用的技术方案是:提供一种含铅锌的铁矿石冶炼装置,包括冶炼炉、送料机构、出料机构和排铅机构,冶炼炉呈长条形,平卧在开设于地面下的盲洞中,下部位于地面以下,所述冶炼炉底面与水平面之间呈夹角设置,所述冶炼炉的两端分别设有进料口和出料口,所述冶炼炉用于冶炼含铅锌的铁矿石并产出铅水、铁水和氧化锌粗品;送料机构设于所述进料口侧,用于向所述冶炼炉内输送含铅锌铁矿石;出料机构设于所述出料口侧,用于承接从所述冶炼炉内产出的铁水和液体炉渣;排铅机构设于所述冶炼炉底部,用于排出所述冶炼炉内产出的铅水。

作为本申请另一实施例,所述送料机构包括称重台、料仓和给料管路,称重台用于称重待进入所述冶炼炉内的铁矿石的重量;料仓用于盛放铁矿石,称重后铁矿石放置在所述料仓内暂存;给料管路呈倾斜设置,一端连通所述第一料仓、另一端连接所述进料口,所述料仓内的铁矿石经所述给料管路输送至所述冶炼炉内。

作为本申请另一实施例,所述出料机构包括避渣器、铁水沟和渣沟,避渣器与所述出料口连通管并承接输出的铁水和液体炉渣,所述避渣器用于分离铁水和液体炉渣;铁水沟连通所述避渣器的输出端,所述避渣器将铁水分离后,铁水流向所述铁水沟;渣沟连通所述避渣器的输出端,所述避渣器将液体炉渣分离后,液体炉渣流向所述渣沟。

作为本申请另一实施例,所述排铅机构包括收集槽和排铅孔,收集槽横向置于所述冶炼炉下方,用于收集从所述冶炼炉底部砖缝渗透下来的铅水,所述收集槽呈一字型;排铅孔为2个,均设于所述收集槽的一端的相对两侧面上,所述排铅孔连通至所述收集槽内部,可排出所述收集槽内铅水。

作为本申请另一实施例,所述冶炼炉包括炉体、高温空气管和废气出管,炉体平卧在开设于地面下的盲洞中,所述炉体下部埋设于地面以下、上部位于地面以上;高温空气管为多个,均设于所述冶炼炉两侧并连通至所述冶炼炉内,用于与高温空气源连通,高温空气源通过所述高温空气管向所述冶炼炉内输送高温空气;废气出管为多个,均设于所述冶炼炉上端并连通至所述冶炼炉内,所述冶炼炉内产生的废气通过所述废气出管进入废气余热回收系统,经过降温、除尘后达标排放。

作为本申请另一实施例,沿所述进料口至所述出料口的方向所述冶炼炉依次分为反应区、过渡区和渣铁分离区,反应区的底部置于地面下并呈长条槽型结构,进入至所述冶炼炉内的物料在所述反应区进行反应,所述进料口位于所述反应区的进料端,所述排铅机构设于所述反应区底部;过渡区的底部置于地面下并呈弯弧槽型结构,所述反应区内的物料流入至所述过渡区,所述排铅机构设于所述过渡区底部;渣铁分离区的底部置于地面下并呈长条槽型结构,反应中产生的铁水和渣通过所述过渡区流动至所述渣铁分离区,在所述渣铁分离区内渣与铁分离,所述出料口位于所述渣铁分离区的出料端,所述过渡区两端分别圆弧过渡承接所述反应区和所述渣铁分离区,所述排铅机构设于所述渣铁分离区底部,所述进料口位于所述冶炼炉上埋深较浅的一端,所述出料口位于所述冶炼炉上埋深较深的一端。

作为本申请另一实施例,埋设于地面下的所述反应区、所述过渡区和所述渣铁分离区均为槽型结构,漏出于地面上的所述反应区、所述过渡区和所述渣铁分离区为与槽型结构相适配的拱形结构,所述拱形结构与所述槽型结构相互对接扣合形成一体且内部为中空。

作为本申请另一实施例,所述进料口处设有用于向所述冶炼炉内泵送氧气的氧气泵送组件。

本发明提供的一种含铅锌的铁矿石冶炼装置的有益效果在于:与现有技术相比,本发明一种含铅锌的铁矿石冶炼装置,冶炼炉平卧在地面上的盲洞中,下部置于地面以下,冶炼炉与水平面之间呈一夹角,冶炼炉冶炼铁矿石并可产出铅水、铁水和氧化锌粗品,通过送料机构和出料机构可以向冶炼炉内连续送料和承接连续出料,冶炼炉中产出的铅水通过排铅机构可以排出,通过高温空气管向炉体内输送高温空气,用于燃烧反应过程中产生的煤气,并放出热量,维持炉内高温环境,反应中产生的废气能够经过入余热回收、除尘系统后达标排放,实现了能够冶炼铁品位低、铅锌含量高的铁矿石,并且能产出铁水、铅块和氧化锌粗品的分离,解决了现有的对于铁品位低、铅锌含量高的铁矿石不适合利用高炉进行冶炼的技术问题,具有采用长条形冶炼炉可用于冶炼铁品位低、铅锌含量高的铁矿石,冶炼过程中反应稳定的技术效果。

本发明还提供一种含铅锌的铁矿石冶炼方法,包括以下步骤:

将含铅锌的铁矿石破碎,并筛分出粒径小于25mm的颗粒状铁矿石;

将铁矿石放置到球磨机中研磨成小于200目级别的矿粉;

将矿粉通过强磁选机或重选机,将铁品位提高到45%以上,并通过烘干设备将矿粉烘干得到精矿粉;

将生石灰、煤粉经过破碎、磨煤,制成细粉;

精矿粉与煤粉、生石灰分别倒入配料槽内并混合;

混合后的物料输入到造球盘内并在造球盘里进行造球;

造球后的物料输入到烘干设备中,在烘干设备中对物料加热和烘干;

加热和烘干后的物料输入到冶炼炉内进行冶炼,物料在冶炼过程中从进料口侧逐渐向出料口侧移动,物料在反应中变成铅水、铁水和炉渣,铅水通过所述排铅机构排出,铁水和炉渣连续流动至出料口侧;

铁水和炉渣从冶炼炉内排出后,进入位于出料口外侧的渣铁分离器内进行铁水和炉渣的分离,分离出的炉渣进入渣沟经过水淬后进入水渣池、分离出的铁水进入铁水罐或铸铁工序中,铅水沿所述排铅孔排出后降落到所述收集槽内。

作为本申请另一实施例,冶炼方法还包括:

使冶炼炉的废气出管连通高温换热器,在高温换热器的输出端连通有低温换热器,高温换热器用于助燃风与高温废气换热,助燃风经过高温换热器气气换热器后变成高温风,高温风输入到冶炼炉内;高温废气经过换热后变成中温废气,中温废气进入低温换热器,换热后变成低温废气,低温废气输入到除尘中;冷空气进入低温换热器,低温换热器输出的热空气输入到烘干设备中,用于对湿球烘干;

除尘器设于低温换热器的输出端,对冶炼炉排出的废气进行除尘处理;

在除尘器的输出端设有引风机,所述引风机用于抽出冶炼炉内空气,使冶炼炉内形成-5至0Pa的微负压空间;

在引风机的输出端设有烟囱,所述烟囱用于排出所述引风机输出的空气。

本发明提供的一种含铅锌的铁矿石冶炼方法的有益效果在于:与现有技术相比,本发明一种含铅锌的铁矿石冶炼方法,能够对含铅锌的铁矿石进行冶炼,冶炼出符合质量要求的铅水、铁水和氧化锌粗品,相比于高炉冶炼,反应速度快,温度维持恒定,解决了现有的对于铁品位低、铅锌含量高的铁矿石不适合利用高炉进行冶炼的技术问题,具有采用长条形冶炼炉可用于冶炼铁品位低、铅锌含量高的铁矿石,冶炼过程中反应稳定的技术效果。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

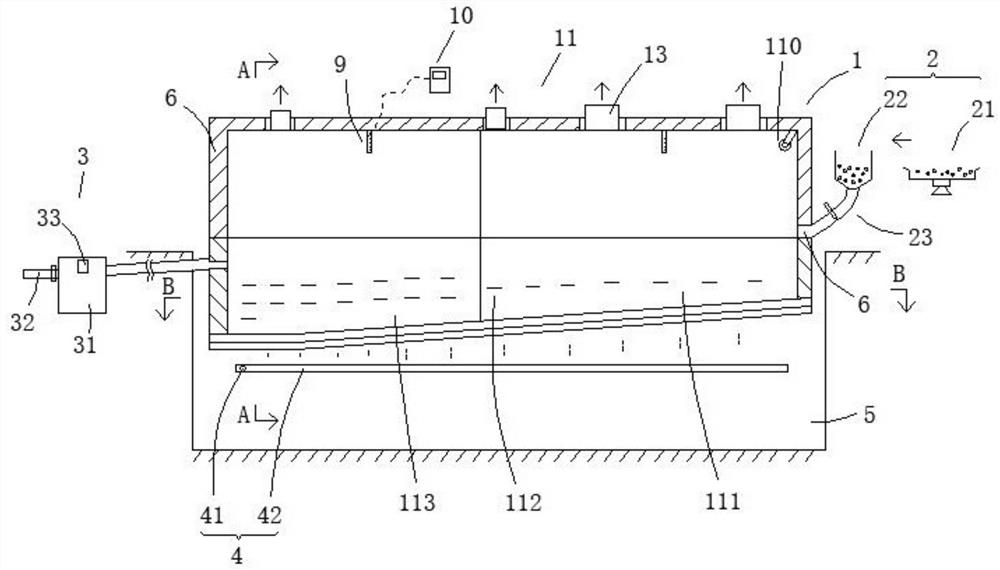

图1为本发明实施例提供的一种含铅锌的铁矿石冶炼装置的结构示意图;

图2为图1中的A-A处截面图(炉体上部和下部结构侧视图);

图3为图1中的B-B处截面图(炉体下部结构俯视图);

图4为本发明实施例提供的一种含铅锌的铁矿石冶炼装置的冶炼炉结构俯视图;

图5为本发明实施例提供的一种含铅锌的铁矿石冶炼方法的步骤框图。

图中:1、冶炼炉;11、炉体;111、反应区;112、过渡区;113、渣铁分离区;12、高温空气管;13、废气出管;2、送料机构;21、称重台;22、料仓; 23、给料管路;3、出料机构;31、避渣器;32、铁水沟;33、渣沟;4、排铅机构;41、排铅孔;42、收集槽;5、盲洞;6、进料口;7、出料口;8、氧气泵送组件;9、温度传感器;10、显示器;110、红外成像仪。

具体实施方式

为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

请一并参阅图1至图4,现对本发明提供的一种含铅锌的铁矿石冶炼装置进行说明。所述一种含铅锌的铁矿石冶炼装置,包括冶炼炉1、送料机构2、出料机构3和排铅机构4,冶炼炉1呈长条形,平卧在开设于地面下的盲洞5中,下部位于地面以下,冶炼炉1底面与水平面之间呈夹角设置,冶炼炉1的两端分别设有进料口6和出料口7,冶炼炉1用于冶炼含铅锌的铁矿石并产出铅水、铁水和氧化锌粗品;送料机构2设于进料口6侧,用于向冶炼炉1内输送含铅锌铁矿石;出料机构3设于出料口7侧,用于承接从冶炼炉1内产出的铁水和液体炉渣;排铅机构4设于冶炼炉1底部,用于排出冶炼炉1内产出的铅水。

本发明提供的一种含铅锌的铁矿石冶炼装置,与现有技术相比,本发明一种含铅锌的铁矿石冶炼装置,本发明一种含铅锌的铁矿石冶炼装置,冶炼炉1 平卧在地面上的盲洞5中,下部置于地面以下,冶炼炉1与水平面之间呈一夹角,冶炼炉1冶炼铁矿石并可产出铅块、铁水和氧化锌粗品,通过送料机构2 和出料机构3可以向冶炼炉1内送料和承接出料,冶炼炉1中产出的铅水通过排铅机构4可以排出,通过高温空气管12向冶炼炉1内输送高温空气,用于燃烧反应过程中产生的煤气,并放出热量,维持炉内高温环境,反应中产生的废气能够经过入余热回收、除尘系统后达标排放,实现了能够冶炼铁品位低、铅锌含量高的铁矿石,并且能产出铁水、铅水和氧化锌粗品的分离,解决了现有的对于铁品位低、铅锌含量高的铁矿石不适合利用高炉进行冶炼的技术问题,具有采用长条形冶炼炉1可用于冶炼铁品位低、铅锌含量高的铁矿石,冶炼过程中反应稳定的技术效果。

上述冶炼炉1的结构可选用现有技术中的冶炼炉1的炉体结构,其具备冶炼等的功能。在含铅锌的铁矿石投放入冶炼炉1之前,要把含铅锌的铁矿石制作成干球,再将干球投放入冶炼炉1内部,冶炼炉1平卧后,可使冶炼炉1内部的物料在反应中从进料口6侧不断向出料口7侧移动,这样当冶炼炉1内物料反应完成后,则铁水和炉渣就会汇集到出料口7侧,打开出料口7,铁水和炉渣就会连续排出,铅水通过排铅机构4排出。通过设计本发明的冶炼炉1,不用其他工具和操作工序,送料机构2和出料机构3使物料能够自动进入冶炼炉1,且反应后的物料能够自动排出,相比于高炉冶炼铁矿石,操作较方便。

作为本发明提供的一种含铅锌的铁矿石冶炼装置的一种具体实施方式,请参阅图1至图4,送料机构2包括称重台21、料仓22和给料管路23,称重台 21用于称重待进入冶炼炉1内的铁矿石的重量;料仓22用于盛放铁矿石,称重后铁矿石放置在料仓22内暂存;给料管路23呈倾斜设置,一端连通料仓22、另一端连接进料口6,料仓22内的铁矿石经给料管路23输送至冶炼炉1内。

要使铁矿石进入冶炼炉1中进行冶炼反应,必须是在一定重量的条件下进行的,或可理解为,进入冶炼炉1中的铁矿石是按照一定的重量事先要称重的,投入多少重量的铁矿石,则会产生多少重量的铁水、氧化锌粗品和铅水等,是有一定要求的,因此通过称重台21可以对铁矿石进行称重,称重后才能进入到冶炼炉1内。

铁矿石称重后进入到料仓22内,该过程可以用机械工具或其他输送机械来实现,位于料仓22内的铁矿石通过给料管路23自动下降并输送至进料口6,进而进入到冶炼炉1内部,料仓22呈广口型,给料管路23与进料口6之间为密封连接,给料管路23与水平面之间夹角约为45°。

作为本发明提供的一种含铅锌的铁矿石冶炼装置的一种具体实施方式,请参阅图1至图4,出料机构3包括避渣器31、铁水沟32和渣沟33,避渣器31 与出料口7连通管并承接输出的铁水和液体炉渣,避渣器31用于分离铁水和液体炉渣;铁水沟32连通避渣器31的输出端,避渣器31将铁水分离后,铁水流向铁水沟32;渣沟33连通避渣器31的输出端,避渣器31将液体炉渣分离后,液体炉渣流向渣沟33。

避渣器31能够将铁水和液体炉渣分离,铁水流向铁水沟32,液体炉渣流向渣沟33,便于后期进行分类处理。具体的,避渣器31与出料口6之间通过沟渠连通。

本发明的出铁方式与高炉除铁方式不同,本发明的长条形冶炼炉正常生产时出铁口或出料口7处于常开状态,连续出铁、出渣,铁水和渣从长条形冶炼炉出料口7连续流出,进入避渣器31,再进入铁水沟32,通过避渣器 31实现渣铁分离,铁水进入铁水沟32,液体炉渣进入渣沟33,液体炉渣经过水淬处理后,流入水渣池。

以上对炉体11输出的物料进行出料操作方式已属于现有技术,其具体的操作方式见现有技术操作,在此不再赘述,出料口7的设置位置位于紧邻地面以下且紧邻地面。

作为本发明提供的一种含铅锌的铁矿石冶炼装置的一种具体实施方式,请参阅图1至图4,排铅机构4包括排铅孔41和收集槽42,收集槽42横向置于冶炼炉1下方,用于收集从冶炼炉1底部砖缝渗透下来的铅水,收集槽42呈一字型;排铅孔41为2个,均设于收集槽42的一端的相对两侧面上,排铅孔42 连通至收集槽42内部,可排出收集槽42内铅水。

在具体操作中,可将一根小细管与其中一个排铅孔41接通,便于通过小细管排出铅水,另一个排铅孔41为备用,以防一个排铅孔41堵了,另一个排铅孔41能用。

由于铅的比重较大,在冶炼炉1的内底部铺设有耐材砖,上方铺设有碳砖,在碳砖上铺设有高铝砖,收集槽42位于冶炼炉1下方,且与能承接冶炼炉1 底部下落的铅水,铁水呈半液半固的状态,下部为固态、上部为液态,铅液从半液半固的铁水中渗透,穿过固态的铁水,并穿过耐材砖和碳砖的缝隙,到达收集槽42内,收集槽41的一端两侧设有2个排铅孔41,可供收集槽42内铅水穿过,最后排出收集槽42外部,可以使铅水自动流出,此时冶炼炉1内铁水位于铅水的上方,则铁水不会自动流出。通过排铅孔41对铅水定期排铅,将排出的铅水及时铸成铅块。

作为本发明提供的一种含铅锌的铁矿石冶炼装置的一种具体实施方式,请参阅图1至图4,冶炼炉1包括炉体11、高温空气管12和废气出管13,炉体 11平卧在开设于地面下的盲洞5中,炉体11下部埋设于地面以下、上部位于地面以上;高温空气管12为多个,均设于冶炼炉1两侧并连通至冶炼炉1内,用于与高温空气源连通,高温空气源通过高温空气管12向冶炼炉1内输送高温空气;废气出管13为多个,均设于冶炼炉1上端并连通至冶炼炉1内,冶炼炉 1内产生的废气通过废气出管13进入废气余热回收系统,经过降温、除尘后达标排放。由于炉体11的倾斜设置,则能使物料在炉体11内自由流动,便于反应后生产出预想的产品,且相比于高炉作业,能够对铁矿石进行充分的冶炼。

在本实施例中,通过高温空气管12向炉体11内部吹高温空气,空气中有氧气,能够加速物料的反应,高温空气有一定的压力,通过高温空气管12输入炉体11,可起到对炉体11内部空气助燃预热的功能,炉体11内反应中产生的气体就会从废气出管13排出。

作为本发明提供的一种含铅锌的铁矿石冶炼装置的一种具体实施方式,请参阅图1至图4,沿进料口6至出料口7的方向冶炼炉1依次分为反应区111、过渡区112和渣铁分离区113,反应区111的底部置于地面下并呈长条槽型结构,进入至冶炼炉1内的物料在反应区111进行反应,进料口6位于反应区111 的进料端,排铅机构4设于反应区111底部;过渡区112的底部置于地面下并呈弯弧槽型结构,反应区111内的物料流入至过渡区112,排铅机构4设于过渡区112底部;渣铁分离区113的底部置于地面下并呈长条槽型结构,反应中产生的铁水和渣通过过渡区112流动至渣铁分离区113,在渣铁分离区113内渣与铁分离,出料口7位于渣铁分离区113的出料端,过渡区112两端分别圆弧过渡承接反应区111和渣铁分离区113,排铅机构4设于渣铁分离区113底部,进料口6位于冶炼炉1上埋深较浅的一端,出料口7位于冶炼炉1上埋深较深的一端。

反应区111、过渡区112和渣铁分离区113的底部设有槽型结构,便于物料的反应和流动,炉体11属于现有技术中的冶炼炉1,具备现有技术冶炼炉1 的各种功能,故在此不再赘述。

具体的,其中80%的冶炼反应进度在反应器完成,有20%的冶炼反应进度及部分渣铁分离功能在过渡区112完成,炉渣与铁等金属分离是在渣铁分离区113 完成的,而铅水是置于冶炼炉1的底部,也在渣铁分离区113完成。

反应区111的宽度为3米,总长度为7-8米,干球从进料口6进入炉体11 内部,干球一边反应一边向过渡区112、渣铁分离区113流动,80%的冶炼反应进度在反应区111内完成;渣铁分离区113的宽度为1米,总长度为5-6米,用于冶炼出的铁等高沸点金属与渣依靠重力分离,冶炼出的锌等低沸点金属从渣中蒸发分离;过渡区112为反应区111和渣铁分离区113的连接区域,为弯弧型的槽型结构,实现了一种“过渡”的功能,过渡区112的宽度由宽变窄,过渡区112承担20%的冶炼反应进度及部分渣铁分离功能。反应区111与过渡区112、过渡区112与渣铁分离区113之间都没有明显的界限,界限受操作条件、处理能力、干球冶金性能等因素有关。

冶炼炉1的处理能力:含碳25%-40%,含铁35%-45%(扣除碳以后,纯铁的含量)的干球15-25t/h。

通过地面呈倾斜状设置的炉体11,使得炉体11内的物料能够在反应过程中从进料口6侧向出料口7侧移动,当物料移动到出料口7侧时,能够变成渣和铁水,以便于进行渣铁的分离,同时也便于铅水能够通过排铅机构4排出。

作为本发明提供的一种含铅锌的铁矿石冶炼装置的一种具体实施方式,请参阅图1至图4,埋设于地面下的反应区111、过渡区112和渣铁分离区113 均为槽型结构,漏出于地面上的反应区111、过渡区112和渣铁分离区113为与槽型结构相适配的拱形结构,拱形结构与槽型结构相互对接扣合形成一体且内部为中空。

为安全起见,将炉体11分为上部和下部,即地上部分和地下部分,炉体 11内部为中空,在正常操作下,渣的最高液面在地平面以下的200-400mm处,炉体11的拱形结构和槽型结构(上部和下部)罩扣在一起形成整体,供铁矿石在炉体11内部反应。

反应区111的宽度为渣铁分离区113的宽度的2-3倍。在本实施例中,反应区111的宽度与渣铁分离区113的宽度之比在2倍以上,都可以满足炉体11 对铁矿石的冶炼要求,因此都在本发明的保护范围内。

作为本发明提供的一种含铅锌的铁矿石冶炼装置的一种具体实施方式,请参阅图1至图5,进料口6处设有用于向冶炼炉1内泵送氧气的氧气泵送组件8,泵送氧气后炉体11空气得到助燃预热,使炉体11内部温度维持平衡。通过高温空气管12向炉体11内部输送氧气,帮助炉体11内部空气助燃预热,维持炉体11内部空气温度恒定。氧气泵送组件8包括用于与氧气源和进料口6连通的输氧管路、设置在输氧管路上的气泵以及设置在输氧管路上位于气泵和进料口 6之间的气阀。通过输送管路向炉体11内部输送氧气,帮助炉体11内部空气助燃预热,维持炉体11内部空气恒定。

高温空气管12的数量为3-10个,从热量衡算上分析,在反应区111需要补充的热量最多,尤其是在干球进口区域,因此,在干球的进料口6侧,高温空气管12的数量最多,并与氧气泵送组件8的配合运行,能够向炉体11内补充氧气和高温热空气,使炉体11内的温度维持稳定,用于保证干球的进料口6 侧就具有1400℃-1700℃的温度;另外,废气出管13的数量为2-5个,均布于炉体11的顶部。

在本实施例中,炉体11内设有用于监测反应温度的温度传感器9,炉体11 外侧设有显示器10,温度传感器9与显示器10电连接,在显示器10上可观察炉体11内部当前温度。通过温度传感器9可以探测到炉体11内部当前的温度,通过观察当前的温度,就可以判断炉体11内是否处于正常工作状态或监测是否发生了故障等。

在本实施例中,炉体11内侧顶部设有红外成像仪110,红外成像仪110用于采集炉体11内反应过程中的图像。通过红外成像仪110,可以定时或定期的拍摄炉体11内部反应过程中的图像,将图像顺序观看,以便于工作人员进行观察反应过程等,具体的,红外成像仪110与炉体11之间为可拆卸连接。

冶炼炉1包括厚钢板制成的外壳和铺设于外壳内壁上的耐火砖,外壳内部为中空并可用于冶炼作业。

本发明还提供一种含铅锌的铁矿石冶炼方法,包括以下步骤:

将含铅锌的铁矿石破碎,并筛分出粒径小于25mm的颗粒状铁矿石;

将铁矿石放置到球磨机中研磨成小于200目级别的矿粉;

将矿粉通过强磁选机或重选机,将铁品位提高到45%以上,并通过烘干设备将矿粉烘干得到精矿粉;

将生石灰、煤粉经过破碎、磨煤,制成细粉;

精矿粉与煤粉、生石灰分别倒入配料槽内并混合;

混合后的物料输入到造球盘内并在造球盘里进行造球;

造球后的物料输入到烘干设备中,在烘干设备中对物料加热和烘干;

加热和烘干后的物料输入到冶炼炉1内进行冶炼,物料在冶炼过程中从进料口6侧逐渐向出料口7侧移动,物料在反应中变成铅水、铁水和炉渣,铅水通过排铅机构4排出,铁水和炉渣连续流动至出料口7侧;

铁水和炉渣从冶炼炉1内排出后,进入位于出料口7外侧的渣铁分离器内进行铁水和炉渣的分离,分离出的炉渣进入渣沟33经过水淬后进入水渣池、分离出的铁水进入铁水罐或铸铁工序中,铅水沿排铅孔41排出后降落到收集槽 42内。

作为本申请另一实施例,请参阅图5,冶炼方法还包括:

使冶炼炉1的废气出管13连通高温换热器,在高温换热器的输出端连通有低温换热器,高温换热器用于助燃风与高温废气换热,助燃风经过高温换热器气气换热器后变成高温风,高温风输入到冶炼炉1内;高温废气经过换热后变成中温废气,中温废气进入低温换热器,换热后变成低温废气,低温废气输入到除尘中;冷空气进入低温换热器,低温换热器输出的热空气输入到烘干设备中,用于对湿球烘干;

除尘器设于低温换热器的输出端,对冶炼炉1排出的废气进行除尘处理;

在除尘器的输出端设有引风机,引风机用于抽出冶炼炉1内空气,使冶炼炉1内形成-5至0Pa的微负压空间环境;

在引风机的输出端设有烟囱,烟囱用于排出引风机输出的空气。

本发明提供的一种含铅锌的铁矿石冶炼方法的有益效果在于:与现有技术相比,本发明一种含铅锌的铁矿石冶炼方法,能够对含铅锌的铁矿石进行冶炼,冶炼出符合质量要求的铅水、铁水和氧化锌粗品,相比于高炉冶炼,反应速度快,温度维持恒定,解决了现有的对于铁品位低、铅锌含量高的铁矿石不适合利用高炉进行冶炼的技术问题,具有采用长条形冶炼炉1可用于冶炼铁品位低、铅锌含量高的铁矿石,冶炼过程中反应稳定的技术效果。

铁矿石在炉体11内进行化学反应,是需要一定的理论支撑,才能实现的,或可理解为该冶炼炉1的工作原理:

将含铅锌的铁矿石(铁品位35%左右)经过破碎、筛分制成25mm以下粒径,经过球磨机磨成-200目级别的矿粉,达到80%以上级别的矿粉,矿粉经过强磁选或重选,将铁品位提高到45%以上,经过烘干得精矿粉;生石灰、煤粉经过破碎、磨煤,制成细粉;精矿粉与煤粉、生石灰等其它原料混合、造球、烘干、预热等工序制成干球,干球应用长条形冶炼炉1中进行冶炼,冶炼得到铅水和银水等在铁水中溶解度低且比铁水比重大,穿透力比较好,铅水和银水等穿过炉底耐材缝隙,汇集到铅液收集槽42,通过收集槽42侧面的通孔渗透,在通过排铅孔41排出冶炼炉1外,及时铸成铅锭;通过除尘收集系统,得到氧化锌粗品。

上述把煤制成-100目级别煤粉,把生石灰也制成-200目级别粉料,根据各自成分,按照一定比例混合均匀等,配料方法可以参照烧结矿配料方案,行业上已是成熟的配料技术,经过制球、烘干工序得到干球。

指标要求:铁含量(扣除碳后)35%-45%,二元碱度CaO/SiO2为0.85-0.95,三元碱度(CaO+MgO)/(SiO2+Al2O3)为0.8-0.95,含碳量为25%-40%。

以下为本发明的补充说明:

反应区111的槽型结构是为了保证粒径为30mm-80mm的干球在炉体11内有 7-14分钟的停留时间,干球在渣层下面隔绝空气的条件下发生氧化还原反应,在高温下干球优先从表面反应,随着球内部温度的升高并升高的一定温度,干球内部也开始反应,反应过程中,碳逐渐损耗,球的表面和内部出现孔洞,反应产生的大量CO和CO2气体,加速干球的破裂,这样可对渣层产生剧烈的搅拌作用,使渣呈沸腾状,氧化铁逐步还原成氧化亚铁、铁,随着碳的损耗,氧化铁的还原,破碎的小球比重越来越大,反应速度很快,几分钟内就可能实现干球绝大部分被还原。

冶炼出的铁水等高沸点金属比重远远大于渣的比重,依靠重力与渣分离,也需要一定分离时间,按2-4分钟的停留时间控制,其实在反应区111、过渡区112就已经开始了渣铁分离,因此,渣铁分离区113设计时间较短;裹在渣里的铁给一定的轻微扰动,有利于渣铁分离,因此,将渣铁分离区113的宽度适当缩小,可提高渣的适当的扰动度。

冶炼出的锌等低沸点金属,在渣中蒸发成气体,从渣中出来得以分离。

本发明适用于冶炼含锌等低沸点金属的含铁固体废料,弥补了高炉不适合冶炼含锌等固体铁矿石的缺陷,属于高炉冶炼技术的一个补充技术。

本发明为冶炼含铅锌的铁矿石创造了条件,在含铅、锌、银等含铁品位低的铁矿石采用增加排铅机构4,配合使用长条形的冶炼炉1,一次性可以得到铁水、铅锭、粗氧化锌三种产品,解决了我国新疆及国内含锌、铅等低品位铁矿石利用的难题,有利于价格低廉的铁矿石变废为宝。

在本实施例中,在高温冶炼过程中,冶炼炉1内下层为铁水,上层为渣,炉体11内渣层上部空间温度1400-1700℃,干球在炉内依靠自身重力,停留在铁水和渣的界面处,干球所含的氧化铁、氧化锌等金属氧化物与碳及新生成CO 发生剧烈的还原反应;还原反应还生成大量气体,主要是CO和CO2气体,以下简称煤气,反应生成的煤气对渣层起剧烈的搅拌作用,渣层呈沸腾状,煤气溢出渣层进入冶炼炉1上部空间,遇到吸入热空气迅速燃烧、放热,维持渣层上部空间温度在1400-1700℃,煤气CO燃烧产生的废气,由引风机从炉内引出,炉内保持-5-0Pa的微负压环境;还原出的铁、锰等高沸点的金属进入铁水,原料球配碳过量,铁水溶有4.3%左右碳,保证铁水好的流动性;还原出的锌等低沸点的金属迅速蒸发,溢出渣层,遇到热空气,迅速氧化成氧化物,随着废气从炉内引出。

还原出的锌等低沸点的金属迅速蒸发,溢出渣层,遇到热空气,迅速氧化成氧化物,随着燃烧后废气从炉内引出,进入废气降温、除尘收集系统,得到氧化锌粗品。

对于冶炼炉1产生的热量的回收利用:

从长条冶炼炉1引出高温废气,先进入高温换热器,与助燃空气换热,高温废气从底部进入,上部出来,降温到300℃-400℃以下,助燃空气从上部进入,下部出来,在高温换热器内被加热到800℃-1100℃,通过烧嘴被均匀吸到冶炼炉1,与煤气接触燃烧,维持炉内1400-1700℃高温;从高温换热器出来后,进入低温换热器降温,与湿球干燥用空气换热,高温废气从底部进入,上部出来,降温到150℃以下,干燥用空气从上部进入,下部出来,在低温换热器内被加热到120℃-200℃,该热空气用于湿球的烘干、加热;低温废气降温到150℃以下,进入布袋除尘器,废气达标排放。

湿球在烘干设备内被120℃-200℃的干燥空气加热到110-160℃,实现能量合理利用。

为了保证冶炼炉1内安全,炉内采用-5-0Pa的微负压操作,热空气过量,保证燃烧废气中氧含量不小于2%,引出的废气中CO残余量很低,也保证后续工艺部分安全。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。