一种基于数字图像处理的含孔板件应力集中系数测量方法

文献发布时间:2023-06-19 09:36:59

技术领域

本发明涉及涉及弹性力学领域,涉及数字图像相关技术,具体涉及一种基于数字图像处理的含孔板件应力集中系数测量方法。

背景技术

应力集中是指物体中应力局部增高的现象,一般出现在物体形状急剧变化的地方,如缺口、孔洞、沟槽以及有刚性约束处。在应力集中区域,应力的最大值(峰值应力)与物体的几何形状和加载方式等因素有关。随着各向同性的复合材料需求越来越广泛,各种新型复合材料在推广应用时,也必须要面对应力集中问题。特别是针对含孔状结构件制品,其应力集中问题更加突出。

目前国内外的研究人员分析应力集中问题大多采用有限元方法进行模拟分析,例如采用数学解析法和有限元模拟仿真的方法推导有限宽板含孔的应力集中系数。但是有限元方法计算量较大,在实际工程中使用效率不高。

发明内容

本发明要解决的技术问题是克服现有技术的不足而提供一种基于数字图像处理的含孔板件应力集中系数测量方法,测量装置简单、操作方便且计算量较少。

为解决上述技术问题,本发明所采取的技术方案是:

一种基于数字图像处理的含孔板件应力集中系数测量方法,其特征在于:所述方法包括以下步骤:

S1:将含孔板件表面进行打磨及抛光处理之后,使用黑、白哑光漆在含孔板件表面喷出散斑;

S2:将表面喷出散斑的含孔板件夹持在万能试验机上,然后由万能试验机对含孔板件施加荷载,同时利用CCD摄像机不断拍摄取样,得到不同时刻含孔板件表面的散斑图;

S3:利用图像处理器对含孔板件变形前后的散斑图进行比对,获得全场应变信息;

S4:绘制应变曲线图,得到应力集中系数。

进一步的,所述步骤S2中,万能试验机以负荷控制的方式进行加载,加载速率为0.5kN/s,加载范围为0-5kN。

进一步的,所述步骤S2中,CCD摄像机水平对准含孔板件后固定;当万能试验机开始施加荷载时,CCD摄像机开始拍摄,直至采集到100张图片时结束,采集频率为10张/秒。

进一步的,所述步骤S3中,选取散斑分布均匀的散斑图;以变形前散斑图作为参照图,将其划分为若干子区;将变形前后散斑图转换为灰度图片,根据灰度值匹配,找出变形后散斑图各子区位置,并与变形前位置比较,得到各变形后的子区相对于参照图的位移,得到相应的位移场;由位移场可以进一步计算得到相应的应变场。

进一步的,所述步骤S3具体包括:

在变形前的散斑图中,选取以所求位移点A(x,y)为中心的一个(2M+1)×(2N+1)像素大小的矩形子区,在变形后的散斑图中,该矩形子区的位置和形状变化到B(x’,y’);变形前的子区图像用f(x,y)表示,变形后的子区图像用g(x+u,y+v)表示;将变形前后该矩形子区的图像灰度f(x,y)、g(x+u,y+v)代入式(3)进行相关计算:

相关系数C值最大时对应的点B即为点A变形后的终点,根据A、B点的坐标确定目标的位移u、v。

进一步的,所述步骤S3中,在圆孔两侧接近边缘的位置选取两横坐标相等且距离接近的点,并选择多组点进行多次应变分析。

进一步的,所述步骤S4中,将圆孔左右边缘在加载过程中的应变与理论平均应变的曲线对比,平均应变随应力变化的曲线和应变随应力变化的曲线的斜率比值即为对应的应力集中系数。

采用上述技术方案所产生的有益效果在于:

本发明所使用的测量装置结构简单、操作方便且计算量相对较少,能够比较方便、快捷、准确地测量出含孔材料的应力集中系数,在工程应用中效率较高。

附图说明

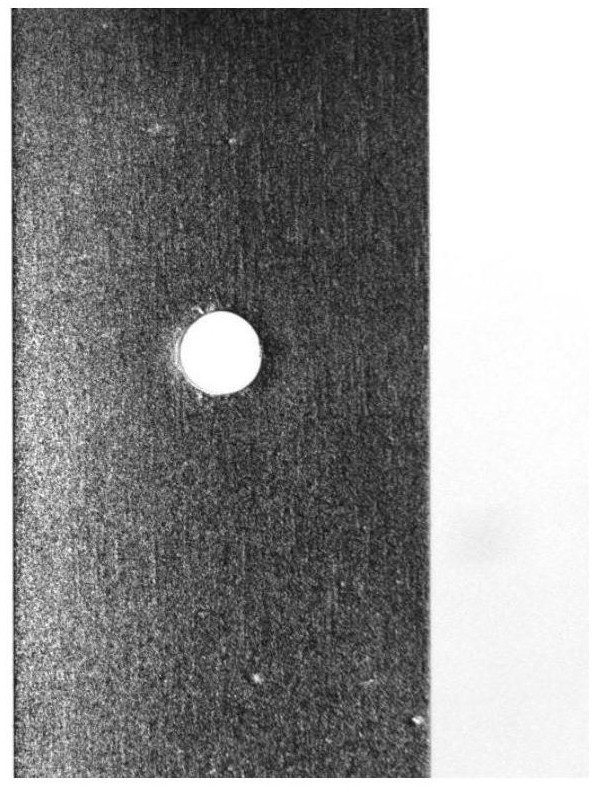

图1是表面喷出散斑的试样;

图2是测量装置结构示意图;

图3是各向同性平板圆孔附近应力集中分布图;

图4是变形前后子区示意图;

图5是碳素钢板孔径6mm、8mm、10mm左右两点平均应变与全场平均应变对比图;

图6是铝合金板孔径6mm、8mm、10mm左右两点平均应变与全场平均应变对比图;

图7是环氧树脂板孔径6mm、8mm、10mm左右两点平均应变与全场平均应变对比图。

具体实施方式

下面结合附图和具体实施方式对本发明作进一步详细的说明。

如图1所示,本发明公开了一种基于数字图像处理的含孔板件应力集中系数测量方法,包括以下步骤:

S1:将含孔板件表面进行打磨及抛光处理之后,使用黑、白哑光漆在含孔板件表面喷出散斑,如图1所示。

S2:将表面喷出散斑的含孔板件固定夹持在万能试验机上,然后由万能试验机对含孔板件施加荷载,同时利用CCD摄像机不断拍摄取样,得到不同时刻含孔板件表面的散斑图,测量装置如图2所示。

测量装置包括万能试验机、CCD摄像机、白色光源和图像处理器,测量过程中保证含孔板件不发生松动,CCD摄像机水平对准含孔板件后固定;测量时万能试验机以负荷控制的方式进行加载,设定加载速率为0.5kN/s,并设定加载范围为0-5kN。当万能试验机开始施加荷载时,CCD摄像机开始拍摄,直至采集到100张图片时结束,采集频率为10张/秒。

S3:利用图像处理器对含孔板件变形前后的散斑图进行比对,获得全场应变信息。具体方法为:选取散斑分布均匀的散斑图;以变形前散斑图作为参照图,将其划分为若干子区;将变形前后散斑图转换为灰度图片,根据灰度值匹配,找出变形后散斑图各子区位置,并与变形前位置比较,得到各变形后的子区相对于参照图的位移,得到相应的位移场;由位移场可以进一步计算得到相应的应变场。

应力集中系数的定义为弹性范围内,最大局部应力与名义应力的比值,如式(1)所示:

K=σ

其中,σ

各向同性金属材料含小孔的平板应力分布如式(2)和图3所示:

式中,σr为沿孔径方向的应力,s为拉伸方向的应力,α为小孔半径,θ为与拉伸方向的夹角,r为应力分析位置离小孔中心的距离。

应力集中情况随着到孔边距离的减小而急剧增大,孔边的最大应力是加载板边缘应力的3倍,距离较远处,试样表面应力分布受圆孔的影响逐渐减小,应力集中系数K与所含圆孔直径无关。

在变形前的散斑图中,选取以所求位移点A(x,y)为中心的一个(2M+1)×(2N+1)像素大小的矩形子区,在变形后的散斑图中,该矩形子区的位置和形状变化到B(x’,y’);变形前的子区图像用f(x,y)表示,变形后的子区图像用g(x+u,y+v)表示;将变形前后该矩形子区的图像灰度f(x,y)、g(x+u,y+v)代入式(3)进行相关计算:

相关系数C值最大时对应的点B即为A变形后的终点,根据A、B点的坐标确定目标的位移u、v;各向同性材料各点的应变比即应力比,即可获得应力集中系数。

S4:绘制应变曲线图,得到应力集中系数。

在圆孔两侧接近边缘的位置选取两横坐标相等且距离接近的点,并选择多组点进行多次应变分析,得到圆孔左右边缘在加载过程中的应变与理论平均应变的曲线对比,平均应变随应力变化的曲线和应变随应力变化的曲线的斜率比值即为对应的应力集中系数。

为了保证测试的可靠性,选取三种不同材质的试样进行测试,分别为Q235碳素钢板,6061铝合金板,环氧树脂合成纤维板,尺寸均为160mm×40mm×3mm,每种板材的圆孔直径均选取6mm、8mm和10mm三种。

DIC通过对变形前后试样(含孔板件)的散斑图进行对比,获得全场应变信息,如图4所示。

在圆孔两侧接近边缘的位置选取两横坐标相等且距离接近点的应变分析。选择多组点进行多次分析,得到三种板件为6mm、8mm、10mm圆孔左右边缘在加载过程中的应变与理论平均应变的曲线对比,如图5-图7所示。

在图5-图7中,平均应变随应力变化的曲线和应变随应力变化的曲线的斜率比值即为对应的应力集中系数,根据图中的数据可以得到孔径6mm、8mm、10mm的Q235碳素钢板的应力集中系数分别为2.51、2.47、2.63;6061铝合金板的应力集中系数分别为2.26、2.14、2.01;环氧树脂合成纤维板应力集中系数分别为2.34、2.25、2.11,应力集中系数随圆孔直径的增大而减小。

- 一种基于数字图像处理的含孔板件应力集中系数测量方法

- 一种拉压载荷作用下线弹性板椭圆孔边应力集中系数的测量方法