一种预应力混凝土钢筋桁架预制板生产设备和生产方法

文献发布时间:2023-06-19 10:18:07

技术领域

本发明涉及预应力混凝土构件生产技术领域,具体而言,涉及一种预应力混凝土钢筋桁架预制板生产设备和生产方法。

背景技术

先张法预应力技术是一种用于生产预制预应力混凝土构件的技术,将其用于钢筋桁架混凝土预制板,可有效提高预制板适用跨度,减小预制底板厚度,提高预制板力学性能。

采用先张法生产预应力构件,是在浇筑混凝土前,将预应力钢丝张拉并锚固,待混凝土强度达到设计要求后,放张预应力钢丝,形成预应力混凝土构件。预应力筋的应力控制是先张法预应力构件生产的关键,决定着预应力构件的质量,生产过程中,需要相应工艺流程作保障。

钢模台座多用于先张法预应力构件的工厂化预制,在预制构件生产过程中,既可支撑张拉后的预应力筋,又可作为预制构件的模板。传统钢模台座长度固定,无法根据实际需求进行调整,对生产场地要求较高,预应力构件生产成本较大,无法满足预应力混凝土钢筋桁架预制板的生产需要。

发明内容

本发明的目的在于提供一种预应力混凝土钢筋桁架预制板生产设备和生产方法,解决了现有技术中传统钢模台座长度固定,无法根据实际需求进行调整,对生产场地要求较高,预应力构件生产成本较大的问题。

为解决上述技术问题,本发明采用的技术方案是:

第一方面,本发明提供了一种预应力混凝土钢筋桁架预制板生产设备,包括多个主体模块和两个横梁模块,相邻所述主体模块之间可拆卸连接,所述两个横梁模块分别位于所述多个主体模块两端,并与其端部固定连接;所述主体模块包括纵梁、系梁、底模和支座,两根所述纵梁沿水平方向平行设置在所述支座上,所述系梁固定连接在两根所述纵梁之间,所述底模位于系梁上方且与其固定连接;所述横梁模块包括C型钢梁和梳筋板,两个所述C型钢梁的腹板相对布置,且其两者之间具有一间隙,两个所述C型钢梁的翼板通过法兰与所述主体模块端部固定连接,所述梳筋板固设于C型钢梁外侧,且所述梳筋板上呈一字型开设有多个定位孔,所述多个定位孔与间隙相对应。

作为优选方案,还包括预应力钢丝、夹片锚、端模和侧模,所述端模和侧模数量为多个,两个所述端模和两个所述侧模之间通过磁吸方式组合成矩形框体,所述矩形框体位于底模上,用于浇筑混凝土,所述预应力钢丝穿设在位于两个横梁模块外侧的梳筋板的定位孔内,且在所述预应力钢丝端部安装有夹片锚。

作为优选方案,所述支座包括螺杆、套筒和底座,所述套筒底端部固定连接在底座上,所述套筒内部具有螺纹孔,所述螺杆下部插入螺纹孔内并与其螺纹连接,所述螺杆上部与纵梁固定连接。

作为优选方案,所述纵梁上固定连接有若干吊环,所述吊环用于主体模块的吊运。

作为优选方案,所述梳筋板两端分别开设有至少两个一字孔,所述两个一字孔通过螺栓分别与两个C型钢梁的翼板固定连接。

第二方面,本发明提供了一种预应力混凝土钢筋桁架预制板生产方法,包括:

1)生产准备:根据预制板构件设计图,确定预应力钢丝的截面直径,调节梳筋板安装高度,完成预应力钢丝竖向定位,选定相应定位孔,完成预应力钢丝水平定位,根据预制板构件尺寸,确定端模及侧模位置,并通过磁吸方式组合成矩形框体;

2)预应力钢丝排布:将预应力钢丝穿过位于横梁模块外侧选定的梳筋板定位孔,调节预应力钢丝伸出梳筋板的长度,满足张拉及锚固要求后安装夹片锚;

3)张拉:在张拉端通过千斤顶进行张拉,采用逐根张拉方式,从中间向两边对称交替进行,先张拉调直预应力钢丝,再进行控制张拉,并对预应力钢丝伸长量进行校核;

4)钢筋绑扎:根据设计要求,将钢筋桁架以及纵、横向普通钢筋放入矩形框体内,就位后进行绑扎;

5)混凝土浇筑及养护:向矩形框体内浇筑混凝土,并振捣密实,表面拉毛处理后覆膜养护;

6)放张:待同条件养护的混凝土立方体试块抗压强度达到设计强度的75%开始放张;

7)脱模:放张完成后即可脱模,并吊至相应位置存放。

作为优选方案,在步骤6)中,所述放张包括:采用切割工具对预应力钢丝进行切割,切割位置选择两相邻端模之间,从中间向两边对称交替切割,所有预应力钢丝放张完成后切除多余预应力钢丝。

与现有技术相比,本发明的有益效果包括:采用模块化拼装钢模台座,结构稳定,易于组装和调整,配合相应的工艺流程,实现多种规格的预应力混凝土钢筋桁架预制板生产,有效降低生产成本,提高构件质量。

附图说明

参照附图来说明本发明的公开内容。应当了解,附图仅仅用于说明目的,而并非意在对本发明的保护范围构成限制。在附图中,相同的附图标记用于指代相同的部件。其中:

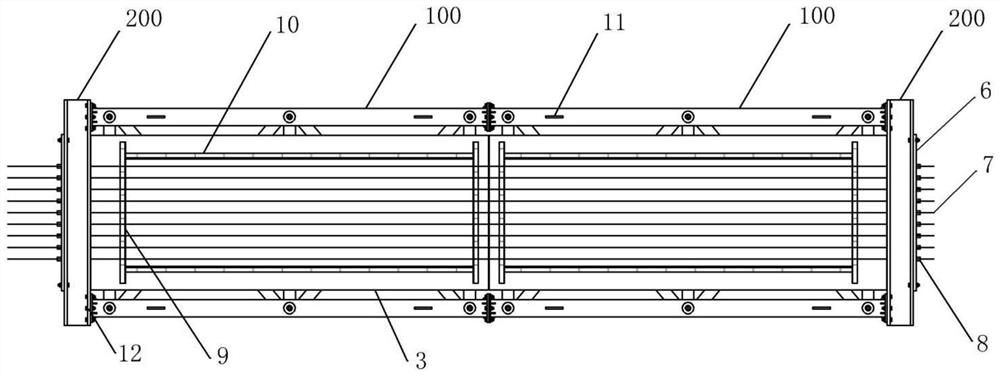

图1为本发明实施例的预应力混凝土钢筋桁架预制板生产设备(去除端模和侧模)的结构示意图;

图2为本发明实施例的预应力混凝土钢筋桁架预制板生产设备的另一结构示意图;

图3为图2中预应力混凝土钢筋桁架预制板生产设备的正视图;

图4为图2中预应力混凝土钢筋桁架预制板生产设备的侧视图;

图5为本发明实施例的预应力混凝土钢筋桁架预制板生产设备(去除配件)的又一结构示意图;

图6为本发明实施例的主体模块的结构示意图;

图7为沿图6中A-A线的剖视图;

图8为沿图6中B-B线的剖视图;

图9为本发明实施例的横梁模块的结构示意图;

图10为沿图9中C-C线的剖视图;

图11为本发明实施例的主体模块和横梁模块的连接结构示意图;

图12为本发明实施例的支座的结构示意图;

图13为本发明实施例的预应力混凝土钢筋桁架预制板生产方法的流程图。

图中标号:100主体模块、200横梁模块、1纵梁、2系梁、3底模、4支座、401底座、402套筒、403螺杆、5C型钢梁、6梳筋板、7预应力钢丝、8夹片锚、9端模、10侧模、11吊环、12法兰、13定位孔、14一字孔。

具体实施方式

容易理解,根据本发明的技术方案,在不变更本发明实质精神下,本领域的一般技术人员可以提出可相互替换的多种结构方式以及实现方式。因此,以下具体实施方式以及附图仅是对本发明的技术方案的示例性说明,而不应当视为本发明的全部或者视为对本发明技术方案的限定或限制。

根据本发明的一实施方式结合图1至5示出。本发明提供了一种预应力混凝土钢筋桁架预制板生产设备,包括主体模块100和横梁模块200,主体模块100的数量为多个,相邻主体模块100之间可拆卸连接,两个横梁模块200分别位于多个主体模块100两端,并与其端部固定连接。上述可拆卸连接和固定连接方式可采用高强螺栓连接。

在一可选实施例中,如图1所示,该设备包括三个主体模块100和两个横梁模块200,三个主体模块100之间通过高强螺栓进行连接,两个横梁模块200分别位于首尾两个主体模块100外侧,并通过高强螺栓与主体模块100端部固定连接。

在一可选实施例中,如图2至5所示,该设备包括两个主体模块100和两个横梁模块200,两个主体模块100之间通过高强螺栓进行连接,两个横梁模块200分别位于首尾两个主体模块100外侧,并通过高强螺栓与主体模块100端部固定连接。

可以理解,主体模块100的数量可以根据实际生产需求进行调整,以满足生产需要,降低生产成本。

如图6至8所示,上述主体模块100包括纵梁1、系梁2、底模3和支座4,两根纵梁1沿水平方向平行设置在支座4上,系梁2固定连接在两根纵梁1之间,系梁2的数量为多根,底模3位于系梁2上方且与其固定连接,上述固定连接方式可以为螺栓连接或焊接连接。

具体的,如图12所示,上述支座4包括螺杆403、套筒402和底座401,套筒402底端部固定连接在底座401上,套筒402内部具有螺纹孔,螺杆403下部插入螺纹孔内并与其螺纹连接,螺杆403上部与纵梁1固定连接。通过转动底座401,可以调节螺杆403的伸缩量,从而对纵梁1的高度进行调节。

进一步的,在纵梁1上固定连接有若干吊环11,吊环11用于主体模块100的吊运。

如图9至11所示,上述横梁模块200包括C型钢梁5和梳筋板6,两个C型钢梁5的腹板相对布置,且其两者之间具有一间隙,两个C型钢梁5的翼板通过法兰12与纵梁1的端部固定连接。梳筋板6固设于C型钢梁5外侧,且梳筋板6上呈一字型开设有多个定位孔13,多个定位孔13与间隙相对应,优选的,定位孔13处于间隙的中心水平面上。

在梳筋板6两端分别开设有至少两个一字孔14,两个一字孔14通过螺栓分别与两个C型钢梁5的翼板固定连接。采用一字孔14设计,便于调节梳筋板6的竖向高度,方便预应力钢丝7穿过及定位。

请再次参阅图2,该设备还包括预应力钢丝7、夹片锚8、端模9和侧模10等配件,端模9和侧模10数量为多个,两个端模9和两个侧模10之间通过磁吸方式组合成矩形框体,矩形框体位于底模3上,用于浇筑混凝土,预应力钢丝7穿设在位于两个横梁模块200外侧的梳筋板6的定位孔13内,且在所述预应力钢丝7端部安装有夹片锚8。

如图13所示,本发明还提供了一种预应力混凝土钢筋桁架预制板生产方法,包括:

1)生产准备:根据预制板构件设计图,确定预应力钢丝7的截面直径,调节梳筋板6安装高度,完成预应力钢丝7竖向定位,选定相应定位孔13,完成预应力钢丝7水平定位,根据预制板构件尺寸,确定端模9及侧模10位置,并通过磁吸方式组合成矩形框体。

2)预应力钢丝7排布:将预应力钢丝7穿过位于横梁模块200外侧选定的梳筋板6定位孔13,调节预应力钢丝7伸出梳筋板6的长度,满足张拉及锚固要求后安装夹片锚8。

3)张拉:在张拉端通过千斤顶进行张拉,采用逐根张拉方式,从中间向两边对称交替进行,先张拉调直预应力钢丝7,再进行控制张拉,并对预应力钢丝7伸长量进行校核。千斤顶位于一横梁模块200外侧,预应力钢丝7的张拉端为千斤顶放置的一端,预应力钢丝7另一端为固定端,该千斤顶采用穿心千斤顶,预应力钢丝7穿过千斤顶后配合夹片锚8进行张拉。

4)钢筋绑扎:根据设计要求,将钢筋桁架以及纵、横向普通钢筋放入矩形框体内,就位后进行绑扎。

5)混凝土浇筑及养护:向矩形框体内浇筑混凝土,并振捣密实,表面拉毛处理后覆膜养护。

6)放张:待同条件养护的混凝土立方体试块抗压强度达到设计强度的75%开始放张。具体的,放张步骤包括:采用切割工具对预应力钢丝7进行切割,切割位置选择两相邻端模9之间,从中间向两边对称交替切割,所有预应力钢丝7放张完成后切除多余预应力钢丝7。

7)脱模:放张完成后即可脱模,并吊至相应位置存放。

综上所述,本发明公开了一种预应力混凝土钢筋桁架预制板生产设备和生产方法,其有益效果包括:采用模块化拼装钢模台座,结构稳定,易于组装和调整,配合相应的工艺流程,实现多种规格的预应力混凝土钢筋桁架预制板生产,有效降低生产成本,提高构件质量。

本发明的技术范围不仅仅局限于上述说明中的内容,本领域技术人员可以在不脱离本发明技术思想的前提下,对上述实施例进行多种变形和修改,而这些变形和修改均应当属于本发明的保护范围内。

- 一种预应力混凝土钢筋桁架预制板生产设备和生产方法

- 一种预应力混凝土钢筋桁架预制板