一种智能芯片组装加工装置

文献发布时间:2023-06-19 10:46:31

技术领域

本发明涉及到加工领域,尤其涉及到一种智能芯片组装加工装置。

背景技术

芯片在工作过程中会发出很多的热量,如果不能及时将芯片发出的热量散发出去,就会因为温度过高损坏芯片上的晶体管;

目前大都采用在晶体管上组装扩散片的方法将晶体管产生的热量散发出去,而扩散片与品体管的装配主要靠手工装配,手工裝配需要人工拿扩散片,涂胶水,晶体管打螺丝成型,扩散片与晶体管压合等加工步骤,手工装配效率低下,费时费力,无法满足生产的需求。

发明内容

本发明提供一种智能芯片组装加工装置,解决的上述问题。

一种智能芯片组装加工装置,包括工作台,所述工作台的右侧固定设有电控箱,所述工作台上设有自动上料机构、扩散片上料机构、第一加工机构、第二加工机构、移送机构和成品下料机构;所述自动上料机构位于工作台上表面的后部,所述扩散片上料机构固定于工作台的上表面,且所述扩散片上料机构位于自动上料机构的前侧,所述移送机构固定于所述扩散片上料机构的右侧,所述第一加工机构和第二加工机构从左到右依次固定于移送机构的后侧,所述成品下料机构固定于工作台的右侧,第二加工机构包括第一点胶装置、第一打螺丝装置和拇指压紧装置;所述第一点胶装置、第一打螺丝装置和拇指压紧装置依次排列。

优选的,所述自动上料机构包括自动上料支撑架、上料定位板、第一上料装置、第二上料装置和料板推动组件;所述自动上料支撑架固定于工作台上表面的左端,所述上料定位板固定于自动上料支撑架的顶端,所述第一上料装置和第二上料装置分别固定于上料定位板的前后两端,所述料板推动组件固定于上料定位板底端的中部;所述第一上料装置包括料板放置组件、料板横推组件、料板顶升组件、旋转送料组件、下料滑道、下料压紧组件和下料支撑板;所述料板放置组件固定于上料定位板上,所述料板横推组件固定于料板放置组件的前侧,所述下料支撑板固定于自动上料支撑架的右侧,所述自动上料支撑架的前壁固定设有料道支撑板,所述下料滑道固定于料道支撑板上,所述旋转送料组件固定于料板横推组件的右侧,且所述旋转送料组件与下料滑道的一端接触连接,所述下料压紧组件固定于下料支撑板上,所述料板顶升组件的一端固定于工作台上,另一端与旋转送料组件转动连接。

优选的,所述料板放置组件包括左矩形支撑板和右矩形支撑板;所述左矩形支撑板和右矩形支撑板分别固定于上料定位板的左右两端,且所述左矩形支撑板和右矩形支撑板相互对称,所述左矩形支撑板的底部设有间距;所述料板推动组件包括第一推动气缸、料板推动板和推动定位板;所述第一推动气缸水平固定于上料定位板的底部,所述上料定位板的中部设有推孔,所述推动定位板固定于第一推动气缸的输出端,所述料板推动板固定于推动定位板上,且所述料板推动板贯穿推孔。

优选的,所述旋转送料组件包括延伸板、旋转定位座、旋转板、料板接料板和卡接板;所述延伸板底部的四个角均固定定位光轴,所述旋转定位座固定于延伸板上表面的右端,所述旋转板的下端与旋转定位座转动连接,所述旋转板的上端固定于料板接料板底部的中部,所述料板接料板的中部设有滑槽,所述卡接板固定于料板接料板的顶端,且与滑槽形成矩形滑道。

优选的,所述料板顶升组件包括第一伸缩气缸、第一伸缩固定座和顶升转板;所述第一伸缩固定座固定于工作台上,所述第一伸缩气缸的底端与第一伸缩固定座转动连接,所述顶升转板固定于第一伸缩气缸的输出端,所述顶升转板的顶端转动连接转动轴,所述转动轴与料板接料板底部左侧的延伸定位板转动连接。

优选的,所述下料压紧组件包括第一下压气缸、第二下压气缸、第二下压固定块、下压推条和下压定位柱;所述第一下压气缸通过第一气缸固定板固定于下料支撑板上,所述第一下压气缸的输出端固定连接下压定位柱,所述下压定位柱位于下料滑道的上方,所述第二下压气缸通过第二下压固定板固定于第一下压气缸的右侧,所述第二下压固定块固定于第二下压气缸的输出端,所述下压推条固定于第二下压固定块的底部。

优选的,所述扩散片上料机构包括扩散片振动盘、扩散片滑道和扩散片接收装置;所述扩散片振动盘固定于工作板上,所述扩散片滑道与扩散片振动盘固定连接,所述扩散片接收装置固定于扩散片滑道的出料端;所述扩散片接收装置包括第二推动气缸、扩散片存放板和T型推板;所述扩散片存放板固定于扩散片滑道的右侧,所述扩散片存放板的中部设有开口,便于扩散片滑道内的扩散片从开口处进入扩散片存放板内,所述第二推动气缸固定于扩散片存放板的左侧,所述T型推板固定于第二推动气缸的输出端,所述T型推板嵌入扩散片存放板内,把扩散片存放板内的扩散片推送至下一工序。

优选的,所述第一点胶装置包括点胶支撑架、点胶滑动板、点胶滑动链、滑动固定板、第一滑台气缸、L型吸板、第一顶升气缸和点胶管;所述点胶支撑架固定于工作板上,所述点胶滑动链固定于点胶支撑架的顶端,所述点胶滑动板固定于点胶滑动链上,所述滑动定位板与点胶滑动板固定连接,所述第一滑台气缸垂直固定于滑动固定板前壁的下端,所述L型吸板固定于第一滑台气缸的前壁,所述L型吸板上设有吸嘴,所述第一顶升气缸固定于点胶支撑架的前壁,且所述第一顶升气缸的输出端固定连接胶管支撑板,所述点胶管卡接在胶管支撑板中部的通孔内。

优选的,所述第一打螺丝装置包括打螺丝支撑板、第三下压气缸、电动螺丝刀、螺丝夹、螺丝夹滑动座、螺丝刀滑动座和两根光轴;所述打螺丝支撑板固定于工作板上,所述第三下压气缸垂直固定于打螺丝支撑板的顶端,所述打螺丝支撑板的前壁上设有滑轨,所述螺丝刀滑动座与滑轨滑动连接,且所述第三下压气缸的输出端固定连接螺丝刀滑动座,所述电动螺丝刀固定于螺丝刀滑动座上,所述螺丝夹滑动座滑动连接在滑轨的下端,所述螺丝夹固定于螺丝夹滑动座上,所述螺丝夹滑动座和螺丝刀滑动座之前通过光轴固定连接。

优选的,所述移送机构包括第三推动气缸、第四推动气缸、移送滑板和推动滑板;所述第三推动气缸通过第三推动板固定于工作板上,所述第三推动气缸的输出端固定连接移动滑板,所述移送滑板与工作板滑动连接,所述第四推动气缸固定于移动滑板上表面的前端,所述移动滑板上表面的后端均匀设有多个滑轨,所述推动滑板与移送滑板上表面的滑轨滑动连接,且所述第四推动气缸的输出端与推动滑板固定连接。

相对于现有技术的有益效果是,采用上述方案,本发明通过设置自动上料机构上的第一上料装置和第二上料装置上来对三极管进行上料,随后由扩散片上料机构上的振动盘来对扩散片进行上料,在把扩散片送至移送滑板上,随后下料压紧装置对三极管进行定位压紧,随后第一点胶装置吸取三极管放置到扩散片上,随后点胶阀对三极管进行点胶,第一打螺丝装置对扩散片进行打螺丝,再经过拇指气缸的夹紧对扩散片进行二次定位,完成以后成品的扩散片被送至收料板内,本发明自动化程度高,结构简单,提高了生产效率,节省了人工,具有良好的市场应用价值。

附图说明

为了更清楚的说明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需使用的附图作简单介绍,显而易见的,下面描述中的附图仅仅是发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

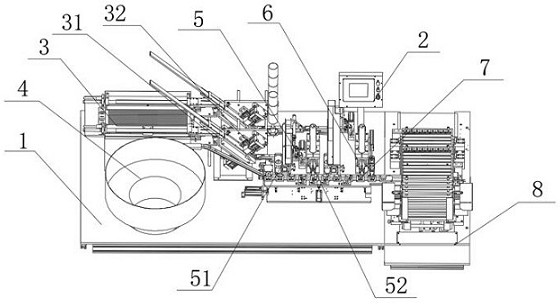

图1为本发明的整体结构示意图;

图2为本发明的移送机构结构示意图;

图3为本发明的第一点胶装置结构示意图;

图4为本发明的第一打螺丝装置结构示意图;

图5为本发明的成品下料机构结构示意图;

图6为本发明的自动上料机构部分结构示意图;

以上图例所示:工作台1;电控箱2;自动上料机构3;扩散片上料机构4;第一加工机构5;第二加工机构6;移送机构7;成品下料机构8;旋转送料组件31;下料压紧组件32;第一点胶装置51;第一打螺丝装置52;第三推动气缸71;第四推动气缸72;移动滑板73;推动滑板74;点胶支撑架511;点胶滑动板512;点胶滑动链513;滑动固定板514;第一滑台气缸515;L型吸板516;第一顶升气缸517;点胶管518;打螺丝支撑板521;第三下压气缸522;电动螺丝刀523;螺丝夹524;螺丝夹滑动座525;螺丝刀滑动座526;两根光轴527;第一下料板81;第二下料板82;下料气缸83;下料电机84;收料板85;第一料板组件86;第二料板组件87;传动轴88;自动上料支撑架311;第一上料装置312;第一伸缩固定座313;延伸板314;第一伸缩气缸315;料板接料板316;卡接板317。

具体实施方式

为了便于理解本发明,下面结合附图和具体实施例,对本发明进行更详细的说明。附图中给出了本发明的较佳的实施例。但是,本发明可以以许多不同的形式来实现,并不限于本说明书所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本说明书所使用的术语“固定”、“一体成型”、“左”、“右”以及类似的表述只是为了说明的目的,在图中,结构相似的单元是用以相同标号标示。

除非另有定义,本说明书所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本说明书中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是用于限制本发明。

如图1-6所示,本发明的整体结构如下:

一种智能芯片组装加工装置,包括工作台1,所述工作台1的右侧固定设有电控箱2,所述工作台1上设有自动上料机构3、扩散片上料机构4、第一加工机构5、第二加工机构6、移送机构7和成品下料机构8;所述自动上料机构3位于工作台1上表面的后部,所述扩散片上料机构4固定于工作台1的上表面,且所述扩散片上料机构4位于自动上料机构3的前侧,所述移送机构7固定于所述扩散片上料机构4的右侧,所述第一加工机构5和第二加工机构6从左到右依次固定于移送机构7的后侧,所述成品下料机构8固定于工作台1的右侧,第二加工机构6包括第一点胶装置51、第一打螺丝装置52和拇指压紧装置;所述第一点胶装置51、第一打螺丝装置52和拇指压紧装置依次排列。

优选的,所述自动上料机构3包括自动上料支撑架311、上料定位板、第一上料装置312、第二上料装置和料板推动组件;所述自动上料支撑架311固定于工作台1上表面的左端,所述上料定位板固定于自动上料支撑架311的顶端,所述第一上料装置312和第二上料装置分别固定于上料定位板的前后两端,所述料板推动组件固定于上料定位板底端的中部;所述第一上料装置312包括料板放置组件、料板横推组件、料板顶升组件、旋转送料组件31、下料滑道、下料压紧组件32和下料支撑板;所述料板放置组件固定于上料定位板上,所述料板横推组件固定于料板放置组件的前侧,所述下料支撑板固定于自动上料支撑架311的右侧,所述自动上料支撑架311的前壁固定设有料道支撑板,所述下料滑道固定于料道支撑板上,所述旋转送料组件31固定于料板横推组件的右侧,且所述旋转送料组件31与下料滑道的一端接触连接,所述下料压紧组件32固定于下料支撑板上,所述料板顶升组件的一端固定于工作台1上,另一端与旋转送料组件31转动连接。

进一步的,所述第二上料装置与第一上料装置312结构相同。

优选的,所述料板放置组件包括左矩形支撑板和右矩形支撑板;所述左矩形支撑板和右矩形支撑板分别固定于上料定位板的左右两端,且所述左矩形支撑板和右矩形支撑板相互对称,所述左矩形支撑板的底部设有间距;所述料板推动组件包括第一推动气缸、料板推动板和推动定位板;所述第一推动气缸水平固定于上料定位板的底部,所述上料定位板的中部设有推孔,所述推动定位板固定于第一推动气缸的输出端,所述料板推动板固定于推动定位板上,且所述料板推动板贯穿推孔。

优选的,所述旋转送料组件31包括延伸板314、旋转定位座、旋转板、料板接料板316和卡接板317;所述延伸板314底部的四个角均固定定位光轴,所述旋转定位座固定于延伸板314上表面的右端,所述旋转板的下端与旋转定位座转动连接,所述旋转板的上端固定于料板接料板316底部的中部,所述料板接料板316的中部设有滑槽,所述卡接板317固定于料板接料板316的顶端,且与滑槽形成矩形滑道。

优选的,所述料板顶升组件包括第一伸缩气缸315、第一伸缩固定座313和顶升转板;所述第一伸缩固定座313固定于工作台1上,所述第一伸缩气缸315的底端与第一伸缩固定座313转动连接,所述顶升转板固定于第一伸缩气缸315的输出端,所述顶升转板的顶端转动连接转动轴,所述转动轴与料板接料板316底部左侧的延伸定位板转动连接。

优选的,所述下料压紧组件32包括第一下压气缸、第二下压气缸、第二下压固定块、下压推条和下压定位柱;所述第一下压气缸通过第一气缸固定板固定于下料支撑板上,所述第一下压气缸的输出端固定连接下压定位柱,所述下压定位柱位于下料滑道的上方,所述第二下压气缸通过第二下压固定板固定于第一下压气缸的右侧,所述第二下压固定块固定于第二下压气缸的输出端,所述下压推条固定于第二下压固定块的底部。

优选的,所述扩散片上料机构4包括扩散片振动盘、扩散片滑道和扩散片接收装置;所述扩散片振动盘固定于工作板上,所述扩散片滑道与扩散片振动盘固定连接,所述扩散片接收装置固定于扩散片滑道的出料端;所述扩散片接收装置包括第二推动气缸、扩散片存放板和T型推板;所述扩散片存放板固定于扩散片滑道的右侧,所述扩散片存放板的中部设有开口,便于扩散片滑道内的扩散片从开口处进入扩散片存放板内,所述第二推动气缸固定于扩散片存放板的左侧,所述T型推板固定于第二推动气缸的输出端,所述T型推板嵌入扩散片存放板内,把扩散片存放板内的扩散片推送至下一工序。

优选的,所述第一点胶装置51包括点胶支撑架511、点胶滑动板512、点胶滑动链513、滑动固定板514、第一滑台气缸515、L型吸板516、第一顶升气缸517和点胶管518;所述点胶支撑架511固定于工作板上,所述点胶滑动链513固定于点胶支撑架511的顶端,所述点胶滑动板512固定于点胶滑动链513上,所述滑动定位板与点胶滑动板512固定连接,所述第一滑台气缸515垂直固定于滑动固定板514前壁的下端,所述L型吸板516固定于第一滑台气缸515的前壁,所述L型吸板516上设有吸嘴,所述第一顶升气缸517固定于点胶支撑架511的前壁,且所述第一顶升气缸517的输出端固定连接胶管支撑板,所述点胶管518卡接在胶管支撑板中部的通孔内。

优选的,所述第一打螺丝装置52包括打螺丝支撑板521、第三下压气缸522、电动螺丝刀523、螺丝夹524、螺丝夹滑动座525、螺丝刀滑动座526和两根光轴527;所述打螺丝支撑板521固定于工作板上,所述第三下压气缸522垂直固定于打螺丝支撑板521的顶端,所述打螺丝支撑板521的前壁上设有滑轨,所述螺丝刀滑动座526与滑轨滑动连接,且所述第三下压气缸522的输出端固定连接螺丝刀滑动座526,所述电动螺丝刀523固定于螺丝刀滑动座526上,所述螺丝夹滑动座525滑动连接在滑轨的下端,所述螺丝夹524固定于螺丝夹滑动座525上,所述螺丝夹滑动座525和螺丝刀滑动座526之前通过光轴固定连接。

优选的,所述移送机构7包括第三推动气缸71、第四推动气缸72、移送滑板和推动滑板74;所述第三推动气缸71通过第三推动板固定于工作板上,所述第三推动气缸71的输出端固定连接移动滑板73,所述移送滑板与工作板滑动连接,所述第四推动气缸72固定于移动滑板73上表面的前端,所述移动滑板73上表面的后端均匀设有多个滑轨,所述推动滑板74与移送滑板上表面的滑轨滑动连接,且所述第四推动气缸72的输出端与推动滑板74固定连接。

进一步的,所述L型吸板516上的设有气道,所述吸嘴的一端固定于气道内,气管可以直接固定于气道内与吸嘴固定连接,减少了气管的使用。

进一步的,所述第一点胶装置51的后侧固定设有三极管运送组件,所述三极管运送组件包括三极管滑道、直振组件、三极管接料板、推送气缸和矩形接料道;所述三极管滑道与下料滑道固定连接,所述直振组件固定于三极管滑道的底部,所述直振组件使得三极管滑道内的三极管往前运动,所述三极管接料板固定于三极管滑道的左侧,所述矩形接料道固定于三极管接料板的顶端,所述矩形接料道内设有滑槽,所述矩形接料道的右端设有开口,所述下料滑道的出料口与开口对应,所述推送气缸固定于三极管接料板的后端,且所述推送气缸的输出轴嵌入矩形接料道内。

进一步的,下料机构包括第一下料板81、第二下料板82、下料气缸83、下料电机84和收料板85;所述第一下料板81和第二下料板82之间通过多跟固定柱固定连接,所述第一下料板81之间设有多根传动轴88,所述传动轴88上套接传动带,所述下料电机84固定于第二下料板82上,且所述下料电机84的输出端固定设有驱动轮,所述驱动轮通过同步带与传动轴88上的从动轮套接;所述下料气缸83垂直固定于第二下料板82上,所述下料气缸83的输出端固定连接支撑顶升板,所述支撑顶升板与收料板85接触。

进一步的,所述第一下料板81的左右两端均固定设有料板放料装置,所述料板放料装置包括第一料板组件86和第二料板组件87;所述第一料板组件86包括料板固定块、第二顶升气缸、支撑插手和插手定位板;所述料板固定块固定于第一下料板81上,所述第二顶升气缸固定于料板固定块上,所述第二顶升气缸的输出端固定连接插手定位板,所述插手定位板的左右两端均固定连接支撑插手,所述支撑插手用于支撑收料板85。

进一步的,所述推送滑板上均匀设有多个工具位,所述工具位用于放置扩散片。

进一步的,拇指压紧装置包括第五推动气缸、第五推动支撑板、第二滑台气缸和拇指气缸;所述第五推动支撑板固定于工作台1上,所述第五推动气缸固定于第五推动支撑板的顶端,所述第二滑台气缸垂直固定于第五推动气缸的输出端,所述拇指气缸垂直固定于第二滑台气缸的下端。

工作原理:

自动上料机构上的第一上料装置和第二上料装置进行上料,由料板推动组件上的第一推动气缸驱动料板推动板往前运动,由料板推动板把料板放置组件内的料板送至料板横推组件内,随后料板横推组件把料板推送至旋转送料组件内的矩形滑道内,随后料板顶升组件上的第一伸缩气缸驱动顶升转板往上运动,把料板往上推起,随后料板内的三极管被送至下料滑道内,下料压紧组件上的第一下压气缸和第二下压气缸分别对下料滑道内的三极管进行定位和压紧,随后三极管经过直振组件送至第一点胶装置下方,随后扩散片上料机构经过扩散片振动盘把扩散片送至扩散片滑道内,扩散片接收装置上的第二推动气缸驱动T型推板把扩散片送至移送机构的移送滑板上,随后第一点胶装置上的L型吸板吸取三极管,经过点胶滑动链送至扩散片上,随后点胶阀对扩散片上的三极管进行点胶,随后第一打螺丝装置上的第三下压气缸往下运动,驱动电动螺丝刀和螺丝夹往下运动,对扩散片上的三极管进行打螺丝,打螺丝完毕后拇指压紧装置上的第五推动气缸驱动第二滑台气缸运动至移动滑板的上方,由拇指气缸对扩散片进行夹紧,夹紧完毕后移送机构上的第三推动气缸驱动移动板往右运动,把加工完成的扩散片送至下料机构的收料板内,随后下料电机驱动收料板往前运动,由移送机构继续对收料板内进行送料。

需要说明的是,上述各技术特征继续相互组合,形成未在上面列举的各种实施例,均视为本发明说明书记载的范围;并且,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

- 一种智能芯片组装加工装置

- 一种智能芯片加工成型装置