液晶面板及液晶面板修补方法

文献发布时间:2023-06-19 11:11:32

技术领域

本申请属于液晶显示技术领域,更具体地说,是涉及一种液晶面板及液晶面板修补方法。

背景技术

液晶面板一般包括TFT(Thin Film Transistor,薄膜晶体管)阵列板和设于TFT阵列板上的彩色滤光片(英文:Color Filter,简称:CF),TFT阵列板与彩色滤光片之间填充液晶。为了保证TFT阵列板与彩色滤光片之间的液晶填充间隙,在TFT阵列板与彩色滤光片对位组装前,一般会在TFT阵列板或彩色滤光片上设置间隙柱(英文:Photo Spacer,简称:PS)。TFT阵列板由横纵交错的多条数据线和扫描线分割形成多个阵列排布的像素区域。在TFT阵列板制作过程中,往往会有些像素区域的数据线、公共电极线、扫描线等信号线出现短路、断路等问题,而形成坏点像素区域。为了保证TFT阵列板上数据线、扫描线、公共电极线等信号线的正常导通,避免坏点像素区域形成常亮的亮点,需要对坏点像素区域的问题信号线进行修补。当前修补方法是:切断问题信号线的两端和坏点像素区域的像素电极与薄膜晶体管的电连接,再通过长线工艺,在旁边像素区域上制作旁通线,以旁通该问题信号线,以及在像素电极上多个点与公共电极线焊接相连,使像素电极和公共电极线处于同一电位,以保证坏点像素区域变黑和问题信号线对应的线路导通。

但是,这种修补方法,工艺复杂;特别是当前液晶面板解析度和开口率要求越来越高,致使TFT阵列板上像素区域的信号线的线宽越来越小,信号线之间和信号线与像素电极之间间隙也越来越小,导致修补失败的概率越来越大。尤其是针对间隙柱设于TFT阵列板上的液晶面板,制作间隙柱时,会影响修补的各切口及旁通线,更易导致修补失败。

发明内容

本申请实施例的目的在于提供一种液晶面板及液晶面板修补方法,以解决现有技术中存在的间隙柱设于TFT阵列板上的液晶面板,其坏点像素区域修补工艺复杂,且间隙柱制作时,会影响修补的切口及旁通线,致使修补失败率高的问题。

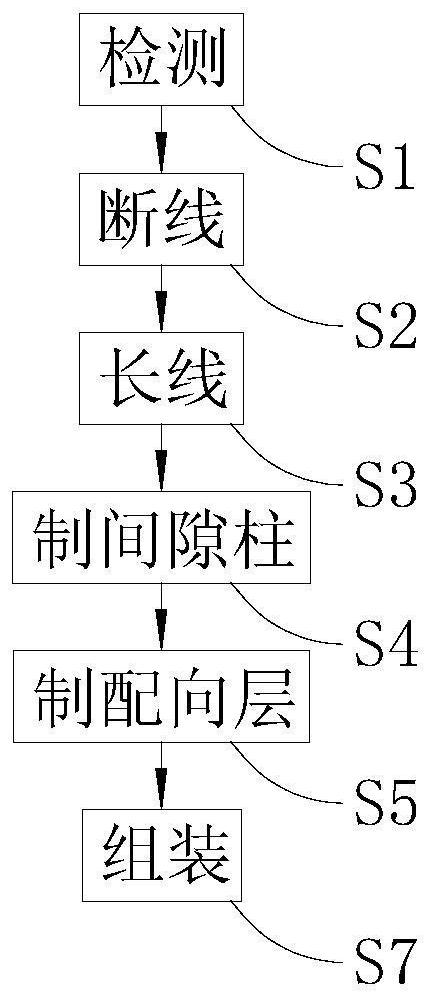

为实现上述目的,本申请实施例采用的技术方案是:提供一种液晶面板修补方法,包括如下步骤:

检测:检测TFT阵列板,以确定坏点像素区域中的问题信号线;

断线:将所述坏点像素区域中所述问题信号线的两端切断;

长线:制作旁通线,以旁通所述问题信号线;

制间隙柱:在所述TFT阵列板上制作间隙柱,使所述间隙柱覆盖所述坏点像素区域的修复区;

制配向层:在所述TFT阵列板上制作配向层;

组装:在所述TFT阵列板上设置液晶,再与彩色滤光片对位组装,以得到液晶面板。

在一个可选实施例中,所述制间隙柱步骤包括:

涂衬垫胶:在所述TFT阵列板上涂覆衬垫胶;

涂光刻胶:在涂覆有衬垫胶的所述TFT阵列板上涂覆光刻胶;

曝光:对所述光刻胶进行曝光处理;

激光照射修复区:使用激光照射所述坏点像素区域的修复区,以对所述修复区上的所述光刻胶进行曝光处理;

显影:对曝光处理后所述TFT阵列板进行显影处理;

蚀刻:对显影处理后的所述TFT阵列板进行蚀刻处理;

剥膜:将蚀刻处理后的所述TFT阵列板上的光刻胶膜剥离。

在一个可选实施例中,所述断线步骤还包括将所述坏点像素区域的像素电极与对应薄膜晶体管的连接处切断。

在一个可选实施例中,于所述制配向层步骤与所述组装步骤之间还包括:

黑化:在所述TFT阵列板或/和所述彩色滤光片上,于所述坏点像素区域对应位置进行遮光处理。

在一个可选实施例中,所述黑化步骤中遮光处理包括:

碳化:使用激光照射所述TFT阵列板的所述配向层上对应于所述坏点像素区域的位置,使该位置区域的所述配向层碳化。

在一个可选实施例中,所述碳化步骤中使用的激光为紫外激光。

在一个可选实施例中,所述黑化步骤中遮光处理包括:

涂黑:在所述TFT阵列板的所述配向层上对应于所述坏点像素区域的位置设置遮光层,或/和在所述彩色滤光片上对应于所述坏点像素区域的位置设置遮光层。

在一个可选实施例中,所述黑化步骤中遮光处理包括:

变黑:使用激光照射所述彩色滤光片上的配向膜上对应于所述坏点像素区域的位置,使该位置区域的所述配向膜碳化变黑。

在一个可选实施例中,所述旁通线位于对应所述坏点像素区域内。

本申请实施例的另一目的在于提供一种液晶面板,采用如任一上实施例所述的液晶面板修补方法修补制作。

本申请实施例提供的液晶面板及液晶面板修补方法的有益效果在于:与现有技术相比,本申请在修补坏点像素区域时,将问题信号线的两端切断,再设置旁通线,以旁通该问题信号线,以实现线路修补,工艺得到了简化,以提升修补成功率;之后在TFT阵列板上制作间隙柱,使间隙柱覆盖修复区,从而通过间隙柱保护旁通线和问题信号线上的切口,避免蚀刻制作间隙柱时,损坏旁通线和问题信号线上的切口,从而提升修补成功率,以保证修补的液晶面板的质量。

附图说明

为了更清楚地说明本申请实施例中的技术方案,下面将对实施例或示范性技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本申请实施例一提供的液晶面板的坏点像素区域的结构示意图;

图2为将图1的坏点像素区域中问题信号线的两端切断后的结构示意图;

图3为在图2所示的坏点像素区域上制备旁通线后的结构示意图;

图4为在图3所示的坏点像素区域上制作间隙柱后的结构示意图;

图5为本申请实施例一提供的液晶面板的剖视结构示意图;

图6为本申请实施例一提供的液晶面板修补方法的流程图;

图7为本申请实施例一提供的制间隙柱步骤的流程图;

图8为本申请实施例二提供的坏点像素区域上制作间隙柱后的结构示意图;

图9为本申请实施例三提供的坏点像素区域上制作间隙柱后的结构示意图;

图10为本申请实施例四提供的液晶面板修补方法的流程图;

图11为本申请实施例五提供的液晶面板修补方法中黑化步骤的流程图;

图12为本申请实施例五提供的液晶面板修补方法中碳化过程示意图;

图13为本申请实施例五提供的液晶面板修补方法制作的液晶面板的剖视结构示意图;

图14为本申请实施例六提供的液晶面板修补方法中黑化步骤的流程图;

图15为本申请实施例六提供的液晶面板修补方法制作的第一种液晶面板的剖视结构示意图;

图16为本申请实施例六提供的液晶面板修补方法制作的第二种液晶面板的剖视结构示意图;

图17为本申请实施例六提供的液晶面板修补方法制作的第三种液晶面板的剖视结构示意图;

图18为本申请实施例七提供的液晶面板修补方法中黑化步骤的流程图;

图19为本申请实施例七提供的液晶面板修补方法制作的第一种液晶面板的剖视结构示意图;

图20为本申请实施例七提供的液晶面板修补方法制作的第二种液晶面板的剖视结构示意图;

图21为本申请实施例八提供的液晶面板修补方法中黑化步骤的流程图;

图22为本申请实施例八提供的液晶面板修补方法制作的一种液晶面板的剖视结构示意图;

图23为本申请实施例九提供的液晶面板修补方法中黑化步骤的流程图;

图24为本申请实施例九提供的液晶面板修补方法制作的一种液晶面板的剖视结构示意图;

图25为本申请实施例十提供的液晶面板修补方法中黑化步骤的流程图;

图26为本申请实施例十提供的液晶面板修补方法制作的一种液晶面板的剖视结构示意图;

图27为本申请实施例十一提供的液晶面板修补方法中黑化步骤的流程图;

图28为本申请实施例十一提供的液晶面板修补方法制作的一种液晶面板的剖视结构示意图。

其中,图中各附图主要标记:

100-液晶面板;

10-TFT阵列板;101-像素区域;11-基板;12-信号线;120-问题信号线;121-扫描线;122-公共电极线;123-数据线;13-薄膜晶体管;14-像素电极;151-切口;152-切断口;16-旁通线;17-间隙柱;18-配向层;181-碳化配向区;191-遮光层;

20-彩色滤光片;21-配向膜;211-黑化配向区。

具体实施方式

为了使本申请所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本申请进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本申请,并不用于限定本申请。

在本申请的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。“若干”的含义是一个或一个以上,除非另有明确具体的限定。在本申请的描述中,需要理解的是,术语“宽度”、“厚度”、“上”、“下”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。

在本申请说明书中描述的参考“一个实施例”、“一些实施例”或“实施例”意味着在本申请的一个或多个实施例中包括结合该实施例描述的特定特征、结构或特点。由此,在本说明书中的不同之处出现的语句“在一个实施例中”、“在一些实施例中”、“在其他一些实施例中”、“在另外一些实施例中”等不是必然都参考相同的实施例,而是意味着“一个或多个但不是所有的实施例”,除非是以其他方式另外特别强调。此外,在一个或多个实施例中,可以以任何合适的方式组合特定的特征、结构或特性。

请参阅图1至图6,其中,图1至图4示出了液晶面板100的坏点像素区域101的修补过程的结构示意图。图5示出了利用本实施例的液晶面板修补方法制作的一种液晶面板100的剖视结构示意图,该剖视结构示意图的剖面线为平行于问题信号线120。图6示出了本实施例的液晶面板修补方法的流程图。

请参阅图1和图5,液晶面板100一般包括TFT阵列板10、彩色滤光片20和设于彩色滤光片20与TFT阵列板10之间的液晶。TFT阵列板10包括基板11,基板11上横纵交错的多条数据线123和扫描线121,以分割形成多个阵列排布的像素区域。每个像素区域中设有薄膜晶体管13(TFT)和像素电极14,薄膜晶体管13的栅极与扫描线121相连,薄膜晶体管13的源极和漏极分别连接像素电极14与数据线123。基板11上还设有公共电极线122,以提供公共电位;而像素电极14与公共电极线122重合的部分,形成存储电容。公共电极线122、数据线123和扫描线121均为TFT阵列板10的信号线12。当然,对于一些TFT阵列板10,也可以将像素电极14与邻近的扫描线121重合,以使邻近的扫描线121与该像素电极14配合形成存储电容。TFT阵列板10上设有间隙柱17,在TFT阵列板10与彩色滤光片20组装时,间隙柱17支撑彩色滤光片20,以使TFT阵列板10与彩色滤光片20之间形成间隙,以填充液晶。TFT阵列板10上设有配向层18,彩色滤光片20上设有配向膜21,以便对液晶进行配向。

请参阅图1和图6,现对本申请提供的液晶面板修补方法进行说明。所述液晶面板修补方法,包括如下步骤:

检测S1:检测TFT阵列板10,以确定坏点像素区域101中的问题信号线120;

断线S2:将坏点像素区域101中问题信号线120的两端切断;

长线S3:制作旁通线16,以旁通问题信号线120;

制间隙柱S4:在TFT阵列板10上制作间隙柱17,使间隙柱17覆盖坏点像素区域101的修复区;

制配向层S5:在TFT阵列板10上制作配向层18;

组装S7:在TFT阵列板10上设置液晶,再与彩色滤光片20对位组装,以得到液晶面板100。

请参阅图1,通过检测S1步骤,可以检测出TFT阵列板10上的坏点像素区域101,并确定该坏点像素区域101上的对应问题信号线120。如本实施例中,问题信号线120为该坏点像素区域101的数据线123。本实施例中,数据线123与像素电极14短路。当然,另一些实施例中,数据线123也可以是断路问题。

请参阅图2,在确定坏点像素区域101的问题信号线120后,则进行断线S2步骤,以将问题信号线120于坏点像素区域101部分的两端切断,如图2中在切断问题信号线120的两端时,形成两个切口151。将问题信号线120的两端切断,以避免问题信号线120影响到该坏点像素区域101,将该坏点像素区域101在电路上隔离开,使该坏点像素区域101形成暗点,避免该坏点像素区域101形成常亮点。

请参阅图3,在断线S2步骤之后,进行长线S3步骤,即通过长线工艺,制作旁通线16,以旁通问题信号线120,以使整个TFT阵列板10上与该问题信号线120对应的信号线12可以正常导通,简化工艺,提升修补成功率。

请参阅图4至图6,在长线S3步骤之后,进行制间隙柱S4步骤,以便在TFT阵列板10上制作出间隙柱17,以便在与彩色滤光片20组装时,可以支撑彩色滤光片20。并且在制作间隙柱17时,使间隙柱17覆盖坏点像素区域101的修复区,即间隙柱17覆盖旁通线16及问题信号线120上的切口151,也就是说旁通线16及问题信号线120上的切口151对应的区域为修复区。从而通过间隙柱17保护旁通线16和问题信号线120上的切口151,避免蚀刻制作间隙柱17时,腐蚀旁通线16和问题信号线120上的切口151,另外还可以避免旁通线16与坏点像素区域101的像素电极14连接,避免旁通线16影响该像素电极14,避免该坏点像素区域101形成常亮点。然后进行制配向层S5步骤,以在TFT阵列板10上制作出配向层18,以便对液晶进行配向。之后,进行组装S7步骤,以在TFT阵列板10上设置胶框、滴液晶,再与彩色滤光片20组装,从而得到液晶面板100。

本申请提供的液晶面板修补方法,与现有技术相比,本申请在修补坏点像素区域101时,将问题信号线120的两端切断,再在设置旁通线16,以旁通该问题信号线120,以实现线路修补,工艺得到了简化,以提升修补成功率;之后在TFT阵列板10上制作间隙柱17,使间隙柱17覆盖修复区,从而通过间隙柱17保护旁通线16和问题信号线120上的切口151,避免蚀刻制作间隙柱17时,损坏旁通线16和问题信号线120上的切口151,从而提升修补成功率,以保证修补的液晶面板100的质量。

在一个实施例中,可以在对应的在坏点像素区域101上制作旁通线16,以旁通问题信号线120,以避免该问题信号线120影响其他像素区域,这样就可以保证其他的像素区域可以正常运行,提升修补成功率。另外,与相关技术中在相邻像素区域制作旁通线16的方案,可以提升开口率。当然,一些实施例中,旁通线16也可以从邻近像素区域上通过。

在一个实施例中,在断线S2步骤中,可以使用激光镭雕,以将问题信号线120的两端切断。使用激光镭雕,可以方便控制切口151的大小和深度,更好的保证修补质量与成功率。

在一个实施例中,上述制间隙柱S4步骤,可以采用显影曝光的工艺,在TFT阵列板10上制作出间隙柱17,以方便控制间隙柱S4的密度、大小与高度。

在一个实施例中,

请参阅图7,图7示出了一个实施例的制间隙柱S4步骤的流程图。制间隙柱S4步骤包括:

涂衬垫胶S41:在TFT阵列板10上涂覆衬垫胶;

涂光刻胶S42:在涂覆有衬垫胶的TFT阵列板10上涂覆光刻胶;

曝光S43:对光刻胶进行曝光处理;

激光照射修复区S44:使用激光照射坏点像素区域101的修复区,以对修复区上的光刻胶进行曝光处理;

显影S45:对曝光处理后TFT阵列板10进行显影处理;

蚀刻S46:对显影处理后的TFT阵列板10进行蚀刻处理;

剥膜S47:将蚀刻处理后的TFT阵列板10上的光刻胶膜剥离。

通过上述涂衬垫胶S41步骤,以在TFT阵列板10上形成一层衬垫胶,衬垫胶为制作间隙柱17的材料。然后进行涂光刻胶S42步骤,之后通过曝光S43步骤与激光照射修复区S44步骤,对衬垫胶进行曝光处理;再进行显影S45步骤,以留下需要制作间隙柱17区域及修复区上对应的光刻胶,以便在进而在蚀刻S46步骤时,保护需要制作间隙柱17区域及修复区上的衬垫胶。然后进行剥膜S47步骤,将衬垫胶上的光刻胶剥离,以得到间隙柱17,并且在修复区上形成间隙柱17,即使间隙柱17覆盖修复区。该方式无需单独设置曝光的掩膜版,制作方便,成本低。当然,在一些实施例中,可以制作特定的掩膜版,再曝光、显影、蚀刻及剥膜,以直接得到覆盖修复区的间隙柱17,而无需激光照射修复区。

请参阅图8,图8示出了一个实施例的坏点像素区域101上制作间隙柱17后的结构示意图。本实施例中,坏点像素区域101中的问题信号线120为公共电极线122,该公共电极线122与邻近的扫描线121短路,从而将该公共电极线122的两端制作切口151,以将该公共电极线122的两端切断,再制作旁通线16旁通该公共电极线122,再制作间隙柱17,以覆盖该坏点像素区域101上的修复区。当然,在一些实施例中,当扫描线121出现短路、断路等问题时,该问题信号线120也可以是扫描线121。

请参阅图9,图9示出了一个实施例的坏点像素区域101上制作间隙柱17后的结构示意图。本实施例中,坏点像素区域101的像素电极14与薄膜晶体管13之间设有切断口152,以使像素电极14与薄膜晶体管13断开电连接,以避免薄膜晶体管13影响像素电极14,使像素电极14无法控制液晶移动,进而使该坏点像素区域101形成暗点,提成补修的成功率。在修补时,可以在制间隙柱S4步骤之前切断像素电极14与薄膜晶体管13之间的电连接。当坏点像素区域101的像素电极14与薄膜晶体管13之间设有切断口152时,修复区还包括该切断口152,也就是说,制作的间隙柱17会覆盖切断口152。

在一个实施例中,由于断线S2步骤中,需要将问题信号线120的两端切断,故切断像素电极14与薄膜晶体管13之间的电连接可以在断线S2步骤中进行,以方便操作,即断线S2步骤还包括将坏点像素区域101的像素电极14与对应薄膜晶体管13的连接处切断。

请参阅图10,图10示出了一个实施例的液晶面板修补方法的流程图。本实施例中,在制配向层S5步骤与组装S7步骤之间还包括:

黑化S6:在TFT阵列板10或/和彩色滤光片20上,于坏点像素区域101对应位置进行遮光处理。

通过黑化S6步骤,在坏点像素区域101对应位置进行遮光处理,如可以在TFT阵列板10上对应于坏点像素区域101的位置进行遮光处理,也可以在彩色滤光片20上对应于坏点像素区域101的位置进行遮光处理,还要以在TFT阵列板10和彩色滤光片20上对应于坏点像素区域101的位置均进行遮光处理,使光线不能透过坏点像素区域101,而使该坏点像素区域101形成暗点,进而提升修补的成功率。

请参阅图11至图13,图11示出了一个实施例的液晶面板修补方法中黑化S6步骤的流程图。图12示出了本实施例的液晶面板修补方法中碳化过程示意图;图13示出了本实施例的液晶面板修补方法制作的液晶面板100的剖视结构示意图。本实施例中,黑化S6步骤中遮光处理包括:

碳化S61:使用激光照射TFT阵列板10的配向层18上对应于坏点像素区域101的位置,使该位置区域的配向层18碳化。

通过碳化S61步骤,使用激光照射坏点像素区域101上的配向层18,使坏点像素区域101上的配向层18碳化而不透光,以使该位置的配向层18形成碳化配向区181,而避免光线从该碳化配向区181透过,而使该坏点像素区域101形成暗点,进而提升修补的成功率。

在一个实施例中,碳化S61步骤中使用的激光可以是紫外激光,可以更好的使配向层18中分子断键碳化,如可以使用355nm紫外激光、360nm紫外激光、350nm紫外激光等。当然,可以理解地,其他可以使配向层18中分子断键的激光源也可以。

请参阅图14至图17,图14示出了一个实施例的液晶面板修补方法中黑化S6步骤的流程图。图15示出了本实施例的液晶面板修补方法制作的第一种液晶面板100的剖视结构示意图。图16示出了本实施例的液晶面板修补方法制作的第二种液晶面板100的剖视结构示意图。图17示出了本实施例的液晶面板修补方法制作的第三种液晶面板100的剖视结构示意图。

请参阅图14,本实施例中,黑化S6步骤中遮光处理包括:

涂黑S63:在TFT阵列板10的配向层18上对应于坏点像素区域101的位置设置遮光层,或/和在彩色滤光片20上对应于坏点像素区域101的位置设置遮光层。

通过涂黑S63步骤,以在坏点像素区域101上对应位置设置遮光层191,以避免光线从该坏点像素区域101透过,而使该坏点像素区域101形成暗点,进而提升修补的成功率。

请参阅图15,本实施例中,黑化S6步骤中遮光处理包括:

涂黑S63:在TFT阵列板10的配向层18上对应于坏点像素区域101的位置设置遮光层191。

在配向层18上对应于坏点像素区域101位置设置遮光层191,避免光线从该坏点像素区域101透过,而使该坏点像素区域101形成暗点,进而提升修补的成功率。

请参阅图16,本实施例中,黑化S6步骤中遮光处理包括:

涂黑S63:在彩色滤光片20上对应于坏点像素区域101的位置设置遮光层191。

在彩色滤光片20上对应于坏点像素区域101位置设置遮光层191,避免光线从该坏点像素区域101对应位置透射出,而使该坏点像素区域101对应位置形成暗点,进而提升修补的成功率。

请参阅图17,本实施例中,黑化S6步骤中遮光处理包括:

涂黑S63:在TFT阵列板10的配向层18上对应于坏点像素区域101的位置设置遮光层191,和在彩色滤光片20上对应于坏点像素区域101的位置设置遮光层191。

从而在配向层18上对应于坏点像素区域101位置设置遮光层191和在彩色滤光片20上对应于坏点像素区域101位置设置遮光层191,以更好的避免光线从该坏点像素区域101对应位置透射出,而使该坏点像素区域101对应位置形成暗点,进而提升修补的成功率。

请参阅图18和图19,图18示出了一个实施例的液晶面板修补方法中黑化S6步骤的流程图。图19示出了本实施例的液晶面板修补方法制作的第一种液晶面板100的剖视结构示意图。图20示出了本实施例的液晶面板修补方法制作的第二种液晶面板100的剖视结构示意图。

请参阅图18,本实施例中,黑化S6步骤中遮光处理包括:

碳化S61:使用激光照射TFT阵列板10的配向层18上对应于坏点像素区域101的位置,使该位置区域的配向层18碳化;

涂黑S63:在TFT阵列板10的配向层18上对应于坏点像素区域101的位置设置遮光层191,或/和在彩色滤光片20上对应于坏点像素区域101的位置设置遮光层191。

通过碳化S61步骤,使用激光照射坏点像素区域101上的配向层18,使坏点像素区域101上的配向层18碳化而不透光,以使该位置的配向层18形成碳化配向区181,而避免光线从该碳化配向区181透过。并通过涂黑S63步骤,以在坏点像素区域101上对应位置设置遮光层191,以避免光线从该坏点像素区域101透过,而使该坏点像素区域101形成暗点,进而提升修补的成功率。

请参阅图19,本实施例中,黑化S6步骤中遮光处理包括:

碳化S61:使用激光照射TFT阵列板10的配向层18上对应于坏点像素区域101的位置,使该位置区域的配向层18碳化;

涂黑S63:在TFT阵列板10的配向层18上对应于坏点像素区域101的位置设置遮光层191。

通过碳化S61步骤,使用激光照射坏点像素区域101上的配向层18,使坏点像素区域101上的配向层18碳化而不透光,以使该位置的配向层18形成碳化配向区181,而避免光线从该碳化配向区181透过。然后在配向层18上对应于坏点像素区域101位置设置遮光层191,以更好的避免光线从该坏点像素区域101透过,而使该坏点像素区域101形成暗点,进而提升修补的成功率。

请参阅图20,本实施例中,黑化S6步骤中遮光处理包括:

碳化S61:使用激光照射TFT阵列板10的配向层18上对应于坏点像素区域101的位置,使该位置区域的配向层18碳化;

涂黑S63:在彩色滤光片20上对应于坏点像素区域101的位置设置遮光层191。

通过碳化S61步骤,使用激光照射坏点像素区域101上的配向层18,使坏点像素区域101上的配向层18碳化而不透光,以使该位置的配向层18形成碳化配向区181,而避免光线从该碳化配向区181透过。并在彩色滤光片20上对应于坏点像素区域101位置设置遮光层191,避免光线从该坏点像素区域101对应位置透射出,而使该坏点像素区域101对应位置形成暗点,进而提升修补的成功率,并且可以提高效率。

在一个实施例中,黑化S6步骤中遮光处理可以包括:

碳化S61:使用激光照射TFT阵列板10的配向层18上对应于坏点像素区域101的位置,使该位置区域的配向层18碳化;

涂黑S63:在TFT阵列板10的配向层18上对应于坏点像素区域101的位置设置遮光层191,和在彩色滤光片20上对应于坏点像素区域101的位置设置遮光层191。

使用激光照射坏点像素区域101上的配向层18,使坏点像素区域101上的配向层18碳化而不透光,以使该位置的配向层18形成碳化配向区181,并且在配向层18上对应于坏点像素区域101位置设置遮光层191和在彩色滤光片20上对应于坏点像素区域101位置设置遮光层191,以更好的避免光线从该坏点像素区域101对应位置透射出,而使该坏点像素区域101对应位置形成暗点,进而提升修补的成功率。

请参阅图21和图22,图21示出了一个实施例的液晶面板修补方法中黑化S6步骤的流程图。图22示出了本实施例的液晶面板修补方法制作的一种液晶面板100的剖视结构示意图。本实施例中,黑化S6步骤中遮光处理包括:

变黑S62:使用激光照射彩色滤光片20上的配向膜21上对应于坏点像素区域101的位置,使该位置区域的配向膜21碳化变黑。

通过变黑S62步骤,使用激光照射彩色滤光片20上的配向膜21上对应坏点像素区域101的位置,使坏点像素区域101对应配向膜21上的位置碳化而不透光,以使该位置的配向膜21形成黑化配向区211,而避免光线从该黑化配向区211透过,而使该坏点像素区域101形成暗点,进而提升修补的成功率。

在一个实施例中,变黑S62步骤中使用的激光可以是紫外激光,可以更好的使配向膜21中分子断键碳化,如可以使用355nm紫外激光、360nm紫外激光、350nm紫外激光等。当然,可以理解地,其他可以使配向膜21中分子断键的激光源也可以。

请参阅图23,图23示出了一个实施例的液晶面板修补方法中黑化S6步骤的流程图。图24示出了本实施例的液晶面板修补方法制作的一种液晶面板100的剖视结构示意图。本实施例中,黑化S6步骤中遮光处理包括:

变黑S62:使用激光照射彩色滤光片20上的配向膜21上对应于坏点像素区域101的位置,使该位置区域的配向膜21碳化变黑;

涂黑S63:在TFT阵列板10的配向层18上对应于坏点像素区域101的位置设置遮光层191,或/和在彩色滤光片20上对应于坏点像素区域101的位置设置遮光层191。

通过变黑S62步骤,使用激光照射彩色滤光片20上的配向膜21上对应坏点像素区域101的位置,使坏点像素区域101对应配向膜21上的位置碳化而不透光,以使该位置的配向膜21形成黑化配向区211,而避免光线从该黑化配向区211透过。并通过涂黑S63步骤,以在坏点像素区域101上对应位置设置遮光层191,以避免光线从该坏点像素区域101透过,而使该坏点像素区域101形成暗点,进而提升修补的成功率。

请参阅图25,图25示出了一个实施例的液晶面板修补方法中黑化S6步骤的流程图。图26示出了本实施例的液晶面板修补方法制作的一种液晶面板100的剖视结构示意图。本实施例中,黑化S6步骤中遮光处理包括:

碳化S61:使用激光照射TFT阵列板10的配向层18上对应于坏点像素区域101的位置,使该位置区域的配向层18碳化;

变黑S62:使用激光照射彩色滤光片20上的配向膜21上对应于坏点像素区域101的位置,使该位置区域的配向膜21碳化变黑。

通过碳化S61步骤,使用激光照射坏点像素区域101上的配向层18,使坏点像素区域101上的配向层18碳化而不透光,以使该位置的配向层18形成碳化配向区181,而避免光线从该碳化配向区181透过。并通过变黑S62步骤,使用激光照射彩色滤光片20上的配向膜21上对应坏点像素区域101的位置,使坏点像素区域101对应配向膜21上的位置碳化而不透光,以使该位置的配向膜21形成黑化配向区211,而避免光线从该黑化配向区211透过,以避免光线从该坏点像素区域101透过,而使该坏点像素区域101形成暗点,进而提升修补的成功率。

请参阅图27,图27示出了一个实施例的液晶面板修补方法中黑化S6步骤的流程图。图28示出了本实施例的液晶面板修补方法制作的一种液晶面板100的剖视结构示意图。本实施例中,黑化S6步骤中遮光处理包括:

碳化S61:使用激光照射TFT阵列板10的配向层18上对应于坏点像素区域101的位置,使该位置区域的配向层18碳化;

变黑S62:使用激光照射彩色滤光片20上的配向膜21上对应于坏点像素区域101的位置,使该位置区域的配向膜21碳化变黑;

涂黑S63:在TFT阵列板10的配向层18上对应于坏点像素区域101的位置设置遮光层191,或/和在彩色滤光片20上对应于坏点像素区域101的位置设置遮光层191。

通过碳化S61步骤,使用激光照射坏点像素区域101上的配向层18,使坏点像素区域101上的配向层18碳化而不透光,以使该位置的配向层18形成碳化配向区181,而避免光线从该碳化配向区181透过,以避免光线从该坏点像素区域101透过。通过变黑S62步骤,使用激光照射彩色滤光片20上的配向膜21上对应坏点像素区域101的位置,使坏点像素区域101对应配向膜21上的位置碳化而不透光,以使该位置的配向膜21形成黑化配向区211,而避免光线从该黑化配向区211透过。并通过涂黑S63步骤,以在坏点像素区域101上对应位置设置遮光层191,以避免光线从该坏点像素区域101透过,而使该坏点像素区域101形成暗点,进而提升修补的成功率。

本申请实施例的液晶面板修补方法,可以简化TFT阵列板10上坏点像素区域101的问题信号线120修补的工艺,保证坏点像素区域101修补的成功率,提升制备液晶面板100的开口率和质量。

以上所述仅为本申请的可选实施例而已,并不用以限制本申请,凡在本申请的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本申请的保护范围之内。

- 液晶面板及液晶面板修补方法

- 液晶面板、液晶显示器和液晶面板的修补方法