一种助听器壳体的制备方法

文献发布时间:2023-06-19 11:17:41

技术领域

本发明属于助听器壳体的制备方法领域,具体涉及一种助听器壳体的制备方法。

背景技术

助听器是帮助听力残弱者改善听力,从而提高言语交往能力的一种扩音装置,目前应用最多的是骨传导助听器以及气传导助听器;气传导与骨传导的本质区别是:气导需要经过外耳与中耳才能到过内耳;骨导则通过颅骨直达内耳,绕过了外耳与中耳;气导助听器验配合适,是可以保护残余听力;验配合适自已听力的助听器是大前提,无论气导还是骨导助听器,均可对听力有保护作用;气导与骨导助听器无论在外观,价格,适应症,功率,舒适性与便利性都有明显区别;气导助听器外型小,隐蔽,佩戴无创便利,价格有低有高,舒适性好,功率最高可达120分贝。适合绝大多数听力损失人员使用,相对大众化;骨导助听器外型通常比较大,非植入式骨导压迫头颅常用舒适度低;植入式骨导需要通过手术,手术有风险,创口也增加日常使用时被感染的风险;价格有高没有低;功率比较小;故通常只有适合适应症的听损者才会选择,群体小。

气传导助听器效果好,伤害较小,比传统骨传导助听器更加适合,现有的气传导助听器的外壳制备工艺过程冗长,工序复杂,制备的壳体性能较差,由于壳体较薄,容易导致成品壳体较脆,达不到日常使用标准。

发明内容

本发明的目的在于提供一种助听器壳体的制备方法,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:

一种助听器壳体的制备方法,包括以下步骤:

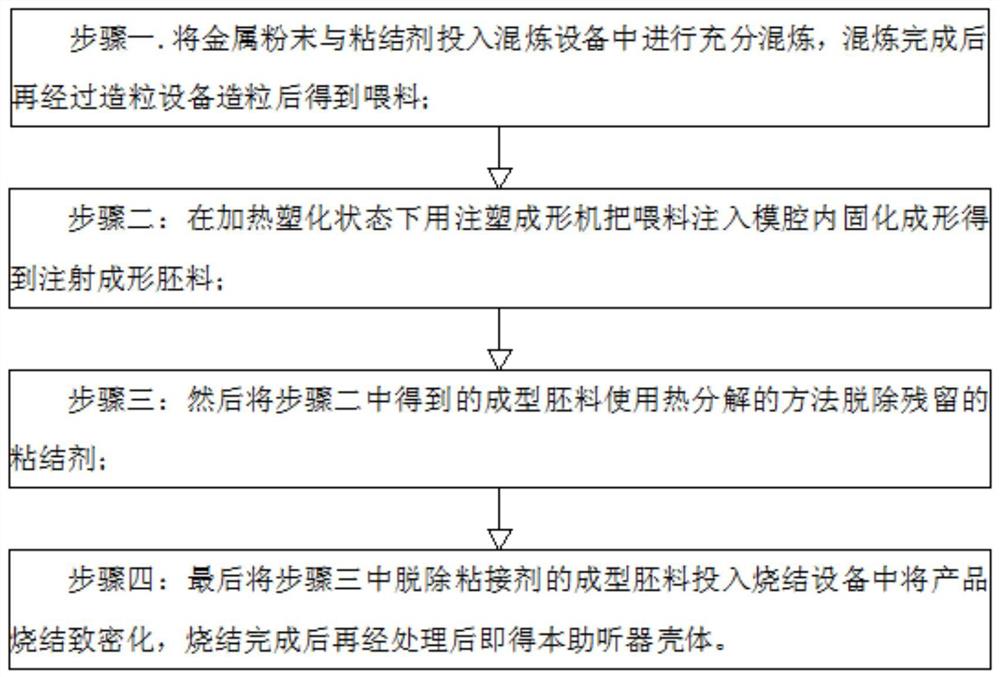

步骤一.将金属粉末与粘结剂投入混炼设备中进行充分混炼,混炼完成后再经过造粒设备造粒后得到喂料;

步骤二:在加热塑化状态下用注塑成形机把喂料注入模腔内固化成形得到注射成形胚料;

步骤三:然后将步骤二中得到的成型胚料使用热分解的方法脱除残留的粘结剂;

步骤四:最后将步骤三中脱除粘接剂的成型胚料投入烧结设备中将产品烧结致密化,烧结完成后再经处理后即得本助听器壳体。

优选的,所述步骤二中的所述加热塑化的温度为140-150℃。

优选的,所述金属粉末包括以下重量计组分:

碳粉末:2-8份;

硅粉末:0.5-5份;

锰粉末:0.1-0.8份;

铬粉末:0.5-2份;

钼粉末:0.05-0.2份;

铝粉末:25-35份;

所述碳粉末、所述硅粉末、所述锰粉末、所述铬粉末、所述钼粉末以及所述铝粉末的粒径均为0.5-20μm,所述碳粉末、所述硅粉末、所述锰粉末、所述铬粉末、所述钼粉末以及所述铝粉末经过搅拌设备充分混合后制得合金粉末。

优选的,所述步骤一中首先启动捏合机控制转动速度为15-25r/min,然后调整混炼设备的混炼腔温度,将所述合金粉末预热到160-180℃,然后通过温度传感器检测合金粉末的温度大于220℃后,向所述混料设备内注入所述成型剂,提高所述混炼设备的转速至70-150r/min,降低混炼温度至145-155℃,再恒温20-30min,后降温后挤出经制粒后即得喂料。

优选的,所述造粒设备为喷雾造粒塔,将混炼完成的所述合金粉末通入造粒塔内,然后控制所述喷雾造粒塔的塔顶温度为180-220℃,控制所述喷雾造粒塔的塔底温度为90-105℃,控制所述造喷雾粒塔的塔内压力为0.4-1.5kPa,造粒完成后得到合金料粒,控制所述合金料粒的粒径为0.05-2mm。

优选的,所述烧结设备包括低压烧结炉,控制所述低压烧结炉的温度为1200-1300℃。

优选的,所述步骤四后抽取助听器壳体送至检测室进行外观尺寸、结构稳定性以及舒适性能进行测试,若测试结果均复合设定标准则可以进行规模化生产,若单项或多项检测数据达不到设定标准则针对该项进行改进,直至全部达标。

优选的,所述粘结剂的制备工艺如下:

S1.准备以下重量计组分:

52号石蜡:5-22份;

聚缩醛:25-30份;

PMMA:8-16份;

硬脂酸:5-12份;

棕榈蜡:2-8份;

聚丙烯:2-6份;

助剂:0.14-0.25份;

S2.将S1称重好的52号石蜡、聚缩醛、PMMA、硬脂酸、棕榈蜡以及聚丙烯依次放入反应釜内,控制反应釜的温度为85-120℃,控制反应釜的转速为150-250r/min,持续反应2h;

S3.然后向S2中的反应釜内加入助剂,控制温度保持在90℃,持续搅拌25min后加热到120℃,最后在经脱水后即得本粘结剂。

优选的,所述所述助剂包括稳定剂、分散剂以及阻固剂,所述稳定剂、所述分散剂以及所述阻固剂之间的质量比例为1:2:1。

优选的,所述稳定剂包括稀土稳定剂、锡皂稳定剂、锌皂稳定剂、钡皂稳定剂以及钙皂稳定剂中的一种或多种;所述分散剂包括石蜡类分散剂、金属皂类分散剂、低分子蜡类分散剂中的一种或多种。

与现有技术相比,本发明的有益效果是:

本助听器壳体的制备方法在使用时,与传统方法相比:

本方法内部组织结构更均匀,产品性能更优异,产品尺寸精度高,表面光洁度好,不必进行再加工或只需少量精加工;

本方法可直接成形薄壁结构件,制品形状已能接近或达到最终产品要求,零件尺寸公差一般保持在±0.1%的水平,且壳体几何形状的自由度高,壳体各部分密度均匀、尺寸精度高;

本方法制备的壳体质量稳定、性能可靠,制品的相对密度可达95%-100%,且适用材料范围宽,应用领域广,原材料利用率高,生产自动化程度高,工序简单,可连续大批量规模化生产;

本方法制备的壳体微观组织均匀,密度高,产品强度、硬度、伸长率等力学性能高,耐磨性好,耐疲劳,组织均匀。

附图说明

图1为本发明的步骤流程示意图;

图2为本发明的粘结剂的工艺流程示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

一种助听器壳体的制备方法,包括以下步骤:

步骤一.将金属粉末与粘结剂投入混炼设备中进行充分混炼,混炼完成后再经过造粒设备造粒后得到喂料;

步骤二:在加热塑化状态下用注塑成形机把喂料注入模腔内固化成形得到注射成形胚料;

步骤三:然后将步骤二中得到的成型胚料使用热分解的方法脱除残留的粘结剂;

步骤四:最后将步骤三中脱除粘接剂的成型胚料投入烧结设备中将产品烧结致密化,烧结完成后再经处理后即得本助听器壳体。

本实施例中,优选的,步骤二中的加热塑化的温度为150℃。

本实施例中,优选的,金属粉末包括以下重量计组分:

碳粉末:8份;

硅粉末:5份;

锰粉末:0.8份;

铬粉末:2份;

钼粉末:0.2份;

铝粉末:35份;

碳粉末、硅粉末、锰粉末、铬粉末、钼粉末以及铝粉末的粒径均为4μm,碳粉末、硅粉末、锰粉末、铬粉末、钼粉末以及铝粉末经过搅拌设备充分混合后制得合金粉末。

本实施例中,优选的,步骤一中首先启动捏合机控制转动速度为15r/min,然后调整混炼设备的混炼腔温度,将合金粉末预热到160℃,然后通过温度传感器检测合金粉末的温度大于220℃后,向混料设备内注入成型剂,提高混炼设备的转速至70r/min,降低混炼温度至145℃,再恒温20min,后降温后挤出经制粒后即得喂料。

本实施例中,优选的,造粒设备为喷雾造粒塔,将混炼完成的合金粉末通入造粒塔内,然后控制喷雾造粒塔的塔顶温度为180℃,控制喷雾造粒塔的塔底温度为90℃,控制造喷雾粒塔的塔内压力为1kPa,造粒完成后得到合金料粒,控制合金料粒的粒径为0.08mm。

本实施例中,优选的,烧结设备包括低压烧结炉,控制低压烧结炉的温度为1300℃。

本实施例中,优选的,步骤四后抽取助听器壳体送至检测室进行外观尺寸、结构稳定性以及舒适性能进行测试,若测试结果均复合设定标准则可以进行规模化生产,若单项或多项检测数据达不到设定标准则针对该项进行改进,直至全部达标。

本实施例中,优选的,粘结剂的制备工艺如下:

S1.准备以下重量计组分:

52号石蜡:5份;

聚缩醛:25份;

PMMA:8份;

硬脂酸:5份;

棕榈蜡:2份;

聚丙烯:2份;

助剂:0.2份;

S2.将S1称重好的52号石蜡、聚缩醛、PMMA、硬脂酸、棕榈蜡以及聚丙烯依次放入反应釜内,控制反应釜的温度为120℃,控制反应釜的转速为250r/min,持续反应2h;

S3.然后向S2中的反应釜内加入助剂,控制温度保持在90℃,持续搅拌25min后加热到120℃,最后在经脱水后即得本粘结剂。

本实施例中,优选的,助剂包括稳定剂、分散剂以及阻固剂,稳定剂、分散剂以及阻固剂之间的质量比例为1:2:1。

本实施例中,优选的,稳定剂包括稀土稳定剂、锡皂稳定剂、锌皂稳定剂、钡皂稳定剂以及钙皂稳定剂中的一种或多种;分散剂包括石蜡类分散剂、金属皂类分散剂、低分子蜡类分散剂中的一种或多种。

本发明的工作原理及使用流程:

本方法内部组织结构更均匀,产品性能更优异,产品尺寸精度高,表面光洁度好,不必进行再加工或只需少量精加工;

本方法可直接成形薄壁结构件,制品形状已能接近或达到最终产品要求,零件尺寸公差一般保持在±0.1%的水平,且壳体几何形状的自由度高,壳体各部分密度均匀、尺寸精度高;

本方法制备的壳体质量稳定、性能可靠,制品的相对密度可达95%-100%,且适用材料范围宽,应用领域广,原材料利用率高,生产自动化程度高,工序简单,可连续大批量规模化生产;

本方法制备的壳体微观组织均匀,密度高,产品强度、硬度、伸长率等力学性能高,耐磨性好,耐疲劳,组织均匀。

实施例2

一种助听器壳体的制备方法,包括以下步骤:

步骤一.将金属粉末与粘结剂投入混炼设备中进行充分混炼,混炼完成后再经过造粒设备造粒后得到喂料;

步骤二:在加热塑化状态下用注塑成形机把喂料注入模腔内固化成形得到注射成形胚料;

步骤三:然后将步骤二中得到的成型胚料使用热分解的方法脱除残留的粘结剂;

步骤四:最后将步骤三中脱除粘接剂的成型胚料投入烧结设备中将产品烧结致密化,烧结完成后再经处理后即得本助听器壳体。

本实施例中,优选的,步骤二中的加热塑化的温度为150℃。

本实施例中,优选的,金属粉末包括以下重量计组分:

碳粉末:8份;

硅粉末:5份;

锰粉末:0.8份;

铬粉末:2份;

钼粉末:0.2份;

铝粉末:35份;

碳粉末、硅粉末、锰粉末、铬粉末、钼粉末以及铝粉末的粒径均为8μm,碳粉末、硅粉末、锰粉末、铬粉末、钼粉末以及铝粉末经过搅拌设备充分混合后制得合金粉末。

本实施例中,优选的,步骤一中首先启动捏合机控制转动速度为15r/min,然后调整混炼设备的混炼腔温度,将合金粉末预热到160℃,然后通过温度传感器检测合金粉末的温度大于220℃后,向混料设备内注入成型剂,提高混炼设备的转速至70r/min,降低混炼温度至145℃,再恒温20min,后降温后挤出经制粒后即得喂料。

本实施例中,优选的,造粒设备为喷雾造粒塔,将混炼完成的合金粉末通入造粒塔内,然后控制喷雾造粒塔的塔顶温度为180℃,控制喷雾造粒塔的塔底温度为90℃,控制造喷雾粒塔的塔内压力为0.8kPa,造粒完成后得到合金料粒,控制合金料粒的粒径为0.5mm。

本实施例中,优选的,烧结设备包括低压烧结炉,控制低压烧结炉的温度为1200℃。

本实施例中,优选的,步骤四后抽取助听器壳体送至检测室进行外观尺寸、结构稳定性以及舒适性能进行测试,若测试结果均复合设定标准则可以进行规模化生产,若单项或多项检测数据达不到设定标准则针对该项进行改进,直至全部达标。

本实施例中,优选的,粘结剂的制备工艺如下:

S1.准备以下重量计组分:

52号石蜡:5份;

聚缩醛:25份;

PMMA:8份;

硬脂酸:12份;

棕榈蜡:3份;

聚丙烯:2份;

助剂:0.25份;

S2.将S1称重好的52号石蜡、聚缩醛、PMMA、硬脂酸、棕榈蜡以及聚丙烯依次放入反应釜内,控制反应釜的温度为90℃,控制反应釜的转速为150r/min,持续反应2h;

S3.然后向S2中的反应釜内加入助剂,控制温度保持在90℃,持续搅拌25min后加热到120℃,最后在经脱水后即得本粘结剂。

本实施例中,优选的,助剂包括稳定剂、分散剂以及阻固剂,稳定剂、分散剂以及阻固剂之间的质量比例为1:2:1。

本实施例中,优选的,稳定剂包括稀土稳定剂、锡皂稳定剂、锌皂稳定剂、钡皂稳定剂以及钙皂稳定剂中的一种或多种;分散剂包括石蜡类分散剂、金属皂类分散剂、低分子蜡类分散剂中的一种或多种。

本发明的工作原理及使用流程:

本方法内部组织结构更均匀,产品性能更优异,产品尺寸精度高,表面光洁度好,不必进行再加工或只需少量精加工;

本方法可直接成形薄壁结构件,制品形状已能接近或达到最终产品要求,零件尺寸公差一般保持在±0.1%的水平,且壳体几何形状的自由度高,壳体各部分密度均匀、尺寸精度高;

本方法制备的壳体质量稳定、性能可靠,制品的相对密度可达95%-100%,且适用材料范围宽,应用领域广,原材料利用率高,生产自动化程度高,工序简单,可连续大批量规模化生产;

本方法制备的壳体微观组织均匀,密度高,产品强度、硬度、伸长率等力学性能高,耐磨性好,耐疲劳,组织均匀。

实施例3

一种助听器壳体的制备方法,包括以下步骤:

步骤一.将金属粉末与粘结剂投入混炼设备中进行充分混炼,混炼完成后再经过造粒设备造粒后得到喂料;

步骤二:在加热塑化状态下用注塑成形机把喂料注入模腔内固化成形得到注射成形胚料;

步骤三:然后将步骤二中得到的成型胚料使用热分解的方法脱除残留的粘结剂;

步骤四:最后将步骤三中脱除粘接剂的成型胚料投入烧结设备中将产品烧结致密化,烧结完成后再经处理后即得本助听器壳体。

本实施例中,优选的,步骤二中的加热塑化的温度为140℃。

本实施例中,优选的,金属粉末包括以下重量计组分:

碳粉末:2份;

硅粉末:0.5份;

锰粉末:0.1份;

铬粉末:0.5份;

钼粉末:0.05份;

铝粉末:25份;

碳粉末、硅粉末、锰粉末、铬粉末、钼粉末以及铝粉末的粒径均为1μm,碳粉末、硅粉末、锰粉末、铬粉末、钼粉末以及铝粉末经过搅拌设备充分混合后制得合金粉末。

本实施例中,优选的,步骤一中首先启动捏合机控制转动速度为15r/min,然后调整混炼设备的混炼腔温度,将合金粉末预热到180℃,然后通过温度传感器检测合金粉末的温度大于220℃后,向混料设备内注入成型剂,提高混炼设备的转速至150r/min,降低混炼温度至155℃,再恒温30min,后降温后挤出经制粒后即得喂料。

本实施例中,优选的,造粒设备为喷雾造粒塔,将混炼完成的合金粉末通入造粒塔内,然后控制喷雾造粒塔的塔顶温度为220℃,控制喷雾造粒塔的塔底温度为105℃,控制造喷雾粒塔的塔内压力为1.5kPa,造粒完成后得到合金料粒,控制合金料粒的粒径为0.2mm。

本实施例中,优选的,烧结设备包括低压烧结炉,控制低压烧结炉的温度为1300℃。

本实施例中,优选的,步骤四后抽取助听器壳体送至检测室进行外观尺寸、结构稳定性以及舒适性能进行测试,若测试结果均复合设定标准则可以进行规模化生产,若单项或多项检测数据达不到设定标准则针对该项进行改进,直至全部达标。

本实施例中,优选的,粘结剂的制备工艺如下:

S1.准备以下重量计组分:

52号石蜡:22份;

聚缩醛:30份;

PMMA:16份;

硬脂酸:12份;

棕榈蜡:8份;

聚丙烯:6份;

助剂:0.25份;

S2.将S1称重好的52号石蜡、聚缩醛、PMMA、硬脂酸、棕榈蜡以及聚丙烯依次放入反应釜内,控制反应釜的温度为120℃,控制反应釜的转速为250r/min,持续反应2h;

S3.然后向S2中的反应釜内加入助剂,控制温度保持在90℃,持续搅拌25min后加热到120℃,最后在经脱水后即得本粘结剂。

本实施例中,优选的,助剂包括稳定剂、分散剂以及阻固剂,稳定剂、分散剂以及阻固剂之间的质量比例为1:2:1。

本实施例中,优选的,稳定剂包括稀土稳定剂、锡皂稳定剂、锌皂稳定剂、钡皂稳定剂以及钙皂稳定剂中的一种或多种;分散剂包括石蜡类分散剂、金属皂类分散剂、低分子蜡类分散剂中的一种或多种。

本发明的工作原理及使用流程:

本方法内部组织结构更均匀,产品性能更优异,产品尺寸精度高,表面光洁度好,不必进行再加工或只需少量精加工;

本方法可直接成形薄壁结构件,制品形状已能接近或达到最终产品要求,零件尺寸公差一般保持在±0.1%的水平,且壳体几何形状的自由度高,壳体各部分密度均匀、尺寸精度高;

本方法制备的壳体质量稳定、性能可靠,制品的相对密度可达95%-100%,且适用材料范围宽,应用领域广,原材料利用率高,生产自动化程度高,工序简单,可连续大批量规模化生产;

本方法制备的壳体微观组织均匀,密度高,产品强度、硬度、伸长率等力学性能高,耐磨性好,耐疲劳,组织均匀。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种助听器壳体的制备方法

- 一种防水密封助听器及其壳体