一种燃机火焰筒内环整体成型模具及成型方法

文献发布时间:2023-06-19 11:21:00

技术领域

本发明属于机械加工领域,具体涉及一种燃机火焰筒内环整体成型模具及成型方法。

背景技术

某型燃机火焰筒内环的结构参见图12和图13。所成型的火焰筒内环1是一个薄壁锥筒,火焰筒内环1的下端为沿周向均布180处的三角形裙边1002,火焰筒内环1圆锥面的中间部位有一处沿周内凹的R形圆弧筋1001。

燃机火焰筒内环组件由10段该类结构内环搭接真空钎焊而成,真空钎焊部位配合间隙小,为提高钎料湿润母材效果,确保焊接连接质量,单件内环尺寸公差为0.9mm,公差等级IT12,相当于机械加工的公差,因此成形尺寸精度高,结构复杂,成形难度大。通常成型工艺为滚圆焊接锥筒,再用滚轮在三轴滚床上滚压圆弧筋1001,设计压筋模分段压裙边1002,这种工艺方法滚压锥筒型面及R形圆弧筋1001易产生扭曲,形状误差大。180处三角形裙边1002分组压,裙边沿周分布均匀性差,劳动强度大,加工时间长,前后端直径公差0.9mm不易控制,稳定性差,不易操作。因此,亟需提供一种整体成型模具与成型方法,能够保证型面质量和尺寸精度,减小手工校形工作量。

发明内容

为解决上述技术问题,本发明提供了一种燃机火焰筒内环整体成型模具及成型方法。

本发明通过以下技术方案得以实现。

本发明提供的一种燃机火焰筒内环整体成型模具,包括冷冲模四导柱模架、锥体、导板、顶板、胀瓣、固定板、楔形块、下凹模、上凹模、凹模镶块、复位螺栓和卸料圆环;

所述冷冲模四导柱模架为标准模架,冷冲模四导柱模架是由下模板、上模板和4处导柱、导套组成,在下模板上有与液压机顶杆孔位置对应的顶杆通孔和锥体安装中心孔;

所述锥体包括圆柱段以及锥块,圆柱段为一带中心孔的圆柱形零件,下表面有一带中心孔的凸台,凸台中心孔与圆柱段31中心孔同心且直径小于圆柱段直径,凸台装入下模板的中心孔,并与下模板连接;所述锥块有多个,每个锥块为带有中心孔且沿外周斜面均布的棱锥体,锥块下表面与圆柱段上表面连接,锥块中心孔与圆柱段中心孔贯穿,在锥块斜锥面上设有矩形槽;

所述导板为截面为T形长方体,安装于矩形槽内;

所述顶板为一个带中心孔并与锥体同心的圆盘形零件,顶板位于下模板液压机顶杆孔的上表面,顶板的中心孔内表面位于圆柱段的外侧,顶板能够沿圆柱段上下滑动;

所述胀瓣为沿外周均布的多个扇形体,扇形体内表面的斜平面与锥体的斜面贴合,胀瓣的内表面斜平面有垂直于斜平面的矩形槽,矩形槽宽度与导板宽度相同,导板上端面位于矩形槽内,胀瓣可沿导板在锥块的斜面上滑动,胀瓣外表面与火焰筒内环内表面形状尺寸相同,胀瓣下表面位于顶板上表面上方,在工作状态下,凸模胀瓣下表面与顶板上表面贴合;

所述固定座为带中心孔并与顶板同心的圆环形体,固定座中心孔内表面位于顶板外圆柱面外侧,在固定座圆环上有多个楔形块固定槽,多个楔形块安装在固定座的楔形块固定槽内,多块楔形块的斜面位于模具中心内侧,固定座通过螺钉等紧固件于下模板上表面;

所述下凹模为环形体,内表面位于火焰筒内环外侧下部,且与火焰筒内环外形面一致,下凹模环面上有设有下避让槽,下避让槽位置与楔形块装配位置一致;

所述上凹模为环形体,环形体内表面位于火焰筒内环上外侧面,且与火焰筒内环外形面一致,上凹模环面上有多个楔形块的上避让槽,上避让槽位置与下凹模位置一致,在每处避让槽两侧有复位螺栓孔,在上凹模下表面,有一与上凹模环形体同心的滑动凹模槽,火焰筒内环内凹的R形圆弧筋位于滑动凹模槽,下凹模上表面通过螺钉等紧固件固定在上凹模下表面,上凹模上表面通过螺钉等紧固件固定在上模板下表面上;

所述凹模镶块为沿外周均布的多个扇形体,扇形体两侧面与中心夹角线距离为a,其中,a的取值范围为1-10,凹模镶块安装于滑动凹模槽中,并能保持在滑动凹模槽内水平滑动,凹模镶块扇形体外表面斜平面与楔形块斜面贴合,上凹模设有复位螺栓孔,复位螺栓穿过上凹模复位螺栓孔拧入凹模镶块外表面的斜面,在复位螺栓螺栓头和凹模镶块外环面之间安装有复位弹簧,凹模镶块扇形体内表面与火焰筒内环内凹的R形圆弧筋部位外形面一致,工作状态下,下凹模、上凹模及凹模镶块内型面与火焰筒内环外型面贴合;所述卸料圆环为圆环零件,位于上凹模内侧,通过螺钉与上模板连接。

进一步的,所述锥块的数量为n个,其中,4≤n≤20。

进一步的,所述胀瓣的扇形体两侧面与中心夹角线距离为a,其中,50≥a≥1。

进一步的,所述胀瓣的中心夹角为360°/n,其中,n为所设置的胀瓣的个数,n的取值范围为4≤n≤20。

进一步的,所述楔形块通过H7/n6安装在固定座7的楔形块固定槽71内。

进一步的,所述楔形块的数量为4-20个。

进一步的,所述凹模镶块的中心夹角为360°/n,其中,n为所设置的胀瓣的个数,n的取值范围为4≤n≤20。

进一步的,所述楔形块的数量为n,其中,n的取值范围为4≤n≤20。

进一步的,所述所述卸料圆环通过螺钉与上模板连接处设置有弹簧,弹簧安装在上模板的螺钉孔下表面设置的弹簧孔内。

一种使用燃机火焰筒内环整体成型模具的成型方法,包括以下步骤:

S1,下料:

采用高温合金板材下扇形料,焊接成锥度与内环锥度形同的锥筒形毛坯零件,用材料延伸率计算出锥筒形毛坯零件直径,锥筒形毛坯零件高度与胀瓣高度相同;

S2,成型:

S21,在液压机上进行成型,将上模板固定在液压机上平台上,下模板固定在液压机下平台上;

S22,开动液压机,打开上模板以及下模板,上模板向上运动,凹模镶块的外斜面与楔形块的斜面脱离,凹模镶块向外水平运动至凹模镶块与下凹模、上凹模组成凹模型面;

S23,开动液压机顶杆向上运动,顶板在液压机顶杆的推动下也向上运动,此时,胀瓣在顶板的推动下沿导板在多个锥块形成的斜锥面向上滑动的同时向内收缩;

S24,将毛胚零件放入胀瓣外,毛胚零件的下端面落在顶板上,上模板带动下凹模、上凹模及凹模镶块组成的凹模向下运动,下凹模下端面与顶板上表面接触后,卸料圆环、毛胚零件和胀瓣上表面接触,继续向下运动,胀瓣在卸料圆环的推动下沿导板在锥体斜平面向下滑动的同时向外张开,凹模镶块的外表面斜面与楔形块斜面接触,并在向下运动的过程中沿水平方向向内滑动,当顶板下表面与上模板上表面贴合时,零件成型完成;

S25,重复步骤S22和步骤S23,取出成型后的零件。

本发明的有益效果在于:提出一种某燃机火焰筒内环整体成型用模具及使用方法,通过整体成形的方法,保证型面质量和尺寸精度,减小手工校形工作量,大大提高了工作效率。

附图说明

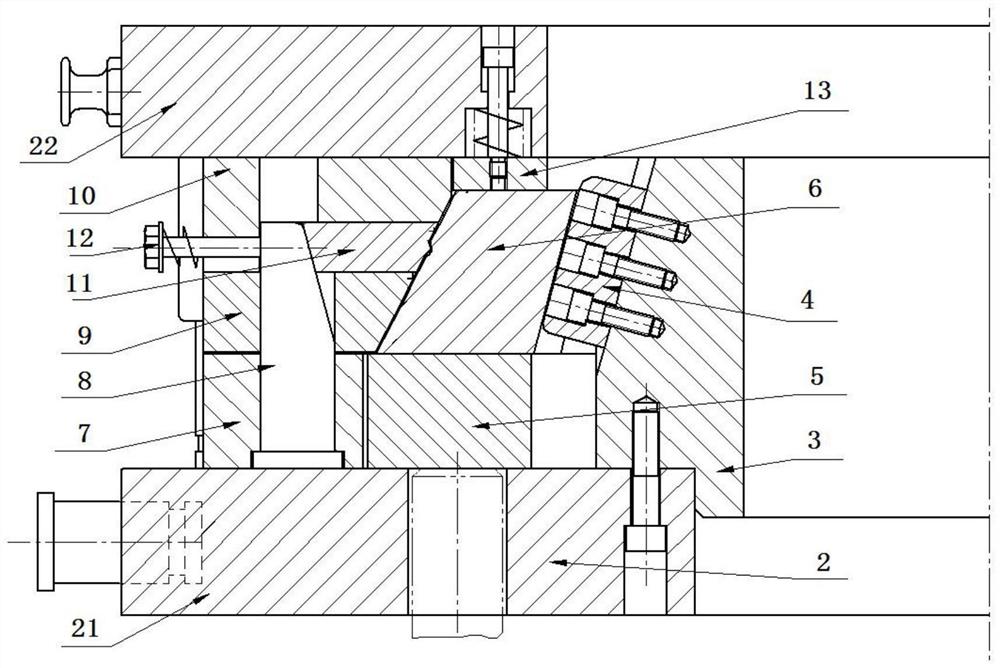

图1是本发明结构示意图。

图2是本发明中锥体结构示意图。

图3是本发明中图2的俯视图。

图4是本发明中胀瓣结构示意图。

图5是本发明中图4的俯视图。

图6是本发明中固定块结构示意图。

图7是本发明中下凹模结构示意图。

图8是本发明中上凹模结构示意图。

图9是本发明中图8的俯视图。

图10是本发明凹模镶块结构示意图。

图11是本发明中图10的俯视图。

图12是某燃机火焰筒内环的结构示意图。

图13是图12的仰视图的局部视图。

图中:1-火焰筒内环、1001-R形圆弧筋、1002-三角形裙边、2-冷冲模四导柱模架、21-下模板、22-上模板、3-锥体、31-圆柱段、32-锥块、33-凸台、4-导板、5-顶板、6-胀瓣、61-矩形槽、7-固定板、71-楔形块固定槽、8-楔形块、9-下凹模、91-下避让槽、10-上凹模、101-上避让槽、102-滑动凹模槽、103-复位螺栓孔、11-凹模镶块、12-复位螺栓、13-卸料圆环。

具体实施方式

下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

如图1-11所示,一种燃机火焰筒内环整体成型模具,包括冷冲模四导柱模架2、锥体3、导板4、顶板5、胀瓣6、固定板7、楔形块8、下凹模9、上凹模10、凹模镶块11、复位螺栓12和卸料圆环13;

所述冷冲模四导柱模架2为标准模架,冷冲模四导柱模架2是由下模板21、上模板22和4处导柱、导套组成。在下模板21上有与液压机顶杆孔位置对应的顶杆通孔和锥体安装中心孔;

所述锥体3包括圆柱段31以及锥块32,圆柱段31为一带中心孔的圆柱形零件,下表面有一带中心孔的凸台33,凸台33中心孔与圆柱段31中心孔同心且直径小于圆柱段31直径,凸台33装入下模板22的中心孔,并与下模板21连接;所述锥块32有多个,每个锥块32为带有中心孔且沿外周斜面均布的棱锥体,锥块32下表面与圆柱段31上表面连接,锥块32中心孔与圆柱段31中心孔贯穿,在锥块32斜锥面上设有矩形槽35;

所述导板4为截面为T形长方体,安装于矩形槽35内;

所述顶板5为一个带中心孔并与锥体3同心的圆盘形零件,顶板4位于下模板21液压机顶杆孔的上表面,顶板4的中心孔内表面位于圆柱段31的外侧,顶板4能够沿圆柱段31上下滑动;

所述胀瓣6为沿外周均布的多个扇形体,扇形体内表面的斜平面与锥体3的斜面贴合,胀瓣6的内表面斜平面有垂直于斜平面的矩形槽61,矩形槽61宽度与导板4宽度相同,导板4上端面位于矩形槽61内,胀瓣6可沿导板4在锥块32的斜面上滑动,胀瓣6外表面与火焰筒内环1内表面形状尺寸相同,胀瓣6下表面位于顶板5上表面上方,在工作状态下,凸模胀瓣6下表面与顶板5上表面贴合;

所述固定座7为带中心孔并与顶板5同心的圆环形体,固定座7中心孔内表面位于顶板5外圆柱面外侧,在固定座7圆环上有多个楔形块固定槽71,多个楔形块8安装在固定座7的楔形块固定槽71内,多块楔形块8的斜面位于模具中心内侧,固定座7通过螺钉等紧固件于下模板21上表面;

所述下凹模9为环形体,内表面位于火焰筒内环1外侧下部,且与火焰筒内环1外形面一致,下凹模9环面上有设有下避让槽91,下避让槽91位置与楔形块8装配位置一致;

所述上凹模10为环形体,环形体内表面位于火焰筒内环1上外侧面,且与火焰筒内环1外形面一致,上凹模10环面上有多个楔形块8的上避让槽101,上避让槽101位置与下凹模9位置一致,在每处避让槽两侧有复位螺栓孔103,在上凹模10下表面,有一与上凹模10环形体同心的滑动凹模槽102,火焰筒内环1内凹的R形圆弧筋11位于滑动凹模槽102,下凹模9上表面通过螺钉等紧固件固定在上凹模10下表面,上凹模10上表面通过螺钉等紧固件固定在上模板22下表面上;

所述凹模镶块11为沿外周均布的多个扇形体,扇形体两侧面与中心夹角线距离为a,其中,a的取值范围为1-10,凹模镶块11安装于滑动凹模槽102中,并能保持在滑动凹模槽102内水平滑动,凹模镶块11扇形体外表面斜平面与楔形块8斜面贴合,复位螺栓12穿过上凹模10复位螺栓孔103拧入凹模镶块11外表面斜面,在复位螺栓12螺栓头和凹模镶块11外环面之间安装有复位弹簧,凹模镶块11扇形体内表面与火焰筒内环1内凹的R形圆弧筋11部位外形面一致,工作状态下,下凹模9、上凹模10及凹模镶块11内型面与火焰筒内环1外型面贴合;

所述卸料圆环13为圆环零件,位于上凹模10内侧,通过螺钉与上模板22连接。

进一步的,所述锥块32的数量为n个,其中,4≤n≤20。

进一步的,所述胀瓣6的扇形体两侧面与中心夹角线距离为a,其中,50≥a≥1。

进一步的,所述胀瓣6的中心夹角为360°/n,其中,n为所设置的胀瓣6的个数,n的取值范围为4≤n≤20。

进一步的,所述楔形块8通过H7/n6安装在固定座7的楔形块固定槽71内。

进一步的,所述楔形块8的数量为4-20个。

进一步的,所述凹模镶块11的中心夹角为360°/n,其中,n为所设置的胀瓣6的个数,n的取值范围为4≤n≤20。

进一步的,所述楔形块8的数量为n,其中,n的取值范围为4≤n≤20。

进一步的,所述所述卸料圆环13通过螺钉与上模板22连接处设置有弹簧,弹簧安装在上模板22的螺钉孔下表面设置的弹簧孔内。

一种使用所述燃机火焰筒内环整体成型模具的成型方法,包括以下步骤:

S1,下料:

采用高温合金板材下扇形料,焊接成锥度与内环锥度形同的锥筒形毛坯零件,用材料延伸率计算出锥筒形毛坯零件直径,锥筒形毛坯零件高度与胀瓣6高度相同;

S2,成型:

S21,在16000KN液压机上进行成型,将上模板22固定在液压机上平台上,下模板21固定在液压机下平台上;

S22,开动液压机,打开上模板22以及下模板21,上模板22向上运动,凹模镶块11的外斜面与楔形块8的斜面脱离,凹模镶块11向外水平运动至凹模镶块11与下凹模9、上凹模10组成凹模型面;

S23,开动液压机顶杆向上运动,顶板5在液压机顶杆的推动下也向上运动,此时,胀瓣6在顶板5的推动下沿导板4在多个锥块32形成的斜锥面向上滑动的同时向内收缩;

S24,将毛胚零件放入胀瓣6外,毛胚零件的下端面落在顶板5上,上模板21带动下凹模9、上凹模10及凹模镶块11组成的凹模向下运动,下凹模9下端面与顶板5上表面接触后,卸料圆环13、毛胚零件和胀瓣6上表面接触,继续向下运动,胀瓣6在卸料圆环13的推动下沿导板4在锥体3斜平面32向下滑动的同时向外张开,凹模镶块11的外表面斜面与楔形块8斜面接触,并在向下运动的过程中沿水平方向向内滑动,当顶板5下表面与上模板22上表面贴合时,零件成型完成;

S25,重复步骤S22和步骤S23,取出成型后的零件。

本发明提出一种燃机火焰筒内环整体成型用模具及使用方法,通过整体成形的方法,保证型面质量和尺寸精度,减小手工校形工作量。

- 一种燃机火焰筒内环整体成型模具及成型方法

- 一种纸质瓶体整体成型模具及其成型方法