一种泡沫纤维自修复混凝土及其制备方法

文献发布时间:2023-06-19 11:42:32

技术领域

本发明涉及混凝土材料技术领域,特别涉及一种泡沫纤维自修复混凝土及其制备方法。

背景技术

泡沫混凝土是一种将泡沫加入到水泥浆料中形成的多孔的混凝土(程顺义.纤维泡沫混凝土的研究现状[A].中国硅酸盐学会混凝土与水泥制品分会、中国硅酸盐学会房屋建筑材料分会.第九届全国纤维水泥制品学术、标准、技术信息经验交流会暨中国硅酸盐学会混凝土与水泥制品分会纤维水泥制品专业委员会三届一次会议、中国硅酸盐学会房屋建筑材料分会建筑结构与轻质板材专业委员会三届一次会议论文资料汇编[C].中国硅酸盐学会混凝土与水泥制品分会、中国硅酸盐学会房屋建筑材料分会:中国硅酸盐学会,2014:3.)。泡沫混凝土由于其多孔特质,具有轻质、保温隔热性能好、易于成型等诸多优点,是建筑物中优良的隔板材料。但与此同时,较高的孔隙率和粗骨料的缺少导致其干缩值较大和抗压、抗拉、抗折强度较低。实验结果表明泡沫混凝土的干缩值大约是普通混凝土的10倍,28d抗压强度一般为0.8-5MPa,远低于普通混凝土(潘晓冰,李静.泡沫混凝土的特性和应用及未来发展趋势[J].混凝土与水泥制品,2020(06):98-102.)。

混凝土在外界荷载、温度、湿度等环境因素的影响下会产生微裂纹(潘志华等.现浇泡沫混凝土常见质量问题分析及对策[J].新型建筑材料,2004,(1):4-7.),而泡沫混凝土因缺少粗骨料而干燥收缩量大,较普通混凝土更易产生裂缝。在养护阶段,泡沫混凝土的低热传导性能又导致其水化热难以及时散失,冷却过程中内部易产生温度应力与裂缝;硬化后,泡沫混凝土因为强度较低,相比普通的混凝土结构在受到同等外力冲击后易出现变形甚至出现裂缝。这些裂缝不利于其承载能力、耐久性、抗渗能力等工作性能,使混凝土结构寿命缩短,甚至引发事故(谢昌顺,罗素蓉.自修复智能混凝土的研究进展[J].福州大学学报(自然科学版),2005,(33):147-150.)。

研究者们通过物理或化学原理探索实现混凝土的自修复功能。匡亚川等人在混凝土中埋入形状记忆合金丝,发现当混凝土结构的裂缝宽度超过预设值,形状记忆合金丝能使梁裂缝渐渐减小甚至闭合,说明形状记忆合金丝对裂缝进行自修复。但形状记忆合金价格昂贵,少则六百元,多则上千元,推广成本大。全世海等人预埋充满修复剂的玻璃管,发现当混凝土开裂时,玻璃管破裂释放修复剂从而达到混凝土自修复的效果。研究者们还测试了不同用材综合改性的环氧树脂修复剂的修复效果。但预置玻璃管的位置,容器的材料和厚度都需要进一步的研究。匡亚川等人研究了渗透结晶材料对混凝土性能的影响,发现渗透结晶材料有较强的自修复能力,抗压强度的恢复率能达到91%。但渗透结晶材料只能完全恢复裂缝宽度小于0.4mm裂缝,较大的裂缝修复效果不佳。江沈阳等人采用了一种掺有硅酸钠修复剂的自修复混凝土,运用Dura Crete方法对含有不同掺量修复剂的混凝土自修复后的寿命进行预测,最后分析得知修复剂与胶凝材料的体积比为4%是最佳的修复剂掺量。由于硅酸钠修复剂是通过混凝土开裂,容器随之开裂,修复剂流出来实现自修复功能,会存在开裂强度过低,容器无法开裂的问题。

因此,优化自修复材料,提高自修复效果,解决抗拉抗压强度低和干缩大等问题成为泡沫混凝土推广应用的重中之重。

发明内容

基于此,本发明的目的在于提供一种泡沫纤维自修复混凝土,优化自修复材料,提高自修复效果,解决泡沫混凝土中抗拉抗折强度低、干缩大和易开裂等问题,提高泡沫混凝土的安全性和耐久性。

本发明至少通过如下技术方案之一实现。

一种泡沫纤维自修复混凝土,包括混凝土构件,所述混凝土构件内分布有硅酸钠修复剂、渗透结晶材料和聚乙烯醇纤维。

优选的,所述混凝土构件所使用的混凝土为泡沫混凝土;所述泡沫混凝土包括以下重量份数的原料:水泥用量860-870份,水用量385-390份;发泡剂体积掺量相对于试件体积为1.0%-1.05%,聚乙烯醇纤维用量相对于试件体积为1.0kg/m

优选的,所述硅酸钠修复剂为复合结构,包括无水硅酸钠颗粒和环氧树脂,所述无水硅酸钠颗粒包裹在所述环氧树脂中。

优选的,所述渗透结晶材料为活性硅渗透结晶母料,外观为灰色粉末,密度为2000~2100kg/m

优选的,所述聚乙烯醇纤维为弹性模量>35MPa,抗拉强度>440MPa,长度为6.0-6.5mm。

一种泡沫纤维自修复混凝土的制备方法,包括以下步骤:

S1、制备硅酸钠修复剂;

S2、配制混凝土浆料:先量取水泥、聚乙烯醇纤维和所述渗透结晶材料放入搅拌桶中,搅拌均匀后再投入2/3的用水量和减水剂搅拌,浆料搅匀后加入剩余水量、减水剂、保水剂和促凝剂继续搅拌,料浆充分搅匀后,投入硅酸钠修复剂搅拌至均匀;

S3、计量发泡:将动物蛋白发泡剂稀释40-50倍,放入发泡机中制作泡沫;

S4、混合搅拌:将泡沫加入混合搅拌机中搅拌,搅拌时间为60s-65s;

S5、浇筑混凝土,并养护成型。

优选的,所述制备硅酸钠修复剂,具体步骤如下:

步骤1.1、将胶带浸入环氧树脂中,让环氧树脂附在胶带的一面上;

步骤1.2、在胶带附有环氧树脂的一面均匀撒上无水硅酸钠,为使更多硅酸钠被包裹在环氧树脂中,无水硅酸钠在撒入时应将胶带完全覆盖;

步骤1.3、将胶带布满无水硅酸钠的一侧再次浸入环氧树脂中,让环氧树脂将无水硅酸钠包裹在内;

步骤1.4、在环氧树脂的表面撒上细砂;

步骤1.5、将胶带置于烘箱中,在65-70摄氏度下烘烤300min-305min,直至环氧树脂呈干脆状态;

步骤1.6、撕开胶带,将所得的固体破碎成片状,所得即为硅酸钠修复剂。

优选的,所述配制混凝土浆料,具体为:

水泥用量860-870份,水用量385-390份;发泡剂体积掺量相对于试件体积为1.0%-1.05%,聚乙烯醇纤维用量相对于试件体积为1.0kg/m

优选的,所述促凝剂为无水氯化钙,其中氯化钙含量≥96%;

所述减水剂为聚羧酸系高性能减水剂,减水倍数为37%-37.5%。

优选的,所述保水剂为羟基甲基纤维素,甲氧基含量为25%-33%;

所述发泡剂为动物蛋白发泡剂,密度为1100kg/m

上述的一种泡沫纤维自修复混凝土,通过添加聚乙烯醇纤维解决泡沫混凝土抗拉、抗折强度低的问题,降低泡沫混凝土的干缩值;通过添加硅酸钠修复剂,提高泡沫混凝土的抗压强度;通过渗透结晶材料和硅酸钠修复剂的复合使用,针对性解决两者单独使用的问题,实现两者的协同合作,提高泡沫混凝土的自修复能力,减少因制作硅酸钠修复剂带来的工作量,实现工艺简单,效果优良的目标;以上材料协同合作,针对性的解决了泡沫混凝土存在的抗折、抗拉、抗压强度低,干缩大及易开裂的问题,使得泡沫混凝土性能大幅度提高,提高了混凝土结构的耐久性、安全性和经济性。

本发明的另一目的在于提供一种制备泡沫纤维自修复混凝土的方法,通过本制备方法能更好的实现各种原料成分相互之间的配合效果,协同多种原料成分达到最优的混凝土综合性能。

与现有技术相比,本发明的有益效果:

(1)本发明通过添加聚乙烯醇纤维减少孔间隙中的裂缝及空洞等缺陷数量,从而提高泡沫混凝土的抗折强度与抗拉强度,降低其干缩性,增强其抗折抗拉强度和干缩性能的短板,提升泡沫混凝土的安全性和结构稳定性。

(2)本发明通过添加硅酸钠修复剂作为泡沫混凝土的骨料,提高泡沫混凝土的抗压强度,改善泡沫混凝土因孔隙较多导致的抗压强度低的缺点。

(3)本发明通过硅酸钠修复剂和渗透结晶材料形成复合型自修复剂,用渗透结晶材料解决开裂强度低时硅酸钠修复剂无法破裂导致自修复效果差的问题,用硅酸钠修复剂解决渗透结晶材料只能修复微小裂缝的问题,实现两者的协同合作,提高自修复剂的自修复效果,更好的解决泡沫混凝土因干缩大和温度应力等原因导致的易开裂的问题,降低后期因混凝土开裂而导致的高额的维护成本。同时通过降低硅酸钠修复剂的掺量,减少手工制作的工作量,制成工艺简单、效果优良的自修复剂。

附图说明

图1是本发明实施例一种泡沫纤维自修复混凝土的结构示意图;

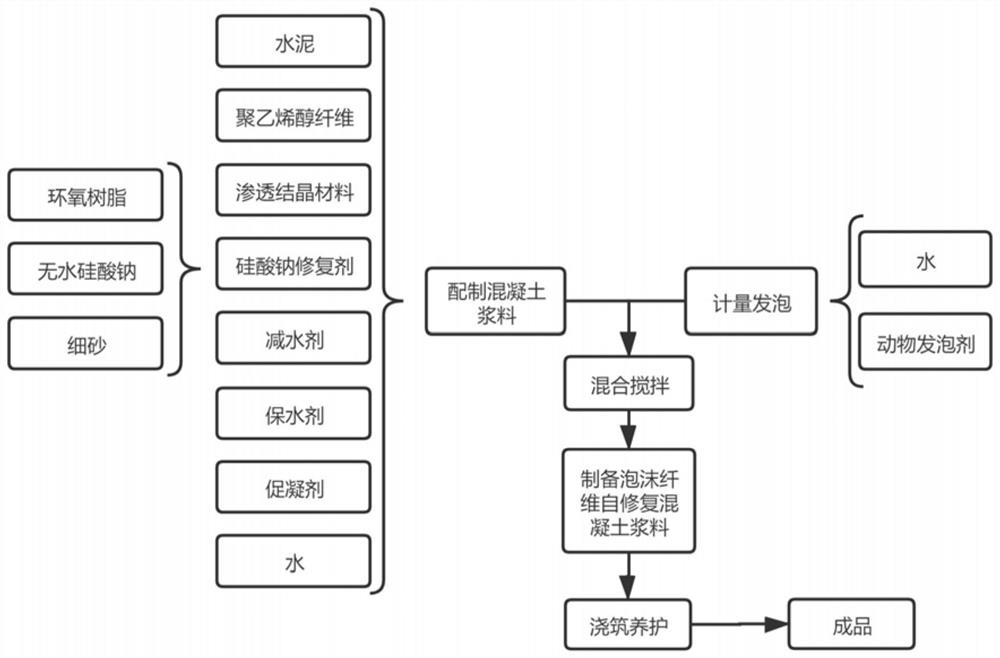

图2是本发明实施例一种泡沫纤维自修复混凝土的制备方法的流程图;

图3是本发明实施例的硅酸钠修复剂复合结构的构造示意图;

图中标号说明:1-混凝土构件、2-泡沫混凝土、3-硅酸钠修复剂、4-渗透结晶材料、5-聚乙烯醇纤维、6-动物蛋白发泡剂、7-无水硅酸钠颗粒、8-环氧树脂。

具体实施方式

为了便于理解此发明,下面将结合相关的实例对本发明进行更全面的阐述,但本发明可以以许多不同的形式呈现,并不仅限于本文所描述的实施例。相反地,提供这些实例的目的是使对本发明的公开内容的理解更加透彻全面。

除非另有定义,本文所使用的所有现有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在限制本发明。

实施例1:

如图1所示,一种泡沫纤维自修复混凝土,包括混凝土构件1,所述混凝土构件1所使用的混凝土为泡沫混凝土2,所述混凝土构件1内分布有硅酸钠修复剂3、渗透结晶材料4和聚乙烯醇纤维5。

所述泡沫混凝土2包括以下重量份数的原料:水泥用量862份,水用量388份,发泡剂的体积掺量相对于试件体积为1%,聚乙烯醇纤维5用量相对于试件体积为1.0kg/m

本实施例的泡沫混凝土2为带有聚乙烯醇纤维5的多孔混凝土。所述发泡剂为动物蛋白发泡剂6,密度为1100kg/m

本实施例的硅酸钠修复剂3为直径约为5mm的片状固体,且硅酸钠修复剂3为复合结构,如图3所示,硅酸钠修复剂3包括环氧树脂8制成的两层环氧树脂层以及位于两层环氧树脂层之间的由无水硅酸钠颗粒7制成的无水硅酸钠层。

本实施例的渗透结晶材料4采用广州科盾防水材料有限公司生产的活性硅渗透结晶母料,外观为灰色粉末,密度为2050kg/m

本实施例的聚乙烯醇纤维5性能为弹性模量>35MPa,抗拉强度>440MPa,长度为6mm。

如图2所示,所述的一种泡沫纤维自修复混凝土的制备方法,包括以下步骤:

S1、制备硅酸钠修复剂3,包括以下步骤:

步骤1.1、将胶带浸入环氧树脂8中,让环氧树脂8附在胶带的一面上;

步骤1.2、在胶带附有环氧树脂8的一面均匀撒上无水硅酸钠,为使更多无水硅酸钠被包裹在环氧树脂8中,无水硅酸钠应在撒入时应将胶带完全覆盖;

步骤1.3、将胶带布满无水硅酸钠的一侧再次浸入环氧树脂8中,让环氧树脂8将无水硅酸钠包裹在内;

步骤1.4、在环氧树脂8的表面撒上细砂;

步骤1.5、将胶带置于烘箱中,在70摄氏度下烘烤300min,直至环氧树脂8呈干脆状态;

步骤1.6、撕开胶带,将所得固体破碎成片状,所得即为硅酸钠修复剂3;

S2、配制混凝土浆料:先分别量取水泥、聚乙烯醇纤维5和所述渗透结晶材料4放入搅拌桶中,搅拌1min后再投入2/3的用水量和减水剂搅拌1min,然后加入剩余水量、减水剂、保水剂和促凝剂搅拌5min,料浆充分搅匀后,投入硅酸钠修复剂3搅拌至均匀;

S2、计量发泡:将动物蛋白发泡剂6稀释40倍,放入发泡机中制作泡沫;

S3、混合搅拌:将泡沫加入混合搅拌机中搅拌,搅拌时间为1min;

S4、浇筑混凝土,并养护成型。

其中,水泥用量862份,水用量388份,发泡剂的体积掺量相对于试件体积为1.0%,聚乙烯醇纤维5用量相对于试件体积为1.0kg/m

所述水泥为粤秀牌P.II42.5,所述水泥为硅酸盐水泥;

所述的聚乙烯醇纤维为弹性模量>35MPa,抗拉强度>440MPa,长度为6mm;

所述减水剂为聚羧酸系高性能减水剂,减水倍数为37%;

所述保水剂为羟基甲基纤维素(HMPC),甲氧基含量为29%;

所述发泡剂为动物蛋白发泡剂6,密度为1100kg/m

所述促凝剂为无水氯化钙(无水CaCl

实施例2:

一种泡沫纤维自修复混凝土,与实例1的区别在于,所述泡沫混凝土2原料以及配制混凝土浆料的份数均为:

水泥用量860份,水用量387份,发泡剂的体积掺量相对于试件体积为1%,聚乙烯醇纤维5用量相对于试件体积为1.0kg/m

实施例3:

一种泡沫纤维自修复混凝土,与实例1的区别在于,所述泡沫混凝土2原料以及配制混凝土浆料的份数均为:

水泥用量860份,水用量387份,发泡剂的体积掺量相对于试件体积为1%,聚乙烯醇纤维5用量相对于试件体积为1.0kg/m

实施例4:

一种泡沫纤维自修复混凝土,与实例1的区别在于,所述泡沫混凝土2原料以及配制混凝土浆料的份数均为:

水泥用量860份,水用量387份,发泡剂的体积掺量相对于试件体积为1%,聚乙烯醇纤维5用量相对于试件体积为1.0kg/m

应说明的是,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围。

- 一种泡沫纤维自修复混凝土及其制备方法

- 一种复合混凝土自修复材料及其应用、自修复混凝土的制备方法