一种低硅加磷高强钢的生产方法

文献发布时间:2023-06-19 12:05:39

技术领域

本发明属于汽车用钢领域,具体涉及一种低硅加磷高强钢的生产方法。

背景技术

加磷高强钢因其具有良好的成形性能、焊接性能,在汽车行业得到了大量应用。C-Mn-Si在钢铁行业是经常用来配合使用的三种合金元素,其中Si合金元素除了具有脱氧功能外,还起到了固溶强化的作用,其作为铁素体化元素可以大大地促进铁素体的生成,从而提升钢的塑韧性。

高强钢中经常会添加硅、锰等合金元素以提高钢的强度,从而达到轻量化的目的,但这些硅元素的在钢板退火过程中容易富集和氧化,对钢板的表面性能如磷化处理性能将造成很大的影响,进而影响钢板的耐蚀性。

日本野村正裕等在“表面氧化物对高强度冷轧钢板磷化处理性能的影响”文献中介绍,钢板表面硅元素富集易在其表面形成氧化物膜,破坏磷化膜的形成,导致连退钢出现与现有一些磷化药剂匹配性差的问题。

因此,针对加磷钢可磷化性能差的原因,开发出硅较低,且满足该钢种性能要求的材料与工艺显得十分重要。

发明内容

本发明的目是提供一种低硅加磷高强钢的生产方法,该方法工艺流程简单,成本低廉;所生产的加磷高强钢冲压成形性能和焊接性能优良,同时因该钢基材Si低,在退火过程中钢基材表面Si析出较低,钢板磷化过程中具有相对良好的磷化性能,钢板耐蚀性及漆膜附着力等性能提升。

为了实现上述目的,本发明提供的技术方案为:

一种低硅加磷高强钢的生产方法,其以冷硬钢带为原料,经连续退火工艺进行生产,连续退火工艺包括预热、加热1、加热2、均热退火、缓冷、快冷、时效,终冷、光整拉矫及涂油工序。

本发明所述生产方法,其中:所述冷硬钢带的化学成分及其质量百分比为:C:≤0.0050%;Si:0.05%-0.10%;Mn:0.45%-0.65%;P:0.055%-0.085%;S:≤0.012%;Al:0.025%-0.055%;Ti:0.020%-0.030%;Nb:0.015%-0.030%,Cr:0.010%-0.030%;余量为Fe及其它不可避免的杂质

本发明所述生产方法,其中:预热温度:250℃-300℃;加热1温度:600℃-650℃;加热2温度:820℃-840℃,均热退火温度:820℃-840℃。

本发明所述生产方法,其中:预热、加热1、加热2、均热退火工序通过热辐射方式实现升温过程。

本发明所述生产方法,其中:缓冷温度:660℃-700℃,快冷温度:380℃-420℃;时效温度:350℃-390℃;终冷温度:150℃-170℃。

本发明所述生产方法,其中:缓冷、快冷、时效,终冷工序通过风冷实现降温过程。

本发明所述的生产方法,其中:光整拉矫延伸率在1.5%-1.7%。

本发明所述的生产方法,其中:退火带速75m/min-230m/min,根据板材厚度相应调整退火带速大小。

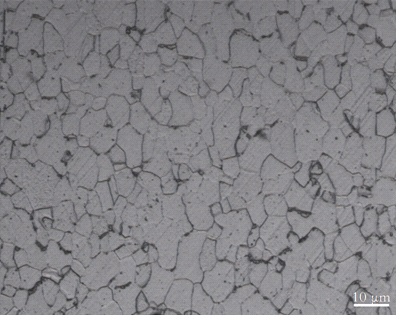

本发明所述生产方法生产的加磷高强钢,其金相组织为等轴或多边形铁素体组织,组织无明显带状。

本发明所述生产方法制备为加磷高强钢的屈服强度R

本发明低硅加磷高强钢,其合金元素作用机理如下:

碳是最廉价的固溶强化元素,在钢种主要以固溶态和碳化物的形式存在,过多会影响汽车钢的冲压性能和焊接性能。加磷高强钢本质上属于无间隙原子钢,需要加入强碳化物Ti和Nb元素进行脱碳处理实现较低的碳,从而保证其有良好的成形能力。因此碳控制在≤0.0050%。

硅元素作为常用的合金元素,在钢种起到固溶强化的作用,同时,作为铁素体化元素还有利于铁素体的生成。Si在钢中一般不超过0.5%,过高时对钢板塑韧性和磷化性能会造成不利影响。因此考虑到强度和使用性能,将其限定在0.05%-0.10%。

锰是有效的固溶强化元素,其在一定范围内,可以显著地提高钢的强度和硬度而不损失钢的塑性。因此为了保证加磷高强钢必要的强度,锰限定在0.45%-0.65%。

磷是良好的固溶强化元素,可显著提高钢的强度硬度,但剧烈降低钢的韧性,尤其是低温韧性。此外,添加量过高时,还会产生严重的偏析,造成钢材冲压成形性能、二次加工性能发生恶化,因此,将限定在一合理范围,此处限定在0.055-0.085%。

硫是非常有害的元素,钢中的硫常以锰的硫化物形态存在,这种硫化物夹杂对钢的冲击韧性是十分不利的,并造成性能的各向异性,因此,需将钢中硫控制得越低越好。基于对钢板冲压成形工艺和制造成本的考虑,拟将钢中硫控制在0.012%以下。

铝在钢中主要起脱氧剂作用,同时作为铁素体化元素有利于铁素体相生成。当不足时,不能发挥良好的脱氧效果;另一方面,由于添加多量的铝容易形成氧化铝团块形成钢种夹杂物。因此限定在0.025%-0.055%。

钛为强碳化物元素,在钢种主要起碳氮间隙原子及沉淀强化的作用,通过析出MC型碳化物,抑制轧制变形后退火过程中奥氏体晶粒长大,冷却后得到晶粒细小的铁素体组织,同时提高钢的强度和韧性,钉扎位错运动,起沉淀强化作用。此外,钛容易与氧气、硫等发生反应,从而影响其消除碳氮间隙原子效果,这里钛限制在0.020%-0.030%。

铌与钛作用基本一致,区别在于铌不容易与其它的杂质元素反应,铌的添加可以使板材各向异性程度减轻,但铌合金元素过量添加会导致冶炼成本的提高,这里铌限制在0.015%-0.030%;

铬属于中强碳化物,可形成多种类型的铬碳化物分布在钢基体中,同时铬碳化物在所用的碳化物类型中最为细小,从而起到了细晶强化和沉淀强化的双重效果,对于提升钢的强度大有裨益,同时对于塑韧性的影响降至最小。此外,铬在钢种还起到一定的固溶强化作用。这里铬限定在0.010%-0.030%。

本发明的发明原理在于:

1)退火所需冷硬钢卷的成分在常规的无间隙原子钢的基础上开发而来。采用铌钛复合固碳氮间隙原子保证其较低的含碳量,同时利用其细晶强化和沉淀强化作用提高材料强度,降低材料的各向异性程度。值的提出的是,与常规的无间隙原子钢相比,本发明钢中锰大幅提升,这充分利用了锰对于钢的固溶强化作用,同时材料塑韧性不降低。钢基材锰的增加,在退火过程中,增加了钢板表面锰元素的富集,有利于磷化膜结晶的细化,增加磷化膜的致密性;硅提升幅度较小,这既能利用硅元素的固溶强化作用,也利于增加钢材表面锰硅元素析出比,提升了钢材后续涂装过程中磷化质量。磷是良好的固溶强化元素,可显著提高钢的强度硬度,但剧烈降低钢的韧性,尤其是低温韧性,因此磷元素控制在低于0.10%的较低水平。

2)退火工艺采用三段式热辐射加热升温至指定退火温度,再通过风冷方式依次通过缓冷段,快冷段,时效段,终冷段及光整拉矫工序,各工序简单易实现。该方法充分利用退火温度时回复再结晶过程,缓冷段珠光体转变过程和时效段碳化物的析出过程和光整拉矫工序的加工硬化作用从而得到强度塑韧性匹配良好的汽车钢,冲压成形性能,焊接性能和磷化涂装性能良好。

本发明的有益效果在于:

本发明方法工艺流程简单,成本低廉;所生产的加磷高强钢冲压成形性能和焊接性能优良,同时因该钢基材Si低,在退火过程中钢基材表面Si析出较低,钢板磷化过程中具有相对良好的磷化性能,钢板耐蚀性及漆膜附着力等性能提升。

本发明方法生产的低硅加磷高强钢,其金相组织为等轴或多边形铁素体组织,组织无明显带状;相应力学性能特征:屈服强度R

附图说明:

图1为实施例1制备的低硅加磷高强钢带钢中部的金相组织。

图2为实施例1制备的低硅加磷高强钢磷化后磷化膜SEM。

图3为实施例2制备的低硅加磷高强钢带钢中部的金相组织。

图4为实施例2制备的低硅加磷高强钢磷化后磷化膜SEM。

图5为实施例3制备的低硅加磷高强钢带钢中部的金相组织。

图6为实施例3制备的低硅加磷高强钢磷化后磷化膜SEM。

具体实施方式

下面结合附图和具体实施例对本发明的做进一步详细说明。

实施例1

本实施例低硅加磷高强钢的公称厚度为0.8mm,其生产方法为,以冷硬钢带为原料,经连续退火工艺进行生产;连续退火工艺包括预热、加热1、加热2、均热退火、缓冷、快冷、时效,终冷、光整拉矫及涂油工序,其中:

所用冷轧钢带的化学成分及其重量百分比为:C:0.0018%;Si:0.07%;Mn:0.51%;P:0.073%;S:0.005%;Al:0.044%;Ti:0.027%;Nb:0.019%,Cr:0.023%;余量为Fe及其它不可避免的杂质。

连续退火工艺中的预热温度:260℃;加热1温度:648℃;加热2温度:840℃,均热退火温度:830℃,缓冷温度:686℃;快冷温度:397℃;时效温度:364℃;终冷温度:159℃,光整拉矫延伸率:1.6%,带速190m/min。生产过程中采用热辐射方式加热升温至各指定温度,风冷冷却方式降至各指定温度。

带钢生产完成后,于带钢中部合适位置垂直于轧制方向取样,经研磨,抛光后采用一定比例的硝酸酒精腐蚀一定时间,然后对带钢金相组织形貌进行观察,如图1所示。经汽车厂磷化后磷化膜SEM如图2所示。从图1可以看出,金相组织主要由呈规则或不规则的等轴铁素体相组成;磷化后SEM图片显示,磷化膜尺寸均匀细小,呈球状,尺寸在2μm左右。

本实施例制备的低硅加磷高强钢横向力学性能检测结果:屈服强度R

实施例2

本实施例低硅加磷高强钢的公称厚度为1.0mm,其生产方法为,以冷硬钢带为原料,经连续退火工艺进行生产,连续退火工艺包括预热、加热1、加热2、均热退火、缓冷、快冷、时效,终冷、光整拉矫及涂油工序,其中:

所用冷硬钢带的化学成分及其重量百分比为C:0.0015%;Si:0.07%;Mn:0.53%;P:0.077%;S:0.004%;Al:0.041%;Ti:0.027%;Nb:0.018%,Cr:0.021%;余量为Fe及其它不可避免的杂质。

连续退火工艺中的预热温度:268℃;加热1温度:629℃;加热2温度:830℃,均热退火温度:840℃,缓冷温度:698℃;快冷温度:415℃;时效温度:390℃;终冷温度:163℃,光整拉矫延伸率:1.6%,带速180m/min。生产过程中采用热辐射方式加热升温至各指定温度,风冷冷却方式降至各指定温度。

带钢生产完成后,于带钢中部合适位置垂直于轧制方向取样,经研磨,抛光后采用一定比例的硝酸酒精腐蚀一定时间,然后对带钢金相组织形貌进行观察,如图3所示。经汽车厂磷化后磷化膜SEM如图4所示。从图3可以看出,金相组织主要由呈规则或不规则的等轴铁素体相组成;磷化后SEM图片显示,磷化膜尺寸均匀细小,呈球状,尺寸在2μm左右。

本实施例制备的低硅加磷高强钢横向力学性能检测结果:屈服强度Rp0.2:310MPa;抗拉强度Rm:429 MPa;断后伸长率A80:35.5%。

实施例3

本实施例低硅加磷高强钢的公称厚度为1.8mm,其生产方法为,以冷硬钢带为原料,经连续退火工艺进行生产,连续退火工艺包括预热、加热1、加热2、均热退火、缓冷、快冷、时效,终冷、光整拉矫及涂油工序,其中:

所用冷硬钢带的化学成分及其重量百分比为:C:0.0021%;Si:0.08%;Mn:0.55%;P:0.073%;S:0.007%;Al:0.041%;Ti:0.027%;Nb:0.020%;Cr:0.022%;余量为Fe及其它不可避免的杂质。

连续退火工艺中的预热温度:267℃;加热1温度:636℃;加热2温度:838℃,均热退火温度:834℃,缓冷温度:689℃;快冷温度:398℃;时效温度:377℃;终冷温度:159℃,光整拉矫延伸率:1.5%,带速100m/min。生产过程中采用热辐射方式加热升温至各指定温度,风冷冷却方式降至各指定温度。

带钢生产完成后,于带钢中部合适位置垂直于轧制方向取样,经研磨,抛光后采用一定比例的硝酸酒精腐蚀一定时间,然后对带钢金相组织形貌进行观察,如图5所示。经汽车厂磷化后磷化膜SEM如图6所示。从图5可以看出,金相组织主要由呈规则或不规则的等轴铁素体相组成;磷化后SEM图片显示,磷化膜尺寸均匀细小,呈球状,尺寸在2μm左右。

本实施例制备的低硅加磷高强钢横向力学性能检测结果:屈服强度R

实施例4

本实施例低硅加磷高强钢的公称厚度为1.2mm,其生产方法为,以冷硬钢带为原料,经连续退火工艺进行生产,连续退火工艺包括预热、加热1、加热2、均热退火、缓冷、快冷、时效,终冷、光整拉矫及涂油工序,其中:

所用冷硬钢带的化学成分及其重量百分比为:C:0.0027%;Si:0.09%;Mn:0.60%;P:0.080%;S:0.010%;Al:0.048%;Ti:0.029%;Nb:0.025%;Cr:0.026%;余量为Fe及其它不可避免的杂质。

连续退火工艺中的预热温度:279℃;加热1温度:617℃;加热2温度:840℃,均热退火温度:826℃,缓冷温度:700℃;快冷温度:420℃;时效温度:386℃;终冷温度:166℃,光整拉矫延伸率:1.5%,带速155m/min。生产过程中采用热辐射方式加热升温至各指定温度,风冷冷却方式降至各指定温度。

带钢生产完成后,于带钢中部合适位置垂直于轧制方向取样,经研磨,抛光后采用一定比例的硝酸酒精腐蚀一定时间,然后对带钢金相组织形貌进行观察,结果显示其金相组织主要由呈规则或不规则的等轴铁素体相组成;磷化后SEM图片显示,磷化膜尺寸均匀细小,呈球形,尺寸在2um左右。

本实施例制备的低硅加磷高强钢横向力学性能检测结果:屈服强度R

实施例5

本实施例低硅加磷高强钢的公称厚度为1.4 mm,其生产方法为,以冷硬钢带为原料,经连续退火工艺进行生产,连续退火工艺包括预热、加热1、加热2、均热退火、缓冷、快冷、时效,终冷、光整拉矫及涂油工序,其中:

所用冷硬钢带的化学成分及其重量百分比为:C:0.0033%;Si:0.06%;Mn:0.63%;P:0.085%;S:0.008%;Al:0.052%;Ti:0.030%;Nb:0.030%;Cr:0.018%;余量为Fe及其它不可避免的杂质。

连续退火工艺中的预热温度:283℃;加热1温度:606℃;加热2温度:826℃,均热退火温度:824℃,缓冷温度:676℃;快冷温度:388℃;时效温度:355℃;终冷温度:170℃,光整拉矫延伸率:1.7%,带速 140 m/min。生产过程中采用热辐射方式加热升温至各指定温度,风冷冷却方式降至各指定温度。

带钢生产完成后,于带钢中部合适位置垂直于轧制方向取样,经研磨,抛光后采用一定比例的硝酸酒精腐蚀一定时间,然后对带钢金相组织形貌进行观察,结果显示其金相组织主要由呈规则或不规则的等轴铁素体相组成;磷化后SEM图片显示,磷化膜尺寸均匀细小,呈球形,尺寸在2um左右。

本实施例制备的低硅加磷高强钢横向力学性能检测结果:屈服强度R

实施例6

本实施例低硅加磷高强钢的公称厚度为1.5 mm,其生产方法为,以冷硬钢带为原料,经连续退火工艺进行生产,连续退火工艺包括预热、加热1、加热2、均热退火、缓冷、快冷、时效,终冷、光整拉矫及涂油工序,其中:

所用冷硬钢带的化学成分及其重量百分比为:C:0.0045%;Si:0.05%;Mn:0.65%;P:0.065%;S:0.011%;Al:0.055%;Ti:0.024%;Nb:0.017%;Cr:0.014%;余量为Fe及其它不可避免的杂质。

连续退火工艺中的预热温度:295℃;加热1温度:600℃;加热2温度:825℃,均热退火温度:837℃,缓冷温度:670℃;快冷温度:380℃;时效温度:350℃;终冷温度:152℃,光整拉矫延伸率:1.7%,带速130m/min。生产过程中采用热辐射方式加热升温至各指定温度,风冷冷却方式降至各指定温度。

带钢生产完成后,于带钢中部合适位置垂直于轧制方向取样,经研磨,抛光后采用一定比例的硝酸酒精腐蚀一定时间,然后对带钢金相组织形貌进行观察,结果显示其金相组织主要由呈规则或不规则的等轴铁素体相组成;磷化后SEM图片显示,磷化膜尺寸均匀细小,呈球形,尺寸在2um左右。

本实施例制备的低硅加磷高强钢横向力学性能检测结果:屈服强度R

实施例7

本实施例低硅加磷高强钢的公称厚度为1.6 mm,其生产方法为,以冷硬钢带为原料,经连续退火工艺进行生产,连续退火工艺包括预热、加热1、加热2、均热退火、缓冷、快冷、时效,终冷、光整拉矫及涂油工序,其中:

所用冷硬钢带的化学成分及其重量百分比为:C:0.0050%;Si:0.10%;Mn:0.45%;P:0.055%;S:0.006%;Al:0.036%;Ti:0.020%;Nb:0.015%;Cr:0.010%;余量为Fe及其它不可避免的杂质。

连续退火工艺中的预热温度:300℃;加热1温度:643℃;加热2温度:820℃,均热退火温度:820℃,缓冷温度:660℃;快冷温度:383℃;时效温度:370℃;终冷温度:150℃,光整拉矫延伸率:1.6%,带速 120m/min。生产过程中采用热辐射方式加热升温至各指定温度,风冷冷却方式降至各指定温度。

带钢生产完成后,于带钢中部合适位置垂直于轧制方向取样,经研磨,抛光后采用一定比例的硝酸酒精腐蚀一定时间,然后对带钢金相组织形貌进行观察,结果显示其金相组织主要由呈规则或不规则的等轴铁素体相组成;磷化后SEM图片显示,磷化膜尺寸均匀细小,呈球形,尺寸在2um左右。

本实施例制备的低硅加磷高强钢横向力学性能检测结果:屈服强度R

实施例8

本实施例低硅加磷高强钢的公称厚度为 2.0 mm,其生产方法为,以冷硬钢带为原料,经连续退火工艺进行生产,连续退火工艺包括预热、加热1、加热2、均热退火、缓冷、快冷、时效,终冷、光整拉矫及涂油工序,其中:

所用冷硬钢带的化学成分及其重量百分比为:C:0.0040%;Si:0.08%;Mn:0.48%;P:0.061%;S:0.009%;Al:0.025%;Ti:0.025%;Nb:0.016%;Cr:0.030%;余量为Fe及其它不可避免的杂质。

连续退火工艺中的预热温度:250℃;加热1温度:650℃;加热2温度:835℃,均热退火温度:822℃,缓冷温度:665℃;快冷温度:402℃;时效温度:380℃;终冷温度:155℃,光整拉矫延伸率:1.5%,带速 86m/min。生产过程中采用热辐射方式加热升温至各指定温度,风冷冷却方式降至各指定温度。

带钢生产完成后,于带钢中部合适位置垂直于轧制方向取样,经研磨,抛光后采用一定比例的硝酸酒精腐蚀一定时间,然后对带钢金相组织形貌进行观察,结果显示其金相组织主要由呈规则或不规则的等轴铁素体相组成;磷化后SEM图片显示,磷化膜尺寸均匀细小,呈球形,尺寸在2um左右。

本实施例制备的低硅加磷高强钢横向力学性能检测结果:屈服强度R

- 一种低硅加磷高强钢的生产方法

- 一种加磷高强IF钢基板及其生产方法