无取向性电磁钢板、分割型定子以及旋转电机

文献发布时间:2023-06-19 12:14:58

技术领域

本公开涉及无取向性电磁钢板、分割型定子以及具备该分割型定子的旋转电机。

本申请基于2019年01月17日于日本申请的特愿2019-006447号来主张优先权,并将其内容援引于此。

背景技术

作为电动机、发电机等旋转电机,已知具备定子和设于定子的内周侧的转子的构成。作为上述定子及转子的材料,经常使用无取向性电磁钢板。在一体地制造定子的情况下,成品率的降低成为问题,因此经常使用将多个定子片在周向上排列组合而成的分割型的定子(例如,参照专利文献1)。

另外,近年来,地球环境问题受到关注,对于对节能的努力的需求进一步提高。其中,强烈要求电气设备的高效率化,在电动汽车和混合动力汽车用的驱动电动机以及空调的压缩机用电动机中,该倾向显著。

对于电气设备的高效率化,提高电气设备所包含的电动机中使用的无取向性电磁钢板的磁特性是有效的。因此,对于这样的技术问题,例如,专利文献2公开了一种使轧制方向的磁特性飞跃性地提高的无取向性电磁钢板。

根据专利文献2,通过在最终退火后进行规定的压下率的表面光轧和去应力退火,能够使轧制方向上的磁特性飞跃性地提高。但是,本发明人们进行研究的结果,发现在含有2.5%以上的Si的钢板中,即使采用专利文献2记载的技术,也存在不能提高轧制方向上的磁特性的情况。

另外,分割型定子通过冲裁加工或切削等对无取向性电磁钢板进行加工而制造。因此,对于用于分割型定子的无取向性电磁钢板,要求加工性、切削性等。但是,如专利文献2所示,在提高无取向性电磁钢板的轧制方向的磁特性的情况下,组织存在各向异性,加工性有可能降低。

此外,在使用如上所述的分割型定子的情况下,由于用环状的壳体进行热压配合等,从而需要从外周侧固定多个定子片。因此,在被分割的相邻的定子片彼此之间,被赋予周向的压缩应力。由于这样的周向的压缩应力成为分割型定子的变形的原因,因此有可能使尺寸精度降低。但是,在专利文献2中,对于这样的技术课题没有进行研究。

在先技术文献

专利文献

专利文献1:日本国特开2010-193659号公报

专利文献2:日本国特开2006-265720号公报

发明内容

发明要解决的技术问题

本发明为了解决以上的技术问题而完成,其目的在于提供一种适合于分割型定子的、加工性及去应力退火后的磁特性优异的无取向性电磁钢板,磁特性优异并且抑制由周向的压缩应力引起的变形、具有高尺寸精度的分割型定子以及具备该分割型定子的旋转电机。

用于解决技术问题的技术手段

本发明以下述的无取向性电磁钢板、分割型定子及旋转电机为主旨。

(1)本发明的一个方案的无取向性电磁钢板的化学组分以质量%计含有C:0.0015%以下、Si:2.5~4.0%,平均结晶粒径为10~40μm,从表面起在板厚方向上存在0.5~3.0μm的厚度的内部氧化层。

(2)如(1)所述的无取向性电磁钢板,所述化学组分以质量%计也可以为C:0.0015%以下、Si:2.5~4.0%、Mn:0.05~2.0%、sol.Al:0.0005~1.50%、P:0.080%以下、S:0.0030%以下、Ti:0.0030%以下、Ni:0~0.10%、Cu:0~0.10%、Cr:0~0.10%、Sn:0~0.20%、Ca:0~0.0050%、Mg:0~0.0050%、REM:0~0.0050%、剩余部分:Fe及杂质。

(3)如(1)或(2)所述的无取向性电磁钢板,轧制方向的杨氏模量E

(4)如(1)至(3)的任意一项所述的无取向性电磁钢板,也可以是,拉伸强度为(230+100×([Si]+0.5×[sol.Al]))Mpa以上,伸长率小于20%。

在此,[Si]是无取向性电磁钢板中的以质量%计的Si含量,[sol.Al]是无取向性电磁钢板中的以质量%计的sol.Al含量。

(5)本发明的其他方案的分割型定子是在周向上被分割为多个定子片的旋转电机用的分割型定子,包括沿轴向延伸的圆筒状的磁轭和从所述磁轭的内周面起沿径向延伸的多个齿,所述定子片由多片无取向性电磁钢板层叠而成,在将所述齿的延伸方向作为晶轴的基准的情况下,所述定子片的{110}<001>晶向的X射线随机强度比为5以上,所述无取向性电磁钢板的平均结晶粒径为100~200μm,所述无取向性电磁钢板的化学组分以质量%计含有C:0.0015%以下、以及Si:2.5~4.0%。

(6)如(5)所述的分割型定子,也可以是,所述定子片的所述齿的延伸的方向上的B50/Bs的值为0.85以上,所述磁轭的周向上的杨氏模量E(GPa)满足下述(i)式。

E≧205-3.3×[Si]+10…(i)

其中,上述式中的[Si]表示所述无取向性电磁钢板中的以质量%计的Si含量。

(7)如(5)或(6)所述的分割型定子,所述无取向性电磁钢板的所述化学组分以质量%计也可以为C:0.0015%以下、Si:2.5~4.0%、Mn:0.05~2.0%、sol.Al:0.0005~1.50%、P:0.080%以下、S:0.0030%以下、Ti:0.0030%以下、Ni:0~0.10%、Cu:0~0.10%、Cr:0~0.10%、Sn:0~0.20%、Ca:0~0.0050%、Mg:0~0.0050%、REM:0~0.0050%、剩余部分:Fe及杂质。

(8)本发明的另一方案的旋转电机,包括:如(5)至(7)的任意一项所述的分割型定子;配置于所述分割型定子的内周侧的转子;以及壳体,其从所述磁轭的外周紧贴于所述多个定子片并固定所述定子片。

发明效果

根据本发明的上述实施方式,能够得到加工性及去应力退火后的磁特性优异的无取向性电磁钢板、磁特性优异并且抑制由周向的压缩应力引起的变形并具有高尺寸精度的分割型定子、以及具备该分割型定子的旋转电机。

附图说明

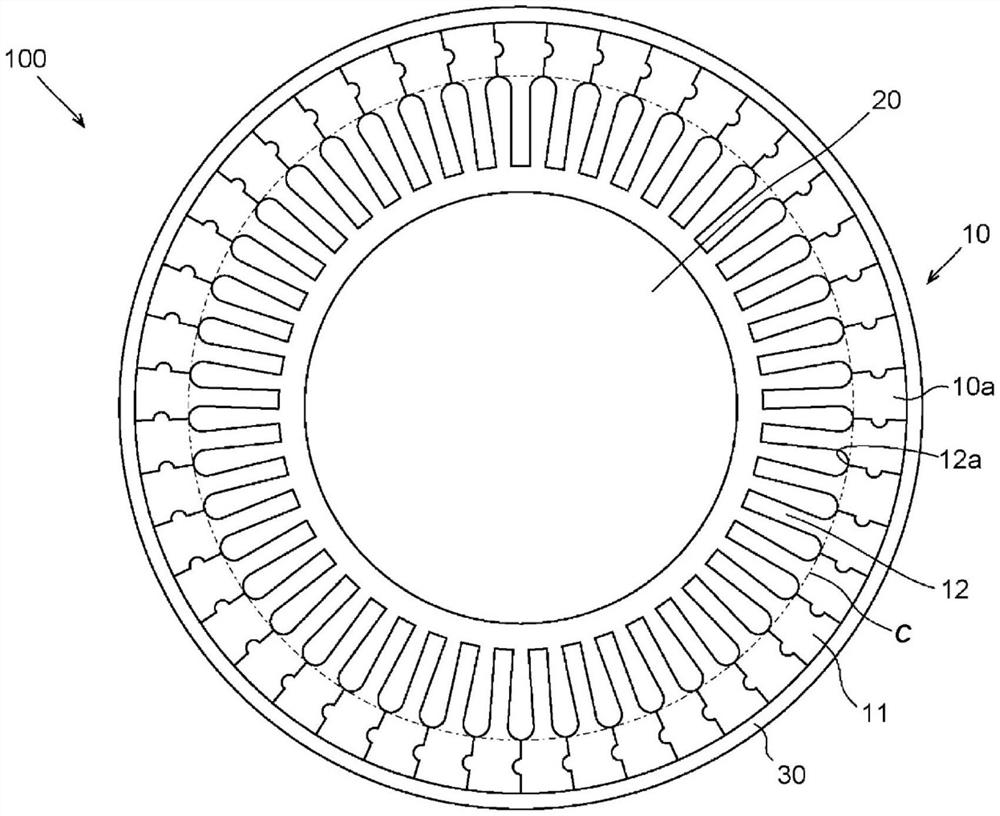

图1是表示本发明的一实施方式的旋转电机的构成的图。

具体实施方式

本发明人们为了解决上述技术问题进行了研究。其结果,得到以下见解。

在定子片中的磁轭部分,由于被赋予周向的压缩应力,因此成为变形的原因。但是通过使用{110}<001>晶向(在以下说明中,也称为“高斯(Goss)晶向”。)占优势的钢板,能够提高磁轭的周向上的杨氏模量,能够减轻弹性变形量。

此外,由于高斯取向占优势的钢板在磁特性上优异,因此能够提高齿部分的磁特性。

在此,如上所述,在Si含量高的无取向性电磁钢板中,即使进行表面光轧,也存在高斯取向不占优势的情况。因此,本发明人们对在各种条件下制造的钢板的特性进行调查,结果发现即使在Si含量高的情况下,通过在表面光轧前的最终退火工序中产生脱碳,降低C含量,也能够在去应力退火后稳定地使高斯取向占优势。

本发明基于上述见解而完成。以下,参照附图来说明本发明的一实施方式的无取向性电磁钢板、分割型定子以及具备该分割型定子的旋转电机。

1.整体构成

图1是表示本发明的一实施方式的旋转电机的构成的图。旋转电机100包括分割型定子10、转子20以及壳体30。

分割型定子10在周向上被分割为多个定子片10a,包括沿轴向延伸的圆筒状的磁轭11和从磁轭11的内周面起沿径向延伸的多个齿12。在本实施方式中,将通过齿12之间的槽底12a的假想圆C作为磁轭11与齿12的边界。另外,在本实施方式中设有45个齿,但并不限定于此,例如也可以为12个、18个等。

在本实施方式中,分割型定子10在周向上被分割为45个定子片10a。即,在各定子片10a上分别设有1个齿12。另外,定子片10a全部具有相同的构成。并且,各定子片10a例如通过层叠相同形状的多片无取向性电磁钢板(本实施方式的无取向性电磁钢板)而形成。

转子20以其轴心(旋转中心)与分割型定子10的轴心一致的方式配置于分割型定子10的内周侧。另外,壳体30从磁轭11的外周紧贴于多个定子片10a并固定定子片10a。壳体30例如通过热压配合而紧贴于定子片10a。此时,由壳体30从外周侧对定子片10a施加力。

2.无取向性电磁钢板

2-1.化学组分

适合于构成各定子片的本实施方式的无取向性电磁钢板的化学组分以质量%计需要含有C:0.0015%以下、以及Si:2.5~4.0%。对各限定理由进行说明。在以下说明中,关于含量的“%”是指“质量%”。

C:0.0015%以下

C是有助于钢板的高强度化的元素。但是,在本实施方式中,通过降低C含量,即使在Si含量高的情况下,也能够在去应力退火后稳定地使高斯晶向占优势。认为这是由于,在C含量高的情况下,在去应力退火时TiC析出,晶界移动暂时被钉死,在此期间,因应变诱发晶粒生长所需的应变会因恢复而消失。因此,C含量设为0.0015%以下。C含量优选为0.0013%以下,更优选为0.0010%以下。C含量的下限没有限定,但C含量的过度降低会导致制造成本的上升。因此,C含量优选为0.0001%以上,更优选为0.0005%以上。

Si:2.5~4.0%

Si是使钢的电阻上升而改善铁损的元素。另外,Si的固溶强化能力大,因此是对钢板的高强度化也有效的元素。因此,将Si含量设为2.5%以上。Si含量优选为2.8%以上。

另一方面,如果Si含量过剩,则加工性显著劣化,有可能难以实施冷轧。因此,将Si含量设为4.0%以下。Si含量优选为3.7%以下。

对于除了C和Si之外的化学组分没有特别限制,但本实施方式的无取向性电磁钢板的化学组分例如优选以质量%计为C:0.0015%以下、Si:2.5~4.0%、Mn:0.05~2.0%、sol.Al:0.0005~1.50%、P:0.080%以下、S:0.0030%以下、Ti:0.0030%以下、Ni:0~0.10%、Cu:0~0.10%、Cr:0~0.10%、Sn:0~0.20%、Ca:0~0.0050%、Mg:0~0.0050%、REM:0~0.0050%、剩余部分:Fe及杂质。

各元素的限定理由如以下所述。

Mn:0.05~2.0%

Mn是使钢的电阻上升而改善铁损的元素。另外,在Mn含量过低的情况下,电阻的上升效果小并且微细的硫化物(MnS)析出,由此最终退火时的晶粒生长性有可能劣化。因此,Mn含量优选为0.05%以上。Mn含量更优选为0.1%以上,进一步优选为0.2%以上。

另一方面,如果Mn含量过剩,则磁通密度有可能降低。因此,Mn含量优选为2.0%以下。Mn含量更优选为1.5%以下。

sol.Al:0.0005~1.50%

Al是使钢的电阻上升而改善铁损的元素。因此,Al含量优选为0.0005%以上,更优选为0.15%以上。

另一方面,如果Al含量过剩,则磁通密度有可能降低。因此,Al含量优选为1.50%以下,更优选为1.00%以下。在本实施方式中,Al含量是指sol.Al(酸可溶Al)的含量。

P:0.080%以下

P作为杂质包含于钢中,如果其含量过剩,则钢板的延展性有可能显著降低。因此,P含量优选为0.080%以下。P含量更优选为0.050%以下。

S:0.0030%以下

S是通过形成MnS的微细析出物而增加铁损,使钢板的磁特性劣化的元素。因此,S含量优选为0.0030%以下。S含量更优选为0.0015%以下。

另一方面,由于S含量的极度的降低有可能导致制造成本的增加,因此S含量优选为0.0001%以上,更优选为0.0003%以上,进一步优选为0.0005%以上。

Ti:0.0030%以下

Ti是不可避免地混入的元素,可与碳或氮结合而形成析出物(碳化物、氮化物)。在形成有碳化物或氮化物的情况下,这些析出物自身有可能使磁特性劣化。进而,析出物阻碍最终退火中的晶粒的生长,磁特性有可能劣化。因此,Ti含量优选为0.0030%以下。Ti含量更优选为0.0020%以下。

另一方面,由于Ti含量的极度的降低有可能导致制造成本的增加,因此Ti含量优选为0.0005%以上。

Ni:0~0.10%

Cu:0~0.10%

Cr:0~0.10%

Sn:0~0.20%

Ca:0~0.0050%

Mg:0~0.0050%

REM:0~0.0050%

Ni、Cu、Cr、Sn、Ca、Mg以及REM是不可避免地混入的元素。另一方面,这些元素也是提高磁特性的元素,因此也可以有意地含有。

在想要得到磁特性的提高效果的情况下,优选为含有选自Ni:0.01%以上、Cu:0.01%以上、Cr:0.01%以上、Sn:0.01%以上、Ca:0.0005%以上、Mg:0.0005%以上、以及REM:0.0005%以上中的一种以上。

但是,如果过剩地含有这些元素则经济性有可能恶化,因此即使在有意地含有的情况下,也优选设为Ni:0.10%以下、Cu:0.10%以下、Cr:0.10%以下、Sn:0.20%以下、Ca:0.0050%以下、Mg:0.0050%以下、以及REM:0.0050%以下。

在本实施方式的无取向性电磁钢板的化学组分中,剩余部分为Fe及杂质。在此,杂质是指在工业上制造钢时,由于矿石、废料等原料、制造工序的各种原因而混入的成分,在不会给本实施方式的无取向性电磁钢板带来不良影响的范围内被容许的物质。

2-2.平均结晶粒径

本实施方式的无取向性电磁钢板的平均结晶粒径为10~40μm。如果平均结晶粒径小于10μm,则具希望使其粗大化的具有各向异性的结晶取向的晶粒数有可能不充分,因此不优选。另一方面,如果平均结晶粒径超过40μm,则应变诱发晶粒生长的开始会延迟,在去应力退火后有可能无法得到各向异性,因此不优选。

本实施方式的无取向性电磁钢板的平均结晶粒径按照JIS G 0551:2013《钢-晶粒度的显微镜试验方法》进行测定。

2-3.内部氧化层

在本实施方式的无取向性电磁钢板中,从表面起在板厚方向上形成有0.5μm以上且3.0μm以下的厚度的内部氧化层。

由于形成并存在内部氧化层,从而容易通过冲裁或切削加工而被切断,加工的尺寸精度变得良好。在未形成内部氧化层或内部氧化层的厚度较薄的情况下,加工性降低。另一方面,在内部氧化层成为超过3.0μm的厚度的情况下,由于晶粒生长被阻碍或去应力退火后的磁特性劣化,因此不优选。

通过在最终退火时进行脱碳,能够形成内部氧化层。

通过对钢板截面进行研磨并利用SEM等进行观察,能够测定内部氧化层的厚度。由于存在内部氧化层的厚度在每个部位产生偏差的情况,因此优选例如在C方向截面中将宽度方向10μm以上的范围设为1个视野,取在3个视野以上的多个视野中测定的整体的厚度的平均值。

2-4.杨氏模量的各向异性

如果在将无取向性电磁钢板加工为分割型定子的定子片的形状之前高斯晶向占优势,则会产生杨氏模量的各向异性,冲裁加工时的孔的正圆度劣化、或者在分割型定子的齿及磁轭方向上尺寸精度、加工时的塌陷的大小显著不同等,加工性降低。因此,无取向性电磁钢板优选在加工为定子片的阶段中不具有各向异性。在本实施方式的无取向性电磁钢板中,轧制方向的杨氏模量E

另一方面,无取向性电磁钢板在被组装于去应力退火后的分割型定子的阶段,优选变化为高斯晶向占优势的组织。

2-5.机械特性

本实施方式的无取向性电磁钢板优选拉伸强度为(230+100×([Si]+0.5×[sol.Al]))Mpa以上,伸长率(总伸长率)小于20%。由于强度高、伸长率低,在加工时成为塌陷少的尺寸精度良好的切断面,加工性提高。其中,[Si]是无取向性电磁钢板中的以质量%计的Si含量,[sol.Al]是无取向性电磁钢板中的以质量%计的sol.Al含量。

拉伸强度及伸长率根据JIS Z2241:2011《金属材料拉伸试验方法》进行测定。试验片形状等没有特别限定。在从无取向性电磁钢板采样的情况下,也可以将试验片形状例如设为JIS13B号,以试验片的长度方向与轧制方向平行的方式采样。

3.分割型定子

本实施方式的分割型定子10是在周向上被分割为多个定子片10a的旋转电机100用的分割型定子,包括沿轴向延伸的圆筒状的磁轭11和从所述磁轭11的内周面起沿径向延伸的多个齿12,所述定子片10a由多片无取向性电磁钢板层叠而成,在将所述齿12的延伸方向作为晶轴的基准的情况下,所述定子片10a的{110}<001>晶向的X射线随机强度比为5以上,所述无取向性电磁钢板的平均结晶粒径为100~200μm,所述无取向性电磁钢板的化学组分以质量%计含有C:0.0015%以下、以及Si:2.5~4.0%。

所述无取向性电磁钢板的所述化学组分优选以质量%计为C:0.0015%以下、Si:2.5~4.0%、Mn:0.05~2.0%、sol.Al:0.0005~1.50%、P:0.080%以下、S:0.0030%以下、Ti:0.0030%以下、Ni:0~0.10%、Cu:0~0.10%、Cr:0~0.10%、Sn:0~0.20%、Ca:0~0.0050%、Mg:0~0.0050%、REM:0~0.0050%、剩余部分:Fe及杂质。

上述层叠的多片无取向性电磁钢板均优选为上述本实施方式的无取向性电磁钢板。

3-1.各向异性

定子片10a的高斯晶向占优势,具体而言,定子片10a的{110}<001>晶向的X射线随机强度比为5以上。通过使高斯晶向占优势,能够提高磁特性,并且能够增加磁轭部分的周向上的杨氏模量,降低弹性变形量。{110}<001>晶向的X射线随机强度比优选为8以上。

X射线随机强度比的上限不需要限定,但也可以将20作为实质上的上限。

{110}<001>晶向的X射线随机强度比通过X射线衍射来测定。在测定时,将齿的延伸方向作为晶轴的基准。

另外,X射线随机强度比是指,在相同条件下通过X射线衍射法等测定不具有向特定的取向的集聚的标准试样(例如烧结Fe的粉末而得到的试样等)和供试材料的X射线强度,将得到的供试材料的X射线强度除以标准试样的X射线强度而得到的数值。

在测定分割型定子所具备的定子片的X射线随机强度比的情况下,将分割型定子分解,取出单板的无取向性电磁钢板进行测定。

3-2.构成定子片的无取向性电磁钢板的平均结晶粒径

构成各定子片的无取向性电磁钢板的平均结晶粒径为100~200μm。如果平均结晶粒径小于100μm,则磁滞损耗增大而铁损劣化。平均结晶粒径更优选为120μm以上。另一方面,如果平均结晶粒径超过200μm,则涡流损耗增大而铁损劣化。平均结晶粒径更优选为170μm以下。

构成定子片的无取向性电磁钢板的平均结晶粒径按照JIS G 0551:2013《钢-晶粒度的显微镜试验方法》,对平均结晶粒径进行测定。

在测定分割型定子所具备的定子片的平均结晶粒径的情况下,将分割型定子分解,取出单板的无取向性电磁钢板进行测定。

3-3.构成定子片的无取向性电磁钢板的化学组分

构成定子片的无取向性电磁钢板的化学组分不因加工、去应力退火而变化,因此其范围及限定理由与作为素材的无取向性电磁钢板相同。

3-4.特性

如上所述,构成本实施方式的分割型定子的各定子片的高斯晶向占优势。因此,在磁特性优异的同时,磁轭部分的周向上的杨氏模量E高。

具体而言,优选具有定子片的齿的延伸的方向上的B50/Bs的值为0.85以上的磁特性。另外,磁轭的周向上的杨氏模量E(GPa)在与Si含量的关系中,优选满足下述(i)式。

E≧205-3.3×[Si]+10…(i)

其中,上述式中的[Si]表示构成定子片的无取向性电磁钢板中的Si含量(质量%)。

4.旋转电机

如图1所示,本实施方式的旋转电机100包括:上述本实施方式的分割型定子10;配置于所述分割型定子10的内周侧的转子20;以及壳体30,其从磁轭11的外周紧贴于多个定子片10a并固定所述定子片。

在该旋转电机中,由于无取向性电磁钢板的冲裁加工时的杨氏模量各向异性低,因此冲裁尺寸精度优异,进而由于去应力退火后的磁轭方向的高杨氏模量,热压配合中的弹性变形少。因此,作为一体磁芯的尺寸精度优异。另外,由于齿方向的磁通密度高,因此铜损降低,电动机效率优异。

6.制造方法

对于本实施方式的无取向性电磁钢板、本实施方式的分割型定子、本实施方式的旋转电机的制造方法,没有特别限制,能够通过以下所示的方法制造。

6-1.无取向性电磁钢板的制造方法

对于适合作为分割型定子的素材的无取向性电磁钢板的制造方法没有特别限制。例如,通过包括以下工序的制造方法得到。

(I)将具有规定的化学组分的钢坯加热后,实施热轧而得到热轧板的工序(热轧工序)

(II)根据需要对热轧板进行热轧板退火的工序(热轧板退火工序)

(III)对热轧工序后或热轧板退火工序后的热轧板进行酸洗,实施冷轧,得到冷轧板的工序(冷轧工序)

(IV)对冷轧板进行最终退火的工序(最终退火工序)

(V)对最终退火工序后的冷轧板实施表面光轧的工序(表面光轧工序)

(热轧工序)

在热轧工序中,加热钢坯,进行热轧而制造热轧板。

如上所述,分割型定子的状态下的无取向性电磁钢板的C含量需要为0.0015%以下。但是,在从钢水阶段降低C含量的情况下,在去应力退火后高斯晶向不占优势。在去应力退火时使高斯晶向的晶粒优先生长,但如果从钢水阶段降低C含量,则成为生长的核的高斯晶向晶粒的数量减少,在去应力退火后高斯晶向不占优势。同样,在最终退火前进行脱碳退火而降低C含量的情况下,在去应力退火后高斯晶向也不占优势。

因此,制钢阶段中的C含量为0.0025~0.0100%(钢坯的C含量为0.0025~0.0100%)。C之外的元素的含量在途中的工序中不变化,因此使用与作为目标的无取向性电磁钢板的成分相同成分的钢坯即可。

关于热轧条件没有特别限定。根据要求的厚度、特性来决定条件即可。

(热轧板退火工序)

也可以根据需要对通过热轧得到的热轧板进行热轧板退火。通过进行热轧板退火,能够避免因起皱导致的表面品质的劣化,另外在去应力退火后高斯晶向更占优势,因此优选。

(冷轧工序)

在冷轧工序中,对热轧工序后或热轧板退火工序后的热轧板进行酸洗,实施冷轧,得到冷轧板。对于冷轧条件没有限定,如果在冷轧前或者冷轧途中钢板温度为150℃以上,则除了防止钢板裂纹之外,在去应力退火时Goss方位占优势,因此优选。

(最终退火工序)

在本实施方式的无取向性电磁钢板的制造方法中,在最终退火工序中,进行脱碳。具体而言,通过在退火温度为650℃以上的温度的温度区域,使最终退火工序中的退火气氛为满足下述(ii)式的条件,从而进行脱碳。

通过该最终退火工序,能够避免在去应力退火时妨碍高斯晶向的生长的碳化物的形成。另外,形成内部氧化层。

0.05 其中,上述各式中的各符号的含义如下。 P P 在退火温度低或退火气氛不满足(ii)式的情况下,无法进行充分的脱碳。另外,如果退火温度超过900℃,则平均结晶粒径容易超过40μm,因此不优选。 (表面光轧工序) 对最终退火工序后的冷轧板进行表面光轧。表面光轧中的压下率优选为1~10%。若压下率小于1%,则应变诱发晶粒生长所需的应变的量不充分。另一方面,如果压下率超过10%,则每个晶体取向的应变量的不均匀性丧失而均匀化。在这种情况下,在去应力退火时高斯晶向不会充分地增加。 通过组合最终退火时的脱碳和表面光轧,即使在含有2.5%以上的Si的钢板中,在去应力退火后高斯晶向也占优势。 6-2.分割型定子的制造方法 将上述无取向性电磁钢板作为素材,通过进一步进行以下的工序,能够得到本实施方式的分割型定子。 (VI)通过对无取向性电磁钢板进行冲裁加工而制成分割型定子的定子片的形状的工序(冲裁工序) (VII)通过将冲裁工序后的无取向性电磁钢板多片重叠而得到定子片的工序(层叠工序) (VIII)对定子片进行去应力退火的工序(去应力退火工序) (IX)将定子片排列成圆环状而制成一体的分割型定子(分割型定子一体化工序) (冲裁工序) 通过对无取向性电磁钢板进行冲裁加工而制成分割型定子的定子片的形状。关于冲裁条件没有特别限定。例如,可以使用顺送模具连续制造直到下一个层叠工序。 (层叠工序) 通过将冲裁工序后的无取向性电磁钢板多片重叠而制成定子片。层叠时的固定方法有铆接、粘合剂、焊接等方法,但没有特别限定。 (去应力退火工序) 在去应力退火工序中,在750~900℃的温度范围内进行0.5~5小时整体加热。均热时间是定子片成为750℃以上的时间,低于750℃时的升温时间、冷却时间可以适当设定。 如果去应力退火温度超过900℃,或均热时间超过5小时,则结晶粒径超过200μm。另外,如果去应力退火温度低于750℃,或均热时间小于0.5小时,则结晶粒径小于100μm。另外,去应力退火时的晶粒生长自身被抑制,会残留与去应力退火前相比结晶取向不变的区域,去应力退火后的高斯晶向不会充分发展。 (分割型定子一体化工序) 将去应力退火后的定子片排列成圆环状,以磁轭彼此接触且齿朝向圆的中心方向的方式配置,进而通过热压配合将分割型定子彼此一体化,由此得到一体的分割型定子。 6-4.旋转电机的制造方法 本实施方式的旋转电机通过在本实施方式的分割型定子上实施绕线,并与转子组合,从而得到旋转电机。绕线也可以在一体化后实施,但如果在去应力退火后的定子片的阶段实施绕线后使其一体化,则具有绕线的占空系数的提高或作业性的提高效果,因而优选。 以下,通过实施例更具体地说明本发明,但本发明并不限定于这些实施例。 实施例 在将具有表1的化学组分的钢坯加热到1150℃后,以终轧温度800℃、终轧板厚2.2mm实施热轧,在700℃下进行卷取而制成热轧板。对得到的热轧板实施在950℃下保持40秒的热轧板退火,并通过酸洗除去表面的氧化皮。进而,将上述钢板通过冷轧制成板厚0.3mm的冷轧板。 之后,如表2所示,改变最终退火条件(退火温度、均热时间以及最终退火气氛)进行退火,进行调整使得成为表2所示的C含量。 然后,以齿的长度方向成为轧制方向的方式,实施表2所示的条件下的表面光轧,得到无取向性电磁钢板。 在此,通过ICP对无取向性电磁钢板的化学组分进行测定,结果,关于除C含量之外的元素,与钢坯的阶段实质上相同。 [表1]

[表2]

对于得到的无取向性电磁钢板,测定平均结晶粒径。平均结晶粒径按照JIS G0551:2013《钢-晶粒度的显微镜试验方法》进行测定。 另外,关于内部氧化层的厚度(平均厚度),将C方向截面以宽度方向10μm作为1个视野,利用SEM对3个视野进行观察而测定。 另外,从无取向性电磁钢板切出长度50mm、宽度5mm的试验片后,通过“自由共振法”测定轧制方向的杨氏模量和与轧制方向成直角的方向的杨氏模量。 另外,以试验片的长度方向与轧制方向平行的方式采样JIS13B号试验片,根据JISZ2241:2011《金属材料拉伸试验方法》测定拉伸强度及伸长率。 接着,在无取向性电磁钢板的表面形成绝缘被膜。通过以成为规定附着量的方式涂布由磷酸铝和粒径0.2μm的丙烯酸-苯乙烯共聚物树脂乳液构成的绝缘被膜,并在大气中以350℃进行烧结,从而形成绝缘被膜。 之后,将得到的无取向性电磁钢板冲裁成规定形状,并进行层叠。 在冲裁时,在冲裁尺寸相对于模具尺寸的误差为10μm以下的情况下,判断为加工性优异(OK)。在尺寸误差超过10μm的情况下,判断为加工性差(NG)。此时,以齿的长度方向成为轧制方向的方式进行冲裁。 在层叠后,以退火温度800℃进行均热时间1小时的去应力退火(SRA),制成定子片。 关于得到的定子片,按照JIS G 0551:2013《钢-晶粒度的显微镜试验方法》测定平均结晶粒径。进而,将制成为分割型定子的情况下的齿的延伸方向作为晶轴的基准,通过X射线衍射来测定定子片的{110}<001>晶向的X射线随机强度比。 磁特性通过磁通密度B50与饱和磁通密度Bs的比(B50/Bs)、以及以1.0T400Hz进行励磁时的铁损W 如果B50/Bs为0.85以上,且铁损W 另外,杨氏模量的测定是为了能够测定磁轭的周向上的杨氏模量的而从上述定子片采用一片钢板,并切出长度50mm、宽度5mm的试验片后,通过“自由共振法”进行测定。 将它们的结果一并示于表3~表4。 [表3]

[表4]

如表1~表4所示,在本发明例的无取向性电磁钢板中,加工性优异且去应力退火后的磁特性优异。另外,在本发明例的分割型定子中,在定子片中结果如下:由于高斯晶向占优势,因此与比较例相比铁损小且磁通密度高,还具有更高的杨氏模量。 工业可利用性 如上所述,根据本发明,能够得到加工性及去应力退火后的磁特性优异的无取向性电磁钢板,磁特性优异并且抑制由周向的压缩应力引起的变形、具有高尺寸精度的分割型定子以及具备该分割型定子的旋转电机。 附图标记说明 10 分割型定子 10a 定子片 11 磁轭 12 齿 12a 槽底 20 转子 30 壳体 100 旋转电机

- 无取向性电磁钢板、分割型定子以及旋转电机

- 再利用性优良的无取向性电磁钢板