一种消化-碳化装置及碳酸钙纳米包覆工艺

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及碳酸盐制备技术领域,具体涉及一种消化-碳化装置及碳酸钙纳米包覆工艺。

背景技术

无机矿物填料是塑料、橡胶制品中常用的一种填料,但由于物质性质上的差异,无机矿物材料与塑料、橡胶等基体仍存在一定程度的不相容性,而填料与基体间界面上应力的传递对于复合材料制品的性能存在重要影响。矿物经超细粉碎形成矿物颗粒微观结构类似于碎玻璃渣,具有很多锐利的棱角和平滑表面,这些锐利的棱角一般是由2-3个晶体解理面相交构成,而平滑表面则是因矿物沿晶体解里面破裂形成。根据微观断裂力学的相关研究,这些锐利的棱角往往是材料内部应力集中点,裂纹通常都是从这里开始萌生。在塑料、橡胶的挤出过程中,这些尖锐棱角对塑料挤出机螺杆的磨损较大,甚至一些硅质矿物填料的微观棱角会造成螺杆的严重磨损,致使螺杆不能使用。而矿物颗粒的平滑表面则使得其难于与高分子材料形成有效结合和紧密的缠绕。复合材料的破坏首先是从界面薄弱处开始,改善界面间的结合性是提高复合材料强度的关键。直接填充矿物粉体,其界面间易产生剪切应力,降低复合材料的力学性能。因此,需要对矿物颗粒进行表面改性处理。

研究表明纳米粒子的表面形貌成原子台阶,凹凸不平,构造粗糙,其台阶棱角处的原子能量较高、活性大,易与高分子链发生某些化学作用和强烈的物理作用,可采用纳米颗粒作为填料得到高性能聚合物复合材料,目前采用纳米级填料来增强聚合物的方法已经被证实、且逐渐得到工业企业的关注。

但是纳米粉体生产成本较高,不易推广;同时分散性差,易团聚,在其与基体材料混炼时很难做到均匀分散,分散处理不好反而影响其性能的发挥,难以发挥出纳米粉体本身的优良特性。基于此,有必要提供一种针对聚合物复合材料填料的消化-碳化装置及碳酸钙纳米包覆工艺。

发明内容

针对微米级高聚物复合材料填料相容性差,而纳米级高聚物复合材料填料又分散性差的技术问题,本发明提供一种消化-碳化装置及碳酸钙纳米包覆工艺,在微米级碳酸钙颗粒表面进行纳米包覆,既能有效利用纳米材料的优异特性,又可以改变微米粉体的表面性质。

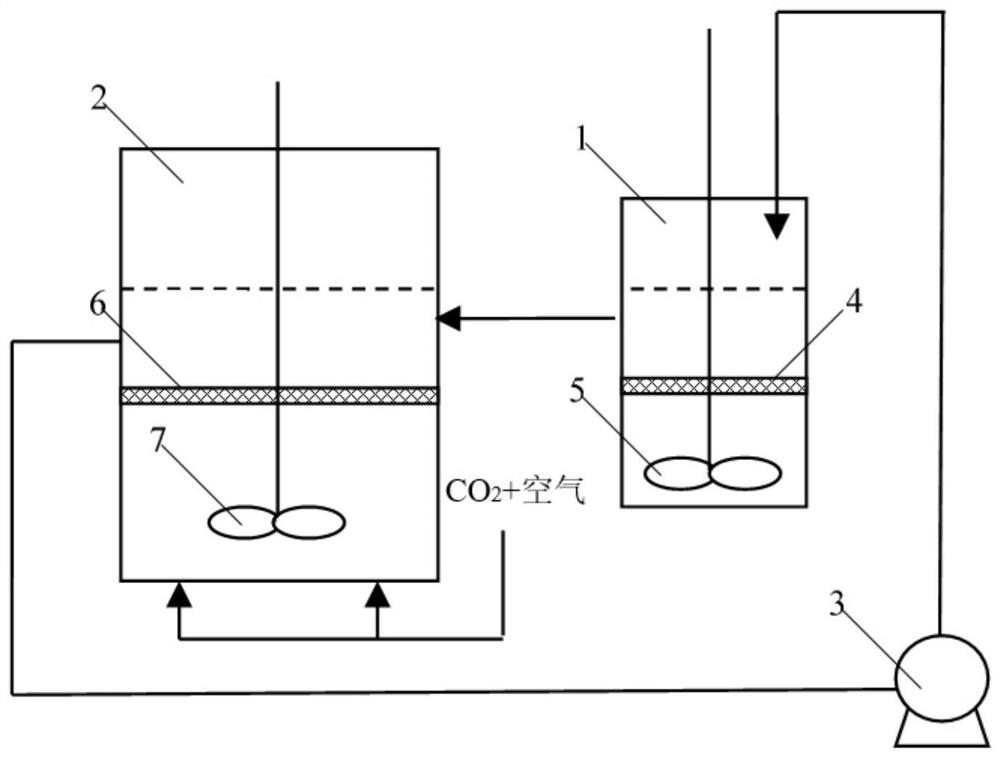

第一方面,本发明提供一种消化-碳化装置,包括相互连通的消化池和反应釜,所述消化池内部设有第一筛网及第一搅拌桨,所述第一搅拌桨的桨叶位于第一筛网的下方,所述反应釜内部设有第二筛网及第二搅拌桨,所述第二搅拌桨的桨叶位于第二筛网的下方,所述反应釜底部还设有气体通道;还包括隔膜泵,所述隔膜泵的进水管道与反应釜连通,所述隔膜泵的出水管道与消化池连通。

进一步的,所述消化池设有溢流口,所述溢流口位于第一筛网上方,所述反应釜设有进液口,所述进液口位于第二筛网上方,所述溢流口与进液口管道连通。

进一步的,所述反应釜设有循环出液口,所述循环出液口位于第二筛网的上方,所述循环出液口通过隔膜泵的进水管道与隔膜泵连通。

进一步的,所述第一筛网和第二筛网均为200目筛网。选择200目筛网,可有效防止较大颗粒进入消化池和反应釜之间的物料循环,从而实现了反应系统与物料循环系统的有效分离。

第二方面,本发明提供一种使用上述消化-碳化装置的碳酸钙纳米包覆工艺,在氢氧化钙悬浮液中加入重质碳酸钙,通过机械力作用得到混合均匀的悬浮液,然后通入反应气体,对氢氧化钙进行碳化,碳化反应生成的碳酸钙纳米颗粒在重质碳酸钙表面形核、长大,得到表面纳米包覆的重质碳酸钙。

进一步的,所述碳酸钙纳米包覆工艺的化学反应主要有六步:

①CaO(s)+H

④CO

⑤HCO

⑥Ca

进一步的,所述碳酸钙纳米包覆工艺包括如下步骤:

(1)将生石灰投入消化池中,加入水,启动第一搅拌桨和第二搅拌桨,打开隔膜泵,建立消化池与反应釜之间的循环,其中水的加入量满足物料没过第一筛网及第二筛网;

(2)向消化池中加入重质碳酸钙,使物料在消化池与反应釜之间循环,直至固液充分混合;

(3)向反应釜内通入空气和二氧化碳,直至反应釜内物料pH值至7时停止通气;

(4)将反应釜内物料固液分离,固体物料干燥、粉碎后即得表面纳米包覆的重质碳酸钙。

进一步的,所述生石灰的投加量为0.3mol/L。

进一步的,所述生石灰与重质碳酸钙的摩尔比为1:5。

进一步的,所述第一搅拌桨和第二搅拌桨的搅拌速度为45r/min。

进一步的,所述空气与二氧化碳的流量比为2:1。不同流量比下,纳米包覆层的形成速度不同。流量比增大,纳米包覆层形成速度慢但膜层致密;流量比减小,纳米包覆层形成速度快但膜层稀疏;当流量比为2:1时,纳米包覆层的形成速度和膜层质量均能达到较好水平。

本发明的有益效果在于,

第一方面,本发明提供一种消化-碳化装置,该装置包括消化池和反应釜,并通过隔膜泵实现二者的物料循环,有利于生石灰消化产生热量的散发,通过搅拌还提高了消化效果,缩短了反应时间。

第二方面,本发明还提供一种碳酸钙纳米包覆工艺,通过在重质碳酸钙表面发生碳化反应包覆纳米碳酸钙,消除了重钙颗粒本身固有的形貌缺陷,特别是消除其锐利的棱角和平整的解理面;该工艺为间歇式生产,随着二氧化碳的通入,二氧化碳不断与物料中的氢氧化钙反应生产纳米碳酸钙,从而促进过饱和的氢氧化钙不断向体系中溶解(反应是为

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1是实施例1消化-碳化装置的连接关系示意图。

图2是氢氧化钙浓度为0.2mol/L时重质碳酸钙的SEM照片。

图3是氢氧化钙浓度为0.3mol/L时重质碳酸钙的SEM照片。

图4是氢氧化钙浓度为0.4mol/L时重质碳酸钙的SEM照片。

图5是实施例4制备的表面纳米包覆的重质碳酸钙的SEM照片。

图6是对比例1制备的表面纳米包覆的重质碳酸钙的SEM照片。

图7是实施例4制备的表面纳米包覆的重质碳酸钙的比表面积测试曲线。

图8是对比例1制备的表面纳米包覆的重质碳酸钙的比表面积测试曲线。

图9是实施例4制备的表面纳米包覆的重质碳酸钙的粒度分布检测结果。

图10是对比例1制备的表面纳米包覆的重质碳酸钙的粒度分布检测结果。

图中,1-消化池,2-反应釜,3-隔膜泵,4-第一筛网,5-第一搅拌桨,6-第二筛网,7-第二搅拌桨。

具体实施方式

为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

本发明具体实施方式中使用的反应釜直径0.54米、高1米,消化池直径0.3米、高0.8米,反应釜及消化池的总体积为0.285m

本发明具体实施方式中使用如下原料:

氧化钙:青州宇信钙业股份有限公司,纯度95%;

二氧化碳:青州宇信钙业股份有限公司,纯度99.8%;

自来水:自制;

超细中止碳酸钙:河北华博精细化工有限公司,800目。

实施例1

如图1所示,一种消化-碳化装置,包括消化池1、反应釜2、隔膜泵3,消化池1内部设有目数为200目的第一筛网4及第一搅拌桨5,第一搅拌桨5的桨叶位于第一筛网4的下方,反应釜2内部设有pH计、目数为200目的第二筛网6及第二搅拌桨7,第二搅拌桨7的桨叶位于第二筛网6的下方,反应釜2底部还设有气体通道;

消化池1设有溢流口,溢流口位于第一筛网4上方,反应釜2设有进液口,进液口位于第二筛网6上方,溢流口与进液口管道连通,反应釜2设有循环出液口,循环出液口位于第二筛网6的上方,循环出液口通过隔膜泵3的进水管道与隔膜泵3连通,隔膜泵3的出水管道与消化池1连通。

实施例2

一种碳酸钙纳米包覆工艺,使用实施例1消化-碳化装置实现,包括如下步骤:将氢氧化钙混悬液投入消化池中,氢氧化钙混悬液中包含溶解的氢氧化钙和未溶解的氢氧化钙,氢氧化钙混悬液的加入量可满足物料没过第一筛网和第二筛网,启动第一搅拌桨和第二搅拌桨,打开隔膜泵,建立消化池与反应釜之间的循环;

(2)向消化池中加入重质碳酸钙,使物料在消化池与反应釜之间循环,直至固液充分混合;

(3)向反应釜内通入空气和二氧化碳,直至反应釜内物料pH值至7时停止通气;

(4)将反应釜内物料固液分离,固体物料干燥、粉碎后即得表面纳米包覆的重质碳酸钙。

如实施例2,在实验室小试中往往直接采用氢氧化钙试剂代替生石灰消化步骤,直接配置相应浓度的氢氧化钙混悬液。这种情况下虽然由于氢氧化钙溶解度较低,氢氧化钙固体并非全部溶解与水中,但氢氧化钙仍然加入至碳化反应体系中,随着二氧化碳的不断通入,氢氧化钙最终会被完全利用。

实施例3

一种碳酸钙纳米包覆工艺,使用实施例1消化-碳化装置实现,包括如下步骤:

(1)将生石灰投入消化池中,加入水,启动第一搅拌桨和第二搅拌桨,打开隔膜泵,建立消化池与反应釜之间的循环,其中水的加入量满足物料没过第一筛网及第二筛网;

(2)向消化池中加入重质碳酸钙,使物料在消化池与反应釜之间循环,直至固液充分混合;

(3)向反应釜内通入空气和二氧化碳,直至反应釜内物料pH值至7时停止通气;

(4)将反应釜内物料固液分离,固体物料干燥、粉碎后即得表面纳米包覆的重质碳酸钙。

实施例4

一种碳酸钙纳米包覆工艺,使用实施例1消化-碳化装置实现,包括如下步骤:

(1)按照氢氧化钙混悬液中氢氧化钙含量为0.3mol/L计算生石灰的投入量,将5.04kg(285L×0.3mol/L×56g/mol÷0.95)生石灰投入消化池中,加入285L水,该加入量下,物料能够满足没过第一筛网及第二筛网,启动第一搅拌桨和第二搅拌桨,设置搅拌速度为45r/min,打开隔膜泵,建立消化池与反应釜之间的循环;

(2)循环10min后,向消化池中加入重质碳酸钙,生石灰与重质碳酸钙的摩尔比为1:5,物料在消化池与反应釜之间循环10min,直至固液充分混合;

(3)向反应釜内通入空气和二氧化碳,调整空气流量为4m

(4)用板框压滤机压滤反应釜内物料,滤板干燥、粉碎后存储,即得表面纳米包覆的重质碳酸钙。

如实施例4,在实际生产中,生石灰消化制得氢氧化钙混悬液包含溶解的氢氧化钙、未溶解的氢氧化钙和其他大颗粒杂质,将所有氢氧化钙投入反应体系中,物料循环系统能保持两反应器之间氢氧化钙的浓度平衡。随着碳化反应釜中二氧化碳的不断通入和纳米碳酸钙在重钙颗粒表面的生长,氢氧化钙不断消耗。根据氢氧化钙溶解动力学,消化反应器中氢氧化钙不断溶解于体系中,使体系中氢氧化钙的浓度始终稳定在饱和浓度,直至所有氢氧化钙都消耗完毕,这保证了碳化反应和纳米包覆行为的稳定进行。

而且,实施例4通过消化池和反应釜的循环,有利于生石灰消化产生热量的散发,通过搅拌提高了消化效果。经测定,在加入重质碳酸钙前物料循环10-20分钟即可达到所需的氢氧化钙混悬液浓度。

筛选例1

通过氢氧化钙和二氧化碳反应生成碳酸钙来制备纳米包覆层,混悬液中氢氧化钙的浓度将显著影响最终纳米包覆复合碳酸钙颗粒的表面形貌。分别在不同浓度氢氧化钙下进行试验(其余条件同实施例4)。如图2所示,当氢氧化钙浓度为0.2mol/L时,氢氧化钙混悬液的过饱和度还不足以发生均匀形核,重质碳酸钙颗粒表面形成很少包覆颗粒,主要是非均匀形核而导致的成膜包覆;如图3所示,当氢氧化钙浓度为0.3mol/L时,可发生均匀形核,可形成重质碳酸钙粉体颗粒的表面颗粒包覆;如图4所示,随着氢氧化钙浓度的增加,形成大量粒径较小的包覆颗粒,这是因为氢氧化钙浓度较高时,溶液中反应物的饱和度较大,反应过程中可以均匀形核而形成大量的碳酸钙晶核,从而使新生成的纳米碳酸钙包覆在这种晶核上,而没有继续在重质碳酸钙表面包覆,从而形成大量粒径较小颗粒。

对比例1

一种碳酸钙纳米包覆工艺,包括如下步骤:

(1)使用水消化生石灰,配制氢氧化钙溶液,水与生石灰的质量比为5:1,消化时间一般为4-6h,消化反应后制得的氢氧化钙石灰浆的总体含量为2.22wt%,但是氢氧化钙属于微溶物,在80℃水中溶解度是每100g水中溶解0.094g,因此该步骤实际的氢氧化钙利用率仅为4.2%;

(2)为避免生石灰中粗颗粒混入超细重质碳酸钙中,使用100目筛滤取氢氧化钙溶液上清液,将上清液加入到反应釜中,并通入二氧化碳,在超细重质碳酸钙表面形核、长大,反应釜内反应时间一般为4h以上。

如对比例1,若将生石灰消解的氢氧化钙混悬液全部加入碳化反应体系中则会引入不同粒径的杂质,造成超细重钙粉体粒度分布突变,影响其使用性能。因为氢氧化钙在水中0-90℃温度范围内溶解度在0.185g/100g-0.085g/100g之间,远远小于纳米碳酸钙包覆所需的氢氧化钙浓度,因此若采用过滤方式,滤去大颗粒杂质,则大量未溶解的氢氧化钙会被一同滤掉,利用率很低。实际添加至碳化系统的氢氧化钙仅为其饱和溶液,且氢氧化钙加入体系后随着反应进行,其浓度并不能保持稳定,而是不断下降,因此不能有效控制包覆效果。

实施例4与对比例1的对比如下表1、图5-6所示,可以看出,对比例1的生产路线实际利用的氢氧化钙少,重钙包覆率低,生产效率不高;实施例4为间歇式生产,随着二氧化碳的通入,二氧化碳不断与氢氧化钙反应生产纳米碳酸钙并包覆在重钙表面,从而促进过饱和状态的氢氧化钙不断向体系中溶解,并最终实现氢氧化钙的全部利用。

表1实施例4与对比例1对比表

为进一步评价重质碳酸钙的表面情况,对实施例4及对比例1制备的表面纳米包覆的重质碳酸钙进行了比表面积的测量,测试结果如图7-8所示,实施例4制备的重质碳酸钙比表面积为3.19m

对实施例4及对比例1制备的表面纳米包覆的重质碳酸钙进行粒度分布检测,检测结果如下表2-3、图9-10所示。可以看出,对比例1制备的表面纳米包覆的重质碳酸钙中小颗粒占多数。细小颗粒的比表面积更大,拥有更高的表面能,更有利于成为非均相成核的活性区域,纳米包覆过程主要在粒径更小的重质碳酸钙颗粒表面完成,所以新工艺下随着稳定速率的碳化反应的持续进行,小颗粒不断长大,粒度分布趋于合理。

表2实施例4制备的表面纳米包覆的重质碳酸钙的粒度分布

表3对比例制备的表面纳米包覆的重质碳酸钙的粒度分布

尽管通过参考附图并结合优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。

- 一种消化-碳化装置及碳酸钙纳米包覆工艺

- 一种负载Ag二氧化钛纳米颗粒包覆的纳米碳酸钙催化剂及其制备方法和应用