一种铜锂复合带的覆合装置

文献发布时间:2023-06-19 19:16:40

技术领域

本申请涉及固态电池负极制备的领域,尤其是涉及一种铜锂复合带的覆合装置。

背景技术

锂电池因其能量密度高,循环寿命长和适用温度范围广的优点而被广泛应用于航空航天、计算机、移动通讯设备和电动汽车等领域。随着社会的发展,科技的进步,对于锂电池的能量密度和循环寿命要求越来越高,而目前单纯以石墨为负极的锂离子电池难以满足社会的需求,所以需要开发新型具有更高比容量的正负极材料。对于负极材料而言,由于金属锂具有高的比容量(3860mAh/g,为石墨负极的10倍)和最低的氧化还原电位(3.04V VS标准氢电位),可有效提高电池比能量。

目前成型的电池中,正极材料使用磷酸铁锂、钴酸锂或者高镍三元材料,正极材料中本身已含有锂,负极使用的金属锂很少(金属锂厚度小于50um),如果在制作负极材料时,没有与金属锂带配合的支撑膜,很容易导致金属锂带被扯断粘连,因此,目前使用的固态电池负极一般是采用超薄锂带(厚度10um-50um不等)覆合在铜箔上制作而成的锂负极,铜作为集流体的同时也起到了支撑的作用;由于金属锂本身很软,超薄锂带在压延后会附着在一层衬膜上一起收卷,由于衬膜的附着力很小,衬膜和超薄锂带之间基本没有什么粘合力,在将超薄锂带和铜箔通过压紧机构进行压紧覆合时,需要将衬膜提前从超薄锂带上剥离出来,才不会影响锂带与铜箔的正常覆合。

由于超薄锂带的厚度小且材质柔软,当衬膜提前从超薄锂带上剥离后,超薄锂带需要独自承受压紧机构的牵引拉力,在牵引过程中,容易出现超薄锂被牵引的变形甚至被牵引拉断的问题。

发明内容

为了防止超薄锂带与铜箔在压紧覆合时,锂带被拉断的问题,本申请提供一种铜锂复合带的覆合装置。

本申请提供的一种铜锂复合带的覆合装置,采用如下的技术方案:

一种铜锂复合带的覆合装置,包括安装板,所述安装板上设置有锂带衬膜放卷机构、衬膜收卷机构、铜箔放卷机构以及覆合机构,所述锂带衬膜放卷机构和衬膜收卷机构位于覆合机构一侧且靠上的位置处,所述铜箔放卷机构位于覆合机构上方,所述锂带衬膜放卷机构和衬膜收卷机构之间设置有剥离衬膜的剥离辊,所述覆合机构对剥离衬膜的锂带和铜箔进行压紧;所述覆合机构包括转动连接安装板上的一对覆合辊以及驱动覆合辊转动的覆合电机;所述衬膜收卷机构包括转动连接在安装板上的衬膜收卷辊以及驱动衬膜收卷辊转动的衬膜收卷电机,所述衬膜收卷辊的转速大于覆合辊的转速。

通过采用上述技术方案,本申请在对锂带和铜箔进行覆合时,通过控制衬膜收卷辊的转速,使衬膜收卷辊的转速始终大于覆合辊的转速,在衬膜收卷速度逐渐提高的情况下,能够牵引锂带快速移动,从而控制锂带的走带速度,即可实现脱离衬膜后锂带可以多朝覆合辊进行输送,从而将脱离衬膜后锂带的张力始终控制在较小的范围内,防止锂带被较大的张力所拉断或拉变形,导致锂带不能继续使用与铜箔进行覆合。

可选的,所述安装板上设置有牵引衬膜的牵引机构,所述牵引机构位于剥离辊和衬膜收卷机构之间,所述牵引机构包括转动连接在安装板上的牵引辊以及驱动牵引辊转动的牵引电机,所述牵引辊用于控制衬膜的走带速度,所述牵引辊的转动速度大于覆合辊的转动速度。

通过采用上述技术方案,在剥离辊和衬膜收卷机构之间设置的牵引机构,使锂带衬膜放卷机构和衬膜收卷机构之间能够形成一个张力和速度的闭环,在衬膜上设置的牵引机构,能够实现对衬膜速度的精确控制,避免衬膜收卷机构容易受衬膜收卷直径逐渐变大的影响,导致衬膜收卷电机的转速逐渐变慢,另外设置的牵引机构能够实现微张力控制,使牵引电机带动牵引辊的转速始终比覆合辊转速稍快一点,就能实现从玻璃辊到覆合辊之间锂带的微张力或者零张力的状态。

可选的,所述牵引辊的速度比覆合辊的速度快0.04%-0.06%。

通过采用上述技术方案,使牵引辊的转速始终比覆合辊的转速快0.04%-0.06%,既能够将锂带的张力控制在相对较小的范围内,并且可以能够避免锂带在剥离辊和覆合辊之间累积的长度太长。

可选的,覆合装置还包括用于消除剥离辊与覆合辊之间锂带多余长度的速度控制系统,所述速度控制系统包括多个速度传感器和PLC控制器,多个所述速度传感器分别用于监测牵引辊的转速、覆合辊的转速和锂带衬膜的走带速度,所述PLC控制器分别与多个速度传感器电连接,并且所述PLC控制器与牵引电机电连接。

通过采用上述技术方案,让速度传感器实时对牵引辊、覆合辊和锂带衬膜的走带速度进行监测,并且将监测到的速度信号传递到PLC控制器,并且通过PLC控制器能够实时对牵引辊和覆合辊的速度进行控制,使其能够始终维持牵引管转速大于覆合辊转速;并且当锂带在剥离辊和覆合辊之间累积一定长度后,让PLC控制器可以调整牵引辊的转速,使累积长度的锂带可以被消除,因此,设置的速度控制系统,可以对锂带的张力进行精准的调控,并且还能逐渐消除因牵引辊速度过快,造成的锂带输送长度大于覆合辊所需要长度的问题。

可选的,覆合装置还包括用于控制剥离辊与覆合辊之间锂带张力的张力控制系统,所述张力控制系统包括张力控制器以及转动连接在安装板上且对锂带进行检测的张力检测辊,所述张力检测辊的两端连接有张力传感器,所述张力控制器与张力传感器连接,并且张力控制器与牵引电机连接。

通过采用上述技术方案,设置的张力控制系统可以直接通过张力控制器得出锂带所受到的张力,更加方便工作人员得知锂带每时每刻所受到的张力,并且设置的张力控制系统可以通过锂带受到的张力及时的进行自动调整,避免锂带的张力超出锂带所能承受的范围。

可选的,覆合装置还包括作用于铜箔和锂带上的纠偏控制系统,所述纠偏控制系统包括纠偏控制器、用于修正铜箔或者锂带偏移量的纠偏控制组件以及设置在铜箔或者锂带边缘处的光栅传感器,所述光栅传感器与纠偏控制器连接,所述纠偏控制器与纠偏控制组件连接。

通过采用上述技术方案,设置的纠偏控制系统可以避免锂带和铜箔在朝覆合辊输送的过程中,出现锂带和铜箔偏移的问题,防止锂带和铜箔边缘无法对齐,并且当铜箔和锂带出现偏移量时,纠偏控制器能够对纠偏控制组件进行自动操作,使纠偏控制组件能够将锂带和铜箔的偏移量自动矫正回正常的状态。

可选的,所述锂带衬膜放卷机构和铜箔放卷机构的出料侧均设置有出料检测机构,所述出料检测机构包括设置在安装板上的红外传感器,所述红外传感器位于锂带衬膜的边缘或者铜箔的边缘,并且所述红外传感器与PLC控制器连接,所述PLC控制器与牵引电机和覆合电机连接。

通过采用上述技术方案,当锂带衬膜卷材或者铜箔卷材使用完成后,设置的出料检测机构能够提醒工作人员尽快更换新的卷材。

可选的,所述铜箔放卷机构和覆合机构之间设置有压凹组件,所述压凹组件包括对称设置的一对压凹辊,铜箔从两压凹辊之间穿过,所述压凹辊的周面上均匀固定有多个压凹块,所述压凹辊的端部设置有驱动自身转动的驱动电机。

通过采用上述技术方案,当铜箔在输送到覆合机构之前,两压凹辊能够在铜箔表面上压制出凹槽,在将锂带覆合在铜箔两侧时,能够使铜箔与锂带覆合的更加紧密。

可选的,覆合装置包括设置在覆合机构下方的加热组件,所述覆合机构对锂带衬膜和铜箔共同压紧,所述加热组件包括转动设置在安装板上的加热辊,所述加热辊与衬膜贴合,所述衬膜收卷机构设置在加热组件下方,用于对加热后的衬膜进行收卷。

通过采用上述技术方案,在对锂带和铜箔进行覆合时,可以使衬膜随着锂带共同通过与铜箔进行压紧覆合,防止出现锂带被拉断或者容易受张力的影响,当衬膜和锂带被压紧到铜箔上后,设置的加热辊可以对锂带表面的衬膜进行加热,使衬膜可以更好的从锂带上剥离下来,剥离后的衬膜可以被收卷到衬膜收卷机构上。

综上所述,本申请包括以下至少一种有益技术效果:

1.本申请实施例通过实现将牵引辊的转速始终控制在大于覆合辊转速的0.05%,避免了剥离衬膜后的锂带容易受到张力的影响,防止锂带被拉断或者拉变形,使锂带色张力始终控制在锂带变形的范围内;

2.本申请实施例设置的速度控制系统,可以实现对牵引辊和覆合辊的速度进行精确的调控,既防止了锂带被拉变形,同时也避免人工调整牵引辊和覆合辊的速度,容易出现调整出错的情况;

3.本申请设置的张力控制系统可以精确的监测出剥离衬膜后锂带的张力,通过观察张力的数据,对牵引辊或者覆合辊的速度进行调整,使设备整体更加自动化,也更方便工作人员进行操作。

附图说明

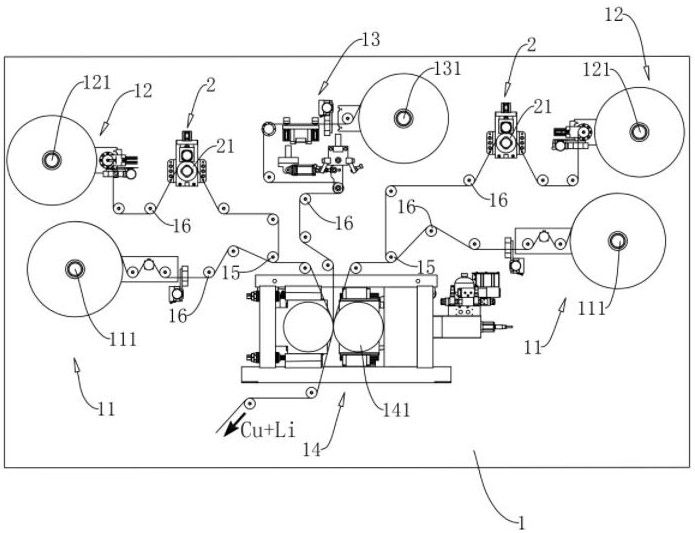

图1是本申请的整体结构示意图;

图2是本申请实施例一体现覆合机构的示意图;

图3是本申请实施例的系统控制流程图;

图4是本申请实施例二体现张力控制系统的示意图;

图5是本申请实施例二体现纠偏控制系统的示意图;

图6是本申请实施例体现压凹组件的示意图。

附图标记说明:1、安装板;11、锂带衬膜放卷机构;111、锂带衬膜放卷辊;112、锂带衬膜放卷电机;12、衬膜收卷机构;121、衬膜收卷辊;122、衬膜收卷电机;13、铜箔放卷机构;131、铜箔放卷辊;132、铜箔放卷电机;14、覆合机构;141、覆合辊;142、覆合电机;15、剥离辊;16、转动辊;2、牵引机构;21、牵引辊;22、牵引电机;3、速度控制系统;31、速度传感器;32、PLC控制器;4、张力控制系统;41、张力控制器;42、张力检测辊;43、张力传感器;5、纠偏控制系统;51、纠偏控制器;52、光栅传感器;53、纠偏控制组件;531、承托板;532、转动电机;533、安装框;534、纠偏辊;6、红外传感器;7、压凹辊;72、压凹块。

具体实施方式

以下结合附图1-6对本申请作进一步详细说明。

本申请实施例公开一种铜锂复合带的覆合装置。

实施例1

参照图1和图2,覆合装置包括竖直设置的安装板1,在安装板1的一侧表面上分别设置有锂带衬膜放卷机构11、衬膜收卷机构12、铜箔放卷机构13和覆合机构14,铜箔放卷机构13位于覆合机构14正上方,锂带衬膜放卷机构11和衬膜收卷机构12位于覆合机构14上方且位于铜箔放卷机构13的一侧,并且衬膜收卷机构12位于锂带衬膜放卷机构11的上方,本申请实施例中,衬膜收卷机构12和锂带衬膜放卷机构11均设置有一对,且对称设置在铜箔放卷机构13的两侧;在对锂带和铜箔进行压紧覆合时,通过锂带衬膜放卷机构11对锂带衬膜复合卷进行放卷,放卷过程中,衬膜能够起到牵引锂带的作用,使锂带能够被牵引到覆合机构14上,牵引完成的衬膜被收卷到衬膜收卷机构12上,铜箔放卷机构13能够将铜箔逐渐进行放卷,并被输送到覆合机构14上,设置的一对锂带衬膜放卷机构11,能够在覆合过程中,在铜箔的两侧表面上同时压紧覆合上锂带,使得到的铜锂复合带更好的运用到固态电池的负极上;本申请实施例中,衬膜采用PP膜,当锂带被压延后,PP膜可以贴合在锂带表面上与锂带一同进行收卷,由于PP膜的附着力很小,PP膜和锂带之间基本存在粘合力,并且PP膜能够承受的张力是锂带的几十倍,因此,当锂带衬膜进行放卷过程中,PP膜能够起到更好的牵引作用,防止锂带被拉断。

参照图1和图3,锂带衬膜放卷机构11包括转动连接安装板1上的锂带衬膜放卷辊111以及驱动锂带衬膜放卷辊111进行转动的锂带衬膜放卷电机112,锂带衬膜放卷电机112固定在安装板1上,在锂带衬膜放卷辊111上缠绕有压延完成的超薄锂带和PP膜,在进行放卷的过程中,锂带衬膜放卷电机112驱动锂带衬膜放卷辊111逐渐进行放卷。

参照图1、图2和图3,在锂带衬膜放卷机构11和衬膜收卷机构12之间设置有剥离辊15,剥离辊15转动连接在安装板1上,并且锂带衬膜复合卷能够通过剥离辊15,设置的剥离辊15能够将锂带和PP膜分离开来,使PP膜可以被输送到衬膜收卷机构12上进行收卷,锂带被输送到覆合机构14上等待与铜箔进行压紧覆合。

衬膜收卷机构12包括转动连接在安装板1上的衬膜收卷辊121以及驱动衬膜收卷辊121转动的衬膜收卷电机122,当锂带衬膜复合卷通过剥离辊15分离完成后,衬膜被缠绕在衬膜收卷辊121上,在衬膜收卷电机122的作用下,从剥离辊15分离后的衬膜被完整的缠绕在衬膜收卷辊121上,并且通过设定衬膜收卷电机122的转速,可以提高衬膜牵引锂带的走带速度,从而实现锂带输送到覆合机构14上的速度;另外,当锂带和衬膜被剥离之后,从剥离辊15到覆合机构14之间的锂带容易受覆合机构14的压紧覆合速度和衬膜收卷机构12的收卷速度影响,从而容易造成剥离辊15和覆合机构14之间的锂带发生断裂或者变形,因此,工作人员可以通过控制覆合机构14的覆合速度和衬膜收卷辊121的转速,使衬膜收卷机构12的收卷速度始终大于覆合机构14的覆合速度,实现锂带可以多进行输送,避免锂带被扯断或发生变形。

参照图1、图2和图3,铜箔放卷机构13包括转动连接在安装板1上的铜箔放卷辊131以及驱动铜箔放卷辊131转动的铜箔放卷电机132,铜箔放卷电机132固定在安装板1上,在对锂带和铜箔进行压紧覆合前,工作人员提前将成卷的铜箔安装到铜箔放卷辊131上,在对锂带和铜箔压紧覆合时,在铜箔放卷电机132的作用下,铜箔被逐渐输送到覆合机构14上。

覆合机构14包括转动连接在安装板1上的一对覆合辊141,在安装板1上设置有同时驱动两覆合辊141同时朝相向方向转动的覆合电机142,铜箔和铜箔两侧的锂带共同穿过两覆合辊141之间,在覆合电机142的作用下,两覆合辊141将两层锂带覆合到中间层的铜箔上;在安装板1上还设置有位于覆合机构14下方的覆合收卷机构,所述覆合收卷能够将覆合后的铜锂复合带完整的收卷到覆合收卷机构。

进一步的,在锂带衬膜放卷机构11与剥离辊15之间、衬膜收卷机构12与剥离辊15之间、剥离辊15与覆合机构14之间以及铜箔放卷机构13与覆合机构14之间均设置有若干个转动辊16,若干个转动辊16均转动连接在安装板1上,锂带衬膜复合卷材、锂带、衬膜或者铜箔均可以穿过对应的转动辊16上,在输送对应的卷材时,绕过转动辊16的卷材能够提高卷材的张力,使卷材处于受张力的状态下,避免卷材松垮的搭在设备上。

参照图1、图2和图3,由于锂带衬膜放卷机构11和衬膜收卷机构12之间的走带速度容易受到卷材张力的影响,并且锂带衬膜放卷机构11上卷材的直径变小,衬膜收卷机构12上的衬膜直径逐渐变大,也容易影响到走带的速度,容易造成走带速度小于覆合辊141的转速,从而使覆合辊141拉断锂带,因此,覆合装置还包括设置在安装板1上的牵引机构2,牵引机构2位于剥离辊15和衬膜收卷机构12之间。

牵引机构2包括转动连接在安装板1上的牵引辊21以及固定在安装板1上的牵引电机22,牵引电机22驱动牵引辊21转动,并且剥离锂带的衬膜可以绕过牵引辊21,在牵引衬膜的过程中,工作人员通过控制牵引电机22,将牵引辊21的转速进行设定,使牵引辊21的转速大于覆合辊141的转速,在牵引电机22和牵引辊21的作用下能够实现对锂带衬膜放卷机构11和衬膜收卷机构12之间的锂带和衬膜的走带速度进行精确的控制;本申请实施例中,将剥离辊15定义为A点,将覆合辊141定义为B点,当牵引辊21的转速大于覆合辊141的转速时,通过A点送出的锂带长度大于B点覆合时需要的锂带长度,这样从A点到B点之间的锂带会因前后的速度差而产生微张力,甚至零张力的状态,因此,通过设置的牵引机构2,不仅实现了对牵引速度的精确控制,而且对锂带从A点到B点之间的张力进行了控制,避免从A点到B点的锂带受到拉力的作用下发生断裂。

进一步的,在对锂带和铜箔进行实际压紧覆合的过程中,工作人员调控牵引辊21的速度和覆合辊141的速度,使牵引辊21的转速比覆合辊141的转速快0.04%-0.06%,本申请实施例中,以控制牵引辊21的转速比覆合辊141转速快0.05%进行举例说明,将牵引辊21和覆合辊141的速度采用该方式进行设定,能够有效避免出现A点到B点之间锂带张力过大的情况,始终保证A点到B点之间的张力处于锂带能够承受的范围内。

参照图1、图2和图3,覆合装置还包括设置在安装板1上的速度控制系统3,速度控制系统3包括固定在安装板1上的多个速度传感器31和PLC控制器32,多个速度传感器31分别用于实时监测牵引辊21的转速、覆合辊141的转速和锂带衬膜的走带速度,PLC控制器32与多个速度传感器31电连接,并且PLC控制器32与牵引电机22电连接,多个速度传感器31将实时监测的速度信号传递到PLC控制器32上,当牵引辊21或者覆合辊141的转速低于设定值时,PLC控制器32能够自动控制牵引电机22或者覆合电机142使其转速达到设定数值内;

由于牵引辊21的速度比覆合辊141的转速快0.05%,在某个时间段内,会导致A点到B点的锂带长度大于覆合辊141所需要的覆合长度,从而使锂带的长度进行累积,为避免这种问题的发生,将实时监测到锂带衬膜走带速度的速度信号传递到PLC控制器32以及覆合辊141的速度信号传递到PLC控制器32,由PLC控制器32计算出两者的速度差,并且根据速度差计算出锂带累积长度与时间的关系,从而在PLC控制器32上进行设定,在一定时间段内,通过PLC控制器32逐渐降低牵引辊21的转速或者逐渐提高覆合辊141的转速,使累积的锂带长度能够逐渐进行消除,当时间段内时间走完后,锂带累积的长度刚好消除完成,同时PLC控制器32能够再次提高牵引辊21的转速或者降低覆合辊141的转速,使牵引辊21的转速与覆合辊141的转速达到0.05%的速度差,从而实现了A点到B点之间的锂带张力始终维持在锂带变形的范围内,本申请实施例中,在调整牵引辊21和覆合辊141的转速时,根据实际情况对锂带衬膜放卷的速度、衬膜收卷的速度以及铜箔放卷的速度同时进行调整,始终保持锂带衬膜、衬膜或者铜箔的张力;因此,设置的速度控制系统3可以将牵引辊21和覆合辊141的转速稳定在设计要求的范围内,从而达到对锂带和铜箔覆合时的精确控制,避免A点到B点之间的锂带发生断裂或者变形。

实施例1的实施原理为:在对锂带和铜箔覆合时,通过在剥离辊15和衬膜收卷机构12之间设置的牵引机构2,可以实现对剥离辊15和覆合辊141之间的锂带进行微张力控制,在牵引辊21的作用下,并且通过速度控制系统3对牵引辊21的速度进行实时调整,从而来保证剥离辊15和覆合辊141之间的锂带始终处于微张力或者零张力的状态,并且能够将锂带的张力稳定控制在小于锂带变形的范围内。

实施例2

参照图1、图3和图4,本实施例与实施例1的不同之处在于,在剥离辊15和覆合辊141之间的安装板1上设置有张力控制系统4,设置的张力控制系统4能够实时监测剥离辊15到覆合辊141之间锂带的张力,张力控制系统4包括设置在安装板1上的张力控制器41以及转动连接在安装板1上的张力检测辊42,锂带能够绕设穿过张力检测辊42,并且在张力检测辊42的两端连接有张力传感器43,张力传感器43与张力控制器41连接,并且张力控制器41与牵引电机22电连接,从而实现对穿过张力检测辊42的锂带进行张力的检测,检测到的数据能够实时显示到张力控制器41上,在对锂带的张力进行监测时,工作人员先在张力控制器41上设定锂带所能承受张力的范围数值,当监测到锂带的张力大于设定的范围数值时,张力控制器41能够传递电信号到牵引电机22,使牵引电机22的速度能够进行提高,从而减小锂带所受到的张力,直到锂带的张力降低到设定的竖直范围内。

参照图1、图3和图5,覆合装置还包括设置在剥离辊15和覆合辊141之间锂带上和铜箔上的纠偏控制系统5,所述纠偏控制系统5包括设置在安装板1上的纠偏控制器51以及光栅传感器52,纠偏传感器与光栅传感器52电连接,光栅传感器52位于铜箔或者锂带的边缘位置处,通过光栅传感器52监测铜箔或者锂带的偏移量,并且电信号传递给纠偏控制器51;纠偏控制系统5还包括用于修正铜箔或者锂带偏移量的纠偏控制组件53,纠偏控制组件53包括固定在安装板1上的承托板531以及固定在承托板531上的转动电机532,在转动电机532的输出轴上固定连接有安装框533,安装框533的长度方向与铜箔或者锂带的宽度方向相同,在安装框533内部转动连接有两根纠偏辊534,纠偏辊534的长度方向与安装框533的长度方向相同,锂带能够从两根纠偏辊534的上穿过,光栅传感器52固定在安装框533的一侧,转动电机532与纠偏控制器51电连接,当锂带在输送的过程中,输送方向发生偏转时,光栅传感器52将监测到的信号传递给纠偏控制器51,纠偏控制器51控制转动电机532进行转动,从而驱动两纠偏辊534转动,转动后的纠偏辊534与锂带发生偏转的作用力,使得锂带的输送方向发生偏转,从而达到纠偏的目的。

在锂带衬膜放卷机构11和铜箔放卷机构13的出料侧均设置有出料检测机构,出料检测机构包括固定在安装板1上的红外传感器6,红外传感器6位于锂带衬膜卷材的边缘或者铜箔的边缘,红外传感器6与PLC控制器32连接,并且PLC 控制器与锂带衬膜放卷电机112、衬膜收卷电机122、牵引电机22、铜箔放卷电机132和覆合电机142电连接,当红外传感器6未检测到锂带衬膜和铜箔时,传递信号给PLC控制器32,然后通过PLC控制器32控制锂带衬膜放卷电机112、衬膜收卷电机122、牵引电机22、铜箔放卷电机132和覆合电机142停止工作,让工作人员更换新的卷材。

参照图1、图3和图6,在铜箔放卷机构13和覆合机构14之间设置有压凹组件,压凹组件包括对称设置在铜箔两侧的一对压凹辊7,两压凹辊7转动连接在安装板1上,并且铜箔能够从两压凹辊7之间穿过,在安装板1上还设置有驱动两压凹辊7转动的驱动电机,在两压凹辊7的周面上均固定连接有多个压凹块72,当铜箔在输送到覆合机构14之前,两压凹辊7能够在铜箔表面上压制出凹槽,在将锂带覆合在铜箔两侧时,能够使铜箔与锂带覆合的更加紧密。

实施例2的实施原理为:在朝覆合机构14上输送锂带时,脱离衬膜的锂带能够通过张力控制系统4实时监测锂带所受到的张力,当锂带受到的张力大于设定值时,能够及时的调整牵引辊21或者覆合辊141的转送,从而及时降低锂带所受到的张力,避免锂带发生断裂或变形。

实施例3

参照图1和图2,本实施例与实施例1的不同之处在于,覆合装置包括设置在覆合机构14下方的加热组件,并且两衬膜收卷机构12设置在加热组件下方且位于加热组件两侧的位置处,锂带衬膜复合卷材能够被同时输送到覆合机构14上与铜箔进行覆合,加热组件包括转动连接在安装板1上的加热辊,加热辊设置有一对,锂带和铜箔复合后的卷材能够从两加热辊之间穿过,并且加热辊与衬膜贴合,当加热辊接触到衬膜后,能够对衬膜进行加热,使衬膜能够更好的从锂带表面剥离,剥离后的衬膜能够被缠绕在衬膜收卷机构12上,采用该种方法对锂带和衬膜进行压紧覆合,可以避免发生锂带单独被牵引的状态,也防止了锂带被扯断或者拉变形。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种预锂化用锂铜复合电极、一种预锂化方法以及一种锂离子电池

- 一种玻璃叠片自动捆带包覆装置及其捆带包覆工艺

- 一种纳米碳复合导电聚合物包覆的镍钴锰酸锂正极材料

- 一种还原氧化石墨烯/碳包覆/磷酸铁锂复合材料的制备方法

- 一种锂铜锂、锂铝锂复合带生产的真空门独立反应装置

- 一种高镁铜铝复合板带的智能化压合装置及其压合方法