一种连续热解装置与方法

文献发布时间:2023-06-19 19:38:38

技术领域

本发明属于有机固废无害化处理技术领域,特别涉及一种连续热解装置。本发明还提供了一种有机固废热解方法,基于所述连续热解装置实现有机固废热解。

背景技术

热解是处理生物质、生活垃圾、废塑料、废橡胶等有机固体废弃物(有机固废)的高效手段,与传统处理方式相比具有处理周期短、转化效率高、减容效果明显、高效固化重金属以及避免二噁英等有害物质生成等优点,同时还能获得固液气三项产物,并进一步制备高值化学品或燃料。因此,热解在当前有机固废无害化处置和高值化利用领域中极具应用推广前景。

螺旋反应器为一种常用的热解装置,通常采用壁面加热或固体热载体进行换热,依靠带有螺旋叶片的轴在封闭的管壁中旋转推动原料逐渐前进,实现连续的热解反应。其与固定床、流化床等其他热解装置相比,具有阶段可控、运行连续、热损耗低等优点。但是单纯通过由外到内的壁面传热,容易导致温度分布不均,即便使用固体热载体进行辅助换热,由于热载体自身蓄热量的逐渐减少,温度会沿螺旋管轴向逐渐降低,也难以稳定维持高效反应。同时,对于这些传统的热传递方式,不仅占地空间大,而且由于装置热惯性大,调控响应很慢,难以针对原料组分和反应阶段变化进行温度的灵活控制,无法实现高效的热解过程。

微波是一种高效的加热方式。通过微波形成高频电磁场,使原料内部特定分子剧烈往复振动,导致强烈的碰撞和摩擦,产生热量,最终温度急剧升高,原料组分直接析出或分解。与热风、火焰、电加热等外部加热方法不同,微波不须任何热传导过程,即可直接加热原料内部的分子,升温速率快且均匀。微波能够实现热解装置对特殊组分的精准加热和工况的及时调控,但是目前微波热解技术仍存在诸多问题。对于常规的微波热解装置,如国际专利WOCN14076479和中国专利文献CN103923673A等,在微波反应室内设置螺旋桨叶或者传送带输送原料,其反应空间大,有利于热解气体的迅速膨胀,但是会导致微波的耗散,热量难以集中,加热效率降低。而将微波技术和螺旋反应器进行有机结合,如中国专利文献CN104560074A和CN106738435A等,螺旋叶片外缘紧贴干燥室管道壁面,仅通过小排气管释放气体,可以降低热量的损失,但是这种排气过程只适用于挥发分低、水分低的原料或慢速的热解方式。否则,微波的迅速加热,会导致大量气体急剧释放,体积突增,无法及时排除,最终压力过大损害设备。

因此,为了充分发挥微波技术和螺旋反应器的优势,实现有机固废原料的精准高效热解,提高装置安全性和空间利用率,有必要开发新型的热解装置。

发明内容

本发明要解决的是现有热解装置存在传热不均、热解周期长、调控响应慢、空间利用率低、不易及时排气、无法适应压力变化等缺点,难以实现不同原料组分或不同反应阶段热解过程的高效连续进行的技术问题。

为解决上述技术问题,本发明的实施例提供一种连续热解装置,包括螺旋送料系统和微波发生系统;

所述螺旋送料系统包括螺旋管、旋转轴、螺旋叶片和驱动器,所述螺旋管为横向设置的空心圆管,一端设置进料段,所述进料段顶部设置有用于原料送入的进料口,另一端设置出料段,所述出料段底部设置有用于出料的出料口;所述旋转轴在所述螺旋管内同轴设置并由所述进料段贯通至所述出料段,所述螺旋叶片围绕所述旋转轴连续固定设置,所述驱动器连接并驱动所述旋转轴旋转;所述微波发生系统包括若干微波发生器;

所述进料段和所述出料段之间设置有一级以上用于原料热解反应的反应段;相邻两级所述反应段之间,以及所述进料段、所述出料段和所述反应段之间,分别设置有密封段;其中:

每级所述反应段沿原料输送方向分为连续的膨胀段和压缩段,所述旋转轴的轴径沿原料输送方向在所述膨胀段逐渐减小,在所述压缩段逐渐增大;

每级所述反应段侧部沿轴向排列设置若干所述微波发生器,用于向所述反应段内发射微波以加热原料;

所述密封段内的所述螺旋叶片边缘上安装有密封片,所述密封片贴合所述螺旋管内壁形成密封;

每级所述反应段顶部连接一个用于将所述反应段内的水蒸气的混合排出的混合排气单元。

优选地,每个所述混合排气单元包括一个截面积由上到下逐渐增大的空心箱体,所述箱体顶部连接混合导气管,所述混合导气管内设置有用于气体混合的螺旋通道;所述箱体底部开口,开口处设置有带孔的透气隔板,所述箱体通过底部开口连通所述反应段顶部;所述反应段内的水蒸气在自身膨胀压力以及压缩段的挤压作用下穿过所述透气隔板进入所述箱体内,在所述混合导气管中发生混合,并通过混合导气管排出进行后续的处理与利用。

进一步优选地,每级所述反应段顶部在所述压缩段的全部区域和所述膨胀段的部分区域设置开口与所述混合排气单元的所述箱体底部相通。

优选地,所述螺旋管的所述密封段的长度不小于该所述密封段内所述螺旋叶片的螺距。

优选地,所述螺旋管内部所述反应段中填充发热球,所述发热球材质为微波吸波材料,通过发热球吸收微波升温可间接加热原料使其发生热解反应。

作为前述连续热解装置的优选,可在所述螺旋叶片上固定连接搅拌杆和/或在螺旋管内壁设置有摩擦纹路,以强化对原料的搅拌效果。

本发明实施例还提供了一种有机固废热解方法,利用以上所述连续热解装置对有机固废进行热解方,包括以下步骤:

步骤1.开启旋转轴带动螺旋叶片旋转,启动微波发生器向螺旋管的反应段内发射微波;

步骤2.原料由进料口送入螺旋管,通过螺旋叶片的搅动和推动依次通过各级反应段,原料在各级反应段内通过微波加热升温,其组分析出或发生分解;

步骤3.各级反应段产生的气体穿过透气隔板进入对应的混合排气单元,再通过混合导气管排出并分别进行后续的处理与利用;

步骤4.原料热解剩余的残炭和废渣通过出料口从螺旋管内排出,进行后续处理。

优选地,所述步骤2中,原料在各级反应段内直接吸收微波加热升温,和/或通过各级反应段内填充的发热球吸收微波间接加热升温。

本发明技术方案提供的连续热解装置和方法,其核心是螺旋管内依次相连的多级反应段、反应段内连续的膨胀段和压缩段、实现反应段密封的密封片、有效控温的微波发生器以及利用气体膨胀自动出气的混合排气单元。原料进入连续热解装置,受到螺旋叶片的搅动和推动,依次穿过各级反应段,通过微波加热使特定原料组分迅速挥发或分解,实现不同原料组分或不同反应阶段热解过程的高效进行;不同反应段内膨胀段为迅速产生的大量气体提供膨胀空间,这些气体在自身膨胀压力以及压缩段的挤压作用下,自动穿过透气隔板进入各自的混合排气单元发生混合,并通过混合导气管排出,进行后续的处理与利用;而热解剩余的残炭和废渣通过出料单元排出,进行后续的处理。

本发明实施例的上述技术方案的有益效果如下:

1.热解反应采用微波加热,具有以下优良特性:

加热速率快、节能高效:微波无需热传导直接作用于原料或加热,加热速率快,热梯度小,可缩短反应周期;装置其他结构无法吸收微波,热损失小,节约能耗。

2.选择性好、热量集中:特定频率的微波只能被专门的原料组分或吸波材料吸收,加热范围集中,易于控制不同反应段的温度和吸收微波能量的对象,实现不同反应过程的最佳工况,保证高效的定向反应。

3.热惯性小、响应快:特定频率的微波仅能加热原料组分或吸波材料构成的发热球,而装置其他结构余热少,热惯性小,无热滞后效应,可以及时调控温度和快速启停,灵活改变不同区域反应过程的状态,维持稳定的反应温度。

4.实现原料膨化疏松:微波能直接加热原料组分,迅速升温产生大量气体,形成许多微小孔道,使原料膨胀变得疏松,不易出现粘结或堆积,保证设备稳定运行。

5.反应空间结构合理:反应段为连续的膨胀段和压缩段,轴径先减小后增大,提供合理的反应空间,以适应压力变化;原料组分吸热急剧产生大量气体,膨胀段能为原料和气体提供膨胀空间,有效释放压力;反应后期原料析出气体减少,且原料体积变小,压缩段能够缩小无效空间,辅助排气,同时压缩原料剩余物,并为下一个反应段膨胀段提供空间基础。

6.反应调控方便、原料适应性广:通过控制装置的进料速度、不同反应段的微波发射功率和频率、旋转轴的转速等,即可及时调整不同过程的反应温度、反应时间、反应方式等条件,同时可以灵活更换带有不同反应段组合的螺旋设备,从而基于不同的原料及所需的目标产物,精准控制热解过程,实现高效转化;另外,微波能渗透进原料内部均匀加热,对于原料的尺寸和形状的要求较低,可降低破碎预处理的功耗。

7.有效脱氯、清洁排放:热解为无氧过程,可以产生H

8.自动排气、安全运行:螺旋装置空间紧凑且抗压能力强,通过密封段内带有密封片的螺旋叶片能够有效密封螺旋管阻止气体溢散,避免不同反应段气体相互干扰,同时使得各级反应段内气体在急剧膨胀时,直接通过透气隔板进入对应的混合排气单元,实现自动排气,而不是留在螺旋管内导致管路堵塞、设备损坏。

9.结构紧凑、易于密封:省去额外的换热等辅助设备,同时不同反应段布置在同一螺旋管内,单位处理原料对应的装置体积小,结构紧凑,空间利用率高;另外,装置的旋转部件少并且不受到直接加热,温度较低,有助于提高装置整体的密封性。

附图说明

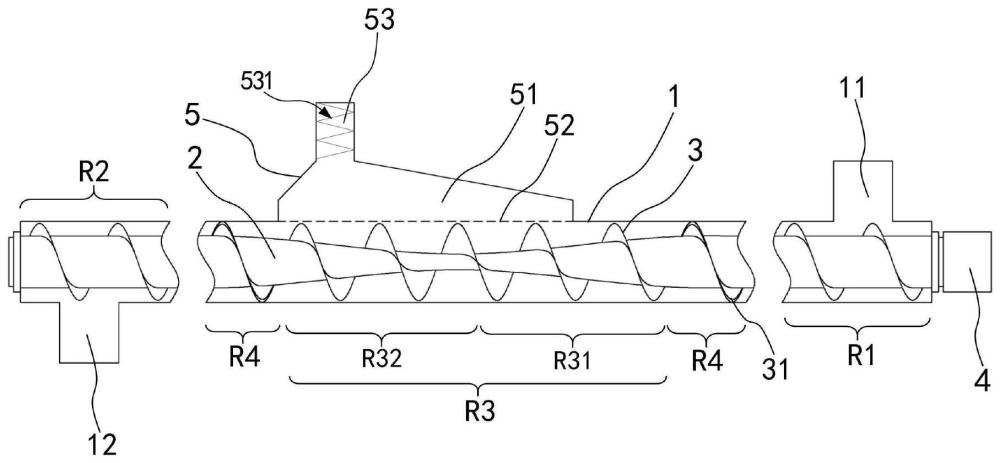

图1为本发明实施例提供的一种连续热解装置的结构正视图;

图2为图1所示连续热解装置的剖视图;

图3为本发明实施例提供的一种有机固废热解方法的步骤流程图。

[主要元件符号说明]

1-螺旋管;R1-进料段;R2-出料段;R3-反应段;R31-压缩段;R32-膨胀段;R4-密封段;11-进料口;12-出料口;2-旋转轴;3-螺旋叶片;31-密封片;4-驱动器;5-混合排气单元;51-箱体;52-透气隔板;53-混合导气管;531-螺旋通道;6-微波发生器。

具体实施方式

为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

以下详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

本发明针对现有的技术问题,提供了一种连续热解装置与利用连续热解装置的固废热解方法,其具有加热速率快、热量集中、选择性好、调控响应快、膨化原料、自动排气、密封性好、空间利用率高、原料适应性广、清洁排放、有效适应压力和原料体积变化等特点,能实现不同原料组分或不同反应阶段热解过程的高效连续进行。

为了实现上述技术方案,如图1和图2所示,本发明的实施例提供了一种连续热解装置,包括螺旋送料系统和微波发生系统,螺旋送料系统包括螺旋管1、旋转轴2、螺旋叶片3、驱动器4和混合排气单元,其中:

螺旋管1为横向设置的空心圆管,一端设置进料段R1,进料段R1顶部设置进料口11,另一端设置出料段R2,出料段R2底部设置出料口12;旋转轴2在螺旋管1内同轴设置并由进料段R1贯通至出料段R2,螺旋叶片3围绕旋转轴2连续固定设置,驱动器4连接并驱动旋转轴2旋转;作为一种更佳的实施方式,驱动器4可置于螺旋管1外,旋转轴2从进料段伸出螺旋管1与驱动器4相连;作为另一种更佳的实施方式,螺旋管1内壁可设置摩擦纹路,螺旋叶片3上可固定连接搅拌杆,强化对原料的搅拌效果。

螺旋管1进料段R1和出料段R2之间设置有一级以上用于原料热解反应的反应段R3,自原料输运方向依次可命名为第一级反应段、第二级反应段……第N级反应段,为显示便利,图1和图2仅简化图示了一个反应段,其余反应段略去。每级反应段R3沿原料输送方向分为连续的膨胀段R32和压缩段R31,旋转轴2的轴径沿原料输送方向在膨胀段R32逐渐减小,在压缩段R31逐渐增大;

每级反应段R3顶部连接一个用于将反应段R3内的水蒸气的混合排出的混合排气单元5,每个混合排气单元5主体为一个截面积由上到下逐渐增大的空心箱体51,箱体51顶部连接混合导气管53,混合导气管53内设置有用于气体混合的螺旋通道531;箱体51底部开口,开口处设置有带孔的透气隔板52,箱体51通过底部开口连通反应段R3顶部;反应段R3内的水蒸气通过透气隔板52进入箱体51内,并在混合导气管53中混合并排出。作为更佳的实施方式,每级反应段R3顶部在压缩段R31的全部区域和膨胀段R32的部分区域设置开口与混合排气单元5的箱体51底部相通。

相邻两级反应段R3之间,以及进料段R1、出料段R2和反应段R3之间,分别设置有密封段R4;密封段R4内的螺旋叶片3边缘上安装有密封片31,密封片31贴合螺旋管1内壁形成密封。作为更佳的实施方式,螺旋管1的密封段R4的长度不小于该密封段R4内螺旋叶片3的螺距。

微波发生系统包括若干微波发生器6,在每级反应段R3对应的螺旋管1外侧,沿轴线均匀布置多套微波发生器6,向各级反应段R3内发射特定频率的微波。反应段R3内的原料可直接吸收微波能量升温,或作为更佳的实施方式,在螺旋管1内部反应段R3中填充由微波吸波材料构成的发热球,通常发热球设置为微波吸频率与所述微波发生器发射的微波频率相同,利用发热球吸收微波升温间接加热原料,作为主要或辅助热源,使原料组分迅速析出或者分解。例如,发热球可使用碳化硅作为吸波材料,其吸波频率为12-18GHz,最佳为15GHz,则可以将对应的微波发生器9的发射频率设定为15GHz。

为了更好地实现上述技术方案,本发明还提供了一种有机固废热解方法,利用本发明提供的连续热解装置进行有机固废热解,其步骤包括:

S1.开启旋转轴带动螺旋叶片旋转,启动微波发生器向螺旋管的各反应段内发射微波;

S2.原料由进料口送入螺旋管,通过螺旋叶片的搅动和推动依次通过各级反应段,原料在各级反应段内通过微波加热升温,其组分析出或发生分解;

S3.各级反应段产生的气体穿过透气隔板进入对应的混合排气单元,再通过混合导气管排出并分别进行后续的处理与利用;

S4.原料热解剩余的残炭和废渣通过出料口从螺旋管内排出,进行后续处理。

作为上述有机固废热解方法更佳的实施方式,步骤S2中,原料在各级反应段内直接吸收微波加热升温,和/或通过各级反应段内填充的发热球吸收微波间接加热升温。

以下通过具体实施例详细说明使用连续热解装置进行有机固废原料热解的工艺流程,各实施例中采用结构基本相同的装置。

实施例1

螺旋管直径为200mm;螺旋管进料段和出料段长度分别为200mm和100mm,密封段长度120mm;在反应段的膨胀段,旋转轴轴径由160mm逐渐缩小至70mm,在反应段的压缩段,旋转轴轴径由70mm逐渐扩大至160mm;混合排气单元高度为200mm。

在连续热解装置内设置两级反应段,长度分别为1200mm和600mm,内部螺旋叶片的螺距分别为100mm和50mm;两级反应段上方相应的混合导气管均经由分离冷凝系统与液体收集系统相连;两级反应段对应螺旋管轴线两侧分别均匀布置有6套和3套微波发生器,可向反应段内发射频率为2.5和15GHz的微波;螺旋管内部填充由碳化硅构成的发热球,最佳微波吸收频率为15GHz,使发热球吸收微波升温,并通过控制微波功率维持反应温度分别在550℃和400℃。

将平均粒径为10mm的废橡胶原料送入连续热解装置,受到螺旋叶片的搅动和推动,在两级反应段发生连续热解,首先在较高温的第一级反应段原料迅速析出大量挥发分,随后在较低温的第二级反应段进行炭化。最后产生的热解气经分离和冷凝后收集高值液相产物,液相产率为43.6wt%,其中目标产物烯烃在液相产物中占比为47.2wt%,而热解炭产率为39.4wt%,实现了废橡胶的高值化利用。

实施例2

本实施例与实施例1区别在于,在连续热解装置内设置两级反应段,长度分别为600mm和1200mm,内部螺旋叶片的螺距均为100mm;第一级反应段为脱水区,温度维持在250℃,相应的水蒸气导向管与净化系统相连;第二级反应段为热解区,温度维持在500℃,相应的热解气导向管经由分离冷凝系统与液体收集系统相连;两反应段对应螺旋管轴线两侧分别均匀布置有3套和6套微波发生器。

将平均粒径为10mm的生活垃圾原料送入连续热解装置,受到螺旋叶片的搅动和推动,在两级反应段发生连续脱水和热解;在较低温的第一级反应段,原料首先迅速析出大量水分,并通过净化系统净化后排出;随后在较高温的第二级反应段,原料急剧升温,迅速热解,最后产生的热解气经分离和冷凝后收集液相产物;整个装置遏制了二噁英等有害物质的排放,减重率达82.5wt%,实现了生活垃圾的无害化处理。

实施例3

本实施例与实施例1区别在于,在连续热解装置内设置三级反应段,长度分别为400mm、600mm和800mm,内部螺旋叶片的螺距分别为100mm、80mm和80mm;第一级反应段为脱水区,发射微波的频率为水分的特征频率,相应的水蒸气导向管与净化系统相连;第二级反应段为综纤维素热解区,发射微波的频率为综纤维素组分的特征频率,相应的热解气导向管经由分离冷凝系统与一号液体收集系统相连;第三级反应段为木质素热解区,发射微波的频率为木质素组分的特征频率,相应的热解气导向管经由分离冷凝系统与二号液体收集系统相连;三个反应段对应螺旋管轴线两侧分别均匀布置有2套、3套和4套微波发生器。

将平均粒径为8mm的核桃壳原料送入连续热解装置,受到螺旋叶片的搅动和推动,在三级反应段发生连续脱水与热解;在较低温的第一级反应段,原料首先迅速析出大量水分,并通过净化系统净化后排出;随后在较高温的第二级反应段,原料的综纤维素组分吸收微波能量迅速分解,产生的热解气经分离和冷凝后收集富含脱水糖类和呋喃类的液相产物;进一步在更高温的第三级反应段,原料剩余的木质素组分吸收微波能量迅速分解,产生的热解气经分离和冷凝后收集富含酚类的液相产物;二号收集系统收集的液相产物产率为22.8wt%,其中目标酚类产物产率为5.4wt%,实现了核桃壳原料的高值化利用。

对于上述的本发明的实施例,方案中公知的具体结构及特性等常识未作过多描述;各实施例采用递进的方式描述,各实施例中所涉及到的技术特征在彼此之间不构成冲突的前提下可以相互组合,各实施例之间相同相似部分互相参见即可。

在本发明的描述中,术语“上”、“下”、“内”、“外”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,不应理解为对本发明的限制;除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义;此外,术语“一级”、“二级”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为落入本发明的保护范围。

- 一种水氧联合作用油页岩热解实验装置及其热解方法

- 一种纤维素热解纯化挤出装置及基于该装置的纯化方法

- 一种两段式生物质连续热解装置及其方法

- 一种冷凝循环增热连续式变温谷物干燥节能装置及其控制方法

- 一种涡流自热式废盐热解碳化装置和连续热解碳化处理系统

- 一种连续运转的热解和烘干装置及多级热解和烘干装置