一种用于含氯VOCs催化燃烧的整体式催化剂及其制备方法

文献发布时间:2023-06-29 06:30:04

技术领域

本发明涉及工业废气处理技术领域,尤其涉及一种用于含氯VOCs催化燃烧的整体式催化剂及其制备方法。

背景技术

含氯VOCs具有高毒性、难降解等特征,对生物造成持续性、累积性的危害,会导致土壤、大气、水体的污染,严重威胁人类的生存环境和身体健康。

然而,鉴于含氯VOCs广泛应用于制药、石化、染料、皮革、电子等行业,目前其在生产中的使用具有不可替代性。因此,从源头上消除含氯VOCs的排放不具备可操作性,采用后处理的方式消除含氯VOCs所带来的环境污染成为了唯一的可行方法。

目前,含氯VOCs的处理方法有直接燃烧法、吸附法、吸收法、光催化法以及催化燃烧法。催化燃烧法具有操作温度低(200℃~400℃)、产物中二噁英含量低、处理污染物浓度范围广等特点,是最具有广泛应用前景的技术。开发高活性、强抗氯中毒性、长使用寿命的催化剂是该技术的关键。

公开号为CN107008459B的专利文献公开了一种可用于含氯挥发性有机物的催化燃烧催化剂,主要是硫修饰后的过度金属氧化物催化剂,可用于氯脂肪烃和含氯芳香烃的催化燃烧反应。

公开号为CN102200287A的专利文献中公开了一种氯代芳烃催化燃烧的消除方法,主要采用不同形貌的纳米氧化铈负载钌用于作为催化剂催化燃烧处理氯代芳烃。

上述专利文献中提到的催化剂对含氯VOCs表现出一定的工业应用前景,但其活性、稳定性有待提升,且并无对应粉体催化剂工业成型的方法。

发明内容

本发明提供了一种用于含氯VOCs催化燃烧的整体式催化剂及其制备方法,该催化剂具有高活性、高稳定性、强抗氯中毒性等优点,可用于工业含氯VOCs催化燃烧处理。

本发明的技术方案如下:

一种用于含氯VOCs催化燃烧的整体式催化剂的制备方法,包括以下步骤:

(1)将氧化铈和酸性ZSM-5分子筛混合均匀,得到复合载体;

(2)将La、Co、Mn元素中的至少一种负载到复合载体上,经干燥、焙烧后得到改性复合载体;

(3)将Ru元素或者Ru、B元素的混合物负载到改性复合载体上,经干燥、焙烧后得到粉体催化剂;

(4)将粉体催化剂打浆、浸泡涂覆到蜂窝载体上,随后用压缩空气吹扫去除蜂窝载体孔道中的浆液,晾干、干燥、焙烧后得到整体式催化剂。

在本发明的制备方法中,采用氧化铈和酸性ZSM-5分子筛作为复合载体,ZSM-5分子筛的引入可以增加氧化铈的酸性,促进催化燃烧产物中的酸性物质从催化剂表面脱附,因此本发明所涉及的制备方法制备的催化剂具有高活性、高稳定性以及较强的抗氯中毒性,使得催化剂的使用寿命大大延长。

优选的,复合载体中,氧化铈和酸性ZSM-5分子筛的质量比为1:0.5-2。

La、Co、Mn、Ru元素的前驱体为其对应的可溶性盐;B元素的前驱体为硼酸。

La、Co、Mn元素可以通过等体积浸渍的方式负载到复合载体上;Ru和B元素可以通过等体积浸渍的方式负载到改性复合载体上。

优选的,以前驱体的质量计,La、Co、Mn元素在复合载体上的负载量分别独立的为2-15wt%;Ru元素在改性复合载体上的负载量为0.5-1.5wt%;B元素在改性复合载体上的负载量为0.5-3wt%。

步骤(2)-(4)中,干燥温度为60~80℃,干燥时间为4~8h;焙烧温度为400-500℃,焙烧时间为2-5h。

优选的,步骤(4)包括:

(4-1)将粉体催化剂、粘结剂、助粘结剂、溶剂混合均匀,搅拌打浆,得到涂覆浆液;

(4-2)将蜂窝载体浸泡到涂覆浆液中10-60秒后取出,随后用压缩空气吹扫去除蜂窝载体孔道中的浆液;

(4-3)随后蜂窝载体晾干,经过干燥、焙烧得到整体式催化剂。

优选的,所述的粘接剂为20-50wt%的硅溶胶;所述的助粘接剂为氧化钛和/或钛酸四丁酯。

粘接剂和助粘接剂可以提高粉体催化剂在蜂窝载体上的涂覆率,并使粉体催化剂更加均匀牢固的附着在蜂窝载体的表面,减少粉体催化剂的脱落,延长催化剂的寿命。

优选的,粉体催化剂、粘结剂、助粘结剂的质量比为1:0.2~0.5:0.02~0.06。

优选的,步骤(4)中,将粉体催化剂的浆液pH值调节至3-6。

将粉体催化剂的浆液pH值调节至3-6可更进一步的提高粉体催化剂在蜂窝载体上的涂覆率及减少粉体催化剂的脱落。

进一步优选的,将粉体催化剂的浆液pH值调节至4-5。

优选的,所述的蜂窝载体为堇青石、莫来石和不锈钢网中的至少一种。

本发明还提供了一种由上述制备方法制备得到的用于含氯VOCs催化燃烧的整体式催化剂。

与现有技术相比,本发明的有益效果为:

本发明的制备方法制备的整体式催化剂,具有高活性、强抗氯中毒性、长使用寿命的优点,可用于高浓度二氯甲烷、二氯乙烷、氯苯、二氯苯等含氯VOCs工业废气的催化燃烧反应中,也可用于污染土壤脱出气体中含氯有机物的催化燃烧降解,具有一定的工业应用前景。

附图说明

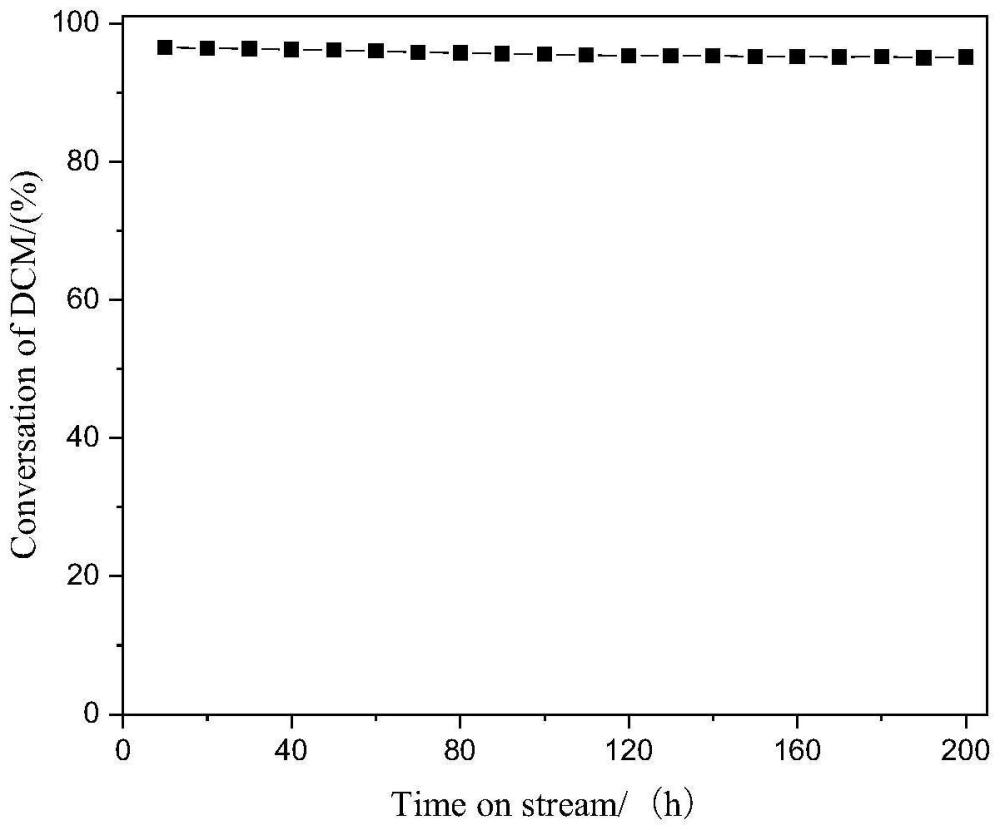

图1为实施例2制备的整体式催化剂的稳定性测试结果图。

具体实施方式

实施例1

称取10g氧化铈和10g酸性ZSM-5分子筛,将两种粉体充分混合均匀得到复合载体。称取六水合硝酸钴1.48g,六水合硝酸镧0.95g溶解于10g水中,通过等体积浸渍的方式将Co、La溶液浸渍带载体表面,随后于80℃条件下干燥4h。随后放入马弗炉中于450℃条件下焙烧4h。取出焙烧后的催化剂,称取0.41g氯化钌,硼酸0.57g溶解于去例子水中,采用等体积浸渍的方式将Ru、B溶液浸渍到催化剂表面。相同的干燥及焙烧工艺后得到最终粉体催化剂。

实施例2

称取6g的硅溶胶溶液(30wt%)、去离子水60g,倒入烧杯中。用1M/L的硝酸溶液将液体pH调节到5。搅拌30min后加入实施例1中的粉体催化剂20g,二氧化钛0.5g,搅拌8h后得到涂覆液体。取20mm×20mm×30mm的蜂窝堇青石载体浸泡到30秒后取出,用压缩空气吹通载体孔道中的浆液,随后于常温下放置10h后,放入烘箱中于80℃条件下干燥2h。最后放入马弗炉中于500℃条件下焙烧2h得到整体式催化剂。

实施例3

称取10g氧化铈和10g酸性ZSM-5分子筛,将两种粉体充分混合均匀得到复合载体。称取六水合硝酸钴1.48g,六水合硝酸猛1.56g溶解于10g水中,通过等体积浸渍的方式将Co、Mu溶液浸渍带载体表面,随后于80℃条件下干燥4h。随后放入马弗炉中于450℃条件下焙烧4h。取出焙烧后的催化剂,称取0.41g氯化钌,硼酸0.57g溶解于去例子水中,采用等体积浸渍的方式将Ru、B溶液浸渍到催化剂表面。相同的干燥及焙烧工艺后得到最终粉体催化剂。

对比例1

称取六水合硝酸钴1.48g,六水合硝酸镧0.95g溶解于10g水中,通过等体积浸渍的方式将Co、La溶液浸渍到20g载体氧化铈上,随后于80℃条件下干燥4h。随后放入马弗炉中于450℃条件下焙烧4h。取出焙烧后的催化剂,称取0.41g氯化钌,硼酸0.57g溶解于去例子水中,采用等体积浸渍的方式将Ru、B溶液浸渍到催化剂表面。相同的干燥及焙烧工艺后得到最终粉体催化剂。

实施例4

称取6g的硅溶胶溶液(30wt%)、去离子水60g,倒入烧杯中。用1M/L的硝酸溶液将液体pH调节到5。搅拌30min后加入实施例1中的粉体催化剂20g,二氧化钛0.4g,钛酸四丁酯0.1g,搅拌8h后得到涂覆液体。取20mm×20mm×30mm的蜂窝堇青石载体浸泡到30秒后取出,用压缩空气吹通载体孔道中的浆液,随后于常温下放置10h后,放入烘箱中于80℃条件下干燥2h。最后放入马弗炉中于500℃条件下焙烧2h得到整体式催化剂。

对比例2

称取6g的硅溶胶溶液(30wt%)、去离子水60g,倒入烧杯中。用1M/L的硝酸溶液将液体pH调节到5。搅拌30min后加入实施例1中的粉体催化剂20g,搅拌8h后得到涂覆液体。取20mm×20mm×30mm的蜂窝堇青石载体浸泡到30秒后取出,用压缩空气吹通载体孔道中的浆液,随后于常温下放置10h后,放入烘箱中于80℃条件下干燥2h。最后放入马弗炉中于500℃条件下焙烧2h得到整体式催化剂。

对比例3

称取6g的硅溶胶溶液(30wt%)、去离子水60g,倒入烧杯中。用1M/L的强氧化纳溶液将液体pH调节到10。搅拌30min后加入实施例1中的粉体催化剂20g,二氧化钛0.5g,搅拌8h后得到涂覆液体。取20mm×20mm×30mm的蜂窝堇青石载体浸泡到30秒后取出,用压缩空气吹通载体孔道中的浆液,随后于常温下放置10h后,放入烘箱中于80℃条件下干燥2h。最后放入马弗炉中于500℃条件下焙烧2h得到整体式催化剂。

粉体催化剂活性评价

分别对实施例1、实施例3和对比例1所涉及的粉体催化剂在固定床反应器中评价其对二氯甲烷催化燃烧的活性。称取200mg粉体催化剂于固定床反应器中,向反应器中通入100ml/min的空气,其中空气中二氯甲烷浓度为4000mg/m

催化剂的评价结果见表1。

表1

粉体催化剂成型效果对比

分别记录实施例2、实施例4、对比例2、实施例3中,载体式催化剂成型前后的质量,并计算出粉体催化剂的涂覆量。并定义涂覆率a=(w

粉体催化剂成型效果对比见表2。

表2

整体式催化剂活性评价

分别对实施例2和实施例4所涉及的整体式催化剂在固定床反应器中评价其对二氯甲烷催化燃烧的活性。反应条件为:将20mm×20mm×30mm的整体式催化剂放入固定床反应器中,通入二氯甲烷含量为3000mg/m

催化剂的评价结果见表3。

表3

整体式催化剂稳定性测试

对实施例2中的催化剂在340℃条件下做200h催化剂稳定性测试。测试条件为空气流量为3L/min,空气中二氯甲烷含量为3000mg/m

粉体催化剂评价实验中,相比于对比例1,实施例1和实施例3中粉体催化剂表现出更高的活性,说明本专利所涉及的催化剂制备方法,能一定程度上提升催化剂的活性。粉体催化剂成型效果对比实验中,实施例2和实施例4比对比例2和对比例3具有更高的涂覆率和更低的超声脱落率,说明本专利所涉及的粉体催化剂涂覆成型工艺能实现粉体牢固的涂覆在蜂窝陶瓷表面。整体式催化剂活性评价时间中,实施例2和实施例4中整体式催化剂表现出高活性且实施例2中的整体式催化剂在200h表现出较强的稳定性,说明本专利所涉及的催化剂具有一定的工业应用前景。

以上所述的实施例对本发明的技术方案和有益效果进行了详细说明,应理解的是以上所述仅为本发明的具体实施例,并不用于限制本发明,凡在本发明的原则范围内所做的任何修改、补充和等同替换等,均应包含在本发明的保护范围之内。

- 用于丙烷废气催化燃烧的分子筛基整体式催化剂及制备方法

- 一种VOCs催化燃烧催化剂及其制备方法和应用

- 一种催化燃烧含氟、氯VOCs催化剂的制备方法

- 一种用于VOCs废气催化燃烧Pd基整体式催化剂及其制备方法