一种取心海绵衬筒和疏水吸油海绵制备方法

文献发布时间:2024-04-18 19:48:15

技术领域

本发明涉及一种取心海绵衬筒,尤其是一种使用多重超疏水吸油材料及铝合金筒组成的取心海绵衬筒,属于石油天然气钻井取心工具领域。本发明还涉及一种疏水吸油海绵制备方法。

背景技术

钻井取心是获取岩心、分析地层信息的有效方式,主要有常规取心、随钻取心、保压取心、井壁取心等技术。使用海绵衬筒收集、保持岩心液体,同时保护岩心完整,对准确获取岩心测量数据至关重要。此外,为提高地层分析的准确性和可靠性,需要获取大尺寸、高质量、多数量的岩心,这对海绵衬筒的结构设计和组成提出了更高要求。

在现有技术中所用吸油海绵的结构比较复杂,包含吸油层和持油层结构,海绵制作难度较大;此外,吸油层内壁有尼龙强化网格层,起到保护、支撑海绵内壁的作用,但会影响吸油过程;吸油层外壁有骨架,该外骨架由两瓣组成,复合海绵层卷成成品后,由两瓣海绵外骨架夹裹并粘合固定,该骨架的疏水性以及其对吸油、保持油的影响未可知。因此,仍需进一步优化海绵衬筒的结构和组成,以提高吸油速率和吸油能力。

此外,现有的吸油海绵所用的材料往往是三聚氰胺和聚氨酯海绵,其具有大孔结构,有利于快速吸油和储油,同时廉价易得、机械性能优良,因此常用来作为基材进行疏水改性、获得高吸油海绵。现有的海绵改性方法中,通过多巴胺(DA)在碱性条件下氧化自聚形成聚多巴胺(PDA),表面粘附力强,是一种简单、绿色环保的构筑超疏水材料的方法。然而,现有方法中DA在水介质中反应,不易形成微纳米结构,不利于表面构筑微纳米粗糙结构。只有在DA浓度很高的情况下才可在海绵表面形成微纳米结构。此外,DA的反应易受空气中O2影响,制备大尺寸海绵样品时,浸涂法所需DA溶液量大,不同DA溶液深度O2含量有差异,会带来海绵改性不均匀、改性效果重复性差等问题。再者,DA价格较贵,生产成本高。

发明内容

针对现有技术中所存在的上述技术问题,本发明提出了一种取心海绵衬筒及其制备方法,通过地面发出的取样指令,采用不同的超疏水材料组合成衬筒,岩心紧贴疏水亲油冲孔网,使岩心中的油品快速通过冲孔网管并被吸收到冲孔网管保护的吸油海绵,吸油率高,吸油能力强。

本发明的一个方面,提出了一种取心海绵衬筒,包括:

吸油海绵,所述吸油海绵设置成筒状;

筒状的疏水冲孔网管,所述疏水冲孔网管设置在所述吸油海绵的内侧;

筒状的疏水网布,所述疏水网布连接在所述吸油海绵的外侧;以及

筒状的金属筒,所述金属筒设置在所述疏水网布外侧;

其中,所述吸油海绵为基于植物多酚构筑表面微纳米结构制备的疏水吸油海绵。

本发明的进一步改进在于,所述取心海绵衬筒还包括设置在端部的环形的固定座,所述固定座通过若干连接螺丝分别连接所述金属筒和所述疏水冲孔网管。

本发明的进一步改进在于,所述金属筒的端部设置有台阶结构,所述台阶结构与所述固定座的外侧边缘配合。

本发明的进一步改进在于,所述疏水冲孔网管的端部设置有冲孔网管口,所述冲孔网管口覆盖所述吸油海绵的端部,并与所述固定环相连。

本发明的进一步改进在于,所述金属筒的端部设置有螺孔,所述冲孔网管口上也设置有若干螺孔;所述固定座上设置有若干组固定环,所述固定环分别与所述金属筒端部的螺孔或冲孔网管口上的螺孔相对设置,并通过所述连接螺钉相连。

本发明的进一步改进在于,所述疏水网布的外侧设置有卡扣,在安装所述疏水网布和所述吸油海绵时,将所述吸油海绵和所述疏水网布包覆在所述疏水冲孔网管上,并通过所述卡扣固定。

本发明的进一步改进在于,所述疏水网布为疏水不锈钢丝网或疏水尼龙网布;所述金属筒为铝筒或铝合金筒。

本发明的进一步改进在于,所述疏水冲孔网管,由不锈钢冲孔网或铝合金冲孔网焊接加工成管状。

本发明的进一步改进在于,所述冲孔网表面水接触角为145°~160°;冲孔网孔径为5~8mm,孔与板边缘间距2-3mm,承受使用压力60MPa。

本发明的另一个方面还提出了一种吸油海绵的制作方法,

将多酚溶于水溶剂或有机溶剂中,配置成多酚溶液,在多酚溶液中依次加入多乙烯基多胺溶液和氧化剂溶液,形成改性溶液;

将海绵浸泡在改性溶液中一段时间,取出置于空气中放置一段时间,得到多酚改性海绵;

将长链烷基胺或硫醇溶于乙醇,配制成溶液;将多酚改性海绵放入所述溶液中,浸泡一段时间,取出并晾干或烘干,得到基于植物多酚构筑表面微纳米结构制备的疏水吸油海绵。

本发明的进一步改进在于,所用多酚为单宁酸、邻苯二酚或黄芩素,浓度为2-12mg/ml;所述水溶剂为三羟甲基氨基甲烷水溶液-Tris缓冲溶液或氨水;所述有机溶剂为甲醇、乙醇或异丙醇。

本发明的进一步改进在于,所述多乙烯基多胺为乙二胺、二乙烯三胺、三乙烯四胺、四乙烯五胺或聚乙烯亚胺,多乙烯基多胺与多酚的摩尔比为1/1-4/1。

本发明的进一步改进在于,所述氧化剂为高碘酸钠、过硫酸铵、硫酸铜和过氧化氢以及三氯化铁和过氧化氢,所述氧化剂与所述多酚的摩尔比为1/1-1/4。

本发明的进一步改进在于,所述长链烷基胺或硫醇为十八烷基胺、十二烷基硫醇和十八烷基硫醇,浓度为2-12mmol/L。

与现有技术相比,本发明的优点在于:

本发明所述的一种取心海绵衬筒,其采用不同的超疏水材料组合成衬筒,岩心紧贴疏水亲油冲孔网,使岩心中的油品快速通过冲孔网管并被吸收到冲孔网管保护的吸油海绵中,而未改性亲水或疏水性低的海绵保护网或层则会阻碍油的通过,影响海绵吸油。同时,疏水网布的疏水亲油丝网吸油、有利于油品在海绵层中渗透、吸纳。

本发明所述的吸油海绵的制作方法,其利用单宁酸等植物多酚在海绵表面构筑不同微纳米结构、制备疏水吸油材料,方法简单、成本低,可调控海绵表面的微纳米结构,可制备疏水性均匀、稳定的大尺寸海绵样品并将其用于钻井海绵取心工具的衬筒中。

附图说明

下面将结合附图来对本发明的优选实施例进行详细地描述,在图中:

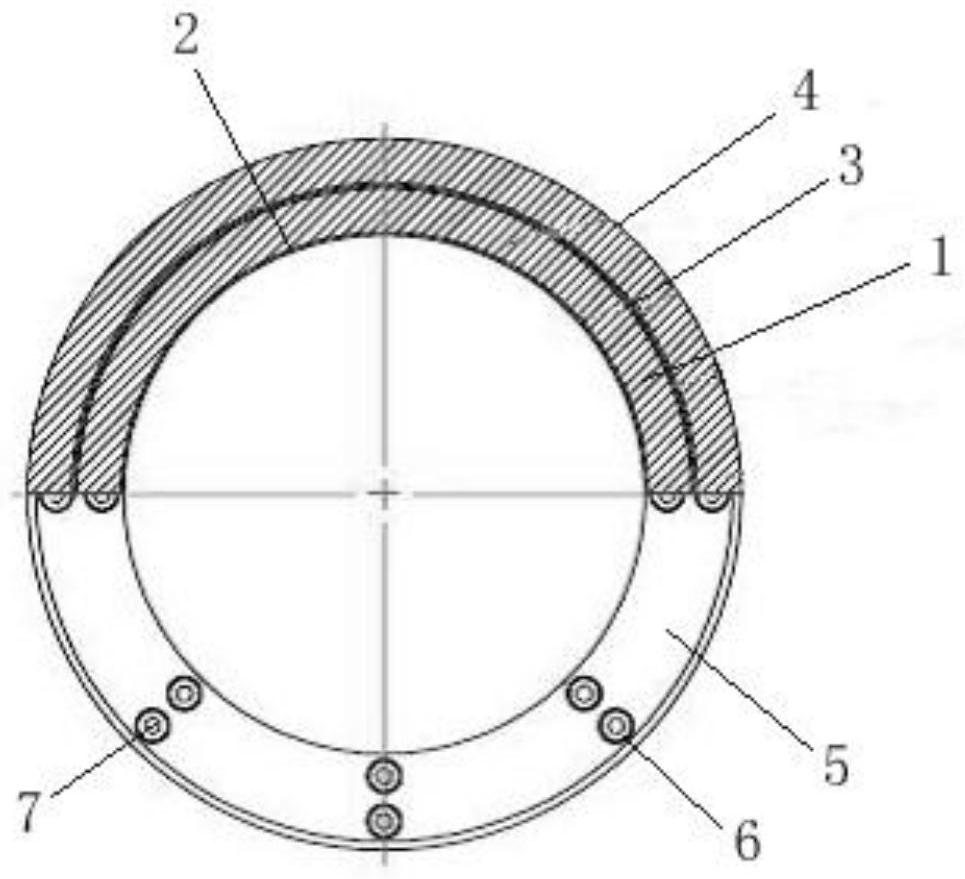

图1所示为本发明的一个实施例的取心海绵衬筒的结构示意图;

图2所示为本发明的一个实施例的固定座结构示意图;

图3所示为本发明的一个实施例的卡扣的结构示意图;

图4所示为本发明的一个实施例的不同改性条件所得吸油海绵表面的微结构和接触角;

图5所示为本发明的一个实施例的疏水网布的表面微纳米结构示意图,显示了不锈钢丝网的疏水网布的微纳米结构;

图6所示为本发明的一个实施例的疏水网布的表面微纳米结构示意图,显示了疏水尼龙网布的疏水网布的微纳米结构;

图7所示为本发明的一个实施例的吸油海绵制作方法制作的吸油海绵骨架表面形成的微纳米球形粒子、条块状、针状或冰花状结构的SEM照片。

附图中,相同的部件使用相同的附图标记。附图并未按照实际的比例绘制。

在附图中各附图标记的含义如下:

1、吸油海绵,

2、疏水冲孔网管,

3、疏水网布,

4、金属筒,

5、固定座,

6、固定环,

7、连接螺钉,

8、卡扣。

具体实施方式

为了使本发明的技术方案及优点更加清楚明白,以下结合附图对本发明的示例性实施例进行进一步详细的说明。显然,所描述的实施例仅是本发明的一部分实施例,而不是所有实施例的穷举。并且在不冲突的情况下,本发明中的实施例及实施例中的特征可以互相结合。

图1示意性地显示了根据本发明的一个实施例的一种取心海绵衬筒,包括:

吸油海绵1,所述吸油海绵1设置成筒状;

筒状的疏水冲孔网管2,所述疏水冲孔网管2设置在所述吸油海绵1的内侧;

筒状的疏水网布3,所述疏水网布3连接在所述吸油海绵1的外侧;以及

筒状的金属筒4,所述金属筒4设置在所述疏水网布3外侧;

其中,所述吸油海绵1为基于植物多酚构筑表面微纳米结构制备的疏水吸油海绵1。

根据本实施例所述的取心海绵衬筒,其采用不同的超疏水材料组合成衬筒,岩心紧贴疏水亲油冲孔网,使岩心中的油品快速通过冲孔网管并被吸收到冲孔网管保护的吸油海绵1中,而未改性亲水或疏水性低的海绵保护网或层则会阻碍油的通过,影响海绵吸油。同时,疏水网布3的疏水亲油丝网吸油、有利于油品在海绵层中渗透、吸纳。

在一个实施例中,如图2所示,所述取心海绵衬筒还包括固定座5,固定座5为圆环形的盘状结构,其设置在取心海绵衬筒的端部。固定座5通过若干连接螺丝与金属筒4和疏水冲孔网管2相连。

在一个实施例中,所述金属筒4的端部设置有台阶结构。在金属筒4的端部设置一圈凹槽,凹槽靠近金属筒4的内壁,靠近金属筒4的外壁的一侧形成环形的凸起,凹槽与凸起之间形成所述台阶结构。其中,凹槽的尺寸和形状与固定座5的尺寸和形状相匹配,固定座5放置在凹槽内,并通过连接螺丝相连,完成组装。

在一个实施例中,所述疏水冲孔网管2的端部设置有冲孔网管口,所述冲孔网管口为圆环形结构,覆盖所述吸油海绵1的端部,并与所述固定环6相连。

在一个实施例中,所述金属筒4的端部设置有若干螺孔,螺孔设置在凹槽的端面上;冲孔网管口上也设置有若干螺孔。在固定座5上设置有若干组固定环6,每组固定环6分别为一个设置在偏外侧的固定环6和一个偏内侧的固定环6,两个固定环6分别对应金属筒4上的螺孔和冲孔网管上的螺孔。在安装时,将固定座5覆盖在端部,并使固定环6与螺孔对齐,通过螺钉穿过固定环6和螺孔完成组装。

在一个实施例中,如图3所示,所述疏水网布3的外侧设置有卡扣8,在安装所述疏水网布3和所述吸油海绵1时,将所述吸油海绵1和所述疏水网布3包覆在所述疏水冲孔网管2上,并通过所述卡扣8固定。优选地,所述卡扣8为不锈钢或铝合金卡扣8。所述的卡扣8为优选为铝条卡扣8。

在根据本实施例所述取心海绵衬筒中,所述卡扣8为可弯曲并具有一定强度的金属片组成,其一端设置有连接片,另一端设置有连接缝。在卡扣8围起所述吸油海绵1和所述疏水网布3后,将连接片插接在连接缝中,完成组装,使吸油海绵1和所述疏水网布3固定。

在一个优选的实施例中,所述疏水网布3为不锈钢丝网或疏水尼龙网布,孔径为50微米~385微米,丝网表面具有疏水的微纳米粒子结构,表面水接触角为145°~160°。所述金属筒4为铝筒或铝合金筒。

在一个实施例中,所述疏水冲孔网管2,由不锈钢冲孔网或铝合金冲孔网焊接加工成管状,内径80-100mm,经过超疏水改性,冲孔网表面具有疏水的微纳米粒子结构。

优选地,疏水冲孔网管2表面水接触角为145°~160°;冲孔网孔径为5-8mm,孔与板边缘间距2-3mm,承受使用压力60MPa。

在组装根据本实施例所述的取心海绵衬筒时,首先,将疏水网布3和吸油海绵1包覆在冲孔网管上,两端通过卡扣8固定。将固定好的吸油海绵1、疏水网布3和冲孔网管插入金属筒4中,并在端部安装固定座5。

优选地,所述的海绵为疏水亲油改性的三聚氰胺、或聚氨酯海绵,厚度7-10mm,海绵骨架表面粘附有疏水的微纳米粒子结构,海绵表面水接触角为145°~160°,可吸收自身重量50-120倍的油品,包括甲苯、使用豆油、汽油、柴油、废旧泵油,反复使用3-5次,无表观破损;

所述超疏水不锈钢丝网或尼龙网布、吸油海绵1、超疏水冲孔网管2表面的疏水微纳米粒子结构包括聚多巴胺微纳米粒子、SiO

在附图中,吸油海绵为将三聚氰胺海绵浸泡在8mg/ml邻苯二酚-四乙烯五胺的Tris-乙醇溶液中一段时间制备而成,图4及图7中a为浸泡1min,b为浸泡3min,c为浸泡10min,然后在空气中放置一段时间,d为浸泡在上述多巴胺溶液中2h,然后浸泡在十八胺乙醇溶液中4h,得到疏水改性海绵。

下面通过具体的实施例进行说明。

实施例1,在本实施例中,所述取心海绵衬筒包括铝合金筒组成的金属筒4、水水尼龙布、疏水改性吸油三聚氰胺吸油海绵1以及疏水不锈钢冲孔网管。疏水尼龙网布的孔径为50微米,表面具有疏水聚多巴胺微纳米粒子,表面水接触角145°;海绵厚度7mm,海绵骨架表面粘附有疏水的SiO

疏水冲孔网管2由不锈钢冲孔网制成,冲孔网孔径8mm,孔与板边缘间距2mm,内径89mm,表面具有疏水聚多巴胺微纳米粒子(图5),表面水接触角152°,承受使用压力60Mpa。

实施例2,在本实施例中,所述取心海绵衬筒包括铝合金筒、疏水不锈钢丝网、吸油聚氨酯海绵、疏水冲孔铝合金网管。疏水不锈钢丝网的孔径为385微米,表面具有疏水Fe

疏水冲孔网管2由铝合金冲孔网制成,冲孔网孔径5mm,孔与板边缘间距3mm,内径89mm,表面具有Fe3O4微纳米粒子,表面水接触角152°,承受使用压力60Mpa。

实施例3,在本实施例中,所述取心海绵衬筒包括铝合金筒、疏水尼龙网布、吸油三聚氰胺海绵、疏水冲孔不锈钢网管。疏水尼龙网布的孔径为150微米,表面具有疏水聚多巴胺微纳米粒子,表面水接触角149°;吸油海绵1厚度8mm,海绵骨架表面粘附有疏水的聚多巴胺微纳米粒子,表面水接触角160°,对废旧泵油的吸油率为50倍,反复使用5次,无表观破损。

疏水冲孔网管2由不锈钢冲孔网制成,冲孔网孔径8mm,孔与板边缘间距3mm,内径89mm,表面具有聚多巴胺微纳米粒子,表面水接触角148°,承受使用压力60Mpa。

实施例4,同实施例3,不同之处在于:疏水尼龙网布的孔径为200微米,表面水接触角153°;吸油海绵1厚度8mm,表面水接触角155°,对柴油的吸油率为83倍,反复使用3次,无表观破损;疏水冲孔网管2表面水接触角146°。

实施例5,同实施例3,不同之处在于:疏水尼龙网布的孔径为100微米,表面水接触角149°;吸油海绵1表面水接触角147°,对汽油的吸油率为75倍,反复使用3次,无表观破损;疏水冲孔网管2表面水接触角146°。

实施例6,同实施例3,不同之处在于:疏水尼龙网布的孔径为100微米,表面水接触角149°;吸油海绵1表面水接触角145°,对汽油的吸油率为75倍,反复使用5次,无表观破损;疏水冲孔网管2表面水接触角156°。

根据本发明的另一个方面,还提出了一种吸油海绵的制作方法,其包括:

配置改性溶液,将多酚溶于水溶剂或有机溶剂中,配置成多酚溶液(PH=8.5),在多酚溶液中依次加入多乙烯基多胺溶液和氧化剂溶液,形成改性溶液。

制作改性海绵,将海绵(优选为商购三聚氰胺海绵或聚氨酯海绵,尺寸优选为910×400×10mm,与取心海绵衬筒的尺寸相匹配)浸泡在改性溶液中一段时间,取出置于空气中放置一段时间,得到多酚改性海绵。

将长链烷基胺或硫醇溶于乙醇,配制成溶液;将多酚改性海绵放入所述溶液中,浸泡一段时间,取出并晾干或烘干,得到基于植物多酚构筑表面微纳米结构制备的疏水吸油海绵。

在一个优选的实施例中,海绵浸泡在改性溶液中的时间为1-5min,置于空气中的时间为30min-2h,所述多酚改性海绵在溶液中浸泡的时间为2-6小时。

在一个优选的实施例中,所用多酚为单宁酸(TA)、邻苯二酚(CAT)或黄芩素(BC),浓度为2-12mg/ml。在一个优选的实施例中,所述水溶剂三羟甲基氨基甲烷水溶液-Tris缓冲溶液,pH=8.5,10mM,或氨水(NH

在一个优选的实施例中,所用多乙烯基多胺为乙二胺、二乙烯三胺、三乙烯四胺、四乙烯五胺以及聚乙烯亚胺,多乙烯基多胺与多酚的摩尔比为1/1-4/1。

在一个优选的实施例中,所用氧化剂为高碘酸钠(NaIO

在本实施例中,所述表面经多酚改性的海绵,其表面具有微纳米的球形粒子、条块状、针状或冰花状结构。

在一个优选的实施例中,长链烷基胺或硫醇为十八烷基胺、十二烷基硫醇和十八烷基硫醇,浓度为2-12mmol/L。

在一个优选的实施例中,所得疏水吸油海绵的表面水接触角为145°-160°,吸油能力为自身重量的50-120倍。

在根据本实施例所述方法中,将TA等多酚用于海绵改性制备疏水吸油材料的制备和应用具有以下优势:单宁酸(TA)等植物多酚含有丰富酚羟基,对基材的黏附效果好,TA等多酚在自然界广泛存在,安全环保,成本价格低(远低于DA)。此外,在水/有机溶剂混合液反应,可调控TA等多酚聚集的微纳米结构。大尺寸的海绵吸收饱和多酚溶液后在空气中反应,疏水改性均匀、重复性好。

下面通过具体的实施例进行说明。

实施例7

将单宁酸(TA)溶于Tris缓冲溶液(pH=8.5,10mM)和甲醇的混合液中,甲醇含量10%(V.),TA浓度为2mg/ml;将聚乙烯亚胺(PEI)溶于Tris缓冲溶液,PEI/TA=1/1(mol.);将高碘酸钠(NaIO

实施例8

将单宁酸(TA)溶于甲醇中,甲醇含量100%(V.),滴加氨水(NH4OH,30%),pH=8.5,TA浓度为12mg/ml;将乙二胺溶于甲醇,乙二胺/TA=4/1(mol.);将三氯化铁和过氧化氢(FeCl

实施例9

将单宁酸(TA)溶于Tris缓冲溶液(pH=8.5,10mM)和乙醇的混合液中,乙醇含量25%(V.),TA浓度为8mg/ml;将四乙烯五胺(TEPA)溶于Tris缓冲溶液,TPEA/TA=2/1(mol.);将过硫酸铵((NH

实施例10

将单宁酸(TA)溶于氨水(NH

实施例11

将邻苯二酚(CAT)溶于Tris缓冲溶液(pH=8.5,10mM)和乙醇的混合液中,乙醇含量50%(V.),CAT浓度为2mg/ml,pH=8.5;将二乙烯三胺溶于Tris缓冲溶液,二乙烯三胺/TA=4/1(mol.);将高碘酸钠(NaIO

实施例12

将邻苯二酚(CAT)溶于Tris缓冲溶液(pH=8.5,10mM)和乙醇的混合液中,乙醇含量50%(V.),CAT浓度为8mg/ml,pH=8.5;将四乙烯五胺(TEPA)溶于Tris缓冲溶液,TPEA/TA=3/1(mol.),将高碘酸钠(NaIO

实施例13

将黄芩素(BC)溶于Tris缓冲溶液(pH=8.5,10mM)和乙醇的混合液中,乙醇含量60%(V.),BC浓度为6mg/ml,pH=8.5;将四乙烯五胺(TEPA)溶于Tris缓冲溶液,TPEA/TA=4/1(mol.),将高碘酸钠(NaIO

实施例14

将邻苯二酚(CAT)溶于Tris缓冲溶液(pH=8.5,10mM)和乙醇的混合液中,乙醇含量25%(V.),CAT浓度为4mg/ml,pH=8.5;将四乙烯五胺(TEPA)溶于Tris缓冲溶液,TPEA/TA=4/1(mol.),将高碘酸钠(NaIO

本实施例所述制备方法能够制作出,不同的超疏水材料组合成衬筒,岩心紧贴疏水亲油冲孔网,使岩心中的油品快速通过冲孔网管并被吸收到冲孔网管保护的吸油海绵,吸油率高,吸油能力强。

虽然已经参考优选实施例对本发明进行了描述,但在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,各个实施例中所提到的各项技术特征均可以任意方式组合起来。本发明并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。