一种湿式氧化强化微界面系统

文献发布时间:2023-06-19 09:51:02

技术领域

本发明涉及湿式氧化领域,具体而言,涉及一种湿式氧化强化微界面系统。

背景技术

目前,湿式氧化技术普遍操作温度比较高,压力也比较大,这样不仅对设备要求比较高,能耗高,成本高,也降低了操作安全性,设备容易老化损坏,并且在反应氧化过程中氧气在反应器中的停留时间短,大部分的氧气未进行充分的反应便浮出反应器,这样一来降低了反应效率也增加了处理成本。

并且,现有湿式氧化反应器在检修清洗的过程中需要大量的人力,包括通过人孔进入氧化反应器内部洗刷以及各管路阀门的现场操作等。这样既提高了人力成本,同时降低了生产的安全性。

有鉴于此,特提出本发明。

发明内容

本发明的目的在于提供一种湿式氧化强化微界面系统,该湿式氧化强化微界面系统通过在氧化反应器内设置液体喷射器,一方面液体喷射器可将清洗氧化反应器的水高效破碎成微米级液滴,并通过喷射器冲撞氧化反应器上方取代人工进行清洗,从而达到提高传质的效果。

为了实现本发明的上述目的,特采用以下技术方案:

本发明提供了一种湿式氧化强化微界面系统,包括:废水换热器、废水加热器、氧化反应器,所述废水换热器上设置有物料进口、物料出口、热源进口以及热源出口;所述氧化反应器出来的氧化水从所述热源进口进入所述废水换热器中,所述物料出口连接所述废水加热器;

所述氧化反应器的底面中间区域向上凸起呈平面,在所述氧化反应器底面凸起平面的两侧平整部分别设置有出液口,所述氧化反应器的侧壁上设置有进液口以及废水进口;所述氧化反应器内上部以及侧壁均设置有液体喷射器,所述液体喷射器的底部为平面,顶部呈半圆形弧面,所述半圆形弧面上依次排布有若干个喷射口,位于上部的所述喷射口的喷射方向朝向氧化反应器的顶部,位于侧壁的所述液体喷射器的喷射方向朝向氧化反应器的对侧壁;所述进液口通过管道与位于上部的所述液体喷射器的底部连接,所述废水进口通过管道与位于侧壁的所述液体喷射器的底部连接。

本发明的湿式氧化强化微界面系统,具体工作时先将废水初步过滤后送入废水换热器与从氧化反应器出来的经过湿式氧化处理过的废水进行换热,换热后再经过废水加热器进行进一步的加热,加热后的废水送入氧化反应器中进行氧化处理,氧化反应器在工作之前先通过喷射口喷射出来的清水对内部进行仔细的清洗。

现有技术中,湿式氧化反应器在检修清洗的过程中需要大量的人力,包括通过人孔进入氧化反应器内部洗刷以及各管路阀门的现场操作等。这样既提高了人力成本,同时降低了生产的安全性。

本发明为了提高湿式氧化强化微界面系统的清洗效果,提供了一种具有特定结构的湿式氧化强化微界面系统,主要依靠设置在半圆形弧面上的喷射口喷射过程中将清洗水进行高效破碎形成雾状,从而提高喷淋效果,也相应的提高传质效果。另外,为了提高废水的湿式氧化效果,进入氧化反应器中的废水也通过液体喷射器上的喷射口进行高效破碎成雾状,从而提高废水与进入的压缩空气之间的接触面积,以提高氧化反应效率。

另外,氧化反应器的底部中心位置向上凸起的原因是为了将氧化反应器内的物料高效的从出液口排出,如果底部均为平整的会有少部分物料残留,所以最好按照本发明的方案来实施将氧化反应器底部的中心位置向上凸起呈平面。当然更优地方式是凸起呈半圆弧形,这样更能降低积液的可能性。并且出液口设置成锥形的结构更能加速物料的排出。

优选地,每个所述喷射口内铺设有均布多个微孔的网面。

本发明的两个液体喷射器分别是跟进液口以及废水进口通过管道连接,通过将清洗水、或者废水引入到液体喷射器中,并通过液体喷射器半圆形弧面上的喷射口喷射出去,之所以设计成半圆形弧面的结构是为了提高清洗效果,保证喷射出去的清洗水以及废水能够布满氧化反应器的内部空间,此外优选地,每个所述喷射口内铺设有均布多个微孔的网面,这样喷射出去的水被打碎分散后,成雾状以提高传质效果,也相当于起到了微界面发生器相应的效果。

优选地,所述进液口通过管道与位于上部的所述液体喷射器底部中心位置连接,所述废水进口通过管道与位于侧壁的所述液体喷射器底部中心位置连接,这样进入的液体正好从液体喷射器的中部进入,能够更加均匀的喷射出液体。

优选地,所述氧化反应器内底部中心凸起处设置有搅拌桨以起到加速排料的作用。凸起的位置设置搅拌桨也是为了提高发酵产物排出的效率,而且通过搅拌还能提升发酵效率。

为了提高搅拌效果,优选地搅拌桨的数量为两个,并排设置在所述氧化反应器底部凸起平面处。

优选地,所述进液口为两个,其中一个所述进液口与上部的所述液体喷射器通过管道连接,另一个所述进液口设置在靠近所述氧化反应器底部的位置。这样当对氧化反应器内部进行清洗时,既能起到对氧化反应器内上部进行清洗的效果,也能起到对氧化反应器内下部进行清洗的效果。

优选地,本发明还可以在氧化反应器内设置微界面发生器,所述微界面发生器设置在所述液体喷射器的正下方,将微界面发生器与液体喷射器结合使用,以提高两者之间互相协同配合的效果。

优选地,所述微界面发生器的个数为两个,由上到下依次排列。微界面发生器设计成两个可互相配合使用,上部的微界面发生器与下部的微界面发生器的放置位置相垂直以使两个微界面发生器的出口相垂直。因为这样微界面处理后的空气能够朝着不同的方向与喷射进来的废水进行更好的融合互相作用反应,且其具体类型最好为气动式微界面发生器,因为气动式类型相对成本低,容易安装。

优选地,在所述氧化反应器的侧壁上设置有用于进入压缩空气的进气口,所述进气口连接有空压装置,所述进气口通过管道与上部的微界面发生器连接,管道上分支出连接下部的微界面发生器。通过空压装置对空气或氧气进行压缩后,从进气口进入到微界面发生器中进行分散破碎。

氧化反应器内的微界面发生器将空气破碎成微米尺度的微气泡,并将微气泡释放到内部,以增大反应过程中原料之间的相界传质面积,使得两相充分接触,提高液相中的溶解气体的浓度,提高效率,缩短反应时间。

本领域所属技术人员可以理解的是,本发明所采用的微界面发生器在本发明人在先专利中已有体现,如申请号CN201610641119.6、CN201610641251.7、CN201710766435.0、CN106187660、CN105903425A、CN109437390A、CN205833127U及CN207581700U的专利。在先专利CN201610641119.6中详细介绍了微米气泡发生器(即微界面发生器)的具体产品结构和工作原理,该申请文件中记载了“微米气泡发生器包括本体和二次破碎件、本体内具有空腔,本体上设有与空腔连通的进口,空腔的相对的第一端和第二端均敞开,其中空腔的横截面积从空腔的中部向空腔的第一端和第二端减小;二次破碎件设在空腔的第一端和第二端中的至少一个处,二次破碎件的一部分设在空腔内,二次破碎件与空腔两端敞开的通孔之间形成一个环形通道。微米气泡发生器还包括进气管和进液管。”从该申请文件中公开的具体结构可以知晓其具体工作原理为:液体通过进液管切向进入微米气泡发生器内,超高速旋转并切割气体,使气体气泡破碎成微米级别的微气泡,从而提高液相与气相之间的传质面积,而且该专利中的微米气泡发生器属于气动式微界面发生器。

另外,在先专利201610641251.7中有记载一次气泡破碎器具有循环液进口、循环气进口和气液混合物出口,二次气泡破碎器则是将进料口与气液混合物出口连通,说明气泡破碎器都是需要气液混合进入,另外从后面的附图中可知,一次气泡破碎器主要是利用循环液作为动力,所以其实一次气泡破碎器属于液动式微界面发生器,二次气泡破碎器是将气液混合物同时通入到椭圆形的旋转球中进行旋转,从而在旋转的过程中实现气泡破碎,所以二次气泡破碎器实际上是属于气液联动式微界面发生器。其实,无论是液动式微界面发生器,还是气液联动式微界面发生器,都属于微界面发生器的一种具体形式,然而本发明所采用的微界面发生器并不局限于上述几种形式,在先专利中所记载的气泡破碎器的具体结构只是本发明微界面发生器可采用的其中一种形式而已。此外,在先专利201710766435.0中记载到“气泡破碎器的原理就是高速射流以达到气体相互碰撞”,并且也阐述了其可以用于微界面强化反应器,验证本身气泡破碎器与微界面发生器之间的关联性;而且在先专利CN106187660中对于气泡破碎器的具体结构也有相关的记载,具体见说明书中第[0031]-[0041]段,以及附图部分,其对气泡破碎器S-2的具体工作原理有详细的阐述,气泡破碎器顶部是液相进口,侧面是气相进口,通过从顶部进来的液相提供卷吸动力,从而达到粉碎成超细气泡的效果,附图中也可见气泡破碎器呈锥形的结构,上部的直径比下部的直径要大,也是为了液相能够更好的提供卷吸动力。

由于在先专利申请的初期,微界面发生器才刚研发出来,所以早期命名为微米气泡发生器(CN201610641119.6)、气泡破碎器(201710766435.0)等,随着不断技术改进,后期更名为微界面发生器,现在本发明中的微界面发生器相当于之前的微米气泡发生器、气泡破碎器等,只是名称不一样。

综上所述,本发明的微界面发生器属于现有技术,虽然有的微界面发生器属于气动式微界面发生器类型,有的微界面发生器属于液动式微界面发生器类型,还有的属于气液联动式微界面发生器类型,但是类型之间的差别主要是根据具体工况的不同进行选择,另外关于微界面发生器与反应器、以及其他设备的连接,包括连接结构、连接位置,根据微界面发生器的结构而定,此不作限定。

与现有技术相比,本发明的有益效果在于:

(1)本发明的湿式氧化强化微界面系统通过在氧化反应器内设置液体喷射器,一方面液体喷射器可将清洗氧化反应器的水高效破碎成微米级液滴,并通过喷射器冲撞氧化反应器上方取代人工进行清洗,此外还将液体喷射器应用于进入的废水进行喷射,通过将废水高效破碎成微米级液滴,从而达到提高反应传质的效果;

(2)本发明的湿式氧化强化微界面系统可以实现将液体喷射器与微界面发生器进行协同合作,以使微界面发生器将空气破碎成微米尺度的微气泡,并将微气泡释放到内部,以增大反应过程中原料之间的相界传质面积,使得两相充分接触,提高液相中的溶解气体的浓度,提高效率,缩短反应时间。

附图说明

通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

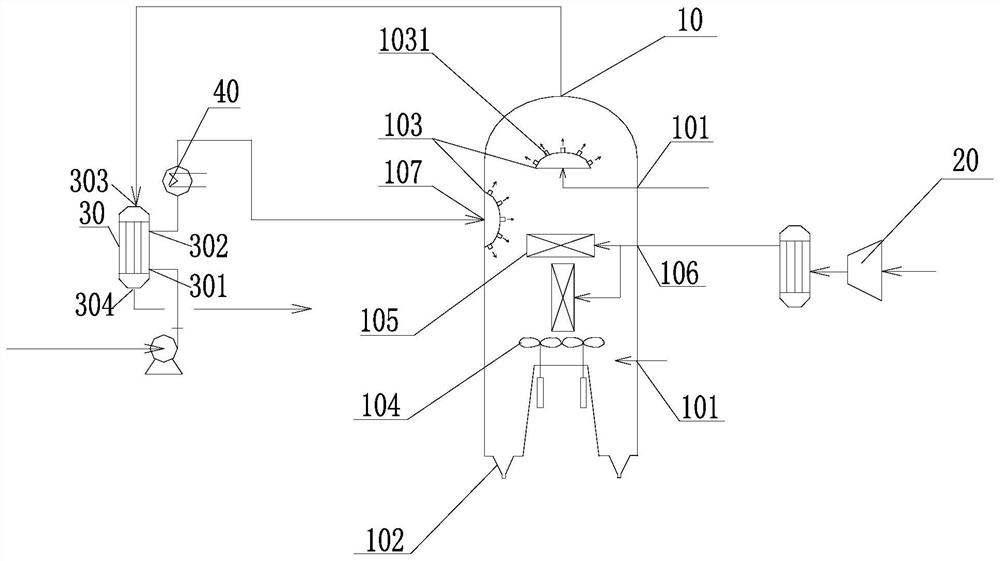

图1为本发明实施例提供的湿式氧化强化微界面系统的结构示意图;

图2为本发明实施例提供的湿式氧化强化微界面系统的网面的结构示意图。

附图说明:

10-氧化反应器; 101-进液口;

102-出液口; 103-液体喷射器;

1031-喷射口; 1032-网面;

104-搅拌桨; 105-微界面发生器;

106-进气口; 107-废水进口;

20-空压装置; 30-废水换热器;

301-物料进口; 302-物料出口;

303-热源进口; 304-热源出口;

40-废水加热器。

具体实施方式

下面将结合附图和具体实施方式对本发明的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

为了更加清晰的对本发明中的技术方案进行阐述,下面以具体实施例的形式进行说明。

实施例

参阅图1所示,为本发明实施例的湿式氧化强化微界面系统,其主要包括废水换热器30、废水加热器40、氧化反应器10;废水换热器30上设置有物料进口301、物料出口302、热源进口303以及热源出口304;所述氧化反应器10出来的氧化水从所述热源进口303进入所述废水换热器30中,所述物料出口302连接所述废水加热器40;氧化反应器10内设置有液体喷射器103以及微界面发生器105,液体喷射器103分别设置在氧化反应器10的侧壁以及上部,微界面发生器105正好设置在位于上部的液体喷射器103的正下方,氧化反应器10的侧壁设置有进液口101以及废水进口107,还设置有用于进入压缩空气的两个进气口106,上部的液体喷射器103与进液口101通过管道连接,侧壁的液体喷射器104与废水进口107通过管道连接,液体喷射器103的底部位平面,顶面呈半圆形弧面,所述半圆形弧面上依次排布有若干个喷射口1031,位于上部的所述喷射口1031的喷射方向朝向氧化反应器10顶部,位于侧壁的喷射口的喷射方向朝向氧化反应器10的对侧壁,进液口101或废水进口107通过管道与液体喷射器103的底部连接,最优是通过与液体喷射器103的底部中心连接,通过将进入液体喷射器103的液体破碎为直径为微米级的微液滴,从表面凸起的喷射口1031喷出,以冲撞氧化反应器顶部进行高效的清洗。为了提高喷射效果,喷射口1031内铺设有均布多个微孔的网面1032,网面1032的个数不限,目的是为了使液体呈雾状喷射出去,提高传质效果,网面1032的结构具体参见图2。

微界面发生器的个数为两个,由上至下依次排列,上部的微界面发生器105与下部的微界面发生器105的放置位置相垂直以使两个微界面发生器105的出口相垂直,进气口106连接有空压装置20,进气口106通过管道与上部的微界面发生器105连接,管道上分支出连接下部的微界面发生器105。

氧化反应器10的底部设置有出液口102,用于将堆积在氧化反应器10底部的物料出料。氧化反应器10的底部两侧平整,中心位置向上凸起呈平面,在氧化反应器10底部的两侧平整位置分别设置有所述出液口102,出液口102用于排出废液,氧化反应器10内底部中心凸起平面设置有搅拌桨104以起到加速排料的作用,叶片的方向朝上,以用于氧化反应器10底部冲洗与排液时的搅拌,转速可以无级调节。优选地搅拌桨的个数为两个,并排设置在氧化反应器10底部凸起平面处。

为了配合提高传质效果,在氧化反应器10侧壁设置的进液口101为两个,其中一个所述进液口101与所述液体喷射器103通过管道连接,另一个进液口101设置在靠近所述氧化反应器10底部的位置。这样对于氧化反应器10内部的各个位置都能实现有效的进液。

该实施例还包括PLC(或DCS,PLC和DCS)控制系统:与氧化反应器10的传感器相连,用于智能化控制工艺操作与参数,实现了对生产进行远程控制,符合生产的智能化。

本发明实施例的湿式氧化强化微界面系统的工作过程如下:

(1)清洗:在氧化反应器10上方的清洗水通过进液口101输送到液体喷射器103内部并通过弧面上的喷射口1031将水喷淋出来,经网面1032高效破碎成微米级(1μm≤d<1mm)液滴后从液体喷射器103表面凸起的喷射口1031喷出,冲撞氧化反应器10的顶部并对上方进行清洗。清洗后的液滴在罐底形成液位,当液位上升到氧化反应器10中部时,关闭上方输水阀门,打开底部的搅拌桨104到200rpm。由于搅拌桨104叶片的安装方向向下,会将叶片上方的液体抽往下方两侧,并在搅拌桨104两侧形成漩涡,对氧化反应器10下部两侧进行冲刷清洗。同时打开下方的水路,输入的水流在搅拌桨104的作用下对氧化反应器侧壁进行清洗,冲刷30min后关闭输水阀门,调小转速到100rpm/min,并通过氧化反应器10下端两侧的出液口102将水排出,关闭出液口102,调小转速到50rpm/min。

(2)工作:废水经过输送泵从物料进口301送入到废水换热器30中进行换热,从物料出口302出去再经过废水加热器40进行进一步的加热,加热后的废水通过位于侧壁的液体喷射器103进入到氧化反应器中进行氧化处理,经过空压装置20压缩后的压缩空气或压缩氧气从氧化反应器的侧壁进气口106通入,先经过微界面发生器105处理后再进行氧化反应,以提高相界面的传质效率,氧化反应器的顶部设置有放空口,氧化反应器处理后的净水从热源进口303进入废水换热器30中与待处理的废水换热后,从热源出口304出去进行回用。

上述湿式氧化强化微界面系统工作过程中的操作以及工艺参数完全由PLC(或DCS,PLC和DCS)的控制系统控制,控制系统与氧化反应器10上各传感器相连接,实现自动化智能化控制,节约人力成本。

氧化反应器10的反应温度为200-220℃,反应压力2-3MPa。

在上述实施例中,泵体的个数并没有具体要求,可根据需要在相应的位置设置。

总之,本发明的方案通过液体喷射器与微界面发生器的协同配合,不仅实现了对液相的分散破碎,也实现了对气相的分散破碎,这样通过将各个相态的物质均破碎成微米颗粒,从而更能提高体系的传质效果。

本发明的湿式氧化强化微界面系统处理能力高,保证在能耗比较低的条件下具有较高的湿式氧化处理效果,有害物、COD去除率可达99%,而且清洗方便,省去了人工操作。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 一种微界面强化湿式氧化系统及方法

- 一种微界面强化的湿式氧化法处理工业污泥的系统及方法