一种锂电池电极片表面金属杂质颗粒的除磁方法

文献发布时间:2023-06-19 09:58:59

技术领域

本发明属于锂电池技术领域,具体涉及一种锂电池电极片表面金属杂质颗粒的除磁方法。

背景技术

锂离子电池具有工作电压高、能量密度高、体积小、容量大、循环寿命长、无记忆效应和无污染等优点,被广泛应用于MP3、智能手机、笔记本电脑、数码相机等便携式消费电子产品;随着电池成本的降低,寿命及可靠性的进一步提高,电动汽车和能源存储有望在未来成为锂离子电池第一大应用领域,单体电池通过串、并联方式成组后,作为电源模块应用在电动汽车中;模块内的每个电池必须保证良好的一致性,否则将会出现单体电池过充放、电池衰减速率不同和电池间温度差异等现象,造成电池组性能下降、寿命缩短和安全隐患增大;判断电池一致性的指标包括容量、内阻、自放电率、电压等;锂离子电池处于开路搁置状态时,容量自发损耗的现象,被称为锂离子电池的自放电,也可称为锂离子电池的荷电保持能力;影响锂电池自放电的因素主要有原材料(正负极材料、隔膜、电解液等)、制造过程和存储状态等因素。

制造过程中造成自放电大的原因有两个方面:1、在生产过程中,由于生产环境的问题,会在电池中引入一些杂质,如粉尘、浆料中的金属杂质颗粒、极片上的金属粉末等;2、分切极片时产生的毛刺,这些物质可能会造成电池的内部微短路,加剧自放电的发生。目前行业内的关注度主要集中在环境粉尘和浆料中的金属杂质颗粒方面,而忽视了极片表面的金属粉末颗粒问题,在锂电池生产过程中,设备机械、箔材、工装夹具、操作不当等都会产生磨损产生金属粉末,进而引入到极片表面。因此本发明提出了一种锂电池电极片表面磁性杂质去除方法,降低或消除极片表面的磁性金属杂质颗粒,从而降低自放电问题。

发明内容

本发明的目的是提供一种锂电池电极片表面金属杂质颗粒的除磁方法,以克服上述技术问题。

本发明的上述技术目的是通过以下技术方案得以实现的:

一种锂电池电极片表面金属杂质颗粒的除磁方法,通过输送系统、磁场发射系统、磁场检测系统、及吸附除磁系统进行除磁,包括以下步骤:

输送系统对电极片进行输送,磁场发射系统产生磁场作用于电极片的其中一面上,磁场检测系统对电极片的另一面进行磁性检测、且将检测的电极片上磁性异常区域的位置信息传递至吸附除磁系统,输送系统将电极片移送至吸附除磁系统,吸附除磁系统根据接收的位置信息对电极片上的金属杂质颗粒进行吸附除磁。

进一步地,所述磁场发射系统为与输送系统上电极片的其中一面间隔设置的磁场发射器。

进一步地,所述磁场检测系统为与输送系统上电极片的另一面间隔设置的霍尔传感器组件,所述霍尔传感器组件为横向与纵向设置的多排霍尔传感器。

进一步地,所述多排霍尔传感器的数量为1-10排,每排的霍尔传感器数量≥1个。

进一步地,所述磁场检测系统的检测过程为:所述磁场检测系统的检测范围至少覆盖电极片的宽度方向、且所述检测范围的位置信息以坐标系的数值进行表示,所述坐标系为以磁场检测系统的检测范围中心为原点、以电极片的宽度方向和长度方向为X轴和Y轴,所述磁性异常区域的判断标准为在电极片上某个区域的磁性大于周边区域的磁性,所述磁场检测系统将该某个区域的坐标信息传递至吸附除磁系统。

进一步地,所述吸附除磁系统包括封闭罩、吹气部件及吸附部件,所述吸附除磁系统的吸附除磁过程为:接收到磁场检测系统的位置信息后,输送系统对电极片进行输送,根据接收的位置信息,吸附除磁系统下压使封闭罩对电极片中磁性异常区域的表面进行封闭,吹气部件对电极片表面吹气使金属杂质颗粒悬浮脱离电极片表面,吸附部件对悬浮的金属杂质颗粒进行吸附,完成吸附除磁。

进一步地,所述磁场检测系统检测范围的位置信息以坐标系的数值进行表示,所述坐标系为以磁场检测系统检测范围的中心为原点、分别以电极片的宽度方向和长度方向为X轴和Y轴,以坐标系为基础,将检测范围划分成n*m个网格,所述磁性异常区域的判断标准为在电极片上某个区域的磁性大于周边区域的磁性;

所述封闭罩的横截面积对一个网格的面积进行覆盖;

当所述磁性异常区域处于一个网格内时,一次性完成吸附除磁;

当所述磁性异常区域处于两个以上网格内时,分多次进行吸附除磁。

有益效果:

本发明通过输送系统、磁场发射系统、磁场检测系统、及吸附除磁系统相互配合实现对电极片表面上的金属杂质颗粒进行除磁,提高锂电池产品的质量和一致性,降低自放电的发生,提高锂电池的使用寿命,且操作简单,节能环保。

本发明可精准确定金属杂质颗粒所在位置,区域封闭不会造成二次污染,让杂质颗粒悬浮再吸附,可有效去除、保证效果。

附图说明

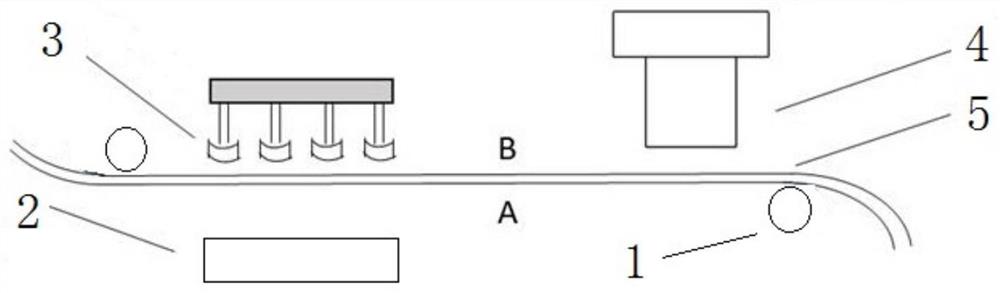

图1为本发明的结构示意图;

图2为磁场检测系统的示意图;

图3为吸附除磁系统的示意图;

图中:1-输送系统、2-磁场发射系统、3-磁场检测系统、4、吸附除磁系统、5-电极片。

具体实施方式

在本发明的描述中,除非另有说明,术语“上”“下”“左”“右”“前”“后”等指示的方位或位置关系仅是为了描述本发明和简化描述,而不是指示或暗示所指的装置或结构必须具有特定的方位,因此不能理解为对本发明的限制。此外,术语“第一”“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

如图1所示,本发明提供一种锂电池电极片表面金属杂质颗粒的除磁方法,是通过输送系统、磁场发射系统、磁场检测系统、及吸附除磁系统的相互配合以实现除磁。

本发明所述的除磁方法包括以下步骤:

(1)输送系统用于对电极片进行输送,磁场发射系统和磁场检测系统分别设置在输送系统上电极片的两面,其中所述磁场发射系统产生磁场作用于电极片的其中一面上,磁场发射后磁场检测系统对电极片的另一面进行磁性检测;上述中,所述磁场发射系统为与输送系统上电极片的其中一面间隔设置的磁场发射器,所述磁场检测系统为与输送系统上电极片的另一面间隔设置的霍尔传感器组件,所述霍尔传感器组件为横向与纵向设置的多排霍尔传感器,且所述多排霍尔传感器的数量为1-10排,每排的霍尔传感器数量≥1个;

(2)磁场检测系统将检测的电极片上磁性异常区域的位置信息传递至吸附除磁系统,所述磁场检测系统的具体检测过程为:所述磁场检测系统的检测范围至少覆盖电极片的宽度方向、且所述检测范围的位置信息以坐标系的数值进行表示,所述坐标系为以磁场检测系统的检测范围中心为原点、以电极片的宽度方向和长度方向为X轴和Y轴,所述磁性异常区域的判断标准为在电极片上某个区域的磁性大于周边区域的磁性,所述磁场检测系统将该某个区域的坐标信息传递至吸附除磁系统;

(3)此时输送系统将电极片移送至吸附除磁系统,吸附除磁系统根据所接收的位置信息对电极片上的金属杂质颗粒进行吸附除磁,所述吸附除磁系统包括封闭罩、吹气部件及吸附部件,所述吸附除磁系统的具体吸附除磁过程为:接收到磁场检测系统的位置信息后,输送系统对电极片进行输送,根据接收的位置信息,吸附除磁系统下压使封闭罩对电极片中磁性异常区域的表面进行封闭,吹气部件对电极片表面吹气使金属杂质颗粒悬浮脱离电极片表面,吸附部件对悬浮的金属杂质颗粒进行吸附,完成吸附除磁。

为实现精确的位置检测:在上述步骤(2)中设定的坐标系的基础上,以坐标系的X轴与Y轴为基准,将检测范围划分成n*m个网格,其中,n≥1,m≥1;所述步骤(3)中所述的封闭罩的横截面积以对一个网格的面积进行覆盖为基准,当检测的磁性异常区域为下述两种情况时:

①当所述磁性异常区域处于一个网格内时,封闭罩对此网格进行封闭,吹气后除磁,即一次性完成吸附除磁;

②当所述磁性异常区域处于相邻的两个以上网格内时,封闭罩根据网格坐标,逐次对每个网格进行封闭与除磁,即分多次进行吸附除磁。

实施例1

请参阅图1,磁场发射器距离电极片A面30mm,利用永磁磁体的磁场发射器产生6000GS大小的磁场作用于电极片的A面,同时在电极片的B面,霍尔传感器的探头横向4排,每排3个,所述探头与电极片B面距离为2mm。

在电极片移动检测过程中,霍尔传感器检测到由(2,3)(2,4)(3,3)(3,4)坐标点围绕形成的网格内磁性大小为11GS,而此区域周围磁性大小为1.8GS,在该区域电极片输送至吸附除磁系统时,封闭罩将此网格进行封闭,吹气部件由出气孔吹出压缩空气,将该网格内的磁性金属杂质颗粒吹起处于悬浮状态,同时上方的吸附部件产生负压,从而将电极片表面的磁性金属杂质颗粒吸附去除。

实施例2

磁场发射器距离电极片A面20mm,利用电磁线圈的磁场发射器产生8000GS大小的磁场作用于电极片的A面,同时在电极片的B面,霍尔传感器的探头横向3排,每排5个,探头与电极片B面距离为6mm。

在电极片移动检测过程中,霍尔传感器检测到由(2,1)(2,2)(4,1)(4,2)坐标点围绕形成的两个网格内磁性大小为13GS,而此区域周围磁性大小为2.5GS,在该区域电极片输送至吸附除磁系统时,封闭罩先对由(3,1)(3,2)(4,1)(4,2)坐标点围绕形成的网格进行封闭,吹气部件吹气、吸附部件吸附;然后封闭罩上升、移动至由(2,1)(2,2)(3,1)(3,2)坐标点围绕形成的网格并进行封闭,再吹气与吸附,由此完成两个网格内的除磁。

为了使本发明的目的、技术方案及优点更加简洁明了,本发明用以上具体实施例进行说明,仅仅用于描述本发明,不能理解为对本发明的范围的限制。应当指出的是,凡在本发明的精神和原则之内所做的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。因此,本发明专利的保护范围应以所附权利要求为准。

- 一种锂电池电极片表面金属杂质颗粒的除磁方法

- 一种锂电池电极片表面金属杂质颗粒的除磁方法