一种氢化丁腈橡胶加工工艺及其加工装置

文献发布时间:2023-06-19 10:57:17

技术领域

本发明属于橡胶加工技术领域,具体涉及一种氢化丁腈橡胶加工工艺,还涉及有一种氢化丁腈橡胶加工装置。

背景技术

氢化丁腈橡胶是丁腈橡胶中分子链上的碳碳双键加氢饱和得到的产物,故也称为高饱和丁睛橡胶,氢化丁腈橡胶具有良好耐油性能(对燃料油、润滑油、芳香系溶剂耐抗性良好);并且由于其高度饱和的结构,使其具良好的耐热性能,优良的耐化学腐蚀性能(对氟利昂、酸、碱的具有良好的抗耐性),优异的耐臭氧性能,较高的抗压缩永久变形性能;同时氢化丁腈橡胶还具有高强度,高撕裂性能、耐磨性能优异等特点,是综合性能极为出色的橡胶之一,随着汽车、石油工业的发展,橡胶部件除要求耐油外,还需具有良好的耐热、耐高温、高压、耐氧等特性。普通丁腈橡胶(NBR)已远不能满足这些要求,尽管其中一些用途已为氟橡胶所取代,但氟橡胶价格昂贵。因此人们开始探求对NBR性能的改进,氢化丁腈橡胶就是为了满足这种新的需要而开发成功的,然而市面上各种的氢化丁腈橡胶仍存在各种各样的问题。

如授权公告号为CN101143931A所公开的一种氢化丁腈橡胶的加工方法,其虽然通过在加工氢化丁腈橡胶的常温混炼过程包括有高温返炼工艺步骤,在加工氢化丁腈橡胶硫化胶时引入热处理工艺,可以有效的提高其硫化胶的拉伸强度,定伸应力,及常温和高温压缩永久变形等机械性能,从而提高了氢化丁腈橡胶的使用性能,扩大了氢化丁腈橡胶的使用范围。特别是在橡胶密封制品中该工艺可以有效地提高其使用寿命,密封性能。从而增加了其在橡胶密封制品中的竞争力,但是上述这种方案在使用的时候,依然存在有以下技术缺陷,第一,不能够实现对氢化丁腈橡胶进行增强型处理,使得氢化丁腈橡胶在使用的时候容易损坏,第二,不能够实现对氢化丁腈橡胶生产的过程进行除渣处理,并且实现循环使用,第三,不能够实现氢化丁腈橡胶进行覆压处理,实现增强氢化丁腈橡胶的拉伸强度,致密性,定伸应力,及常温和高温压缩永久变形等机械性能,为此我们提出一种氢化丁腈橡胶加工工艺及其加工装置。

发明内容

本发明的目的在于提供一种氢化丁腈橡胶加工工艺及其加工装置,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种氢化丁腈橡胶加工工艺,包括有以下步骤:

S1、生产制备处氢化丁腈橡胶:将100份丁二烯和80份丙烯腈混合输入进混炼设备中,制备出乳化剂;

S2、添加配料,制备出混炼胶:然后在乳化剂中添加4-10份氢氧化钠、2-6份焦磷酸钠、10-12份三乙醇胺和20-30份软水,然后再添加进入1-2份辅助添加剂、2-4份补强剂和5-8份诱发剂,然后在常温下混炼20-30min,得到混炼胶;

S3、将混炼胶置于聚合釜中清除杂质:将S2中的混炼胶静止10-20h之后,然后将混炼胶置于聚合釜中制备出胶浆,然后将胶浆置于脱气塔中进行闪蒸,然后再进行水蒸气进行清洗;

S4、对胶浆中添加凝聚剂形成氢化丁腈橡胶:向S3中的胶浆中添加凝聚剂形成得到颗粒胶,然后对颗粒胶进行烘干,然后对烘干后的颗粒胶进行热熔挤出成型;

S5、对挤出的氢化丁腈橡胶进行反复热辊覆压:将挤出成型的氢化丁腈橡胶放置在覆压设备上,然后通过热辊进行覆压滚动,并且覆压滚动的时长为10-20min,形成致密的氢化丁腈橡胶。

优选的,所述S2中的补强剂为碳黑、丙烯酸金属盐和甲基丙烯酸金属盐混合,所述碳黑、丙烯酸金属盐和甲基丙烯酸金属盐的比例为5:3:2。

优选的,所述S2中的辅助添加剂为防老剂,所述防老剂采用的是防老剂AW,所述防老剂AW中包括有6-乙氧基-2,2,4-三甲基-1,2-二氢化喹啉。

优选的,所述S3中的闪蒸采用三级闪蒸,所述三级闪蒸用于脱出未反应的丁二烯,所述水蒸气清洗用于清除游离的丙烯腈。

优选的,所述S4中的烘干温度为50-80℃,并且烘干时长为10-50min。

优选的,所述S4中的热熔成型的温度在200-240℃,并且热熔成型为长方形平板。

一种氢化丁腈橡胶加工装置,包括覆压台,所述覆压台的上部焊接有支撑架,所述支撑架的上部固定安装有第一电缸,所述第一电缸的输出端固定连接有调节板,所述覆压台的上部中间固定开设有压合槽,所述覆压台的底部固定设有变压箱,所述调节板的内部活动设有辊轴,所述调压板的两侧开设有卡合槽,所述辊轴的两端活动处于所述卡合槽的内部,所述辊轴的两端部分别固定设有连接块,所述支撑架的一端两侧开设有滑动槽,所述滑动槽的内部滑动连接有滑块,所述滑块上焊接有框架,所述框架的内部固定安装有第二电缸,所述第二电缸的输出端固定连接在所述连接块的一侧。

优选的,所述覆压台的底部四角处分别焊接有支撑腿。

优选的,所述支撑架的一侧两端分别设有第二电缸和所述框架,两侧所述电缸的输出端分别连接在两侧所述连接块的一侧。

优选的,所述变压箱的正面固定设有显示屏,所述显示屏的下部固定设有控制按键,所述控制按键包括有电压调节和开关。

与现有技术相比,本发明的有益效果是:

(1)本发明通过在氢化丁腈橡胶的制备过程中添加氢氧化钠、份焦磷酸钠和份三乙醇胺,能够有效的增强氢化丁腈橡胶的强压,并且设有除渣过程,可以有效的对氢化丁腈橡胶进行的制备原料进行循环利用,减少资源的消耗。

(2)本发明通过热辊反复进行覆压,通过压合槽和辊轴之间的压合连接,可以有效的实现对氢化丁腈橡胶进行反复覆压,使得氢化丁腈橡胶能够有效的增大拉伸强度,致密性,定伸应力,及常温和高温压缩永久变形等机械性能。

附图说明

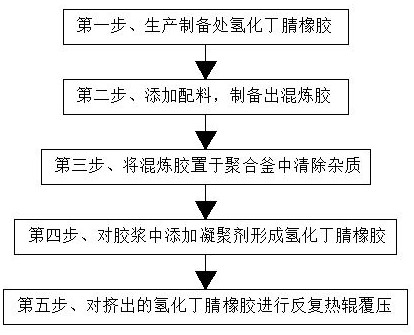

图1为本发明的步骤结构示意图;

图2为本发明的热辊压合装置;

图3为本发明的覆压台的三维图;

图4为本发明的调节板的三维图;

图5为本发明的框架连接示意图。

图中:1、覆压台;2、支撑架;3、第一电缸;4、调节板;5、第二电缸;6、压合槽;7、变压箱;8、卡合槽;9、辊轴;10、连接块;11、滑动槽;12、框架;13、滑块;14、支撑腿。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1,本发明提供一种技术方案:

实施例一:一种氢化丁腈橡胶加工工艺,包括有以下步骤:

S1、生产制备处氢化丁腈橡胶:将100份丁二烯和80份丙烯腈混合输入进混炼设备中,制备出乳化剂;

S2、添加配料,制备出混炼胶:然后在乳化剂中添加4份氢氧化钠、2份焦磷酸钠、10份三乙醇胺和20份软水,然后再添加进入1份辅助添加剂、2份补强剂和5份诱发剂,然后在常温下混炼20min,得到混炼胶;

S3、将混炼胶置于聚合釜中清除杂质:将S2中的混炼胶静止10h之后,然后将混炼胶置于聚合釜中制备出胶浆,然后将胶浆置于脱气塔中进行闪蒸,然后再进行水蒸气进行清洗;

S4、对胶浆中添加凝聚剂形成氢化丁腈橡胶:向S3中的胶浆中添加凝聚剂形成得到颗粒胶,然后对颗粒胶进行烘干,然后对烘干后的颗粒胶进行热熔挤出成型;

S5、对挤出的氢化丁腈橡胶进行反复热辊覆压:将挤出成型的氢化丁腈橡胶放置在覆压设备上,然后通过热辊进行覆压滚动,并且覆压滚动的时长为10min,形成致密的氢化丁腈橡胶。

为了实现对氢化丁腈橡胶进行强度的增强,本实施例中,优选的,所述S2中的补强剂为碳黑、丙烯酸金属盐和甲基丙烯酸金属盐混合,所述碳黑、丙烯酸金属盐和甲基丙烯酸金属盐的比例为5:3:2。

为了实现对氢化丁腈橡胶的抑制氧化、抑制热或光、耐热、耐曲挠老化、以及防止龟裂等作用,本实施例中,优选的,所述S2中的辅助添加剂为防老剂,所述防老剂采用的是防老剂AW,所述防老剂AW中包括有6-乙氧基-2,2,4-三甲基-1,2-二氢化喹啉。

为了实现对氢化丁腈橡胶制备后的剩余原料进行清理,并且实现原料的循环利用,本实施例中,优选的,所述S3中的闪蒸采用三级闪蒸,所述三级闪蒸用于脱出未反应的丁二烯,所述水蒸气清洗用于清除游离的丙烯腈。

为了实现对氢化丁腈橡胶进行烘干,并且使得氢化丁腈橡胶中的水分能降低至1%,本实施例中,优选的,所述S4中的烘干温度为50℃,并且烘干时长为10min。

为了实现对氢化丁腈橡胶进行热熔成型,本实施例中,优选的,所述S4中的热熔成型的温度在200℃,并且热熔成型为长方形平板。

参考图2-5,一种氢化丁腈橡胶加工装置,包括覆压台1,所述覆压台1的上部焊接有支撑架2,所述支撑架2的上部固定安装有第一电缸3,所述第一电缸3的输出端固定连接有调节板4,所述覆压台1的上部中间固定开设有压合槽6,所述覆压台1的底部固定设有变压箱7,所述调节板4的内部活动设有辊轴9,所述调压板4的两侧开设有卡合槽8,所述辊轴9的两端活动处于所述卡合槽8的内部,所述辊轴9的两端部分别固定设有连接块10,所述支撑架2的一端两侧开设有滑动槽11,所述滑动槽11的内部滑动连接有滑块13,所述滑块13上焊接有框架12,所述框架12的内部固定安装有第二电缸5,所述第二电缸5的输出端固定连接在所述连接块10的一侧。

为了使得覆压台1能够实现在运行的时候平衡稳定,本实施例中,优选的,所述覆压台1的底部四角处分别焊接有支撑腿14。

为了使得辊轴9在进行推动的时候能够保持平衡稳定,实现对氢化丁腈橡胶进行覆压,本实施例中,优选的,所述支撑架2的一侧两端分别设有第二电缸5和所述框架12,两侧所述电缸5的输出端分别连接在两侧所述连接块10的一侧。

为了实现对变压箱7进行控制调节,本实施例中,优选的,所述变压箱7的正面固定设有显示屏,所述显示屏的下部固定设有控制按键,所述控制按键包括有电压调节和开关。

实施例二:一种氢化丁腈橡胶加工工艺,包括有以下步骤:

S1、生产制备处氢化丁腈橡胶:将100份丁二烯和80份丙烯腈混合输入进混炼设备中,制备出乳化剂;

S2、添加配料,制备出混炼胶:然后在乳化剂中添加10份氢氧化钠、6份焦磷酸钠、12份三乙醇胺和30份软水,然后再添加进入2份辅助添加剂、4份补强剂和8份诱发剂,然后在常温下混炼30min,得到混炼胶;

S3、将混炼胶置于聚合釜中清除杂质:将S2中的混炼胶静止20h之后,然后将混炼胶置于聚合釜中制备出胶浆,然后将胶浆置于脱气塔中进行闪蒸,然后再进行水蒸气进行清洗;

S4、对胶浆中添加凝聚剂形成氢化丁腈橡胶:向S3中的胶浆中添加凝聚剂形成得到颗粒胶,然后对颗粒胶进行烘干,然后对烘干后的颗粒胶进行热熔挤出成型;

S5、对挤出的氢化丁腈橡胶进行反复热辊覆压:将挤出成型的氢化丁腈橡胶放置在覆压设备上,然后通过热辊进行覆压滚动,并且覆压滚动的时长为20min,形成致密的氢化丁腈橡胶。

为了实现对氢化丁腈橡胶进行强度的增强,本实施例中,优选的,所述S2中的补强剂为碳黑、丙烯酸金属盐和甲基丙烯酸金属盐混合,所述碳黑、丙烯酸金属盐和甲基丙烯酸金属盐的比例为5:3:2。

为了实现对氢化丁腈橡胶的抑制氧化、抑制热或光、耐热、耐曲挠老化、以及防止龟裂等作用,本实施例中,优选的,所述S2中的辅助添加剂为防老剂,所述防老剂采用的是防老剂AW,所述防老剂AW中包括有6-乙氧基-2,2,4-三甲基-1,2-二氢化喹啉。

为了实现对氢化丁腈橡胶制备后的剩余原料进行清理,并且实现原料的循环利用,本实施例中,优选的,所述S3中的闪蒸采用三级闪蒸,所述三级闪蒸用于脱出未反应的丁二烯,所述水蒸气清洗用于清除游离的丙烯腈。

为了实现对氢化丁腈橡胶进行烘干,并且使得氢化丁腈橡胶中的水分能降低至1%,本实施例中,优选的,所述S4中的烘干温度为80℃,并且烘干时长为50min。

为了实现对氢化丁腈橡胶进行热熔成型,本实施例中,优选的,所述S4中的热熔成型的温度在240℃,并且热熔成型为长方形平板。

本发明的工作原理及使用流程:

第一步、生产制备处氢化丁腈橡胶:将100份丁二烯和80份丙烯腈混合输入进混炼设备中,制备出乳化剂;

第二步、添加配料,制备出混炼胶:然后在乳化剂中添加10份氢氧化钠、6份焦磷酸钠、12份三乙醇胺和30份软水,然后再添加进入2份辅助添加剂、4份补强剂和8份诱发剂,然后在常温下混炼30min,得到混炼胶;

第三步、将混炼胶置于聚合釜中清除杂质:将S2中的混炼胶静止20h之后,然后将混炼胶置于聚合釜中制备出胶浆,然后将胶浆置于脱气塔中进行闪蒸,然后再进行水蒸气进行清洗;

第四步、对胶浆中添加凝聚剂形成氢化丁腈橡胶:向S3中的胶浆中添加凝聚剂形成得到颗粒胶,然后对颗粒胶进行烘干,然后对烘干后的颗粒胶进行热熔挤出成型;

第五步、对挤出的氢化丁腈橡胶进行反复热辊覆压:将挤出成型的氢化丁腈橡胶放置在覆压设备上,然后通过热辊进行覆压滚动,并且覆压滚动的时长为20min,形成致密的氢化丁腈橡胶。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种氢化丁腈橡胶加工工艺及其加工装置

- 一种汽车用氢化丁腈橡胶PCV阀膜片成型模具及加工方法