一种汽车发动机的皮带张紧轮机构

文献发布时间:2023-06-19 11:08:20

技术领域

本发明涉及汽车技术领域,特别是涉及一种汽车发动机的皮带张紧轮机构。

背景技术

近年来,国内汽车产销量逐年增长,使国内市场对张紧轮的需求量也随之增加,为张紧轮提供了广阔的市场。现有技术的皮带张紧轮,一般采用圆柱形中心轴套,其存在的缺点是:在长时间的运行中,无法很好应对突变应力的出现,衬套磨损严重,从而导致张紧器产生异响,以及出现卡滞等故障,所以不能满足人们对发动机寿命越来越高的要求。

还有,现有技术皮带张紧轮的样式不够丰富,即结构种类不够丰富,人们希望能够有更多样式、结构的皮带张紧轮供选择。

发明内容

为了解决张紧轮中衬套磨损严重的问题,降低衬套磨损速度和程度,以及丰富皮带张紧轮的样式和结构种类,本发明提出了以下技术方案。

一种汽车发动机的皮带张紧轮机构,包括:底座,中心轴套,衬套,具有镂空腔的摇臂,以及扭转弹簧;

所述的皮带张紧轮机构包括盖板;

所述的中心轴套为上小下大的锥形中心轴套;所述的衬套为上小下大的锥管形衬套;

所述的摇臂镂空腔,其四周为圆柱形镂空壁,其底部为圆环形镂空壁,其中央设置向上突起并且上小下大的圆锥管形结构;

底座,锥形中心轴套,锥管形衬套,摇臂的镂空腔,扭转弹簧,盖板,前述六者依序从下到上设置;

锥形中心轴套的下端与底板固定连接;锥形中心轴套的上端与盖板固定连接;

锥形中心轴套的锥坡表面,锥管形衬套的内侧表面,此两者的表面形状吻合并摩擦相抵;

锥管形衬套的外侧表面,摇臂镂空腔的圆锥管形结构之内侧表面,该两者的表面形状吻合并摩擦相抵;

所述的扭转弹簧,其位于摇臂的镂空腔内,其下端与摇臂弹性抵连接,其上端与盖板弹性抵连接。

本发明的有益效果是:1.采用锥形中心轴套和锥管形衬套等,可以降低衬套的磨损速度和程度,有利于应对张紧轮在长时间运行中产生的突变应力,提高张紧轮的使用寿命。2.本发明的机械结构简单,所需零部件少,生产成本低,整体可靠性高。3.丰富了皮带张紧轮的样式、结构种类。

附图说明

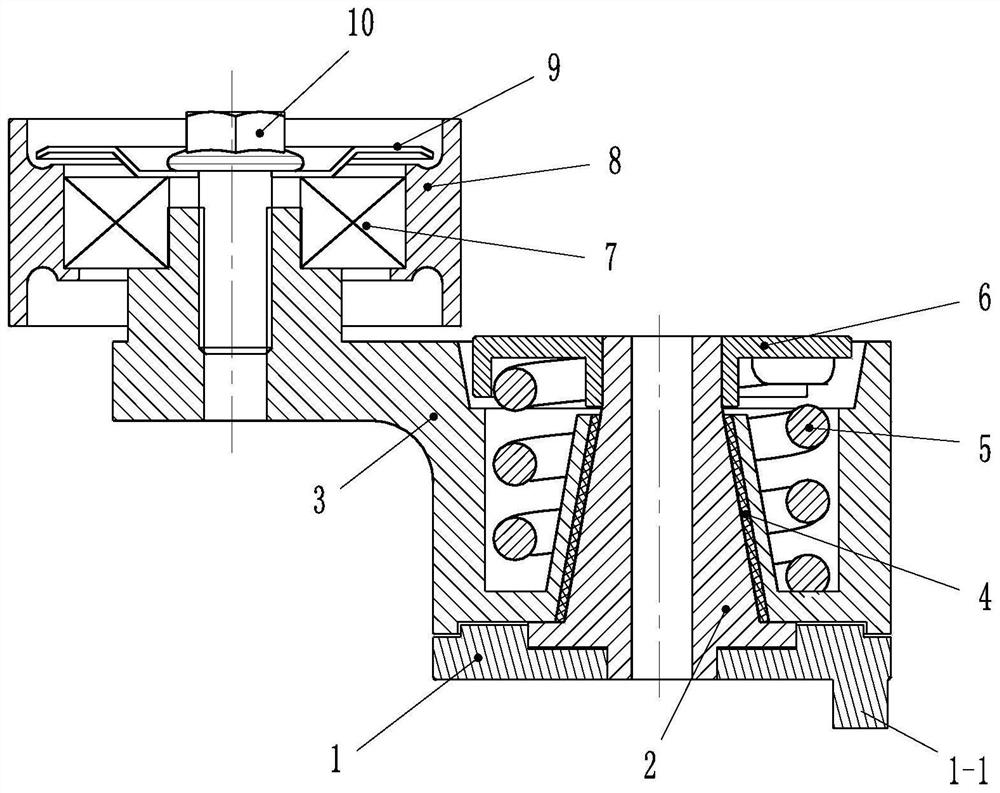

图1是现有技术张紧轮的爆炸图;

图2是现有技术张紧轮的剖视示意图;

图3是本发明技术张紧轮的爆炸图;

图4是本发明技术张紧轮的剖视示意图;

图5是圆柱扭转弹簧的示意图之一;

图6是第一抵连接结构是凹陷口的示意图;

图7是第一抵连接结构是凸起物的示意图;

图8是第一抵连接结构是嵌入结构的示意图;

图9是第二抵连接结构为缺口的示意图;

图10是圆柱扭转弹簧的示意图之二;

图11是第三抵连接结构是缺口的示意图;

图12是张紧轮机构上设有底座销钉、底座限位块和摇臂限位槽的示意图;

图13是单独制造的底座零件;

图14是单独制造的锥形中心轴套零件;

图15是一体制造的底座锥形中心轴套零件;

图16是发明锥形中心轴套的剖视图;

图17是图16的俯视图;

图18是图16的仰视图。

图19是发明锥管形衬套4的剖视图;

图20是图19的仰视图;

图21是发明摇臂3的部分示意图;

图22是图21的俯视图;

图23是某一圆锥台形物体的示意图;

图24是图23的立体示意图;

图25是对图23物体添加了锥面延长线的示意图;

图26是发明锥形中心轴套的剖视图;

图27是图26的俯视图;

图28是图26的仰视图。

图29是发明锥管形衬套4的剖视图;

图30是图29的仰视图;

图31是图29的俯视图

图32是发明摇臂3的部分示意图,本图作了剖视处理和简化处理;

图33是图32的仰视图;

图34是图32的俯视图。

图35是防尘凹凸结构的示意图;

图36是实施例十中的立体示意图之一;

图37是实施例十中的立体示意图之二。

图中标号说明

底座1;限位销钉1-1;限位块1-2;锥形中心轴套2;摇臂3;限位槽3-3;锥管形衬套4;扭转弹簧5;盖板6;轴承7;皮带轮8;防尘盖9;螺栓10;安装螺栓11;安装块12;衬套54;中心轴套55;后防尘盖56;前防尘盖59;垫块60;

A是锥形中心轴套的锥坡表面;B是锥管形衬套的外侧表面;C是锥管形衬套4的内侧表面;D是摇臂镂空腔圆锥管形结构的内侧表面。

下面结合附图和具体实施方式对本发明作进一步的详细说明。

具体实施方式

图1是现有技术张紧轮的爆炸图;图2是现有技术张紧轮的剖视示意图。图1、图2现有技术的皮带张紧轮,其中心轴套55的外形为圆柱形,其衬套54为圆管形,其摇臂3的镂空腔内壁为镂空的圆柱形。衬套54内侧与中心轴套55外表面摩擦相抵,衬套54外侧与摇臂3镂空腔的内壁摩擦相抵。很显然,现有技术的张紧轮,在长时间的工作中,衬套54内侧和外侧均会产生磨损,起先是摩擦变小,再到后期将产生间隙,从而导致张紧器产生异响,以及出现卡滞等故障,最终不得不报废。

为了解决现有技术衬套磨损严重等问题,我们提出了解决方案。

首先,对本发明总体技术方案描述如下。

本发明的皮带张紧轮机构,包括:底座1,中心轴套,衬套,具有镂空腔的摇臂3,以及扭转弹簧5;

所述的皮带张紧轮机构包括盖板6;

所述的中心轴套为上小下大的锥形中心轴套2;所述的衬套为上小下大的锥管形衬套4;

所述的摇臂3镂空腔,其四周为圆柱形镂空壁,其底部为圆环形镂空壁,其中央设置向上突起并且上小下大的圆锥管形结构;

底座1,锥形中心轴套2,锥管形衬套4,摇臂3的镂空腔,扭转弹簧5,盖板6,前述六者依序从下到上设置;

锥形中心轴套2的下端与底板1固定连接;锥形中心轴套2的上端与盖板6固定连接;

锥形中心轴套2的锥坡表面,锥管形衬套4的内侧表面,此两者的表面形状吻合并摩擦相抵;

锥管形衬套4的外侧表面,摇臂3镂空腔的圆锥管形结构之内侧表面,该两者的表面形状吻合并摩擦相抵;

所述的扭转弹簧5,其位于摇臂3的镂空腔内,其下端与摇臂3弹性抵连接,其上端与盖板6弹性抵连接。

以上所描述的总体技术方案,可以参见图3和图4进行理解。图3是本发明技术张紧轮的爆炸图;图4是本发明技术张紧轮的剖视示意图。下面,对以上总体技术方案所涉及的问题,进一步说明、解释如下。

1.现有技术中,中心轴套,衬套,以及摇臂3内部,都采用直筒形、直柱形的结构。而在本发明中,锥形中心轴套2,锥管形衬套4,摇臂3镂空腔中央的圆锥管形结构,该三者都呈现为上小下大的圆锥特点的结构。

2.在本发明中,部分零部件具有如下的位置关系和连接关系。

底座1,锥形中心轴套2,锥管形衬套4,摇臂3的镂空腔,扭转弹簧5,盖板6,前述六者依序从下到上设置,并且该六者位于同一中心轴线上。

锥形中心轴套2的下端与底板1固定连接。具体的方法,可以通过滚花键等等,实现两者的固定连接。

锥形中心轴套2的上端与盖板6固定连接。具体的方法,可以通过滚花键等等,实现两者的固定连接。

3.所述的扭转弹簧5,其位于摇臂3的镂空腔内,其下端与摇臂3弹性抵连接,其上端与盖板6弹性抵连接。

装配完工后的发明张紧轮机构,其扭转弹簧5有如下两个情况。

第一个情况,扭转弹簧5被轴向压缩,从而使得摇臂3镂空腔的圆锥管形结构处压迫锥管形衬套4的外侧表面,进而导致锥管形衬套4的内侧表面压迫锥形中心轴套2的锥坡表面。

第二个情况,扭转弹簧5被预置了扭力。

4.锥形中心轴套2的锥坡表面,锥管形衬套4的内侧表面,两者的表面形状吻合并摩擦相抵,我们可以称之为第一对摩擦关系。

锥管形衬套4的外侧表面,摇臂3镂空腔的圆锥管形结构之内侧表面,两者的表面形状吻合并摩擦相抵,我们可以称之为第二对摩擦关系。

在第一对摩擦关系中,锥管形衬套4的内侧表面,受到来自锥形中心轴套2的锥坡表面的相对向上压力。磨损后,这种相对向上压力基本上是恒定不变的。在第二对摩擦关系中,锥管形衬套4的外侧表面,受到来自圆锥管形结构的内侧表面相对向下压力。磨损后,这种相对向下压力基本上也是恒定不变的。

考察第一对摩擦关系、以及第二对摩擦关系,经长时间的摩擦后,总会对锥管形衬套4的内侧表面和外侧表面产生或多或少的磨损;但是,由于本发明的特殊结构关系,磨损所失去的损失尺寸会自动得到补偿,不仅不会出现间隙,而且可以做到摩擦阻尼系数、摩擦力的大小均基本不变化。

关于磨损的问题,要进一步说明两点。第一点,为了产生同样大小的摩擦力,摩擦接触面越大则磨损越小;而本发明技术的锥形摩擦面大于现有技术的直柱形摩擦面,所以本发明技术的磨损小于现有技术的磨损。第二点,在本发明技术中,锥管形衬套4磨损后能得到补偿,即磨损后不会出现间隙,其表现为扭转弹簧5的高度出现微量的变高。正是这种微量的变高使得锥管形衬套4的内、外侧表面均长期处于良好的摩擦相抵状态,不会出现间隙。还有,扭转弹簧5微量的高度变化对压力变化的影响极小,可以视为压力基本恒定不变。

考察现有技术的皮带张紧轮,不仅磨损大,由于衬套磨损后得不到补偿,容易出现间隙;这种间隙的直接后果就是:张紧器产生异响、晃动、以及卡滞等问题,最后导致无法正常工作,不得不更换新的皮带张紧轮。所以,现有技术皮带张紧轮的衬套,稍有磨损就会在整体上反映出情况很严重。

5.底座1和锥形中心轴套2,通常采用金属材料制造。

锥形衬套一般采用复合材料,比如:聚四氟乙烯、耐磨尼龙、聚氨酯、碳化硅、二硫化钼尼龙,等等。

上面,对总体技术方案进行了描述,并且对总体技术方案所涉及的问题,作了相关的说明、解释。下面,对本发明的进一步技术方案作描述、说明和解释。

进一步的技术方案1。

技术方案描述。所述锥形中心轴套2的下端与底板1固定连接,是通过锥形中心轴套2的下端设置滚花键实现与底板1的固定连接,或者是通过锥形中心轴套2的下端与底板1的过盈配合固定连接,或者通过锥形中心轴套2的下端设置外螺纹与底板1的内孔设置内螺纹,螺纹结合连接;所述锥形中心轴套2的上端与盖板6固定连接,是通过锥形中心轴套2的上端设置滚花键实现与盖板6固定连接,或者是通过锥形中心轴套2的上端与底板6的过盈配合固定连接,或者通过锥形中心轴套2的上端设置外螺纹与底板6的内孔设置内螺纹,螺纹结合连接。

技术方案的说明和解释。锥形中心轴套2的下端与底板1固定连接,可以用多种方式方法实现。同样的,锥形中心轴套2的上端与盖板6固定连接,也可以用多种方式方法实现。

进一步的技术方案2。

所述的扭转弹簧5是圆柱扭转弹簧;圆柱扭转弹簧的形状和连接方式有以下两种情况,现在分别加以描述、说明和解释。

第一种情况。

圆柱扭转弹簧,其上端向外凸起,其下端向内凸起;所述的向外凸起是指:向着背离中心轴线的方向凸起;所述的向内凸起是指:朝着中心轴线的方向凸起。前面的描述可参见图5进行理解,图5是圆柱扭转弹簧的示意图之一。

在摇臂3镂空腔内圆锥管形结构的下部位置,设置第一抵连接结构;所述的第一抵连接结构是凹陷口或者是凸起物或者是嵌入结构;圆柱扭转弹簧的下端通过第一抵连接结构实现与摇臂3弹性抵连接。图6是第一抵连接结构是凹陷口的示意图,图中的单线箭头所指为凹陷口;圆柱扭转弹簧向内凸起的下端,设置在凹陷口内。图7是第一抵连接结构是凸起物的示意图;圆柱扭转弹簧向内凸起的下端,被限制在凸起物的旁边。图8是第一抵连接结构是嵌入结构的示意图;圆柱扭转弹簧向内凸起的下端,嵌入在两个凸起物之间。

所述盖板6设置第二抵连接结构;所述的第二抵连接结构是缺口或者是凸起物或者是嵌入结构;圆柱扭转弹簧的上端通过第二抵连接结构实现与盖板6弹性抵连接。图9是第二抵连接结构为缺口的示意图,缺口的右侧为加厚结构,可以提高强度;圆柱扭转弹簧向外凸起的上端位于缺口内、并被加厚处所限制。当圆柱扭转弹簧5旋转压缩时,弹簧上端压紧盖板6开口加厚处,可有效分散盖板6的集中受力状况,提高使用寿命,降低故障率。

第二种情况。

圆柱扭转弹簧的上端和下端均向外凸起。见图10所示。图10是圆柱扭转弹簧的示意图之二。

所述摇臂3圆柱形镂空壁部位设置第三抵连接结构;所述的第三抵连接结构是缺口或者是孔洞或者是凸起物或者是嵌入结构;圆柱扭转弹簧的下端通过第三抵连接结构实现与摇臂3弹性抵连接,即:圆柱扭转弹簧的下端位于缺口处、或者是深入孔洞内、或者是位于嵌入结构内、或者是被凸起物所羁绊(阻挡)。

图11是第三抵连接结构是缺口的示意图;图11中的圆柱扭转弹簧,仅仅绘制了一小段;圆柱扭转弹簧的下端位于缺口内,因此,弹簧下端的位置被固定,不会转动。

说明:设置第三抵连接结构,其目的是将圆柱扭转弹簧向外凸起的下端,限制在抵连接结构所规定的位置,从而保持与摇臂3的弹性抵连接。第一、第二、第四抵连接结构,它们的作用和第三抵连接结构雷同,都是使弹簧上端、下端的位置相对固定,具有弹性抵连接的功能。

所述盖板6设置第四抵连接结构;所述的第四抵连接结构是缺口或者是凸起物或者是嵌入结构;圆柱扭转弹簧的上端通过第四抵连接结构实现与盖板6弹性抵连接。

进一步的技术方案3。

所述的底座1和所述的摇臂3,在该两者相邻处设有防尘凹凸结构;所述的防尘凹凸结构为以下两者中的任意一者。

第一种情况。在两者相邻处,底座1上设置凸起结构,摇臂3上设置凹陷结构。参见图4下部;在摇臂3与底座1相邻处,摇臂3具有向下凸起的圆环形凸缘,底座1上设有下凹的凹缘,凸缘和凹缘形状吻合,可以有效防止外部粉尘进入。

第二种情况。在两者相邻处,底座1上设置凹陷结构,摇臂3上设置凸起结构。参见图35下部;在摇臂3与底座1相邻处,摇臂3具有向下凸起的圆环形凸缘,底座1上设有下凹的凹缘,凸缘和凹缘形状吻合,可以有效防止外部粉尘进入。

进一步的技术方案4。

技术方案描述。所述的底座1上设有限位销钉1-1;

所述的皮带张紧轮机构包括限制摇臂3转动范围的限位机构;所述的限位机构包括:设置在底座1上的限位块1-2和设置在摇臂3上的限位槽3-3。

技术方案的说明和解释。结合图12进行说明;图12是张紧轮机构上设有底座销钉、底座限位块和摇臂限位槽的示意图。

本发明张紧轮机构的底座1安装在汽车发动机上,或者通过安装板安装在汽车发动机上;在汽车发动机的安装部位,或者在安装板的安装部位设有安装限位孔。本发明底座1上的限位销钉1-1插入安装限位孔内,可以防止张紧轮机构发生转动或移动,这个方法既简单可靠,又安装方便。

在工作时,摇臂3前端安装的皮带轮8,受到轮系运转所产生的不稳定张力,导致摇臂3以锥形中心轴套2的中心轴为旋转轴进行旋转摆动。为防止旋转摆动的角度超出圆柱扭转弹簧5的扭转角度极限,在底座1上设置了限位块1-2,以及在摇臂3上设置了限位槽3-3。当摇臂3以一个方向大幅度旋转摆动时,底座1上的限位块1-2碰到了限位槽3-3的一侧,此时摆动受限,从而保证了旋转摆动的角度不会超出圆柱扭转弹簧5的扭转角度极限,提高了本发明张紧轮机构的安全可靠性。同样的,当摇臂3要以另一个方向大幅度旋转摆动时,底座1上的限位块1-2碰到了限位槽3-3的另一侧,此时摆动同样受到了限制。

进一步的技术方案5。

技术方案描述。所述的底座1和所述的锥形中心轴套2制造为一体。

技术方案的说明和解释。将底座1零件和锥形中心轴套2零件,由两个零件制造为一体的一个零件,明显可以降低生产成本,而且便于制造和组装。

结合图13、图14和图15进行理解。图13是单独制造的底座零件;图14是单独制造的锥形中心轴套零件;图15是一体制造的底座锥形中心轴套零件,制造出的零件,底座和锥形中心轴套合在一起。

实施例一

在本发明中,锥形物体也可以称之为圆锥形物体,或者圆锥台形物体。注:在本专利文件中,有关的零部件图纸,其图形作了变形处理,以文字说明的锥度为准,请阅读者注意。

为了具体说明本发明中的锥度或者讲锥度值,下面举例说明,以透彻了解其含义。

图16是某一圆锥台形物体的示意图;图17是图16的立体示意图。

在图16、图17中的圆锥台形物体,其大端的圆直径D1为41mm;其小端圆直径d1为32mm;其高度H为52mm。

图16的圆锥台形物体,其锥度计算如下,

锥度=(大端直径D1-小端直径d1)÷高度H

=(41-32)÷52=9÷52=9/52

即,图16的圆锥台形物体,锥度值为9/52。

实施例二

图18是图16中的圆锥台形物体添加了两根锥面延长线的示意图;图18中的两根延长线相交而形成夹角a

对于实施例一中的夹角a

计算图18中的夹角a

在图19中,半角a

全角a

实施例三

图20是本实施例中的圆锥台形物体的示意图;图21是图20的立体示意图。

在图20、图21中的圆锥台形物体,其大端的圆直径D2为41mm;其小端圆直径d2为33mm;其高度H为52mm。

图20的圆锥台形物体,其锥度计算如下,

锥度=(大端直径D2-小端直径d2)÷高度H

=(41-33)÷52=8÷52=8/52

即,图20的圆锥台形物体,锥度值为8/52。

图22是图20中的圆锥台形物体添加了两根锥面延长线的示意图;图22中的两根延长线相交而形成夹角a

实施例四

图23是本实施例中的圆锥台形物体的示意图;图24是图23的立体示意图。

在图23、图24中的圆锥台形物体,其大端的圆直径D3为41mm;其小端圆直径d3为31mm;其高度H为52mm。

图23的圆锥台形物体,其锥度计算如下,

锥度=(大端直径D3-小端直径d3)÷高度H

=(41-31)÷52=10÷52=10/52

即,图23的圆锥台形物体,锥度值为10/52。

图25是图23中的圆锥台形物体添加了两根锥面延长线的示意图;图25中的两根延长线相交而形成夹角a

实施例五

图26是发明锥形中心轴套的剖视图。在图26和图27中:标号A是锥形中心轴套2的锥坡表面。图27是图26的俯视图。图28是图26的仰视图。

图29是发明锥管形衬套4的剖视图。在图28和图29中,标号B是锥管形衬套4的外侧表面,标号C是锥管形衬套4的内侧表面。图30是图29的仰视图。图31是图29的俯视图

图32是发明摇臂3的部分示意图,本图作了剖视处理和简化处理。图32、图33中,标号D是摇臂3镂空腔圆锥管形结构的内侧表面。图33是图32的仰视图。图34是图32的俯视图。

在本实施例中,A、B、C、D的锥度值全部为9/52。即:第一,锥形中心轴套2的锥坡表面,其锥度是9/52;第二,锥管形衬套4的内侧表面,其锥度是9/52;第三,锥管形衬套4的外侧表面,其锥度是9/52;第四,摇臂3镂空腔圆锥管形结构的内侧表面,其锥度是9/52。

由于四个表面都是相同的锥度,所以实现以下的技术效果:

锥形中心轴套2的锥坡表面,锥管形衬套4的内侧表面,此两者的表面形状吻合并摩擦相抵;锥管形衬套4的外侧表面,摇臂3镂空腔的圆锥管形结构之内侧表面,该两者的表面形状吻合并摩擦相抵。

实施例六

实施例五中,A、B、C、D的锥度值全部为9/52。

在本实施例六中,A、B、C、D的锥度值全部为8/52。即:第一,锥形中心轴套2的锥坡表面,其锥度是8/52;第二,锥管形衬套4的内侧表面,其锥度是8/52;第三,锥管形衬套4的外侧表面,其锥度是8/52;第四,摇臂3镂空腔圆锥管形结构的内侧表面,其锥度是8/52。

实施例七

实施例五中,A、B、C、D的锥度值全部为9/52。

在本实施例七中,A、B、C、D的锥度值全部为10/52。即:第一,锥形中心轴套2的锥坡表面,其锥度是10/52;第二,锥管形衬套4的内侧表面,其锥度是10/52;第三,锥管形衬套4的外侧表面,其锥度是10/52;第四,摇臂3镂空腔圆锥管形结构的内侧表面,其锥度是10/52。

实施例八

以上实施例五、实施例六、实施例七,在同一个实施例中,A、B、C、D的锥度值都取相同的数值。在一个具体的实施工作中,4个表面的锥度取同样的数值,是本发明优先推荐的,如此,给制造及其管理均带来便利。但是,如果以上4个锥度取不一样的数值,也是可以的,尽管本发明不推荐。

下面是4个锥度取不一样数值的例子。

1.锥形中心轴套2的锥坡表面,锥度为8.5/52。

2.锥管形衬套4的内侧表面,锥度为8.5/52。

3.锥管形衬套4的外侧表面,锥度为9.5/52。

4.摇臂3镂空腔圆锥管形结构的内侧表面,锥度为9.5/52。

对于以上的情况,需要指出如下的相关要点。

锥管形衬套4的内、外侧表面,虽然可以取值不一样,但是,锥管形衬套4的内侧表面和锥形中心轴套2的锥坡表面,该两者的锥度要取同样的数值;前述的该两者的锥度如果不取同样的数值,那么就不能达到很好的面贴面吻合效果,从而对摩擦效果产生不良影响。

同样的,锥管形衬套4的外侧表面和摇臂3镂空腔圆锥管形结构的内侧表面,此两者的锥度也要取同样的数值。同样的,此两者的锥度如果不取同样的数值,也存在同样的问题:即不能达到很好的面贴面吻合效果,从而对摩擦效果产生不良影响。

实施例九

参见图4。盖板6下侧的摇臂3有镂空腔;圆柱扭转弹簧5设置在镂空腔内。圆柱扭转弹簧5,其下侧位于摇臂3镂空腔的圆环形镂空壁底部,其上侧是盖板6。

镂空腔底部和盖板6之间形成的镂空空间高度,小于圆柱扭转弹簧5自由状态时的高度,所以,装配完成后的圆柱扭转弹簧5,在高度上(即轴向上)处于被压缩的状态。被轴向压缩的圆柱扭转弹簧5,对摇臂3产生压力→摇臂3圆锥管形结构的内侧表面和锥管形衬套4的外侧表面之间产生压力→锥管形衬套4的内侧表面和锥形中心轴套2的锥坡表面之间产生压力。所以,当本发明张紧轮安装在汽车发动机上工作、摇臂3转动时:第一,摇臂3圆锥管形结构的内侧表面和锥管形衬套4的外侧表面之间发生摩擦运动;第二,锥管形衬套4的内侧表面和锥形中心轴套2的锥坡表面之间发生摩擦运动。前述第一和第二,因摩擦运动而产生摩擦阻尼,能减弱张紧轮摆动所产生的振动,即:摩擦阻尼可以使张紧轮摆动不太剧烈,减弱对传动带的损害,防止传动带张力短暂失效,避免造成传动故障。

另外,本发明皮带张紧轮机构在生产装配时,圆柱扭转弹簧2被强制扭转了一定角度,即预置了初始扭矩;该预置的初始扭矩,在张紧轮被安装到汽车发动机的工作位置时,就会达到圆柱扭转弹簧2能够提供所需扭矩的效果。

实施例十

结合图36、图37进行说明。图36是本实施例中的立体示意图之一;图37是本实施例中的立体示意图之二。

参见图36、图37,本发明的皮带张紧轮机构,安装在安装块12上。安装块12上开设了安装孔和定位孔。

底座1上的限位销钉1-1插入安装块12上的定位孔内;皮带张紧轮机构和安装块12通过安装螺栓11实现固定连接。底座1上的限位销钉1-1,可参见图4、图12、图35。

- 一种汽车发动机的皮带张紧轮机构

- 一种汽车发动机的皮带张紧轮机构