一种商品混凝土生产用称重设备

文献发布时间:2023-06-19 11:13:06

技术领域

本发明涉及商品混凝土生产技术领域,具体讲是一种商品混凝土生产用称重设备。

背景技术

商品混凝土是建筑施工中的一种原材料,且商品混凝土,指水泥作胶凝材料,砂、石作集料,与水按一定比例配合,经搅拌、成型、养护而得的水泥混凝土,也称普通混凝土,同时,对商品混凝土进行生产工作时,需要通过称重设备对多种原料进行称重、配比操作。

引用申请号为CN201811475897.8的发明公开的一种自动称重容器,涉及混凝土实验设备领域。包括框架和称重桶,框架包括一底座,底座上通过若干第一支撑柱设有一加料平台,加料平台上通过若干第二支撑柱设有一支撑板;支撑板上设有一支柱,支柱上设有一承重板,承重板的底侧面通过若干第三支撑柱与称重桶的顶壁相连;支柱和承重板之间设有称重传感器;加料平台上表面设有一环形槽道,加料平台上沿环形槽道配合设有加料机构;加料机构包括一支架和一加料槽。该发明通过称重传感器对称重桶的重量进行实时检测,同时通过隔板将称重桶分为多个储藏区域,解决了现有物料称量费时费力且实验效率的问题。

本发明人在实施本实施例的过程中,发现上述专利文件中至少存在以下技术问题:

(1)上述装置虽然能够实现对储藏区域进行加料作业,但是当称重器显示配比不恰当或者某物料过多,需要进行减料时,无法自动实现对物料的减料操作,需要进行改进。

(2)上述装置在下料的过程中,存在混凝土的矿渣颗粒粘附在称重桶的内壁上,进而影响下批商品混凝土的称重精度,需要对粘附在称重桶的内壁上矿渣颗粒成分进行处理。

发明内容

本发明的目的在于提供一种商品混凝土生产用称重设备,以解决现有技术中无法自动实现对物料的减料操作以及无法对粘附在称重桶的内壁上矿渣颗粒成分进行处理的技术问题。

本发明的技术方案是:包括称重平台以及倾斜设置在称重平台顶部的承载盒,承载盒的左侧高于其右侧,承载盒的左侧为出料口,所述承载盒的底部设有与其内部连通的出料斗,称重平台的底部设有称重传感器,其特征在于,还包括:

工作台;

往复移动机构,设置在工作台的顶部,经往复移动机构驱动下,以实现承载盒左右方向进行往复来回移动;

多个可拆卸设置的分隔板,多个分隔板将承载盒的内部空间分隔为两个减料槽以及多个存料槽,所述减料槽的槽底为平面,两个所述减料槽分别设置在承载盒内部的两侧;

两个推料板,两者分别设置在两个减料槽内,每个推料板均设有与承载盒内壁滑动配合的导滑条;

自动推料机构,其设置在承载盒的下方;

其中,每个推料板靠近出料口的一侧均设有铲料斜板,通过自动推料机构运作可使铲料斜板将混凝土物料向出料口推送。

作为本技术方案的进一步优化,为了使导料板进行倾斜,以方便对多余的物料进行排出,所述承载盒位于出料口处设有与其通过铰接轴铰接的导料板,所述承载盒的下方安装有固定架,所述固定架与导料板之间设有至少两组复位弹簧,每组所述复位弹簧的两端分别连接于导料板的底部和固定架的顶部,复位弹簧初始状态可使导料板的左侧呈翘起姿态,所述分隔板的左侧设有与翘起姿态的导料板抵触的挡斜面,所述工作台的顶部设有敞口朝上设置的接料箱。

作为本技术方案的进一步优化,为了自动对多余的物料进行减料,以符合工作者的配料和称重需求,所述自动推料机构包括蓄电池、推料电缸、驱动条以及两个分别设置在推料板侧壁上的推料杆,每个推料杆均与承载盒滑动配合,所述推料杆的倾斜角度与承载盒的倾斜角度相同,所述蓄电池以及推料电缸均设置在承载盒的底部,所述蓄电池与推料电缸电性连接,所述驱动条固定在两个推料杆的端部,所述推料电缸的伸缩端与驱动条的侧壁固定连接。

作为本技术方案的进一步优化,为了将分隔板从承载盒内取出,以使物料之间发生混合并通过出料管道排出,每个所述分隔板的右端均与承载盒的边缘通过铰接轴铰接,所述承载盒内设有与多个位于中间的分隔板底部吻合的支撑斜坡,每个所述分隔板的右端均设有延伸耳,多个延伸耳之间通过手提杆固定连接,所述手提杆的中段套设有防滑套。

作为本技术方案的进一步优化,为了对分隔板进行固定,以方便使各种物料进行混合,所述驱动条的顶部对应每个分隔板均设有一个卡接座,所述分隔板和与其对应的卡接座卡接配合。

作为本技术方案的进一步优化,所述往复移动机构包括驱动结构、固定座、支撑架以及两组相互平行设置的导轨,所述支撑架的底部与导轨滑动配合,所述固定座设置在工作台的一侧,驱动结构设置在工作台的另一侧,所述固定座的侧壁设有多组呈水平设置的缓冲弹簧,每组缓冲弹簧的两端分别连接于固定座的侧壁和支撑架的侧壁上。

作为本技术方案的进一步优化,为了实现承载盒的往复来回移动,所述驱动结构包括连接座以及设置在工作台底部的驱动电机,所述连接座设置在支撑架远离固定座的一侧,所述连接座上设有与其转动连接的传动轮,所述驱动电机的主轴延伸至工作台的上方,所述驱动电机的主轴上紧密套设有与传动轮传动配合的凸轮。

作为本技术方案的进一步优化,所述出料斗的底部设有与其内部连通的出料管道,出料管道上设有通断阀,所述工作台上设有供出料管道通过的条形槽,工作台的下方设有水平设置的传送带,所述传送带上设有多组沿其传送方向等间距设置的储料箱。

本发明通过改进在此提供一种商品混凝土生产用称重设备,与现有技术相比,具有如下有益效果:

第一,本发明可实现对物料的减料操作以满足不同工作者的配比需求,当物料数值偏差过大需要进行减料操作时,推料电缸工作可驱动推料杆带动推料板进行移动,使推料板带动铲料斜板移动,使铲料斜板将部分物料向出料口的方向排出,导料板在铲料斜板的推动下,由翘起姿态转换呈倾斜状态,此时复位弹簧为压缩状态,以方便物料通过导料板排出至接料箱内。

第二,采用往复移动机构的优点在于,其一、在现有的自动上料装置对承载盒上料的过程中,往复移动机构可驱动承载盒来回移动,来使物料均匀的掉落至减料槽和存料槽内,以便于对减料槽内的物料进行减料操作;其二,在上料完成后,驱动结构驱动承载盒来回移动,使减料槽以及存料槽内的物料进行铺平,避免物料堆积过多而使推料板在推料的过程中发生物料溢出的现象;其三,在称重完成后,驱动结构驱动出料斗来回移动,来加快物料的流通速率,还能够避免出料斗矿渣等大颗粒物料发生堵塞现象,并且还能将下料的物料平铺于储料箱内,以避免储料箱内的物料堆积过高而在传送带的运输中发生泄漏,其四,下料完成后,驱动结构驱动出料斗来回移动来避免小颗粒物料粘附在出料斗的内壁,进而避免粘料影响下批商品混凝土的称重精度。

第三,本发明在承载盒位于出料口处设有导料板,并且采用复位弹簧对导料板进行支撑,复位弹簧初始状态可使导料板的左侧呈翘起姿态,由于导料板可呈翘起姿态,当现有技术中的自动上料装置将物料输送至承载盒内,导料板可起到防止物料向出料口方向溅出的目的,导料板在铲料斜板的推动下,由翘起姿态转换呈倾斜状态,此时复位弹簧为压缩状态,以方便物料通过导料板排出至接料箱内,铲料斜板在推料电缸的作用下复位后,在复位弹簧的自身回复力下将导料板重新复位至翘起姿态,以对下批混凝土物料进行挡料。

附图说明

下面结合附图和实施例对本发明作进一步解释:

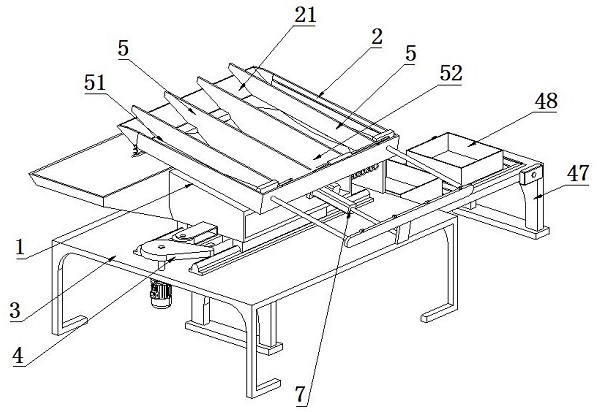

图1为本发明的立体结构示意图;

图2为本发明的正视图;

图3为本发明的局部立体结构示意图;

图4为本发明的局部工作状态示意图;

图5为本发明的局部剖视图;

图6为本发明的局部结构示意图;

图7为本发明的局部侧视图。

附图标记说明:

1、称重平台;2、承载盒;21、出料口;22、出料斗;23、称重传感器;3、工作台;4、往复移动机构;41、固定座;42、支撑架;43、导轨;44、缓冲弹簧;45、驱动结构;451、连接座;452、驱动电机;453、传动轮;454、凸轮;455、出料管道;46、条形槽;47、传送带;48、储料箱;5、分隔板;51、减料槽;52、存料槽;53、支撑斜坡;54、延伸耳;55、手提杆;56、防滑套;57、卡接座;6、推料板;61、导滑条;62、铲料斜板;7、自动推料机构;71、推料电缸;72、驱动条;73、推料杆;8、导料板;81、固定架;82、复位弹簧;83、挡斜面;84、接料箱。

具体实施方式

下面将结合附图1至图7对本发明进行详细说明,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明通过改进在此提供一种商品混凝土生产用称重设备,如图1-图7所示,包括称重平台1以及倾斜设置在称重平台1顶部的承载盒2,承载盒2的左侧高于其右侧,承载盒2的左侧为出料口21,所述承载盒2的底部设有与其内部连通的出料斗22,称重平台1的底部设有称重传感器23,其特征在于,还包括:

工作台3;

往复移动机构4,设置在工作台3的顶部,经往复移动机构4驱动下,以实现承载盒2左右方向进行往复来回移动;

多个可拆卸设置的分隔板5,多个分隔板5将承载盒2的内部空间分隔为两个减料槽51以及多个存料槽52,所述减料槽51的槽底为平面,两个所述减料槽51分别设置在承载盒2内部的两侧;存料槽52和减料槽51均用于对混凝土物料进行承载,减料槽51可对单一物料进行存储,平面的好处在于能够使铲料斜板62将减料槽51内的物料向出料口21排出,来实现减料的目的。

两个推料板6,两者分别设置在两个减料槽51内,每个推料板6均设有与承载盒2内壁滑动配合的导滑条61;在导滑条61与承载盒2内壁的滑动配合下,来对推料板6的移动进行限制,避免推料板6在推料杆73的推动下发生跳动,影响对物料的精准减料控制。

自动推料机构7,其设置在承载盒2的下方;

其中,每个推料板6靠近出料口21的一侧均设有铲料斜板62,通过自动推料机构7运作可使铲料斜板62将混凝土物料向出料口21推送。

为了使导料板8进行倾斜,以方便对多余的物料进行排出,所述承载盒2位于出料口21处设有与其通过铰接轴铰接的导料板8,所述承载盒2的下方安装有固定架81,所述固定架81与导料板8之间设有至少两组复位弹簧82,每组所述复位弹簧82的两端分别连接于导料板8的底部和固定架81的顶部,复位弹簧82初始状态可使导料板8的左侧呈翘起姿态,所述分隔板5的左侧设有与翘起姿态的导料板8抵触的挡斜面83,所述工作台3的顶部设有敞口朝上设置的接料箱84。导料板8可沿铰接轴的轴线进行转动,导料板8在外力作用下发生偏移后,复位弹簧82的回复力可使导料板8复位至翘起姿态,挡斜面83用于对翘起姿态的导料板8进行抵触,来对物料进行分隔,避免物料发生混合。

由于导料板8可呈翘起姿态,当现有技术中的自动上料装置将物料输送至承载盒2内,导料板8可起到防止物料向出料口21方向溅出的目的,导料板8在铲料斜板62的推动下,由翘起姿态转换呈倾斜状态,此时复位弹簧82为压缩状态,以方便物料通过导料板8排出至接料箱84内,铲料斜板62在推料电缸71的作用下复位后,在复位弹簧82的自身回复力下将导料板8重新复位至翘起姿态,以对下批混凝土物料进行挡料。

为了自动对多余的物料进行减料,以符合工作者的配料和称重需求,如图2、图3所示,所述自动推料机构7包括蓄电池、推料电缸71、驱动条72以及两个分别设置在推料板6侧壁上的推料杆73,每个推料杆73均与承载盒2滑动配合,所述推料杆73的倾斜角度与承载盒2的倾斜角度相同,所述蓄电池以及推料电缸71均设置在承载盒2的底部,所述蓄电池与推料电缸71电性连接,所述驱动条72固定在两个推料杆73的端部,所述推料电缸71的伸缩端与驱动条72的侧壁固定连接。蓄电池用于对推料电缸71进行供电,设置在承载盒2底部,以使称重平台1同时对蓄电池、推料电缸71进行称重,蓄电池、推料电缸71安装完成后,应当在称重前重新对承载盒2进行校零,以避免推料电缸71设置在称重平台1之外来影响物料的称重精度,推料电缸71工作可驱动推料杆73带动推料板6进行移动,使推料板6带动铲料斜板62移动,使铲料斜板62将部分物料向出料口21的方向排出,以减少减料槽51内的物料,来满足用户的配比需求,减料完成后,推料电缸71复位并停止运行后,称重平台1对物料进行再次称重。

为了将分隔板5从承载盒2内取出,以使物料之间发生混合并通过出料管道455排出,如图3、图4所示,每个所述分隔板5的右端均与承载盒2的边缘通过铰接轴铰接,所述承载盒2内设有与多个位于中间的分隔板5底部吻合的支撑斜坡53,每个所述分隔板5的右端均设有延伸耳54,多个延伸耳54之间通过手提杆55固定连接,所述手提杆55的中段套设有防滑套56。工作者可手动通过手提杆55来使多个分隔板5进行转动,使分隔板5将减料槽51和存料槽52进行混合,来使物料通过出料斗22、出料管道455进行排出,为了加快物料的排出并且避免物料粘附在出料斗22的内壁上,往复移动机构4可使物料斗、承载盒2往复来回移动,来使承载盒2内的物料进入至出料斗22内,并且由于出料斗22的来回震动还能够避免物料粘附在出料斗22的内壁上。

为了对分隔板5进行固定,以方便使各种物料进行混合,如图3、图4所示,所述驱动条72的顶部对应每个分隔板5均设有一个卡接座57,所述分隔板5和与其对应的卡接座57卡接配合。为了避免承载盒2在来回移动的过程中分隔板5发生窜动现象对承载盒2内的物料进行击打而使物料掉落,工作者可将分隔板5与卡接座57卡接配合,来完成对分隔板5的固定。

如图5、图6和图7所示,所述往复移动机构4包括驱动结构45、固定座41、支撑架42以及两组相互平行设置的导轨43,所述支撑架42的底部与导轨43滑动配合,所述固定座41设置在工作台3的一侧,驱动结构45设置在工作台3的另一侧,所述固定座41的侧壁设有多组呈水平设置的缓冲弹簧44,每组缓冲弹簧44的两端分别连接于固定座41的侧壁和支撑架42的侧壁上。在缓冲弹簧44的回复力下可使支撑架42向凸轮454方向进行复位,来使支撑架42沿导轨43长度方向来回进行移动,导轨43用于对支撑架42进行导向和支撑。

为了实现承载盒2的往复来回移动,如图5、图6和图7所示,所述驱动结构45包括连接座451以及设置在工作台3底部的驱动电机452,所述连接座451设置在支撑架42远离固定座41的一侧,所述连接座451上设有与其转动连接的传动轮453,所述驱动电机452的主轴延伸至工作台3的上方,所述驱动电机452的主轴上紧密套设有与传动轮453传动配合的凸轮454。驱动电机452工作可驱动凸轮454进行转动,使凸轮454带动与其传动配合的传动轮453进行转动,进而使传动轮453带支撑架42进行移动,并且在缓冲弹簧44的回复力下可使支撑架42向凸轮454方向进行复位,来使支撑架42沿导轨43长度方向来回进行移动。

采用往复移动机构4的优点在于,其一、在现有的自动上料装置对承载盒2上料的过程中,往复移动机构4可驱动承载盒2来回移动,来使物料均匀的掉落至减料槽51和存料槽52内,以便于对减料槽51内的物料进行减料操作;其二,在上料完成后,驱动结构45驱动承载盒2来回移动,使减料槽51以及存料槽52内的物料进行铺平,避免物料堆积过多而使推料板6在推料的过程中发生物料溢出的现象;其三,在称重完成后,驱动结构45驱动出料斗22来回移动,来加快物料的流通速率,还能够避免出料斗22矿渣等大颗粒物料发生堵塞现象,并且还能将下料的物料平铺于储料箱48内,以避免储料箱48内的物料堆积过高而在传送带47的运输中发生泄漏,其四,下料完成后,驱动结构45驱动出料斗22来回移动来避免小颗粒物料粘附在出料斗22的内壁,进而避免粘料影响下批商品混凝土的称重精度。

所述出料斗22的底部设有与其内部连通的出料管道455,出料管道455上设有通断阀,所述工作台3上设有供出料管道455通过的条形槽46,工作台3的下方设有水平设置的传送带47,所述传送带47上设有多组沿其传送方向等间距设置的储料箱48。称重完成后,通断阀打开物料通过出料管道455掉落至传送带47上的储料箱48内,以完成对物料的存储,条形槽46用于供出料管道455进行左右移动。

本发明的工作原理或使用方法:现有技术中的自动上料装置将物料输送至承载盒2内,导料板8可起到防止物料向出料口21方向溅出的目的,在自动上料装置上料的同时,往复移动机构4可驱动承载盒2来回移动,来使物料均匀的掉落至减料槽51和存料槽52内;

当物料数值偏差过大需要进行减料操作时,推料电缸71工作可驱动推料杆73带动推料板6进行移动,使推料板6带动铲料斜板62移动,使铲料斜板62将部分物料向出料口21的方向排出,导料板8在铲料斜板62的推动下,由翘起姿态转换呈倾斜状态,此时复位弹簧82为压缩状态,以方便物料通过导料板8排出至接料箱84内;

物料称重完成后,工作者可将分隔板5与卡接座57卡接配合,来完成对分隔板5的固定,驱动结构45驱动出料斗22来回移动,来加快物料的流通速率,还能够避免出料斗22矿渣等大颗粒物料发生堵塞现象,并且还能将下料的物料平铺于储料箱48内,具体的,是由驱动电机452工作可驱动凸轮454进行转动,使凸轮454带动与其传动配合的传动轮453进行转动,进而使传动轮453带支撑架42进行移动,并且在缓冲弹簧44的回复力下可使支撑架42向凸轮454方向进行复位,来使支撑架42沿导轨43长度方向来回进行移动;通断阀打开物料通过出料管道455掉落至传送带47上的储料箱48内,以完成对物料的存储。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

- 一种商品混凝土生产用称重设备

- 一种商品混凝土生产用称重设备